气液双介质电火花线切割精加工研究

滕 凯,孙 涛,伍文进,马秀丽

(1.徐州工程学院,江苏徐州 221018;2.徐州机电技师学院,江苏徐州 221131)

1 引言

往复走丝电火花线切割工作介质的研发与应用,经历了由煤油、油基工作液(乳化液)到水基工作液的发展过程。目前,广泛采用的水基工作液在加工过程中存在大量电蚀产物,增大了液体的电导率,影响伏安特性,加工表面质量难以进一步提高[1]。为此,文献[2]将气中放电加工技术引入到电火花线切割精加工中。研究表明,气中加工较液中加工,具有加工表面质量高、无电解腐蚀、放电间隙窄、加工过程清洁环保等特点。文献[3]进行了雾中线切割加工研究,发现雾中加工较气中切割速度高,切削更锋利,加工屑附着少。文献[4−6]对Cr12MoV模具钢进行了多介质电火花线切割加工研究,实验结果表明,液中粗加工,雾中半精加工,气中精加工的表面粗糙度、直线度均优于单一介质的切割结果。但研究也发现,气中加工存在加工不稳定,电极丝热疲劳损伤等情况。为此,常用气液双介质代替气、液单一工作介质,进行电火花线切割对比实验,以便进一步提高表面加工质量,降低电极丝损耗。

2 正交实验研究

2.1 实验条件

实验设备为苏州宝玛DK7763D型中走丝线切割机床;实验材料为Cr12MoV模具钢;厚度尺寸为50mm;工作液为BM−06GP高频水基工作液,按1:5.5与水配制;电极丝为Φ0.18mm 钼丝;放电参数为脉冲宽度2μs,脉冲间隔8μs,峰值电流10A,加工电压75V。

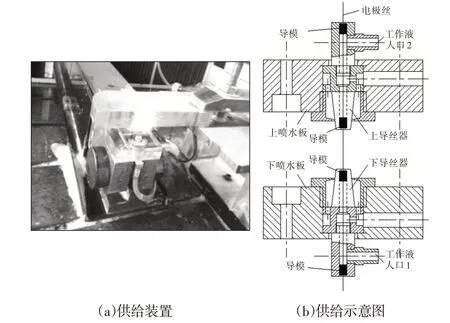

为了进一步提高Cr12MoV 模具钢精加工表面质量,降低电极丝损耗,在线切割上、下支架上分别加装了气液双介质供给装置,如图1所示。

图1 气液双介质供给装置Fig.1 Gas Liquid Double Medium Supply Device

当电极丝自上而下运丝时,电极丝由储丝筒通过上支架导轮进入上喷水板,穿过上导丝器的上导模(孔径Φ0.192mm、Φ0.195mm、Φ0.198mm)进入储液腔,拖拽工作液穿过上导丝器下导模(孔径与上导模一致),在其表面形成一层液体保护膜(厚度2μm,4μm,6μm),随后进入极间参与火花放电,放电结束后又依次通过下喷水板、下导丝器、下支架导轮返回储丝筒。若电极丝自下而上运丝时,则供给方式相同、方向相反。

2.2 实验设计

气液双介质线切割精加工重点研究进给速度A,切削深度B,液膜厚度C,运丝速度D等工艺参数对加工表面质量和电极丝损耗的影响[7]。实验设计了3水平4因素(L9(34))的正交试验,正交试验设计因素水平,如表1所示。

表1 实验水平表Tab.1 Experimental Level Table

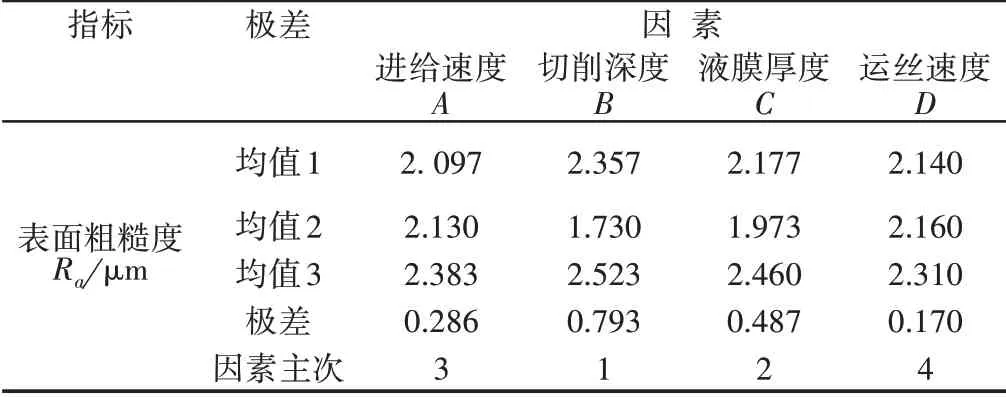

2.3 实验分析

通过正交试验得到了气液双介质下Cr12MoV模具钢电火花线切割的表面粗糙度指标极差分析表,如表2所示。由表2可知,影响表面粗糙度的主次因素依次为切削深度B、液膜厚度C、进给速度A和运丝速度D,最优参数组合为B2C2A1D1。即液膜厚度为4μm,切削深度为20μm,进给速度100μm/s,运丝速度为2.5m/s时,Cr12MoV模具钢表面加工质量最优[7]。由于进给速度、运丝速度对表面加工质量影响较小,为了排屑顺畅、加工稳定,提高切割速度,降低电极丝损耗,在多介质加工对比实验中,选取进给速度为150μm/s、运丝速度为5m/s,重点分析液膜厚度、切削深度对表面加工质量和电极丝损耗的影响。

表2 极差分析表Tab.2 Range Analysis Table

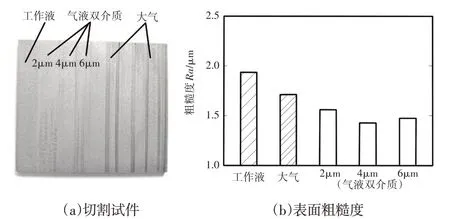

3 工作介质对加工表面质量的影响

Cr12MoV 模具钢分别在水基工作液(浇注式)、气液双介质(液膜厚度2μm、4μm、6μm)及大气(常压)工作介质中进行第三次切割加工的切割试件,如图2(a)所示。从图中可以看出,气中加工表面有明显的拉痕,这是由于蚀除粒子排除不畅,导致切割不稳定,甚至出现电极丝短路、切割暂停现象。液中加工排屑顺畅,冷却充分,加工稳定,表面均匀。气液双介质加工表面质量与液膜厚度有关,液膜较薄或较厚均可引起加工表面碳化,液膜厚度适中时,才能够获得更高的表面加工质量。由图2(b)可知,三种不同液膜厚度的气液双介质加工表面粗糙度均好于液中加工,也优于气中加工。当电极丝液膜厚度逐渐增大时,表面粗糙度由Ra1.67μm先减小到Ra1.37μm后又增大Ra143μm,表明在其他参数不变的条件下,液膜厚度为4μm时,表面加工质量最优。

图2 工作介质对表面粗糙度的影响Fig.2 Influence of Working Medium on Surface Roughness

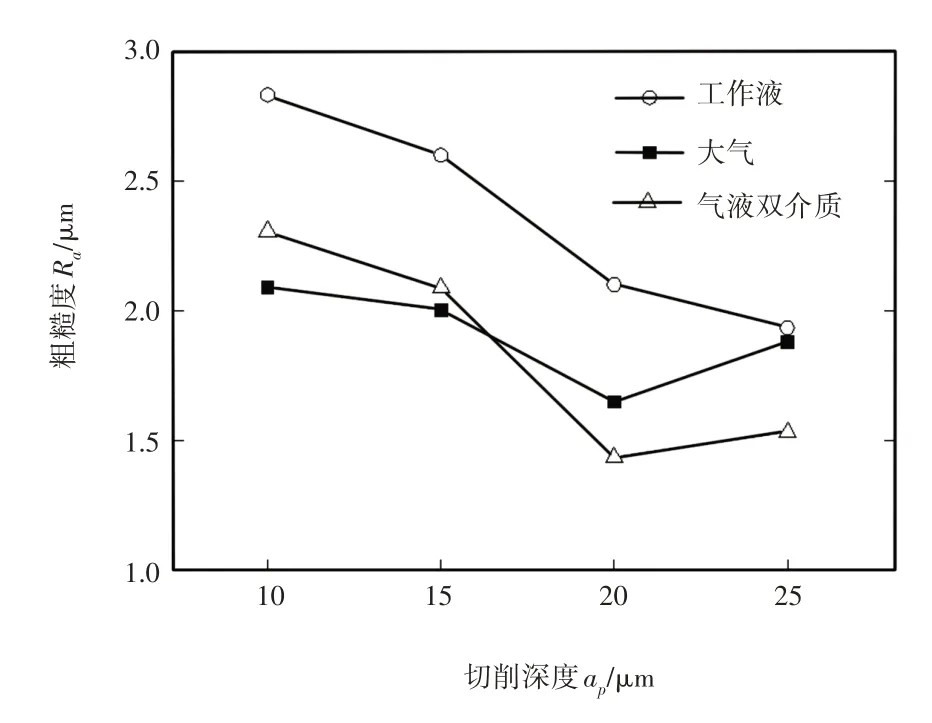

由图3可知,液中加工表面粗糙度随着切削深度的增加逐渐降低,这是由于当切削深度大于电极丝半径时,有效降低了电极丝震动,改善了表面加工质量。

图3 切削深度对表面粗糙度的影响Fig.3 Influence of Cutting Depth on Surface Roughness

大气介质中加工表面粗糙度随着切削深度的增加先降低后增大,当切削深度达到20μm 时,表面粗糙度最优,达到Ra1.65μm;气液双介质加工表面粗糙度变化与气中加工类似,但随着切削深度的增加,气液双介质加工粗糙度先大于气中加工,后又小于气中加工,当切削深度达到20μm时,表面粗糙度最优,达到Ra1.42μm。当切削深度达到25μm时,大气与气液双介质加工表面粗糙度均略有增大,这由于切削量增大,极间单位面积放电量减少,蚀除量增大,此时极间排屑困难,放电间隙减小,短路现象增多,导致表面粗糙度增大。此外,切削深度由10μm 至25μm增大过程中,大气和气液双介质中加工的表面粗糙度均小于液中加工。

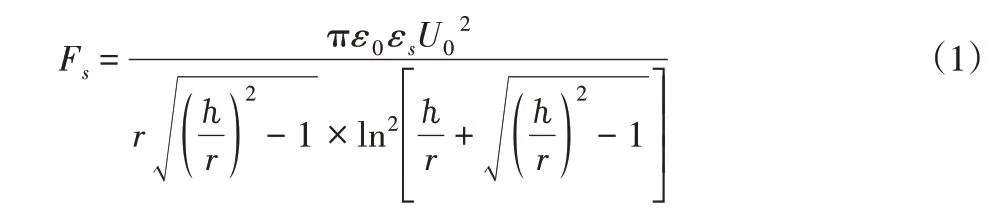

经研究发现,线切割精加工微观表面质量差异与极间工作介质的击穿方式与过程有关。不同工作介质火花放电瞬间产生的放电合力主要由静电力、爆炸冲击力、气泡压力等组成,其会在加工面沿厚度方向产生不同的形状误差,成为影响表面加工质量的重要因素。理论上真空的介电常数为1,水的相对介电常数为82,大气的相对介电常数为1.000585,由静电力理论分析得知,静电力与加工介质的相对介电常数成正比[2]:

式中:FS—电极丝单位长度的静电力(N);r—电极丝半径(mm);h=r+Dr;Dr—加工间隙(mm);U0—外加电压(V);ε0—真空介电常数;εs—相对介电常数。

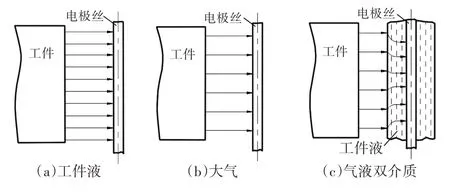

水基工作液为连续相工作介质,极间电场理论上为均匀电场,如图4(a)所示。当极间电场强达到108Vm时,工作液介质被击穿,正负带电粒子在电场作用下高速冲击两极表面,形成放电通道,瞬间产生强有力的爆炸力。

图4 不同介质极间电场示意图Fig.4 Schematic Diagram of Electric Field Between Different Dielectric Poles

津格尔曼的放电爆炸力公式为[6]:

由式(1)、式(2)可知,在其他条件相同时,工作液介质较大气介质的瞬间放电合力大很多。放电点的金属熔化与气化时,放电通道弧注内温度高达10000℃,瞬时压力高达10MPa,其急速膨胀而喷爆出来,并在电极内部产生巨大的反向冲击力。又由于液体介质的密度较气体介质大,在放电过程中压缩放电通道的能力强,放电产生的放电合力强且集中,形成的放电凹坑直径小而深度大,如图5(a)所示。

图5 气、液介质切割表面微观图Fig.5 Micro Drawing of Cutting Surface of Gas and Liquid Medium

直接影响了加工表面质量。放电过程中,工作液的汽化和冷却作用,带走了大量的热量;电极丝的拖拽作用,快速排出了电蚀产物,使极间快速冷却并恢复绝缘状态,大大减少二次放电,有利于线切割的稳定加工,减少表面的碳化[7−9]。

大气介质的击穿特性与液体介质不同。液中放电通道的形成以电子为主,而气体容易被击穿,其放电通道的形成是以电子的轰击作用为主。当电场强度达到106V m时,大气介质被击穿,放电通道弧注内的温度和压力较液中都有所降低,又由于放电通道周围的气体介质可压缩性大,对放电通道的压缩作用小,放电通道扩展快,截面积大,电流密度小,产生的放电痕直径大而深度小,如图5(b)所示。然而气中火花放电排屑困难,很容易过渡到电弧放电状态,从而造成拉弧现象甚至短路,影响表面加工质量[5]。

气液双介质的击穿特性更为复杂,为气、液两相共同参与火花放电。放电时,极间电场首先击穿大气介质,在两介质分界面感应出一定的面电荷,这些面电荷改变了原有电场,从而使得电场强度发生“折射”,如图4(c)所示。设在两极间构成的电场为均匀电场,大气的介电常数为εa,工作液的介电常数为εe,由电介质理论可知,大气电场强度Ea与工作液电场强度Ee的关系为:

由此可知,双介质火花放电时,电场强度会发生改变。大气介质首先被击穿,游离碰撞作用加强,产生出的高能电子又促进液体电离[2−6],产生大量的气泡,最后导致击穿液体。放电通道在双介质作用下会发生畸变,工件侧表现为气中放电特征,电极丝侧表现为液中放电特征。因此,气液双介质加工具有加工作用力小、放电间隙窄、表面加工质量高、表面变质层薄、电极丝损耗小等特点。

4 工作介质对电极丝损耗的影响

多介质电极丝初始电蚀表面,如图6 所示。由图中可以看出,液中放电凹坑直径小而深度大,蚀除曲面比较平滑,没有明显的溅射熔瘤。

图6 多介质电极丝初始电蚀表面Fig.6 Initial Etching Surface of Multi−Media Electrode Wire

气中放电凹坑直径大而深度小,蚀除面不平整,形状不规则,放电表面也有灼伤。液包丝双介质中放电凹坑直径小且深度小,蚀除面比较平滑,在运丝的反方向有较明显的溅射熔瘤,但熔瘤较小且比较集中。

分析认为,电极丝表面所形成的放电凹坑是由瞬间放电合力将熔融的金属材料抛离而形成的[10]。液中瞬间放电合力大,产生的冲击波大,熔融材料的抛离速度高,可达(100~200)m/s,成为电极丝电腐蚀损耗的主要因素。气中瞬间放电合力小,放电通道扩展快,蚀除表面较平整,但气中电极丝对蚀除粒子的拖拽作用大大减弱,极间粒子浓度高,极易造成二次放电,损坏加工表面,灼伤电极丝。当电极丝长时间气中火花放电(切割量104mm2)时,表面会产生众多横向微细裂纹,大大降低电极丝的耐用度。这是由于大气介质的热传导、对流散热能力弱,电极丝吸收了大量热量,致使放电结束后电极丝表面温度仍然较高,遇冷后温度快速下降,这种温度的快速变化极易引起电极丝的热疲劳损伤,大大降低其强度,甚至出现断丝现象。气液双介质瞬间放电合力复杂得多,大小介于液中与气中之间,由于有液膜的保护作用,大大降低了轰击力,减少了表面损伤。

5 结论

在工作液、大气和气液双介质中,分别对Cr12MoV模具钢进行精加工对比实验,得出以下结论:

气液双介质更适合于往复走丝电火花线切割精加工。其火花放电爆炸力小、放电通道分散扩展快、截面积大,使表面加工质量较液中加工有明显提高;电极丝液体保护膜减弱了极间放电对电极丝的冲击与热灼伤,增加了电蚀粒子的排出,提高了极间加工的稳定性,使电极丝损耗较气中加工有明显降低。