RV减速器摆线针轮传动啮合区间研究

赵大兴,陈少男,王思明

(1.湖北工业大学,机械工程学院,湖北武汉 430068)

(2.湖北省包装装备工程技术中心,湖北武汉 430068)

1 引言

RV 减速机是工业机器人的核心部件之一,其传动精度、刚度、传动效率等是决定RV减速机综合性能的关键指标。由于摆线轮与针轮的啮合状况是影响RV减速机综合性能的关键因素之一,而摆线轮的齿廓修形量决定了摆线轮与针轮的啮合状况,因此,国内外学者针对RV减速机的摆线轮齿廓修形量问题进行了一定程度的研究。

在工业生产中,摆线轮齿廓修形主要通过等距修形与移距修形来实现,其中,“正等距+负移距”的组合修形获得的啮合刚度最大[1],“负等距+正移距”的组合修形获得的回差最小[2]。由于摆线轮齿廓方程比较复杂,在实际加工中,无法通过控制齿廓上所有点的位置来实现修形。因此,文献[3]提出单边齿廓选择5个关键点来控制齿廓曲线实现修形。在协调齿廓修形量与传动效率的问题上,文献[4]通过对摆线轮齿廓进行分段,并分析各齿廓段上对应的压力角,从而对各齿廓段进行修形,实现其效率最大化。上述研究对RV减速机摆线轮齿廓的修形提供了一定的指导方向。但是,由于齿廓修形量的微小变化即可影响RV减速机的综合性能,而采用现有的约束条件通常导致约束条件不足,最终实验结果与理论存在较大差异,如针对摆线轮最佳啮合区间的研究,目前国内外学者通常将啮合区间设定在(25~100)°的啮合相位角内[5−6],但是,此啮合区间的设定往往与啮合点数(4~7)的要求相矛盾,从而导致最终修形量的结果不准确。因此,须提供更加准确的约束条件。由于摆线轮与针轮的啮合区间在很大程度上决定了摆线轮的综合性能,所以,通过对啮合区间的研究,有助于提供更加准确的约束条件。

提出通过建立RV减速机关键部位的刚度模型,根据其实测整机刚度值,进而推导出摆线轮与针轮间的总啮合刚度,然后结合单点啮合刚度,并最终逆向求解出其实际啮合点数。

2 关键部位刚度分析

RV 减速机由一级行星齿轮机构和二级摆线轮减速机构组成,如图1所示。其中二级减速机构的减速比远大于一级减速机构。在传动过程中,一级行星齿轮机构的扭转变形量经二级摆线轮减速机构后,扭转变形量等比例缩小,因此,一级行星齿轮机构的扭转刚度对整机的扭转刚度影响很小。在二级减速机构中,其扭转刚度主要由摆线轮与针轮间的啮合刚度和摆线轮与曲柄轴间滚针轴承的接触刚度所决定。因此,这里仅考虑上述两种刚度对RV减速机的整机扭转刚度的影响。

图1 RV减速机结构Fig.1 Structure of RV Reducer

2.1 滚针轴承刚度

摆线轮与曲柄轴的相对位置关系,如图2所示。

图2 摆线轮与曲柄轴位置关系Fig.2 Relationship Between Cycloid Gear and Crankshaft

针轮组件与摆线轮间的合力F提供摆线轮自转的切向力和摆线轮的径向力,根据力的平衡性原理,摆线轮与3处曲柄轴的作用力为:

根据扭矩的平衡性原理可知,FA、FB和FC为摆线轮提供反作用力的同时还提供平衡扭矩,所以根据几何关系可知,3处滚针轴承的径向载荷为:

式中:—针轮对摆线轮的作用力的矢量;Ft—沿啮合点切线方向的作用力;—摆线轮节圆半径;a—摆线轮偏心距,且作用力F→随曲柄轴的转动角度而改变:

式中:αc—Ft与F之间的夹角。

联立式(1)~式(3)可知,RV减速机运行过程中,滚针轴承受到交变载荷的作用。

而滚针轴承的刚度与其承受的载荷呈函数关系[7]:

式中:Fr—轴承径向作用力;

Z—滚针个数;

l—滚针有效长度;

α—轴承受轴向负荷后的接触角,此处α=0∘。

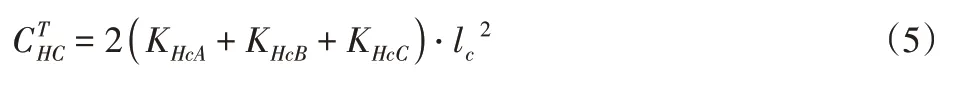

在时变径向载荷的作用下,3处滚针轴承刚度导致的等效扭转刚度为:

式中:KHcA、KHcB和KHcC—3处滚针轴承对应的刚度;lc—滚针轴承中心与摆线轮中心的距离。

2.2 摆线轮单齿啮合刚度

根据摆线轮的齿廓曲率半径公式[5]:

式中:rp—针齿中心圆半径;rrp—针轮半径;θ—啮合相位角;K′—短幅系数,且有:

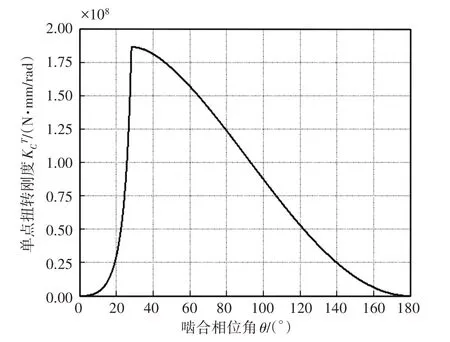

所以,在不同的啮合点处对应不同的摆线轮齿廓曲率半径。摆线轮齿廓曲率半径变化情况,如图3所示。

图3 摆线轮齿廓曲率半径变化Fig.3 Change of Radius of Curvature of Cycloid Gear Profile

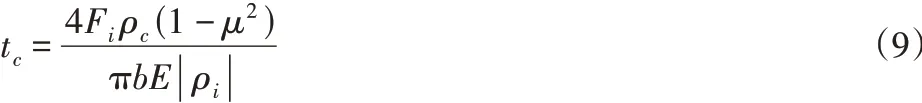

由于摆线轮与针轮间可看作圆柱面接触,因此可采用赫兹公式对其进行计算[8],其啮合点处的变形量如下[9−10]:

针轮变形量:

由于摆线轮齿廓曲率半径存在正负区间,故摆线轮变形量:

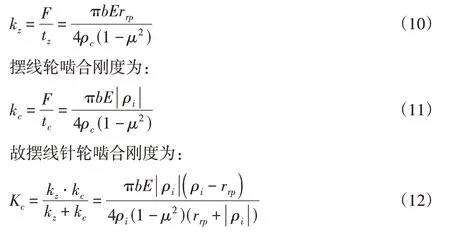

故针轮啮合刚度为:

由于不同啮合点处力臂的不同,其单点扭转刚度也随之变化。两摆线轮与针轮的啮合点产生的等效扭转总刚度为[11]:

式中:j—啮合点处针轮编号;n—啮合点数。其中,单点等效扭转刚度变化关系,如图4所示。

图4 单点扭转刚度与啮合相位角关系Fig.4 Relationship Between Single Point Torsional Stiffness and Meshing Phase Angle

2.3 整机扭转刚度

根据RV减速机的结构可知,摆线轮和曲柄轴间滚针轴承的径向刚度导致的等效扭转刚度与摆线轮和滚针轴承间的啮合刚度导致的等效扭转总刚度之间为串联关系,即:

3 RV减速机整机扭转刚度检测

为获取RV减速机的整机扭转刚度,本课题组使用RV减速机性能试验台对其进行检测,机械结构主要由驱动电机、转速测量系统、转角测量系统、转矩测量系统、被测减速器、加载电机等组成。

利用该设备可以实现对RV减速器传动误差、回差和刚度等参数的综合测量。如图5所示。

图5 RV减速机刚度检测Fig.5 Stiffness Detection of RV Reducer

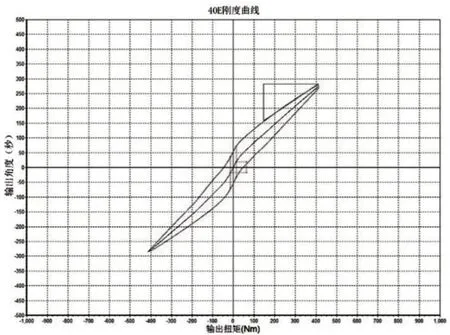

在实验中,使用专用工装将RV减速机输入轴固定,在输出端施加扭矩。同时,使用试验台的输出端的角度传感器进行实时监测,并记录实时的扭转角度。这里以RV−40E减速机为研究对象,其最终刚度检测结果,如图6所示。

图6 RV−40E减速机刚度检测结果Fig.6 Detection Results of RV−40E Reducer Stiffness

扭矩从0Nm 逐渐增加至额定扭矩412N·m,然后从412N·m逐渐减小至−412N·m,由于背隙的存在,最终两条刚度曲线组成环形封闭曲线。0N·m处的曲线纵坐标差值即其背隙值,两刚度曲线的均值作为其实测刚度值。

4 摆线轮啮合区间确认

联立式(1)~式(9),带入已知数据可知,摆线轮与针轮间啮合点产生的等效扭转总刚度为6.24×108N ⋅mm/rad。由于等效总扭转刚度为n个啮合点产生的等效扭转刚度之和,且各啮合点之间相连续,因此,通过在图3中选取不同的啮合点,直至其等效扭转刚度之和近似于6.24×108N ⋅mm/rad。在(0~180)°的啮合相位角内,理论啮合点数为21个,如图7所示。

图7 摆线轮啮合位置示意Fig.7 Meshing Position Diagram of Cycloid Gear

各点对应的等效扭转刚度,如表1所示。

表1 单点等效扭转刚度Tab.1 Torsional Stiffness of Single Point

通过对相邻啮合点的总扭转刚度的选择和求和,当摆线轮与针轮的啮合区间在(54~81)°,即参与啮合的针轮为(6~9)号时,总扭转刚度为6.32×108Nm/rad,此时的总扭转刚度最接近于6.24×108Nm/rad的结果。

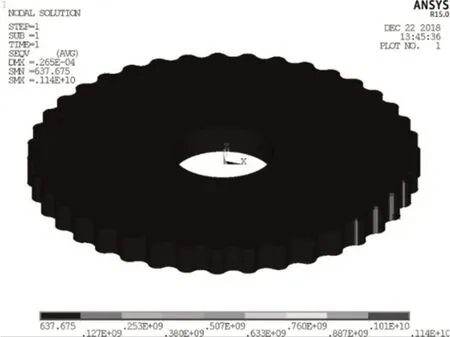

5 有限元验证

为确认理论分析关于啮合区间求解的正确性,本文根据有限元对摆线轮啮合情况其进行分析,通过对摆线轮施加412N ⋅m的扭矩,并对摆线轮和针轮所有可能参与啮合的位置施加接触分析,最终的啮合区间,如图8所示。

图8 有限元分析结果Fig.8 Finite Element Analysis Results

根据有限元分析结果,参与啮合的针轮编号为(6~9)号,与理论结果相同,证明了摆线轮啮合区间分析的正确性。

6 结论

(1)结合滚针轴承与摆线轮转动角度的关系,以及滚针轴承径向刚度与径向载荷的变化关系,从而获得RV减速机传动过程中,滚针轴承组件的等效总扭转刚度。同时,使用赫兹公式建立了RV减速机摆线轮的单点啮合刚度随啮合相位角的变化关系,进而获得单点啮合刚度导致的等效扭转刚度。

(2)根据RV 减速机的结构特性,建立了包括滚针轴承组件的等效扭转刚度以及摆线轮与针轮间的总扭转刚度的整机扭转刚度模型。通过RV减速机性能试验台获得RV减速机的刚度数据,根据整机扭转刚度模型,从而获得了摆线轮与针轮间的总扭转刚度值。

(3)根据摆线轮啮合点位置连续性的特点,随机选择各啮合区间内的啮合点,计算其扭转刚度总和。以摆线轮与针轮间的总扭转刚度值为参考,从上述扭转刚度结果中选取最接近的刚度值作为实际啮合区间。最后,通过有限元验证了理论分析的正确性。