副车架有限元仿真精度与效率的权衡研究

曾玉红,丁渭平,2,杨明亮,2,吴昱东,2

(1.西南交通大学机械工程学院,四川成都 610031;2.先进驱动节能技术教育部工程研究中心,四川成都 610031)

1 引言

随着人们环境意识及用车品位的提高,公众对汽车乘坐舒适性要求也越来越高,使汽车NVH性能成为汽车企业竞争力的重要影响因素。副车架连接车身和悬架,不平路面的激励以及发动机的激励通过副车架系统传至车身,严重时会削弱车辆的乘坐舒适性。因此,副车架系统动态特性直接影响汽车的NVH性能,常通过模态分析来探究副车架系统的动态特性[1]。而工程设计中,通常采用有限元方法来得到副车架的模态信息。

有限元方法是求解微分方程的一种非常有效的数值分析方法,其基本思想是用分片函数去逼近原函数,即把无限自由度问题转化为有限自由度的问题,再求解一个线性方程组,得到原方程的近似解[2]。有限元分析中,模型的建立是有限元分析过程的关键,它关系到计算结果的精度和仿真效率的高低[3]。往往越精细化的建模,计算结果精度会更高,但仿真效率(此处不包括建模效率,下同)却会降低。若要提高仿真效率,则计算结果的精度不一定能满足要求。因而,有限元仿真精度与仿真效率之间的权衡一直是应用领域关注的问题,尤其是复杂的工程项目。

在实际工程中,当项目要求精度很高时,往往需要花费大量的计算分析时间;而当项目关注的只是结果趋势问题时,对于仿真精度的要求则会降低,此时效率便可以得到提升。对于大多数项目来说,都趋向于满足精度要求的同时最大限度地提高效率。原因在于有限元分析的流程包括模型前处理、计算分析、后处理、优化设计。其中,优化设计时间要占用整个项目进程的40%左右,要得到一个最优化方案往往要验算几个到几十个方案。如果项目模型结构复杂或所含零部件很多时,每验算一次,需花费大量的时间,因此对模型仿真效率的提升也很有必要。

针对有限元分析的精度、效率及其权衡,研究者们进行了不懈的探索。文献[4]采用合理的体、壳单元连接措施后,其疲劳强度分析仿真精度的相对误差能控制在10%的范围内,对提高工程结构强度仿真效率具有良好的应用价值。文献[5]基于ANSYS的AP‐DL语言建立发动机连杆有限元模型,利用PDS可靠性分析平台建立连杆可靠性模型。选择参数优化的蒙特卡罗−响应面混合可靠性分析法对杆进行随机有限元分析。相比传统响应面法能够在得到同样仿真精度时具有更高的仿真效率,为应用ANSYS的PDS可靠性分析提供了一种高效率分析的途径。文献[6]结合UG软件和ANSA 软件的优点,开发了一套副车架自动CAE 分析系统,实现了从前处理、求解到后处理的整个有限元分析流程的全自动化,极大地缩短了分析时间,降低了操作难度并提高了仿真效率。

由上述研究知,研究者们为提高有限元分析的精度和效率都做了一定的研究,通过对有限元分析前处理方法或结合多种软件和开发语言实现自动化建模来提高精度和效率,这些方法只是在特定的情况下对仿真精度和仿真效率进行了一定程度的提高,而在不同应用领域对仿真精度和仿真效率要求不同,需要对仿真精度和仿真效率进行权衡,达到在不同要求下选择不同的分析方案,既能更好地满足要求又能提高效率。而有限元分析中,如何在保证仿真精度的同时最大限度地提高仿真效率,一直都是研究的重点之一,因此为协调有限元仿真精度和效率之间的矛盾,对有限元仿真精度和效率权衡的研究很有必要。

为了探究有限元仿真精度和效率的权衡问题,以针对某车型副车架约束模态有限元分析为研究对象,将有限元仿真精度和仿真效率作为优化目标,采用正交试验法,对影响因素进行筛选,并通过对仿真精度与效率目标设置不同的权重关系以权衡不同仿真意图对仿真精度和效率的要求,最终确定各影响因素的最佳取值,为建立最佳有限元模型提供依据。

2 副车架建模与模态分析

有限元分析的流程为建立有限元模型、仿真计算、后处理、优化设计,其中有限元仿真精度的关键影响因素为有限元模型精度,在不考虑效率的情况下,越精细化的有限元模型得到的结果越接近真值。

而此处为了研究结果的准确性,需要建立精细化的模型从而将计算结果作为精确值,以便作为后续仿真结果对比分析的依据。(注:仿真过程中使用同一台电脑,其CPU 为Intel Croe i7−9800X,操作系统为64位Windows 10。)

因此建立的副车架有限元模型,如图1所示。具体模型参数为:网格大小定义为(2×2)mm;焊点采用acm单元模拟,缝焊采用壳单元模拟;零部件材料为线性材料;与车身连接处为刚性连接,与下摆臂、稳定杆和悬置安装点处为衬套连接;模型总质量为22.57kg;网格总单元数304288 个,三角形单元数9637 个;边界状态为约束状态;各衬套刚度及网格质量控制参数,如表1、表2所示。

图1 副车架有限元模型Fig.1 Subframe Finite Element Model

表1 衬套刚度参数Tab.1 Liner Stiffness Parameter

表2 网格质量控制参数Tab.2 Grid Quality Control Parameters

人们对振动的敏感频率为(0.5~500)Hz,对噪声的敏感频率为(20~20000)Hz,对于汽车振动噪声问题通常将(20~200)Hz频率范围作为低频段噪声振动综合敏感频率[7]。结合汽车NVH性能对副车架约束模态进行分析,将(20~200)Hz作为模态分析基准频率。而采样频率至少要是基准频率上限的(1.5~2.0)倍才会使分析结果可靠,为了使结果精度更高,将采样频率设置为基准频率上限的3.0倍。

有限元分析的精度和效率以相应的计算误差(e)和计算时间(t)来表征。这里,误差用模态频率计算值与精确值之差的绝对值百分比之和表示:

式中:q—模态阶数;Ai—计算所得的模态频率值—精确的模态频率值。

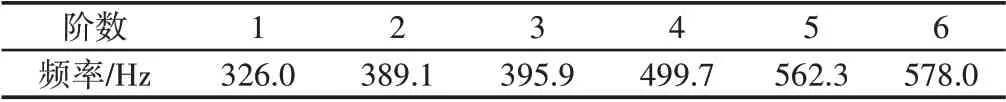

所有结果误差皆为仿真数据之间的对比,由于副车架约束模态采样频率设置为(0~600)Hz,有限元求解得到的模态频率值在600Hz以内的只有前6阶,仿真时间为673s,模态频率详细结果,如表3所示。

表3 模态频率值Tab.3 Modal Frequency Value

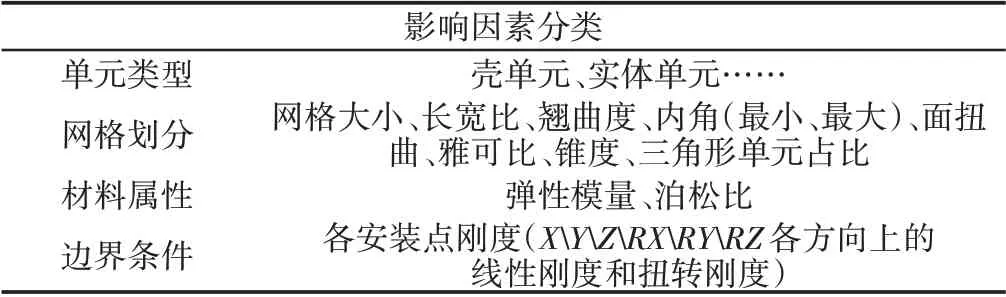

3 影响因素及选择

影响有限元分析精度及效率的主要因素有以下几点:单元类型、网格划分、材料属性以及边界条件,具体,如表4所示。

表4 影响有限元分析精度及效率的主要因素Tab.4 The Main Factors Affecting the Accuracy and Efficiency of Finite Element Analysis

3.1 单元类型

副车架结构多为薄板结构,整体变形主要以翘曲为主,且薄板厚度小于薄板边长的1/10,若将其划分为实体单元,在结构承受弯矩时,厚度方向的单元层数较少,得到的结果误差反而会比较大,而且实体单元的计算量也大。综合考虑,对于副车架的薄板结构,最终选定壳单元。

3.2 网格划分

式中:a—网格尺寸大小;N—一个波长所含单元数;f—激励频率上限;E—杨氏模量;I—板截面惯性矩;ρ—质量密度;μ—泊松比;A—板的横截面积。由式(2)计算得到网格大小在各激励频率下的取值范围为(2~10)mm。

网格大小和长宽比的值都是指单元边长尺寸,网格大小指单元长宽比为1的目标尺寸网格。网格划分时,软件根据目标网格的大小对几何体进行网格划分,只有当几何体形状不规则或边缘较小时才会根据设置的长宽比进行划分,因此网格划分时,长宽比不合格的网格很少,可手动进行调整,对网格质量影响不大。

其中Hypermesh软件的网格划分质量控制表中对各影响因素的推荐值:长宽比为5、翘曲度为5°、四边形最大内角为135°、四边形最小内角为45°、三角形最大内角为120°、三角形最小内角为25°、面扭曲度为45°、雅可比为0.7、锥度为0.6°、三角形单元占比为10%。因此为了探究各因素取值对有限元仿真精度和仿真效率的影响,在各因素推荐取值的基础上做延伸,得到各影响因素取值范围为:长宽比为(2~8)、翘曲度为(2~8)°、四边形最大内角为(100~160)°、四边形最小内角为(20~80)°、三角形最大内角为(100~160)°、三角形最小内角为(10~40)°、面扭曲度为(20~60)°、雅可比为(0.3~0.9)、锥度为(0.3~0.9)°、三角形单元占比为(5~30)%。

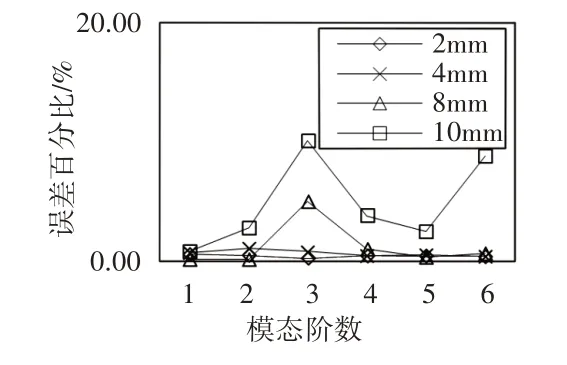

根据各影响因素取值范围,对上述各因素进行验证,最终得到结果对仿真精度和仿真效率影响结果,如图2~图7所示。

图2 不同网格大小对应仿真结果的误差百分比Fig.2 Different Mesh Sizes Correspond to the Error Percentage of Simulation Results

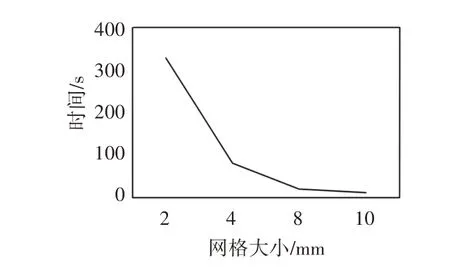

图3 不同网格大小对应仿真时间Fig.3 Different Grid Sizes Correspond to Simulation Time

图4 不同长宽比值对应仿真结果的误差百分比Fig.4 Percentage of Error for Simulation Results with Different Aspect Ratios

图5 不同长宽比值对应仿真时间Fig.5 Different Aspect Ratios Correspond to Simulation Time

图6 不同三角形最小内角对应仿真结果的误差百分比Fig.6 Percentage of Error for Simulation Results at the Minimum Inner Angle of Different Triangles

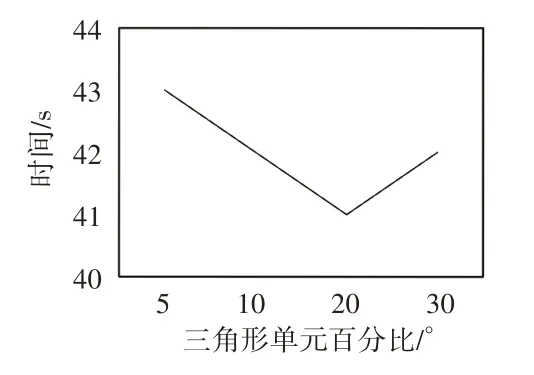

图7 不同三角形最小内角对应仿真时间Fig.7 The Minimum Interior Angles of Different Triangles Correspond to the Simulation Time

3.3 材料属性

对于材料属性中杨氏模量和泊松比的取值,由常用材料的杨氏模量值和泊松比值[9]知,杨氏模量:碳钢一般为(200~220)GPa,低合金钢为200GPa,合金钢为210GPa,球墨铸铁为(150~180)GPa等;泊松比:碳钢为(0.24~0.28),合金钢为(0.25~0.30),铸钢为(0.25~0.29)。因此对杨氏模量和泊松比取值分别为(150~250)GPa和(0.24~0.30)。根据以上取值范围对表4 中材料属性内各影响因素进行有限元仿真精度和仿真效率的影响分析,具体结果,如图8~图11所示。

图8 不同杨氏模量对应仿真结果的误差百分比Fig.8 Percentage of Error for Simulation Results from Different Yang’s Modulus

图9 不同杨氏模量对应仿真时间Fig.9 Different Young’s Modulus Corresponds to Simulation Time

图10 不同泊松比对应仿真结果的误差百分比Fig.10 Percentage of Error for Simulation Results for Different Poisson Ratios

图11 不同泊松比对应仿真时间Fig.11 Different Poisson Ratios Correspond to Simulation Time

3.4 边界条件

为了提高车辆的乘坐舒适性和操纵稳定性,汽车设计中会采用橡胶衬套柔性连接,而橡胶衬套在使用中,其变形范围很广,最大变形可达100%[10]。因此将衬套刚度取值范围定义为原刚度值的(20~200)%。

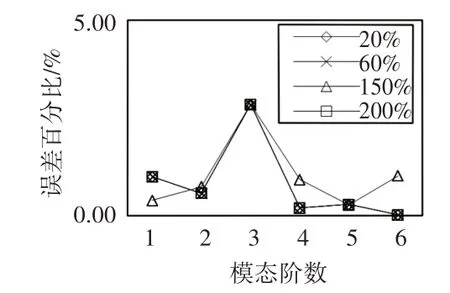

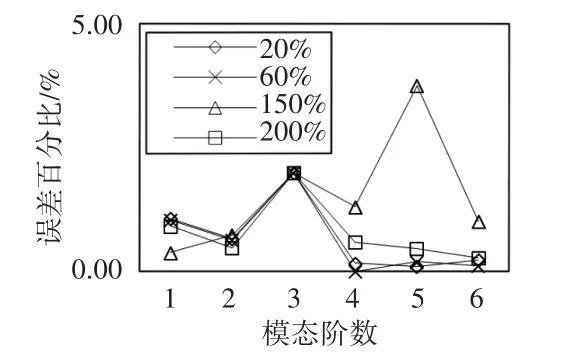

衬套刚度参数较多,为进一步确定影响因素对衬套刚度各自由度参数进行验证,得到各自由度衬套刚度对仿真精度的影响,如图12~图17所示。仿真时间皆为43s,如图18所示。

图12 X向不同衬套刚度值对应仿真结果的误差百分比Fig.12 The Error Percentage of Simulation Results for Different X Direction Liner Stiffness Values

图13 RX向不同衬套刚度值对应仿真结果的误差百分比Fig.13 The Error Percentage of Simulation Results for Different RX Direction Liner Stiffness Values

图14 Y向不同衬套刚度值对应仿真结果的误差百分比Fig.14 The Error Percentage of Simulation Results for Different Y Direction Liner Stiffness Values

图15 RY向不同衬套刚度值对应仿真结果的误差百分比Fig.15 The Error Percentage of Simulation Results for Different RY Direction Liner Stiffness Values

图16 Z向不同衬套刚度值对应仿真结果的误差百分比Fig.16 The Error Percentage of Simulation Results for Different Z Direction Liner Stiffness Values

图17 RZ向不同衬套刚度值对应仿真结果的误差百分比Fig.17 The Error Percentage of Simulation Results for Different RZ Direction Liner Stiffness Values

图18 不同衬套刚度值对应仿真时间Fig.18 Simulation Time is Corresponding to Different Liner Stiffness Values

综合以上各影响因素对仿真结果误差和仿真时间的分析,发现网格划分中,网格大小对副车架仿真结果误差可达10%,且仿真时间变化由(12~329)s,而其余因素对仿真结果误差均不超过3%,且仿真时间变化幅度也不大,基本稳定在42s左右;材料属性中,杨氏模量对仿真结果的误差较大,而泊松比对仿真结果的误差较小,但仿真时长变化却不大;边界条件中,得出各衬套线性刚度对仿真结果误差在各阶次影响较明显,扭转刚度对结果误差影响对于各阶次基本一致。因此最终将网格大小、杨氏模量和各衬套线性刚度确定为副车架约束模态仿真精度和仿真效率的主要影响因素。

4 精度与效率的权衡

为了权衡有限元分析的精度和效率,以精度和效率为目标函数,网格大小、杨氏模量和各衬套线性刚度为设计变量,建立如下多目标优化模型:

式中:e—误差,如式(1)所示;t—仿真时间;xn—设计变量。

结合2节中各影响因素的取值范围对此处的设计变量进行约束定义,如表5所示。

表5 约束定义Tab.5 The Constraint Definition

4.1 权重协调

仿真精度和效率的协调是一个工程决策问题,为权衡有限元仿真精度和效率,找到二者的平衡点,对其进行权重划分。由于精度和效率之间没有可比性,采用均值化方法(该方法在消除量纲和数量级影响的同时,保留了各变量取值差异程度上的信息)将式(3)中的e和t无量纲化,得到e∗和t∗,如式(4)、式(5)所示。

式中:e—误差—误差的平均值;t—仿真时间—仿真时间的平均值。

将多目标问题转化为单目标求解,将e∗和t∗按比例之和为1进行划分,得到表达式,如式(7)所示:

其中:α ≥0,β≥0,但二者不能同时为0。

4.2 多目标优化

最终得到优化模型为:

4.3 优化分析

采用正交试验设计[11]的方法,以网格大小、杨氏模量和各衬套线性刚度作为因素,每个因素取4个水平,各水平取值为,网格大小:2mm、4mm、5mm、6mm;杨氏模量:180GPa、200GPa、205GPa、210GPa;各衬套刚度取值百分比:80%、100%、120%、140%,最后得到因素水平取值,如表6所示。

表6 各因素水平表Tab.6 Horizontal Table of Factors

对上述14个因素按照L64414正交表安排正交试验,正交试验表,如表7所示。

表7 正交试验表Tab.7 Orthogonal Test Table

对以上正交试验仿真得出的副车架约束模态误差和仿真时间按照式(4)和式(5)进行无量纲化换算得到每次试验的e∗值和t∗值,然后将这些值代入式(8),每一次α和β取值后计算得到的最小值所对应的试验序号即为最优方案。

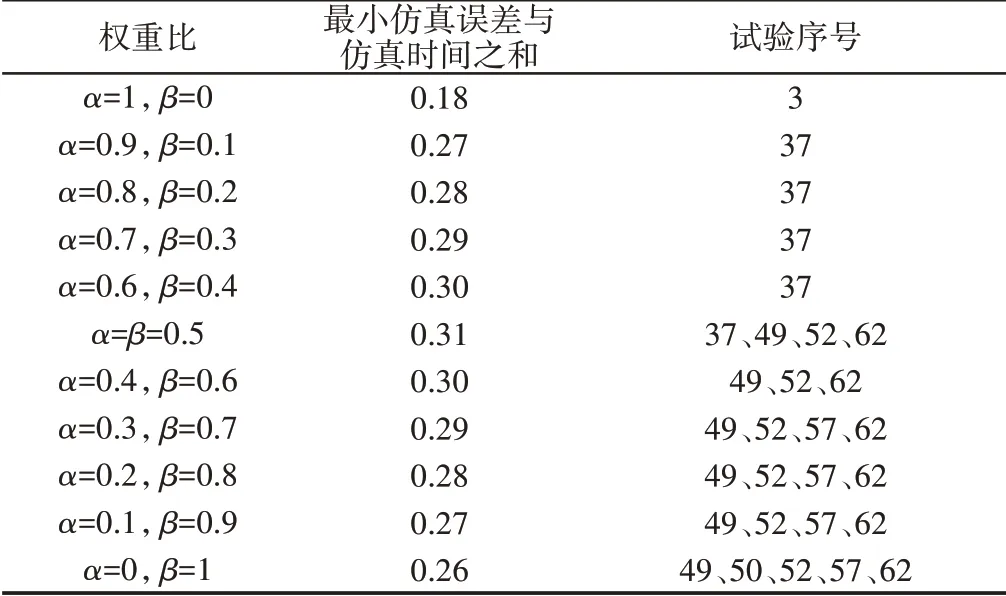

因此将α和β取不同的值后,对应得到的各最优方案统计,如表8所示。

表8 不同权重比对应最优方案统计表Tab.8 Different Weight Ratios Correspond to the Statistical Table of Optimal Schemes

由表8知,能满足各权重划分要求的方案对应的试验序号为3、37、49、50、52、57、62,这些方案所对应的e和t以及e∗和t∗,如表9所示。其中当精度要求高于效率时,试验序号3、37对应的方案可满足要求;但当效率要求更高时,试验序号37、49、50、52、57、62对应的方案能满足要求;当精度和效率所占比例相同时,试验序号37、49、52、62对应的方案能满足要求。

表9 各优化方案对应的仿真误差和仿真时间Tab.9 Simulation Error and Simulation Time Corresponding to Each Optimization Scheme

而若要在满足精度的同时尽可能地提高仿真效率,则选择试验序号37 为副车架优化方案,该方案的各因素取值,如表10所示。

表10 优化方案37对应各因素取值表Tab.10 Optimization Plan 37 Corresponds to the Value Table of Each Factor

5 结论

(1)以针对某国产车副车架约束模态的有限元分析为对象,将有限元仿真精度和效率的权衡转化为对精度和效率的多目标优化问题,提出了一种协调精度和效率的有效方法。

(2)基于上述手段,进一步将权衡精度和效率的多目标优化问题通过无量纲化和权重协调转化为单目标问题求解,并通过对仿真精度与效率目标设置不同的权重关系以权衡不同仿真意图对仿真精度和效率的要求,最终确定各影响因素的最佳取值,为建立最佳有限元模型提供依据。