镁/钢异种板自冲铆连接及耐腐蚀性能研究

郭兴伍,陈 娟,李 晔,李 滇

(1.上海交通大学材料科学与工程学院,上海 200240;2.邦林机械制造(上海)有限公司,上海 201401)

1 引言

材料连接新装备、新工艺和新技术的研发在实际生产和应用中具有非常重要的意义和经济价值。例如,文献[1]根据电容器的生产工艺及电容器盖板铆接的技术要求,设计了电容器盖板自动铆接机及其控制系统,实现了多种规格电容器盖板的自动铆接,大大提高了生产效率。文献[2]设计了离线编程式弧焊机器人,利用计算机技术与电焊机配合来完成焊接工作,不仅减轻了劳动强度,而且提高了焊接质量。

目前汽车系统中的减震塔、副车架、发动机缸体、转向节、控制臂和发动机悬置支架等关键承载零部件通常是多个钢板冲压焊接组合件或者铸钢铸铁件。为了促进汽车压铸件向大型化、整体化和轻量化方向发展,以实现整车轻量化和绿色化,人们正在研发高强高韧镁合金来代替这些零部件。

在实际应用中,这些镁合金零部件都需要与其周围的钢质环境结构件相连接。然而,现有的镁/钢件连接技术均尚不能完全满足实际应用的技术要求,还有待进一步研究。例如,压铆、锤铆和旋转半空心铆钉自冲铆接技术(SPR)等易使镁合金件产生开裂;电阻点焊和搅拌摩擦焊等技术连接强度太低,达不到连接强度要求;螺栓连接和拉铆必须预先打孔,存在操作和装配不方便等问题。

国内外对镁/钢异种板材连接技术的研究报道还相对较少。文献[3]分析了目前镁/钢异种金属焊接及应用中存在的问题和研究工作中的不足。指出镁/钢之间较大的熔沸点差异以及二者间几乎无固溶体和金属间化合物存在的特性是限制镁/钢焊接的关键问题。文献[4]研究了AZ31镁合金与AISI316L奥氏体不锈钢三层结构的电阻点焊接,结果表明,连接结构和焊接电流密度对连接强度有重要影响,电流密度为9kA时的拉剪强度为(4000~8000)N。传统的电阻点焊不适合于镁/钢的连接,但是在镁/钢/钢三层结构连接方面可能有应用潜力。文献[5]研究了梯度热分布对镁合金与Cu−Zn合金中间层通过激光−钨极惰性气体保护焊对接的影响。结果表明,激光−TIG复合焊接的梯度热分布对接头的力学性能和微观结构具有显著影响。在0.2mm的偏移处可获得无缺陷接头,拉伸强度可以达到最大值203MPa。而且0.2mm偏距接头断裂发生在Mg合金焊缝中,而不是Mg/Fe 接口。由于添加了Cu−Zn中间合金,因此形成了CuMgZn金属间化合物和Cu和Al在Fe中的固溶体,从而在镁合金和钢之间形成冶金结合。文献[6]研究了304奥氏体不锈钢/AZ31B镁合金焊接接头的界面特性及纳米力学性能。结果表明,在爆炸焊接304/AZ31B复合板中观察到了半波形焊接接头,焊接接头区底部为柱状晶,中心为细小等轴晶,304奥氏体不锈钢与焊接接头区之间形成了80nm的扩散层。焊接接头的平均纳米硬度约为0.85GPa,与原AZ31B 镁合金(0.64 GPa)相近,但远低于原304奥氏体不锈钢(3.74 GPa)。文献[7]采用AZ61 镁焊丝与冷金属过渡焊接方法对接形式连接镁合金AZ31和镀锌钢板,在焊接过程中保持焊接速度不变,通过调节送丝速度和对钢板开不同的坡口,研究不同焊接工艺参数下焊缝的表面成形、接头的力学性能和微观组织结构,结果表明,通过调节合适的焊接参数以及坡口形式,镁/钢之间焊缝成形美观、接头最大抗拉载荷达到4.02kN。文献[8−9]采用无匙孔搅拌摩擦点焊和真空扩散焊对AZ31B 镁合金和DP600 镀锌钢板进行搭接点焊试验,结果表明,镁钢无匙孔搅拌摩擦点焊接头结合方式为机械结合与冶金结合共同作用,机械结合表现为:钢像“钉子”一样插入到镁合金基体中,且在镁钢结合界面处,两种金属呈锯齿状咬合,接头抗剪切载荷平均可达10.36kN,而只存在单纯扩散结合方式的真空扩散焊接头抗剪切载荷平均仅为2.5kN。通过两种接头对比分析可知,机械结合对接头力学性能的贡献远远大于冶金结合,其接头结合方式以机械结合为主。文献[10]通过加入镍夹层,采用电阻点焊技术实现了AZ31B 镁合金与Q235 钢之间的良好连接。试验结果表明,在焊接电流为5.31kA的条件下,镁与钢直接点焊的接头连接部位少,结合性差,拉剪强度为2450N。加入镍夹层后点焊的接头连接部位得到改善,结合紧密,拉剪强度达到3452N。

这里报道了一种爆炸驱动的超高速自冲铆接用铆枪,通过对铆枪和铆钉结构和形状的特殊设计,使铆钉在铆接时产生超高速运动,实现镁合金板与钢板的实心铆钉自冲铆接,使镁/钢牢固连接,避免镁合金板的开裂。采用密封胶对铆钉及连接搭接部位缝隙进行密封后的中性盐雾测试结果达1500h10级,即无腐蚀破坏发生。

2 高速自冲铆枪设计及镁/钢异种板材连接

2.1 高速自冲铆枪和铆钉设计

这里所设计的高速自冲铆枪是一种爆炸力致动铆枪,该系统由一个枪管、一个有穿透端的紧固铆钉、一个轴和一个用于接收负载的插孔头端以及一个具有往复运动的弹簧偏心撞针等部件组成。枪管内膛上有一个用于放置紧固件的枪口和一个用于接收废气的与内膛相连的废气室,即该枪是一种无弹壳子弹的爆炸力致动铆枪,如图1所示。其中,一级驱动系统主要由击发管(部件4)、击针套管(部件5)、击针轴(部件8)和击发簧(部件18)组成。次级驱动系统主要由锁销(部件25)、锁销簧(部件12)、击针(部件6)和复位簧(部件7)组成。

图1 高速自冲铆枪结构示意图Fig.1 Schematic Diagram of High−Speed Self−Piercing Riveting Gun

该枪所用的铆钉是一种采用60钢制造的专用半空心自加力紧固铆钉,在这种紧固铆钉的头端附着有精确定量的炸药量,相当于一颗小子弹。

由于该铆钉必须将(1.5~2)mm的钢板与相应的2.5mm镁板穿透,并使其牢固地连接成一体,不能有缝隙,以防止腐蚀性物质的渗透,因此使用高速自冲铆钉才能达到其铆接的要求,紧固铆钉采用的材质经热处理淬火后硬度达到HRC55−58,保证在高速穿透板材时不致变形或弯曲。紧固铆钉的结构采用通常铆钉的结构,其铆钉钉帽采用1.2mm厚度弧形平面,头部一小孔,使其在高速进入后铆接翻边,外头部有2mm锥度,与内孔形成刀口状,以利于进入紧固材料,铆接时下部有模具翻边,如图2中的部件2所示。

2.2 镁/钢异种板材铆接

镁/钢异种板材高速自冲铆接原理示意图,铆接过程主要包括四个步骤,如图2所示。(1)将镁板1与钢板3按照所需的位置叠在一起,并将两者紧固在一起;(2)将铆钉2放置在射钉器内,铆钉2为与射钉器相匹配且头部平面带有边沿的实心的不锈钢钉或高速钢钉。在镁板1与钢板3所需铆接的位置下方放置铆钉翻边底座;(3)将射钉器的射击口直接对准镁板1与钢板3上需要铆接的位置;(4)启动射钉器,铆钉2从射击口打出,铆钉2从射钉器的射击口射出的速度大于152m/s,直接贯穿镁板1与钢板3,铆钉2 的端部打在铆钉翻边底座上由于冲击力作用而自动翻边。在镁板与钢板之间可以增加橡胶垫4,从而防止镁板与钢板之间直接接触产生电化学反应而导致镁板腐蚀。

图2 镁/钢异种板材高速自冲铆接原理示意图。Fig.2 Schematic Diagram of High−Speed Self−Piercing Riveting of MagNesium/Steel Dissimilar Plates

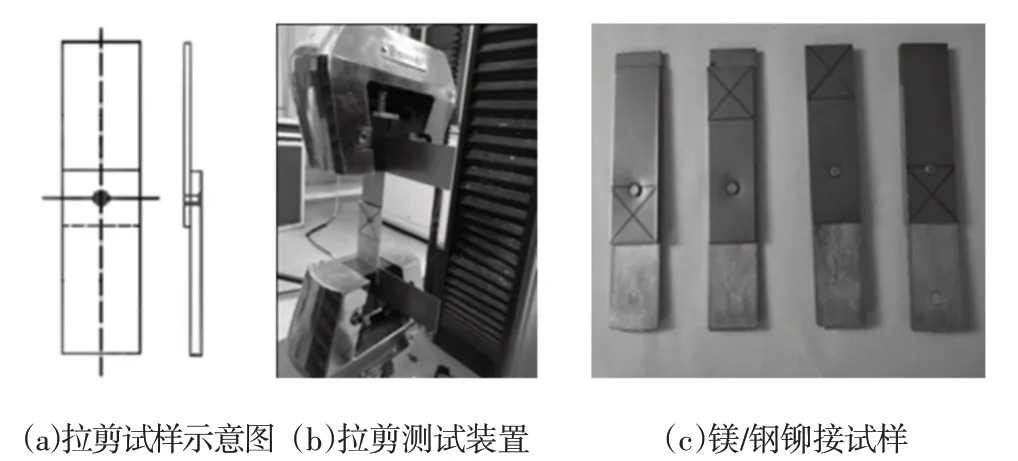

镁/钢拉剪样品(TSS)的板材尺寸为长×宽=130mm×38mm。其中,钢板(D260Y2)厚度为1.5mm,镁板(AE44)厚度为2.5mm,如图3(a)所示。图3(b)为拉剪测试装置,图3(c)为铆接好的镁/钢铆接试样。铆钉材质为60高速钢,铆钉直径为3.17mm。

图3 镁/钢异种板材高速铆接试样及其拉剪实验Fig.3 High Speed Riveting Specimen of Magnesium/Steel Dissimilar Plate and its Tensile Shear Test

镁/钢异种板材高速铆接拉伸剪切试验结果,如表1所示。三个试样的平均最大拉剪力(Fm)为Fm=5273.1N,其破坏形貌,如图4所示。试样破坏均首先发生在镁合金板材铆钉铆接孔边缘处,镁合金板材发生破坏后,铆钉便被从铆接处拉出。

表1 镁/钢异种板材高速铆接拉伸剪切试验结果Tab.1 Results of High-Speed Riveting Tensile Shear Tests on Magnesium/Steel Dissimilar Plates

图4 镁/钢异种板材高速自冲铆接拉剪破坏典型方式Fig.4 Typical Failure Modes of High−Speed Self−Piercing Riveting and Tension Shear for Magnesium/Steel Dissimilar Plates

3 钢板和镁板的表面处理及其铆接后的耐腐蚀性能

3.1 钢板表面处理

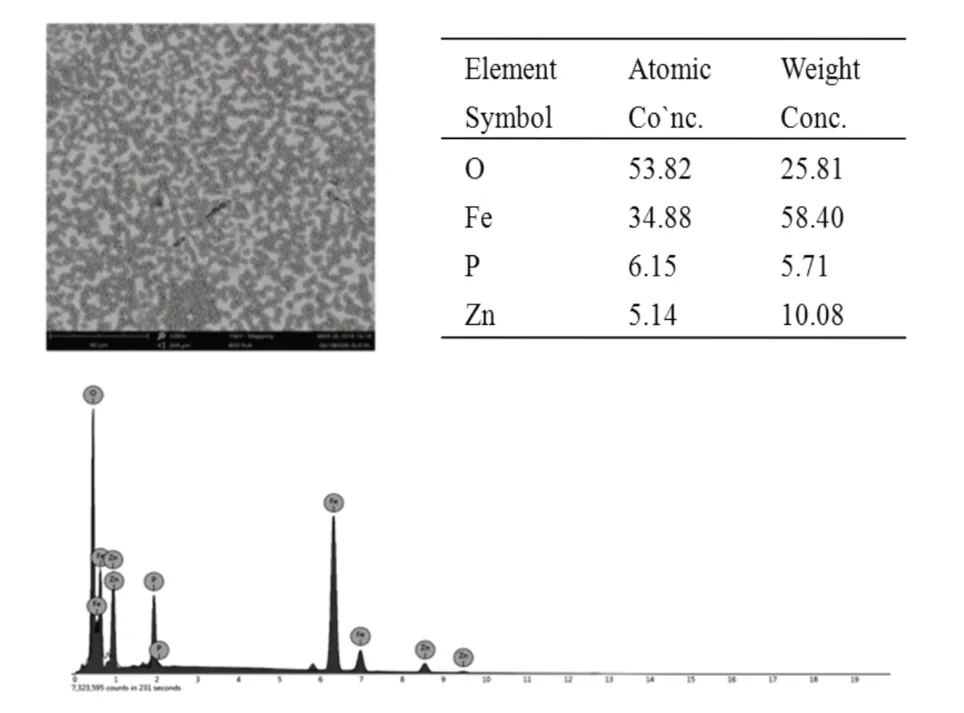

钢板表面处理工艺流程如下:(1)钢板材料(D260Y2)毛坯检查(确定化学成分,形成尺寸等)→(2)机械清理(倒角,去毛刺等)→(3)清洗(碱洗出油、酸洗去氧化皮等)→(4)磷化处理→(5)环氧底漆(~15μm)→(6)25℃固化8小时→(7)深灰聚氨酯面漆(~30μm)→(8)25℃固化12小时。其中,磷化处理是钢板表面处理的关键,其处理工艺为:在室温下,将800ml纯水加入1000ml烧杯中,然后分别加入添加剂PB−WL35M、AD−4813 和AD−485650g、5g和17g;加纯水至1000ml后搅拌10min。然后将经过前处理的钢板浸入其中磷化处理2min。D260Y2 t1.0 钢板表面磷化膜表面形貌和化学成分,如图5所示。

图5 D260Y2 t1.0 钢板表面磷化膜表面形貌和化学成分Fig.5 Surface Morphology and Chemical Composition of Phosphate Coating on the Surface of D260Y2 t1.0 Steel Plate

3.2 镁板表面处理

镁板表面处理工艺流程如下:(1)镁板毛坯片检查(确定化学成分,形成尺寸等)→(2)机械清理(倒角,去毛刺)→(3)清洗(碱洗出油、酸洗去氧化皮等)→(4)微弧氧化处理→(5)环氧底漆(~15μm)→(6)25℃固化8h→(7)浅聚氨酯面漆(~30μm)→(8)25℃固化12h。其中,微弧氧化是镁板表面处理的关键,氧化处理溶液组成为:(10~35)g/l K4P2O7;(2~15)g/l Na2SiO3;(2~10)g/l KOH;(5~20)g/l;电流脉冲频率2000Hz;电流密度(0.03−0.15)A/cm2。溶液温度(5~30)℃;处理时间15min。微弧氧化膜层的表面形貌、截面形貌和膜层成分,如图6所示。

图6 微弧氧化膜层的表面形貌、截面形貌和膜层成分Fig.6 Surface Morphology,Cross−Section Morphology and Film Composition of the Micro−Arc Oxide Film

3.3 镁/钢连接及其耐腐蚀性能

将已经做过表面处理的钢板和镁板采用镁/钢异种板材高速自冲铆接工艺进行铆接,之后采用密封胶对铆钉及连接搭接部位缝隙进行密封,然后按照国家标准GB/T6461−2002《金属基体上金属和其它无机覆盖层经腐蚀试验后的试样和试件评级》进行中性盐雾实验,测试结果为1500h10级,即试样完好,无腐蚀破坏发生,如图7所示。

图7 采用密封胶对铆钉及搭接部位缝隙进行密封后的中性盐雾试验结果Fig.7 Neutral Salt Spray Test Results After Sealing of Rivets and Lap Joints with Sealant

4 结论

这里报道了一种爆炸驱动的超高速自冲铆接用铆枪,通过对铆枪和铆钉结构和形状的特殊设计,使铆钉在铆接时产生超高速运动,铆钉从射钉器的射击口射出的速度大于152m/s,从而实现镁合金板与钢板的实心铆钉自冲铆接,避免镁合金板的开裂,使镁/钢牢固连接,拉剪力Fm≈5273.1N。为了避免异种金属连接时发生电偶腐蚀,将镁板和钢板先进行表面处理,然后采用此技术对其进行铆接,并用密封胶对铆钉及连接搭接部位缝隙进行密封,耐腐蚀实验研究表明,中性盐雾测试结果可达1500h10级,即试样完好,无腐蚀破坏发生。本研究为汽车用镁合金件与周围环境钢结构件的连接提供了一种新的技术途径,对促进镁合金在我国汽车上的推广应用具有重要的应用价值。