机车牵引齿轮实际重合度的分析研究

秦美超,关天民,雷 蕾,丁海春

(1.大连交通大学机械工程学院,辽宁大连 116028;2.中车大连机车车辆有限公司,辽宁大连 116021)

1 前言

机车转向架传动装置多为一级齿轮减速结构且实际运行速度变化范围较广,故在设计轮齿修缘量时不但需要考虑实际重合度、齿间载荷分配和激励力等指标问题,同时需要兼顾启动、持续及高速等不同工况的运用要求[1]。在多类检验指标中,实际重合度作为描述同时参与啮合轮齿对数的平均值,对衡量齿轮传动平稳性及承载能力具有重要意义[2]。机车牵引齿轮由于其特殊的工作环境,修缘量的设计通常依据启动或持续工况下的轮齿变形量,当进入高速运行时牵引电机输出扭矩减小,此时形变量的减小导致啮合线长度的缩短,大大降低实际重合度。故在修缘设计时需对实际重合度进行校核,以期避免出现啮合间断等现象。目前主流的经典G.尼曼公式[3−4]在求解实际重合度时未将轮齿修缘量的选取纳入考虑范畴,导致求解模型精度不能满足实际使用要求。这里通过分析齿轮修缘的基本机理,以修缘前后轮齿法向载荷方向及实际啮合线长度的变化规律为基础,提出了一种修缘后实际重合度的计算方法,改善了经典重合度计算公式的不足,对提高修缘品质具有一定实用价值。

2 轮齿修缘原理

根据齿轮啮合特性可知,刚进入啮合的轮齿不承担载荷作用,全部载荷由前一对齿承担,此时考虑到受载后的微量形变、啮合热变形及切削误差等使得从动齿轮实际基节增大,主动轮实际基节减小,故从动齿轮实际基节大于主动齿轮实际基节,如图1所示。轮齿将提前到达啮合位置,从动轮齿顶将撞击在主动轮齿根部位,从动轮齿顶棱角在主动齿轮齿根部位刮行,直至到达正常的啮合位置点为止[5−6]。同理,当退出啮合时主动齿轮实际基节大于从动齿轮实际基节,如图2所示。由于间隙的影响轮齿延迟退出啮合,此时主动轮齿顶棱角边便在从动齿轮根部刮行,后对轮齿发生载荷冲击现象。

图1 轮齿啮入冲击Fig.1 Impact when Entering Engagement

图2 轮齿啮出冲击Fig.2 Impact when Gnawing Out

为解决上述冲击问题,行之有效的途径是分别对主从动齿轮进行修缘工艺。理论和实践研究结果都表明此技术在几乎不增加生产成本与研发周期的前提下可以较大程度地提高轮齿的传动性能,改善啮合平稳性,提高其承载能力与使用寿命。在设计修缘量时传动误差主要从两个方面分析:(1)齿轮在工作过程中由于承受载荷所产生的弹性变形;(2)由于设计以及加工制造误差对齿廓形状造成的影响。

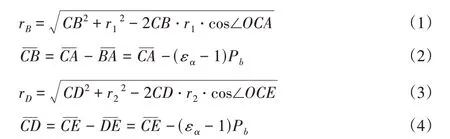

由变形量计算公式可知,变形量的求解主要基于啮合刚度、工作齿宽以及齿间载荷分配系数,在利用石川公式求解时变啮合刚度时,需确定单、双齿啮合区的边界,如图3所示。其中B与D点均为单双齿啮合交替点,其所在的圆弧半径为rB和rD,由三角函数关系可得:

图3 单、双齿啮合区域划分Fig.3 The Mating Regions Boundary of Single and Double

式中:r1,2—分度圆半径(变位齿轮时为节圆半径);εα—理论端面重合度。

若忽略一些不必要误差因素的影响,当啮合过程处于单齿啮合区起点位置时,其前一对轮齿到达实际啮合线终点处,处在终点位置的轮齿对总弹性变形量就作为主动轮齿顶的最大修缘量;同理,在单齿啮合区终点位置时,后一对轮齿到达实际啮合线起始点,处在起始点位置的轮齿对总弹性变形量作为从动轮齿顶的最大修缘量。在实际求解时通常还需要考虑齿轮制造误差、基节误差以及热变形量来确定修缘量,并以此作为齿廓修缘公差带的上下限。弹性变形公式:

式中:δD1和δD2—主、从动齿轮在啮合交替点D的弹性变形;δB1和δB2—主、从动齿轮在啮合交替点B的弹性变形;Δfb—齿轮制造误差等引起的基节误差;Δ入—齿轮副啮入时形变量与误差之综合,即从动轮齿顶修缘量;同理Δ出为主动轮齿顶修缘量。

3 实际重合度分析

3.1 啮合线长度计算分析

3.1.1 修缘前实际啮合线长度

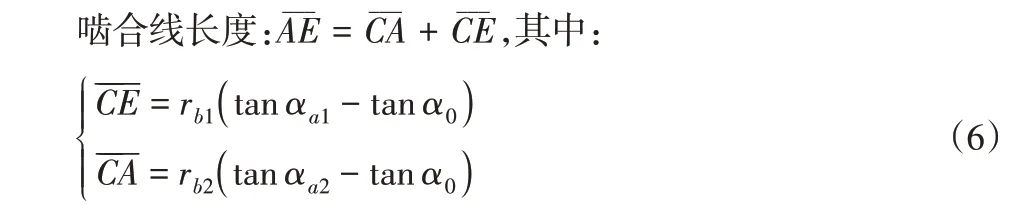

一对齿轮副啮合传动的区间是有限的,如图2所示。AE为轮齿的实际啮合线,其长度与轮齿基圆法向齿距的比值即为齿轮传动的重合度[7],因此研究不同工况下的轮齿实际啮合线的变化情况是研究实际重合度的必要条件。

式中:rb1—主动齿轮基圆半径;rb2—从动齿轮基圆半径;αa1和αa2—主从动轮齿顶圆压力角;αa0—啮合角。

3.1.2 修缘后实际啮合线长度

参照生产企业实际加工工艺,以直线修形作为研究对象。轮齿啮合过程中法向载荷方向始终与实际啮合线方向一致,齿顶修缘后由于齿廓形状变化,载荷作用方向将偏离理论啮合线方向,如图4所示。当修去齿轮副的接触形变量δ后,此时实际啮合线方向与理论啮合线方向存在相位夹角ω,以修缘起始点建立直角坐标系,由图中齿轮参数关系可得出修缘轮廓的斜率,进而得出实际载荷F′n的作用方向,根据齿顶圆压力角可得出理论载荷Fn的作用方向。载荷作用于齿顶时,根据三角函数关系可计算出实际啮合半径如下:

图4 载荷作用方向变化示意图Fig.4 The Variation of Load Action Direction

式中:rx′—齿顶实际啮合半径;sa1—齿顶半齿厚;h—啮合点。

根据实际啮合线与理论啮合线夹角ω和啮合点实际啮合半径r′x可确定修缘后实际啮合线的分布,由于渐开线上不同啮合点的压力角不同,因此理论载荷方向与实际载荷方向的夹角随啮合点的变化而变化。

3.2 实际重合度数学模型的建立

当轮齿进入双齿啮合区时,理论上两对齿同时接触,但若修缘量分配不当或修缘量过大时,图示位置前对齿实际上没有接触而导致啮合线长度减小,即实际重合度减小,如图5所示。定义主、从动齿轮的实际基节分别为pb1和pb2,前、后对齿的修缘量分别为λ1、λ2,主、从动齿轮在啮入(啮出)阶段轮齿受载后的法向变形量分别为:Δpb1(Δ′pb1)和Δpb2(Δ′pb2)。

图5 轮齿修缘后啮合情况示意图Fig.5 The Engagement of Gear After Trimming

由变形协调关系可知,当满足不等式:pb2+Δpb2−λ2>pb1+Δpb1−λ1时,前对齿处于非接触状态,齿轮副将提前退出双齿啮合;当满足不等式:pb1+Δ′pb1−λ1>pb2+Δ′pb2−λ2时,将会延迟进入双齿啮合阶段[8]。故当修缘量大于啮合形变量时,双齿啮合区减小,实际重合度降低。

通过上述方法可以推断各点的接触情况,继而推算出实际重合度。

在修缘量δ确定后,不同工况下的形变量不同,啮合线夹角ω和啮合点实际啮合半径r′x各不相同,因此不同工况下的实际啮合线分布不同,持续工况和高速工况时的实际啮合线分布情况,如图6、图7所示。图6持续工况时实际啮合线轨迹为A1BDE1,其中双齿啮合区啮合线偏离理论啮合线且长度较理论啮合线大,因此实际重合度增大。

图6 持续工况时实际啮合线示意图Fig.6 Actual Engagement Line Under Continuous Working Condition

图7高速工况时实际啮合线轨迹为A1BDE1,其中双齿啮合区啮合线偏离理论啮合线且长度较理论啮合线小,因此实际重合度减小。

图7 高速工况时实际啮合线示意图Fig.7 Actual Engagement Line Under High Speed Working Condition

4 实例分析

以某型机车牵引齿轮为例计算其修缘前、后的实际重合度,机车单轴额定功率为1130kW,持续运行工况下的速度为48.6km/h,电机转速1034r/min,高速工况下的速度为116km/h,电机转速2553r/min,齿轮基本参数,如表1所示。

表1 机车齿轮基本参数Tab.1 Basic Parameters of Locomotive Gear

主流G.尼曼公式是考虑啮合变形的影响而提出的针对实际重合度的一种计算方法,其公式为:

在此实例中,Δεα取0.15,Δp=0.03,根据已有公式得理论重合度εα为1.38625,此时由式(8)计算得出实际重合度ε′α为1.50625。

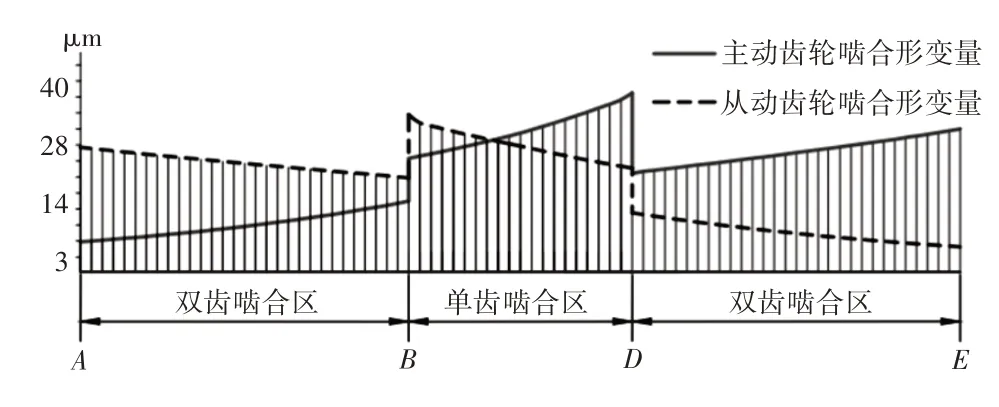

当采用以上所述方法求解实际重合度时,首先根据石川公式[9]和齿间载荷分配关系[10]求解持续工况时主、从动齿轮的啮合形变量,轮齿啮合过程形变量,如图8所示。单双齿交替点处主、从动齿轮的啮合形变量分别为δB=0.0641和δD=0.0621。

图8 轮齿啮合形变量示意图Fig.8 The Diagram of Deformation on Gear

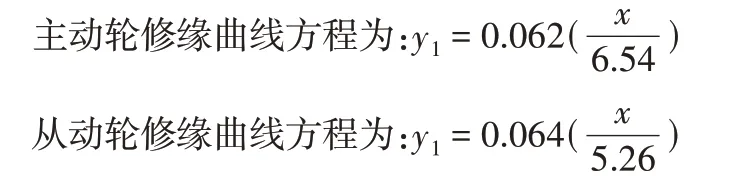

根据弹性变形公式确定主从动齿轮的修缘公差带,如图9所示。当采用直线修形法时根据齿顶最优量设计原则,以修形起始点为局部坐标原点,得到修缘曲线如下:

图9 主、从动齿轮修缘K型图Fig.9 The K Drawing of Tip Relief

根据以上所提出的分析计算出理论重合度εα为1.38625,修缘后持续工况下的实际重合度增加为1.44235,变化趋势与G.尼曼公式一致,高速工况由于形变量小于修缘量,实际重合度减小为1.21355。因G.尼曼公式未考虑修缘量与变形量的相对关系对重合度的影响,故其计算结果大于这里方法所得结果,具体计算结果对比,如表2所示。

表2 重合度对比结果Tab.2 The Comparison of Contact Ratio

5 结论

通过分析齿轮修缘的基本机理,以修缘前后轮齿法向载荷方向及实际啮合线长度的变化规律为基础,提出了修缘后实际重合度的计算方法。结果表明机车牵引齿轮修缘后持续工况下实际重合度提高,高速工况由于啮合形变量减小,实际重合度小于理论重合度。该计算方法与G.尼曼公式相比提高了重合度的计算精度,弥补了经典方法求解时的不足,适用于机车不同工况下的重合度计算分析,具有一定实用价值。