自动变速器油泵流场与噪声分析

郑光泽,苏佳慧

(重庆理工大学车辆工程学院,重庆 400054)

1 引言

自动变速器(简称AT)作为一种可根据发动机转速和车速进行自动换挡操纵的新兴变速装置,已经成为汽车传动系统中的重要组成部分。油泵是一种使发动机等动力装置传输的机械能转换为液压能的能量转换装置,广泛应用于液压系统、润滑系统等。目前,摆线式内啮合齿轮泵(简称摆线泵)因其结构简单、磨损小、自吸能力强、寿命长等优点常作为液压及润滑装置应用于自动变速器。

摆线式内啮合齿轮泵的工作原理与普通齿轮传动不同,其型线设计较传统齿轮更为复杂。摆线泵的内部流场也十分复杂,导致油压脉动大、效率不高、空化及振动噪声大等问题。近年来,随着齿轮泵高压化、大排量的高性能发展,输出流量脉动大、NVH问题显著已成为齿轮泵的主要缺点。

对于摆线式内啮合齿轮泵的早期研究主要集中在齿轮型线和泵体结构设计方面,尤其是摆线式内啮合齿轮泵设计方法的研究。文献[1]推导了九种内啮合齿轮泵的共轭型线参数方程,为齿轮的设计与改进提供了重要的理论基础。文献[2]利用CFD技术建立了用于模拟内啮合齿轮泵流量特性的CFD模型,解决了油泵模拟中较为复杂的信息传递问题。文献[3]运用Fluent软件较为精确地模拟出摆线泵的流场特性,结合实验流量值验证了模型的有效性。文献[4]通过对非定常流场分析发现流体压力脉动主要与流体在流场中的惯性、进油口对流场的影响以及齿轮啮合运动有关。文献[5]对内啮合齿轮泵阶次噪声进行了系统研究,文献[6]对于齿轮泵压力脉动产生的流体噪声进行了理论和实验研究,发现可通过合理使用卸荷槽来降低油泵的压力脉动及噪声。

国内有关自动变速器油泵的研究相比于国外起步较晚,且目前我国对于摆线式齿轮泵的研究主要在泵的基本性能方面,而对于其噪声控制技术的研究相对薄弱。以某型自动变速器油泵(内啮合摆线式齿轮泵)为研究对象,采用CFD数值模拟与声学仿真相结合的方法分析其流场及噪声特性。

2 油泵流场分析

2.1 流场分析模型

某型自动变速器油泵(摆线式内啮合齿轮泵)的结构,如图1所示。主要由泵体、泵盖以及内、外转子组成。外转子齿数为z1,内转子齿数为z2=z1−1,两转子旋转中心存在偏心距e。内转子顺时针旋转带动外转子同向转动,由内转子齿顶和外转子齿谷形成的封闭容积逐渐增大,形成局部真空,油液由进油区吸入。随着转子的转动封闭容积由大变小,油液经出油区排出。外转子旋转一周完成一次工作循环,即吸、排油液。

图1 自动变速器油泵结构示意图Fig.1 Structural Diagram of Automatic Transmission Oil Pump

自动变速器油泵内部流场为非定常流动,其遵循物理守恒定律,包括质量守恒定律、动量守恒定律和能量守恒定律。

任何流体流动均满足质量守恒定律[7]。

式中:ρ—密度;u、v和ω—速度矢量在x、y和z方向的分量;t—时间。微元体中流体动量对时间的变化率,等于外界作用在该微元体的力之和。则x、y和z三向的动量守恒方程为:

式中:Sx、Sy和Sz—广义源项,Sx=Fx+sx,Sy=Fy+sy,Sz=Fz+sz;Fi—外部体积力源项,sx、sy和sz表达式为:

油泵内部流动常处于湍流状态,因此在数值模拟过程中采用RNG k−ε湍流模型对其内流场进行非定常流动计算。

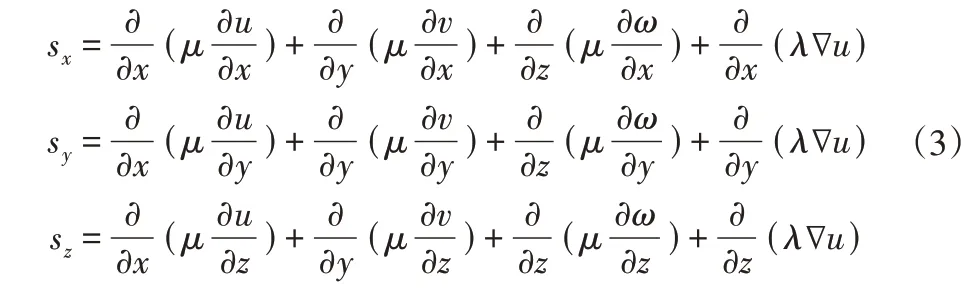

采用Pumplinx软件建立油泵流场分析模型,油泵转子间啮合间隙极其微小,为了使计算结果更为准确需保证转子啮合间隙≤0.005mm。流体区域网格划分情况,如图2所示。转子区域和进出口油道网格分开来划,并设置MGI(交互面)来区分动静区域。总体网格数量160440,节点数量702252。

图2 转子区域与进出口通道区域网格Fig.2 Grid of Rotor Area and Inlet and Outlet Channel Area

2.2 模型参数与边界条件

油泵模型内转子齿数为9,外转子齿数为10,绕Y轴顺时针旋转,定义进出口压力边界,油液参数、边界设置等,如表1所示。瞬态计算参数设置情况为:齿轮泵旋转10转,每齿20步,总的分析步为1800 步,最大迭代步为50,残差收敛标准为默认值0.1。压力项与速度项耦合采用Pumplinx独有的Simerics算法。

表1 模型参数与边界条件Tab.1 Model Parameters and Boundary Conditions

2.3 模型验证

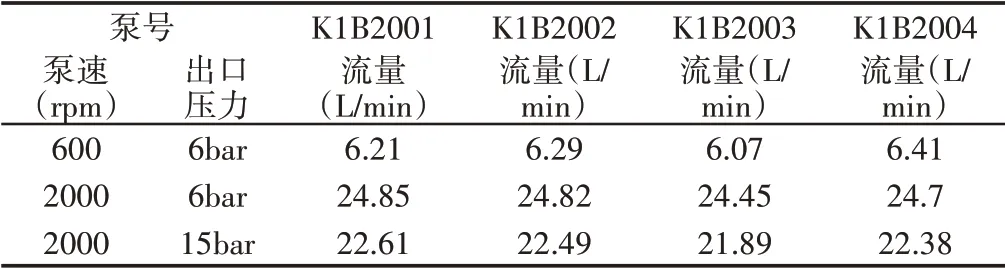

根据油泵出厂实验工况下的三种工况,分别为转速600r/min,出口压力6bar;转速2000r/min,出口压力6bar;转速2000r/min,出口压力15bar)的实验流量值与仿真流量值进行对比,以及实验工况(出口压力为8bar、10bar、14bar下转速为1500r/min、2000r/min、2500r/min、3000r/min 的12种工况)的理论流量值与仿真流量值对比,对模型进行验证。随机选取4个相同型号的油泵进行出厂实验,各工况实验测得的流量值,如表2所示。各试件的流量均值与仿真值作对比,如表3所示,实验与仿真误差值在可接受范围内。实验值与仿真值相比流量值低,这是由于油泵实际工作过程中存在一定的泄漏情况,且随着大扭矩高转速趋势,泄漏更加明显。

表2 出厂实验工况下试件的流量值Tab.2 Flow Rate of Test Piece Under Factory Test Condition

表3 出厂实验工况下的实验值与仿真值对比Tab.3 Comparison of Test Value and Simulation Value

摆线式内啮合齿轮泵的理论流量近似计算公式为:

式中:Q—流量;V—排量;B—齿宽;ra1—内转子齿顶圆半径;rf1—内转子齿根圆半径。流量理论值与仿真值对比,如图3所示。

图3 流量理论值与仿真值对比Fig.3 Comparison of Theoretical Value and Simulation Value of Flow

计算所得的理论流量值与仿真流量值变化趋势一致,随转速升高流量值增加,且各工况下误差均在可接受范围内。

因此,可运用该模型进行后续的流场数值模拟。

2.4 压力脉动分析

为了分析油泵的压力脉动情况,分别在进油区、出油区凸台设置监测点p1和p2,位置,如图4所示。

图4 监测点位置Fig.4 Location of Monitoring Points

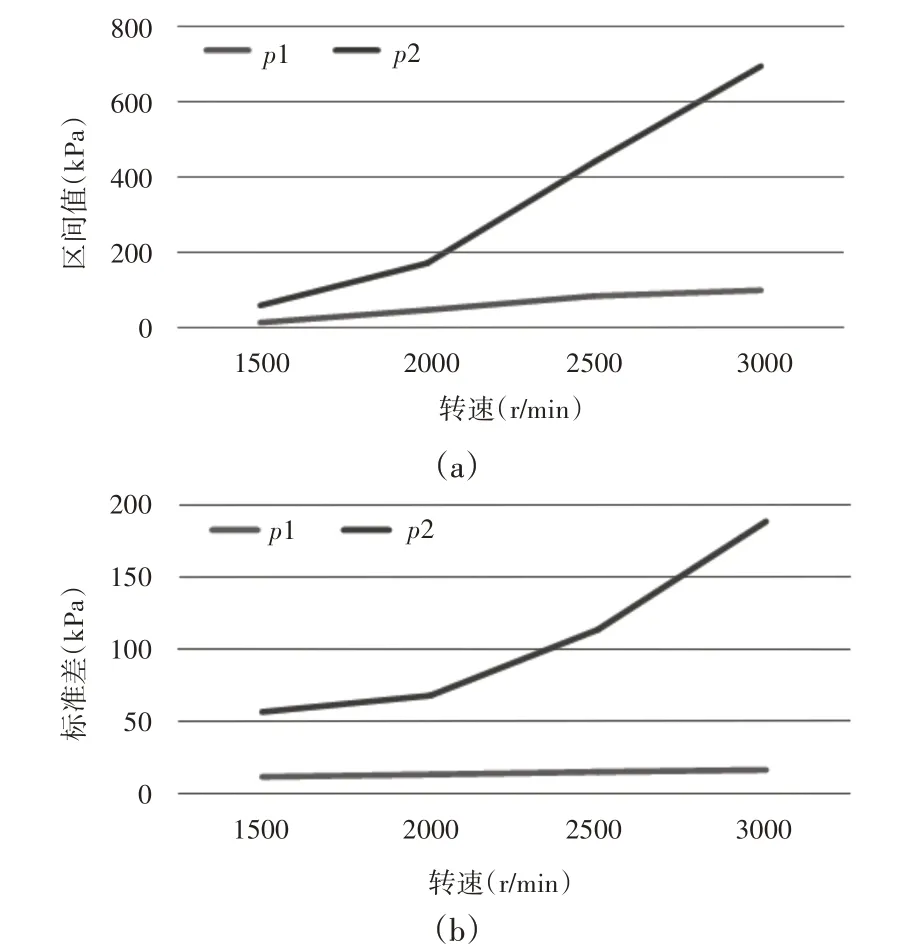

采用统计分析中的幅域分析方法,对两监测点压力值进行区间值和标准差分析。

假设样本的n个瞬时压力值为x1,x2…xn,区间值表示压力脉动的幅度,计算公式为:

标准差用来表示压力脉动的强弱,计算公式为:

区间值与标准差曲线,如图5所示。

图5 区间值与标准差压力曲线Fig.5 Pressure Curve of Interval Value and Standard Deviation

出油区监测点的区间值与标准差均大于进油区监测点,说明出油区压力脉动幅度较大,脉动程度更明显。随转速的增加,出油区监测点的区间值与标准差曲线斜率越来越大,波动显著增加,这是因为流速增加流量也增加,使得周期性变化速度加快,压力脉动增大。

进油区凸台监测点压力波动随转速变化不明显。

将上述两监测点以及卸荷槽监测点(g1、g2、g3点为卸荷槽中依次远离困油区的3个监测点,如图4所示),出口监测点的压力脉动曲线进行FFT变换得到频域曲线,如图6所示。

图6 各监测点压力脉动频域曲线Fig.6 Frequency Domain Curve of Pressure Fluctuation at Each Monitoring Point

由图6分析可知,各监测点均在啮合频率基频及其谐波频率225Hz、450Hz、675Hz…处出现峰值,影响油泵压力脉动的主要因素是啮合频率基频及其2倍频;卸荷槽内监测点的脉动幅值逐渐减小,说明卸荷槽可有效降低困油区压力脉动。

2.5 空化特性

空化是一种常发生于泵类流体机械特有的现象,空化现象的存在不仅影响齿轮泵的容积效率,还会加剧压力波动从而加剧齿轮泵振动噪声。

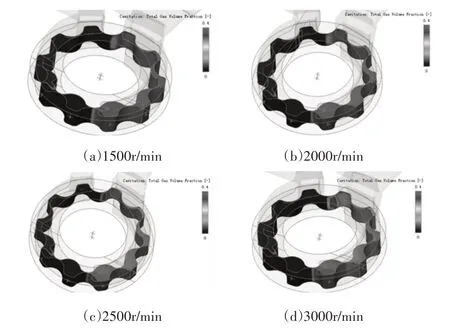

基于Pumplinx 软件中的全空化模型(Full Cavitation Model)进行油泵空化特性分析,不同转速下转子区域空化情况,如图7所示。

图7 不同转速下转子区域空化情况Fig.7 Cavitation in Rotor Region at Different Speeds

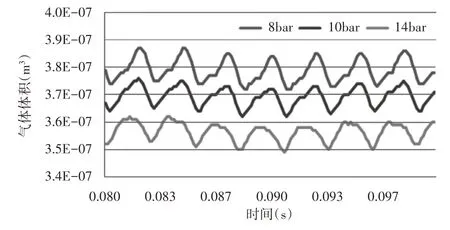

不同出口压力下转子区域的气体体积曲线,如图8所示。

图8 不同出口压力下转子区域的气体体积曲线Fig.8 Gas Volume Curve of Rotor Region Under Different Outlet Pressures

内啮合摆线式齿轮泵易产生空化的位置为进油侧齿轮啮合区域,且随转速的增加空化现象更为显著。

而不同出口压力下产生空化的区域位置无明显变化,随着出口压力的增加,气体体积减小,可以认为出口压力对齿轮泵的空化现象有一定的抑制作用。

3 油泵流动噪声分析

油泵在工作过程中流体流动诱导及转子运动引起泵体振动是引起齿轮泵产生噪声的原因。其中内流场流动诱导噪声则是引起齿轮泵产生辐射噪声的主要原因。

采用Pumplinx软件和Actran软件联合仿真的方法对该油泵进行流动噪声数值模拟。

3.1 声学仿真模型

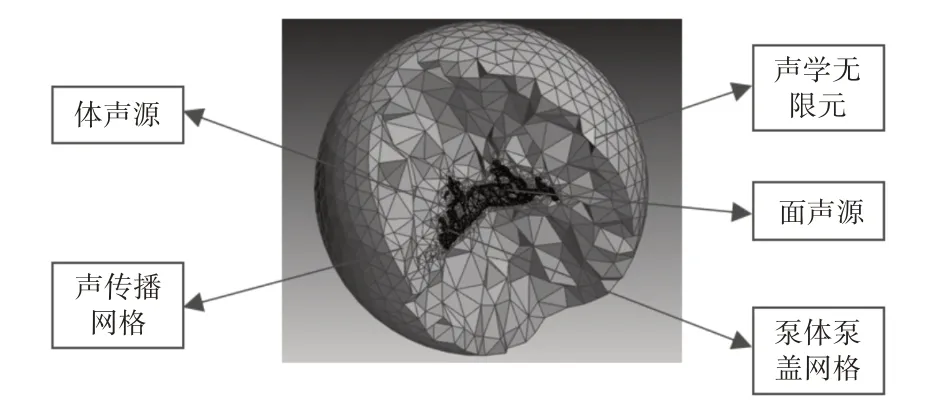

采用有限元方法对该模型进行声学仿真,声学网格划分满足每个波长不少于6个线性网格单元,网格划分,如图9所示。

图9 声学网格划分Fig.9 Acoustic Gridding

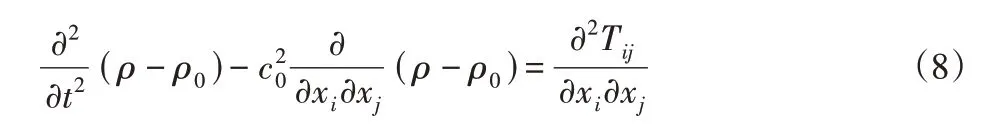

声学软件Actran是基于Lighthill声类比方法,将流场计算得到的压力、流速作为变量插值入声学网格进行声学计算,结合Curle方程来求解流动噪声问题,再结合格林函数作为自由场的边界条件[8]。Lighthill基本方程[9]表达式为:

式中:c0—声速,单位为m/s;ρ-ρ0—流体密度的变化量,单位为kg/m3;Tij—Lighthill应力张量。文献[10]在考虑了静止固体边界的影响后,进一步完善了方程。

其中,等号右边第一项表示体声源项,右边第二项表示为面声源项(对应于旋转机械噪声问题),在Actran 软件中分别表示Lighthill体声源和Lighthill面声源。

根据上述方法对该模型在声学模型设置上建立了多种声学组件,包括体声源、面声源、泵体泵盖、声传播区、声学无限元以及进出口自由投射边界。分别定义声波传播介质参数(液压油、空气)以及泵体泵盖材料属性(弹性模量、泊松比)等边界条件。

3.2 不同频率声源与声场分布云图

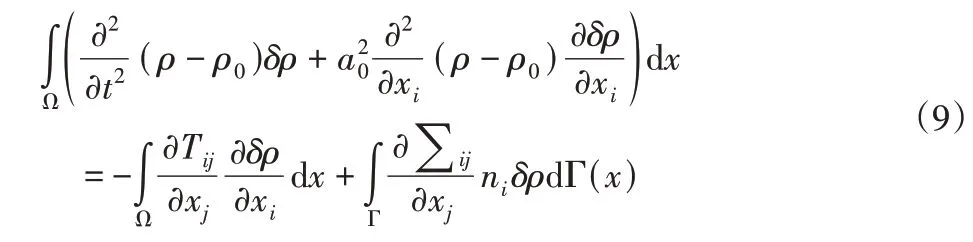

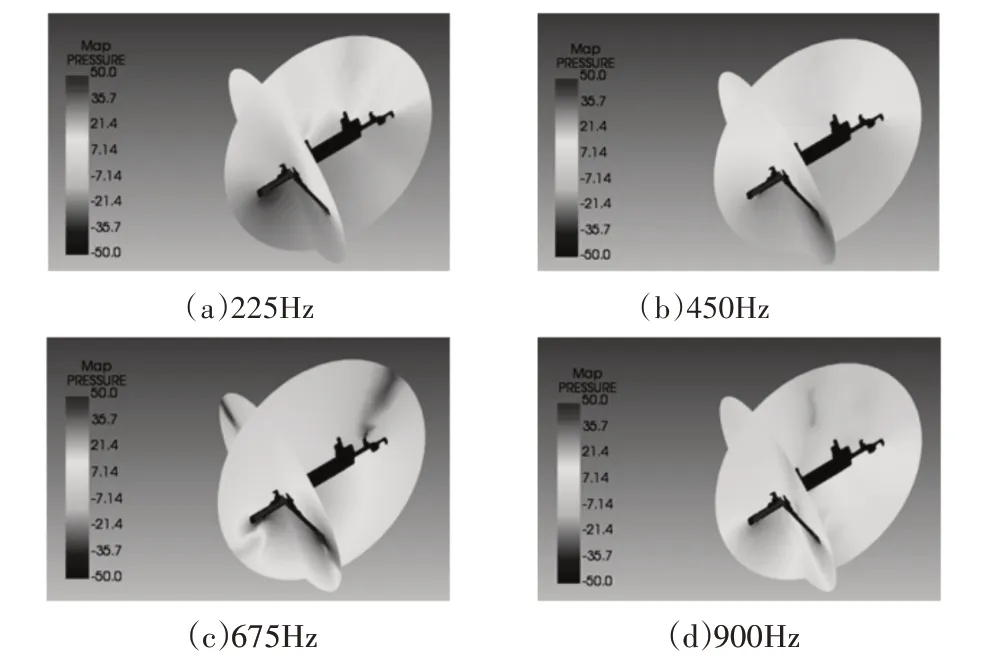

选取出口压力8bar、转速1500r/min工况按上述声学模型计算流动噪声,面声源、体声源分布,如图10、图11所示,以及内啮合齿轮泵声场分布,如图12所示。

图10 面声源分布云图Fig.10 Cloud Chart of Surface Sound Source Distribution

图11 体声源分布云图Fig.11 Cloud Chart of Body Sound Source Distribution

图12 声场分布云图Fig.12 Cloud Chart of Sound Field Distribution

由啮合频率计算公式可知该工况下啮合频率基频为225Hz,因此选取(1−4)阶谐波特征频率进行分析。由图10可知,面声源的声源成分主要为离散声源,声源强度的最大、最小值交替出现;声源强度最大值区域与图7所示空化发生区域与较为吻合,空化现象的存在使得压力脉动增大进而加剧噪声;在225Hz即啮合频率基频处,面声源声压值最大。随着频率的增加,声压值逐渐减小。

由图11可知,在啮合频率基频及倍频处,体声源与齿轮连接处声源强度较大,这是因为在该频率下主要以离散声源为主,而在其他频率段以宽频带声源为主要声源。同样在225Hz处体声源声压值最大,声源大小随阶次频率的增大逐渐减小。

由图12可知,壳体辐射较大位置为出口区域及齿轮啮合区域。壳体后方(出口对应侧)声压值大于前方的声压值。在啮合频率基频处声压值最大。随着频率的增大,齿轮啮合附近的声压值降低,离散噪声减弱,壳体辐射噪声逐渐减小。

3.3 监测点噪声信号频谱曲线

添加预设场点来获得监测点的噪声信号频谱曲线,这里分别预设了进出口监测点以及上方监测点,所得噪声频谱曲线,如图13、图14所示。

图13 进出口监测点噪声信号频谱曲线Fig.13 Noise Signal Spectrum Curve of Import and Export Monitoring Points

图14 上方监测点噪声信号频谱曲线Fig.14 Noise Signal Spectrum Curve of Upper Monitoring Point

油泵进出口噪声远大于上方噪声;各监测点的频谱曲线均在啮合频率基频(225Hz)及其倍频处出现峰值,与图6压力脉动频域曲线对比发现噪声信号频谱曲线与压力脉动曲线均在啮合频率基频及2阶谐波频率450Hz处出现较大峰值;随着频率的增加,频谱曲线逐渐变平缓,离散噪声减弱,宽频带噪声成为主导成分。

4 结论

(1)基于Pumplinx 软件对某型自动变速器油泵进行流场仿真,将仿真流量值与实验值和理论值对比验证了流场分析模型的有效性。(2)通过不同转速下油泵流场压力及压力脉动分析,发现出油区压力脉动幅度与强度均明显大于进油区;开设卸荷槽可有效降低困油压力;压力脉动与转速相关,随转速升高而增大,在保证油泵基本性能前提下可适当调节转速减小压力脉动;影响油泵压力脉动的主要因素是啮合频率基频及2阶谐波频率。(3)空化现象的存在会导致压力脉动增大进而加剧振动噪声。通过空化云图和气体体积曲线分析,发现易发生空化现象的区域为进油侧齿轮啮合区域,且随着转速的升高空化现象越明显;出口压力的增加对空化现象有一定的抑制作用。(4)油泵的噪声频率成分中,以啮合频率为影响因素的离散噪声占主导;随着频率的增大,宽频带噪声更为显著。(5)结合压力脉动仿真结果与流动噪声仿真分析,发现噪声信号频谱曲线与压力脉动曲线均在啮合频率基频及2阶谐波频率处出现较大峰值,压力脉动是油泵噪声的主要激励源。