非球面面型检测新原理及误差源分析建模研究

郝 芯,吴翠红,于 博

(1.长春电子科技学院机电工程学院,吉林长春 130012;2.长春工程学院机电工程学院,吉林长春 130012)

1 引言

非球面光学元件相比于球面元件具有诸多优越性能,使用非球面光学元件,不仅可以校正光学像差,减少其光能损失,而且可以获得高质量的图像效果和高品质的光学特性,同时,其还具有提高系统鉴别能力,增大作用间距,简化系统结构,降低系统重量等优点,所以,非球面光学元件被广泛应用于光学系统中。但是,由于非球面光学元件的制造存在较大困难,致使其应用范围在一定程度上受到了限制[1−5]。非球面光学元件的制造技术主要包括加工和检测两个方面。曾经有专家这样说过:没有高精度的检测技术就制造不出高精度的非球面元件,因此,非球面元件的检测对其高质量的制造来说具有重要的意义。

针对当前非球面检测设备系统调节复杂、通用性能差、测量周期长和造价成本高等问题,提出了一种基于最接近圆法的非球面面型检测新原理,该原理以非球面理论面型与其最接近圆的轨迹差值为基准,对实际面型与其最接近圆的轨迹差值进行校核,进而可以得到被测非球面的面型误差。这种原理相比于现行的非球面检测设备,具有:理论误差小、成本造价低、通用性能强、应用范围广等优点,因此,该原理具有很好的实用价值和发展前景。

2 非球面面型检测新原理

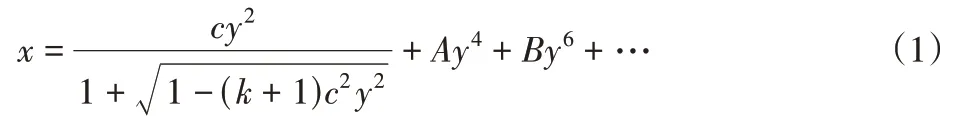

球面面型的特性是具有无数条对称轴线,其面型轮廓由球面半径决定;而与球面对应的非球面是指仅具有一条旋转对称轴,面型轮廓由很多个参数决定,其曲线方程,如式(1)所示:

式中:c—非球面顶点曲率;k—二次曲线常数;A、B—非球面高次项系数。如果非球面的大小尺寸已知,则其口径D大小已知。

构思了一种最接近圆法的非球面面型检测新原理,如图1所示。

图1 非球面最接近圆的定义Fig.1 The Definition of an Aspheric Surface that is Closest to a Circle

曲线OPiPmax为待检测非球面元件的轮廓线,曲线OPi′Pmax是待检测非球面的最接近球面线,O′为最接近球面的球心,R为最接近球面的半径,Pi为非球面上的任意点,其横纵坐标分别为xpi和ypi,Pi′为直线O′Pi延长至最接近圆上的一点,其横纵坐标分别为xp′i和yp′i,Pmax为非球面元件的上端点,其横纵坐标分别为xmax和ymax,分别过点Pi和点Pmax向做X轴做垂线,交X轴分别于点F和点E。

对于待测元件,要想检测其面型误差,应先已知其曲线方程,如算式(1)所示,待测元件参数c,k,A,B应已知,且待测元件的口径D大小已知。由待测元件的口径D,可以确定待测元件的Y向最大值:ymax=D/2,将ymax带入非球面曲线式(1)中,可以计算得到对应的xmax。

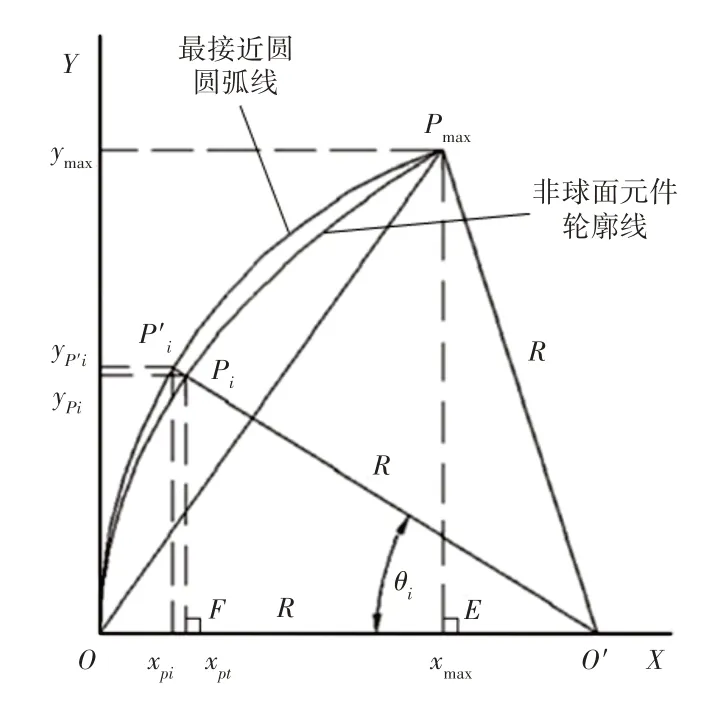

在ΔPmaxO′E中,可以建立式(2):

将算式(2)变换可得到式(3):

将ymax和xmax带入式(3)中,可以计算得到待测元件的最接近圆半径R的大小;根据光学设计给定非球面曲线方程的等分段数N,可以得到对应的等分Y值的大小:y1、y2、y3、…、yi,那么,经Y向等分值带入式(1)中,可计算得到对应的X向等分值:x1、x2、x3、…、xi,因此,待测元件面型曲线上的对应点P1、P2、P3、…、Pi的坐标值可知。由图1中直线O′Pi和O′Pi′的关系可知:

将计算得到的y1、y2、y3、…、yi和x1、x2、x3、…、xi带入算式(8)中,即可计算得到与偏离量Pi′Pi一一对应的角度θi。

所求得的Pi′Pi和θi值就可以作为最接近圆法检测非球面面型的理论依据,即把工件曲面顶点置于最接近圆半径R的端点上,直线量仪的探针与曲面顶点接触,之后使工件向左或向右摆动,就可以检测到实际非球面曲线与最接近圆的差值,那么得到的差值与理论差值之间相减,即可得到非球面曲线的真实误差值。这就是最接近圆法实现非球面光学元件面型检测的基本原理。

3 检测仪总体结构设计

检测原理的样机示意图,如图2所示。1为床身;2为旋转手轮;3 为轴承端坐;4 为力矩电机;5 为Z向运动托架;6 位回转托架;7为直线量仪;8为待测非球面元件;9为X向运动平台;10为Y向伺服电机;11为Y向运动平台;12为X向伺服电机。

图2 原理样机结构简图Fig.2 Schematic Diagram of the Principle Prototype

力矩电机通过轴端法兰盘与床身相连,轴承端座通过螺栓与床身相连,回转托架通过联轴器与力矩电机直接相接,Z向运动托架通过导轨滑块与回转托架相连,Y向运动平台通过导轨滑块与Z向运动托架相连,X向运动平台通过导轨滑块与Y向运动平台相连,直线量仪直接固定于床身上。

通过驱动Y向伺服电机可以实现Y向运动平台沿Z向运动托架的滑轨做Y向直线运动,通过驱动X向伺服电机可以实现X向运动平台沿Y向运动平台的滑轨做X向直线运动,通过旋转手轮可以实现Z向运动托架沿回转托架的滑轨做上下移动,当检测凸型非球面时,旋转手轮将Z向运动托架运动到力矩电机中轴线的上方,当检测凹型非球面时,旋转手轮将Z向运动托架运动运动到力矩电机中轴线的下方。

检测实施的具体步骤如下:首先,通过调整力矩电机的回转方位角,使X、Y向运动平台处于水平状态;然后,通过驱动X、Y方向伺服电机,调整X、Y运动平台使直线量仪在Z方向上的测点指向被测非球面的最高点;最后,驱动力矩电机,使其按照前文计算的角度θi转动,同时直线量仪实时采集转动θ对应的距离值,并记录保存。

对应图1和图2所示的原理样机检测轨迹,如图3所示。其中,曲线OPiPmax为待检测的非球面轮廓曲线,直线OPi′Pmax是待检测非球面的最接近球面轨迹,O′为最接近球面的球心,R为最接近球面的半径,θ为上文所述力矩电机的转动角度。

如果待检测的非球面件面形误差为0,则直线量仪所检测的轨迹应是曲线OPiPmax,但是,在实际检测中,由于待测非球面面形误差的存在,使得直线量仪所测量的轨迹由曲线OPiPmax变成了曲线OPPmax,而曲线OPiPmax与曲线OPPmax在纵方向的距离差值就是所求的待测非球面元件的面型误差值。

4 误差源分析

4.1 误差源分析

至目前为止,影响检测仪器检测精度的误差种类被普遍认为有以下几种[6−8]:几何误差、热变形误差、力误差、控制系统误差、其他误差。

在上述误差中,几何误差所占权重最大,所以,普遍认为几何误差决定了检测仪器的检测精度。因此,若想全面提升非球面检测仪的检测精度,必须全面的考虑其具有的几何误差。针对研究对象,对其具有的几何误差源进行了详细分析,并建立相关的误差补偿模型,从而可以有效地提高其检测精度。

4.2 几何误差元素

几何误差是指由各组成部件的几何量值所引起的运动误差,所以,几何误差有时也被称为运动误差。根据运动学原理知[9−11]:三维空间中的任何物体均由6个自由度来确定其位置和方向,包括3个平移自由度和3个旋转自由度,因此,检测仪器的任意移动副和转动副均有6项空间几何误差,并且移动副与移动副之间,移动副和转动副之间还存在其他类别的关联误差。

(1)移动副的几何误差

三维空间中的移动副共具有6项几何误差,其中包括:3项平动位移误差和3项旋转角位移误差,如图4所示,以任意移动副为例分析(称之为X轴),该移动副的3 项平动位移误差分别为:δx(x)、δy(x)、δz(x),三项旋转角位移误差分别为εx(x)、εy(x)、εz(x),上述符号的下标字母表示误差的方向,括号内的字母表示该误差量值是沿X轴向运动时与移动距离x相关的函数。

图4 空间移动副的6项几何误差分布图Fig.4 Distribution of 6 Geometric Errors of Spatial Movement Pairs

根据上述分析知:对于具有三个平动轴(X轴、Y轴、Z轴)的非球面检测仪,应具有18项几何误差,其中6项X轴的几何误差:δx(x)、δy(x)、δz(x)、εx(x)、εy(x)、εz(x);6项Y轴的几何误差:δx(y)、δy(y)、δz(y)、εx(y)、εy(y)、εz(y);6项Z轴的几何误差:δx(z)、δy(z)、δz(z)、εx(z)、εy(z)、εz(z);再加上三个平动轴(X轴、Y轴、Z轴)之间的垂直度误差Sxy、Sxz、Syz,因此,对于具有三个平动轴的非球面面型检测仪,应具有21项平动几何误差。

(2)转动副的几何误差

三维空间中的任意转动副同样也具有6项几何误差,其中包括:3项平动误差和3项转角误差,如图5所示。以任意转动副为例分析(称之为C轴),描述该转动副的三项平动误差分别为:δx(c)、δy(c)、δz(c),三项转角误差分别为:εx(c)、εy(c)、εz(c),其中c为旋转轴的转角,上述符号的下标字母表示误差的方向,括号内字母表示该误差值是与转角c相关的函数。

图5 空间转动副的6项几何误差分布图Fig.5 Distribution of 6 Geometric Errors of Spatial Rotation Pair

根据上述分析:对于具有一个转动轴(C轴)的非球面面型检测仪,应存在6项几何误差,其分别为3项平动误差:δx(c)、δy(c)、δz(c)和3项转角误差:εx(c)、εy(c)、εz(c),至此,非球面面型检测仪共具有27项几何误差。

5 综合误差建模

非球面检测仪其检测过程的实质是直线量仪与工件之间的相对运动,即:直线量仪检测点在工件坐标系中生成的运动轨迹。应用多体系统理论,通过相邻体间的坐标变换矩阵,建立直线量仪检测点在工件坐标系中的零级运动方程,可以实现数控机床综合运动误差的建模。

5.1 建立拓扑结构及低序体陈列

对于非球面面型检测仪而言,根据运动链的组成结构,可将其工艺系统分为床身(R)、回转托架(C)、Z向运动托架(Z)、Y向运动托架(Y)、X向运动托架(X)、工件(M)、直线量仪(L)、共7个部件,则非球面面型检测仪的总体运动链可以表示为:M→X→Y→Z→C→R←L,其中包含两条支链:包括R在内的左半部分称为“工件运动链”,即:“M→X→Y→Z→C→R”,表示从工件到床身的坐标系变换;包括R在内的右半部分称为“检测运动链”,即:R←L,表示从直线量仪到床身的坐标系变换,因此,非球面面型检测仪工艺系统的拓扑结构是一个由两条支链组成的封闭环。非球面面型检测仪的拓扑结构,如图6所示。

图6 非球面面型检测仪的拓扑结构Fig.6 Topological Structure of Aspheric Surface Detector

5.2 设定坐标系

检测仪工艺系统的坐标系设置,应将组成工艺系统的所有部件均看成个体,在所有个体上均设置一个子坐标系,并将床身上的子坐标系作为其参考坐标系。为了简化坐标变换的表达式,根据工艺系统的特征,可将各子坐标系的初始位姿设置相同,即:初始原点相同、初始坐标轴重叠。

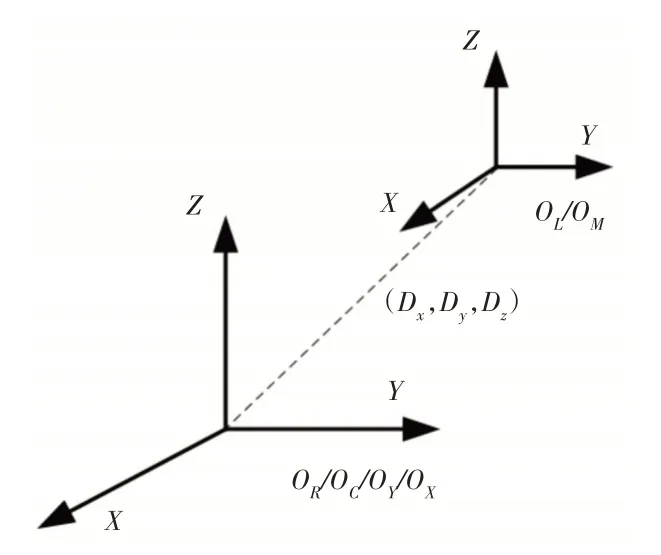

假定,在初始状态下,创建床身上的参考坐标系为OR,在回转轴—C、平动轴—Z、平动轴—Y、平动轴—X分别创建子坐标系OC、OZ、OY、OX,与参考坐标系OR初始点相同、初始坐标轴重叠;设置直线量仪子坐标系OL的初始点为检测点,工件的子坐标系OM与OL初始点相同、初始坐标轴重叠,直线量仪坐标系的初始点在床身坐标系中的坐标为(Dx、Dy、Dz),如图7所示。

图7 非球面面型检测仪的坐标系设置Fig.7 Coordinate System Setting of Aspheric Surface Type Detector

5.3 建立理想变换矩阵

应用多体系统理论法,针对非球面面型检测仪的部件间自由度分布及已设定的广义坐标系,建立非球面面型检测仪相邻体间的理想变换矩阵,如表1所示。其中x、y、z、C分别表示X轴、Y轴、Z轴、回转轴C相对于初始位置的变动量,I4×4为4阶单位矩阵。

表1 各相邻部件间的理想变化矩阵Tab.1 Ideal Change Matrix Between Adjacent Parts

理想状态下,直线量仪检测点与目标工件上的理论检测点在空间中始终重合,由已设置的坐标系及空间点齐次坐标的表述知,直线量仪检测点在直线量仪坐标系中的齐次坐标为:ol=[0 0 0 1]T,根据多体系统理论可建立直线量仪检测点在工件坐标系中的零级运动方程如下所示。

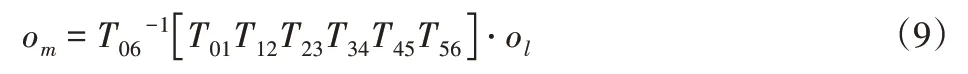

式中:直线量仪检测相对于工件目标点的坐标变换,其中:Tij=Tijp·Tijs;Tijp—静止变换矩阵;Tijs—运动变换矩阵。

5.4 综合误差建模

在实际工况下,受检测过程中空间误差因素的影响,实际的检测运动相比理想的加工运动会存在一定的偏差,使得直线量仪检测点与工件上的理论检测点在空间上处于分离状态,从而产生零件的检测误差。以前文分析的误差参数为基础,建立了非球面面型检测仪的综合误差模型,该模型可以综合反映空间误差因素对检测精度的具体影响。

(1)直线量仪OL坐标系

由于直线量仪在安装过程中存在安装误差:ΔxT、ΔyT、ΔzT,因此,直线量仪坐标系OL相对于床身坐标系OR的实际变换矩阵为:

(2)床身坐标系

由于所建立的广义坐标系以床身作为其参考坐标系,因此,认为床身坐标系不存在误差。

(3)回转轴OC坐标系

经前文分析,回转轴C在加工过程中应具有8项误差,分别为:δx(C)、δy(C)、δz(C)、εx(C)、εy(C)、εz(C)、ηxC、ηzC。因此,回转轴C坐标系OC相对平动轴X坐标系OX的实际运动变换矩阵为:

式中:s=sin;c=cos

(4)平动轴OZ坐标系

经前文分析,平动轴Z在加工过程中应具有7项误差,分别为:δx(X)、δy(X)、δz(X)、εx(X)、εy(X)、εz(X)、Sxy。因此平动轴Z坐标系OZ相对回转轴C坐标系OC的实际运动变换矩阵为:

(5)平动轴OY坐标系

经前文分析,平动轴Y在加工过程中应具有7项误差,分别为:δx(Y,T)、δy(Y,T)、δz(Y,T)、εx(Y,T)、εy(Y,T)、εz(Y,T)、Sxz。因此,平动轴Y坐标系OY相对于平动轴Z坐标系OZ的实际运动变换矩阵为:

(6)平动轴OX坐标系

经前文分析,平动轴X在加工过程中应具有8项误差,分别为:δx(X,T)、δy(X,T)、δz(X,T)、εx(X,T)、εy(X,T)、εz(X,T)、δx(p)、Sxy。因此平动轴X坐标系OX相对平动轴Y坐标系OY的实际运动变换矩阵为:

(7)工件OM坐标系

由于工件在安装过程中会存在安装误差:ΔxM、ΔyM、ΔzM、ΔαM、ΔβM、ΔγM,因此,工件坐标系OM相对于夹具坐标系OM的实际变换矩阵为:

分析完成实际运动的变换矩阵后,可以建立实际运动过程中,直线量仪检测点在工件坐标系中的零级运动方程为:

式(16)的实际意义为直线量仪检测点相对于工件目标检测点的坐标变换,其中:T′ij=T′ijp·T′ijs,T′ijp—静止误差变换矩阵,T′ijs—运动误差变换矩阵。

在误差存在的情况下,可以认为直线量仪的实际检测点om′与理想检测点om的关系是在理想状态下叠加了一个误差运动矩阵E,即:

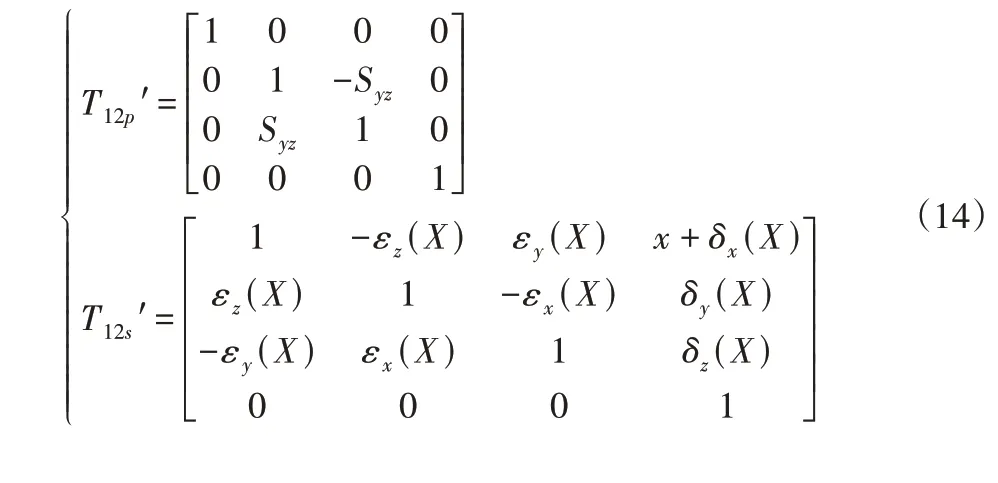

联立算式(15)~式(17)如下所示:

由式(18),可推出误差运动矩阵E的求解算式如下所示:

基于小误差假设,误差运动变换矩阵E可作如下假定:

式中:θx、θy、θz—直线量仪实际检测点相对于理想检测点的方向误差;Δx、Δy、Δz—直线量仪实际检测点相对于理想检测点的位置误差。

由此可得:

5.5 建模结果

对式(21)进行矩阵乘积、求逆运算,将表1 及算式(10)~式(15)带入其中,对二阶以上的高阶小量进行省略处理,可以得到实际检测任意时刻仪器在6个自由度上的误差分量(算式较大,此处不展开讨论),其运算得到的因变量θx、θy、θz、Δx、Δy、Δz就是所求的非球面面型检测时的面型检测误差,算式中的自变量就是前文分析的运动轴的进给量以及在其运动过程中产生几何误差的误差分量,由此可知,当一一求解几何误差后,将其全部带入上述算式中,就可以直接得到面型检测仪的运动误差,并可以进一步得到理论上的检测精度。

6 数模验证分析

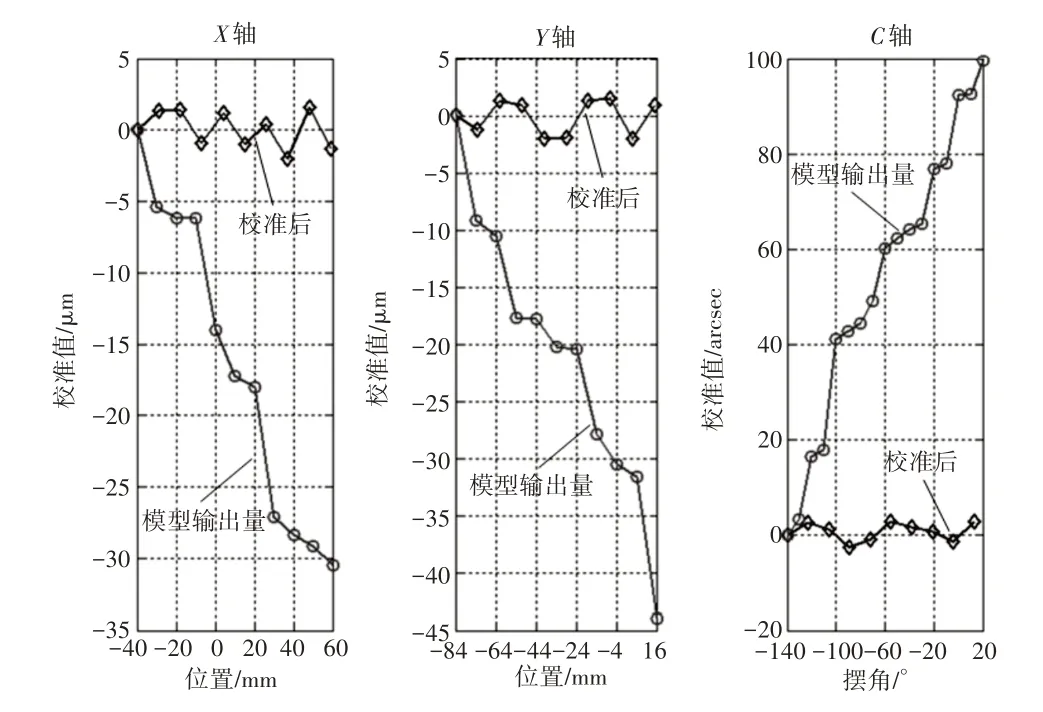

为验证综合误差模型的正确性,采用实验室采购的雷尼绍XL−80型双频激光干涉仪进行原理样机误差数据采集,并以此为误差模型输入量,通过综合误差模型可以求取模型运动轴X、Y和C轴各节点定位误差输出量。同时,采用当前广泛应用的机床误差“12线辨识法”为参考进行误差数据比对分析。

误差模型输出量数据与机床误差“12线辨识法”数据校准对比分析,如图8所示。由图分析可知:(1)原理样机中3个运动轴X、Y和C轴在各自运动行程上定位误差增减性始终处于单调状态,此属性有利于实施精密误差补偿;(2)经机床误差“12线辨识法”辨识后的误差数据对综合误差模型输出量校准后,校准后误差数据始终在误差零线附近波动,说明文中建立的误差综合模型准确;(3)原理样机中3个运动轴校准后误差数据在零线附近波动,但未与零线误差数据重合,说明综合误差建模的涉及因素众多,少数因素是机床误差“12线辨识法”中未考虑涉及的,间接说明文中建立的综合误差模型更全面的体现了运动轴空间运动的真实状态。

图8 误差数据比对分析图Fig.8 Error Data Comparison Analysis Chart

7 总结

(1)针对当前非球面检测设备系统调节复杂、通用性能差、测量周期长和造价成本高等问题,提出了一种基于最接近圆法的非球面面型检测新原理,并以新原理为核心设计了检测仪器的原理样机结构,同时,进行了原理样机的检测轨迹分析。(2)针对原理样机的总体结构进行了影响检测精度的误差源分析,基于多提系统理论建立了检测仪器的拓扑结构、相邻体的理想变换矩阵和实际运动变换矩阵,并最终建立检测仪的综合误差模型。(3)使用雷尼绍XL−80型双频激光干涉仪对原理样机进行了误差数据采集,应用综合误差模型求解了原理样机3个运动轴在各自运动行程的定位误差,以机床误差“12线辨识法”为参考,对综合误差模型进行了校准分析,通过校准结果论证了文中建立综合误差模型的正确性,同时,也进一步掌握了原理样机3个运动轴的定位误差属性,为原理样机下一步误差补偿奠定了坚实基础。