清筛机挖掘装置功率分配研究

王海波,张 乐,吴小笛

(1.西南交通大学机械工程学院,四川成都 610031;2.西南交通大学轨道交通运维技术与装备四川省重点实验室,四川成都 610031)

1 引言

铁路线路长期运行会发生翻浆冒泥、板结等病害[1],为保障列车运行安全,有砟道床需要进行周期性大修作业恢复道床弹性,清筛机是我国线路养护的主力机械,主要由挖掘装置、振动筛、污土输送带等组成[2−3]。根据道床病害特点可将清筛机作业工况分为一般工况、板结工况、翻浆冒泥工况。不同工况各作业装置的功率需求也不同:板结工况时,挖掘阻力大,挖掘装置需求功率较其它工况更大;翻浆冒泥工况时,振动筛不工作,道砟全抛,污土输送带功率需求较其它工况大;一般工况时,道床病害较轻,挖掘阻力小,作业效率高,振动筛功率需求较其它工况大。目前RM80清筛机各作业装置分配的功率是固定的,不能保证每种工况下,各作业装置都能有足够的功率正常工作。

文献[4]分析该型清筛机不同作业参数对作业效率的影响,进行了清筛挖掘实验。笔者根据实验数据统计了清筛机各作业系统功率的利用情况,结果,如图1所示。从图中可以看出该型清筛机存在着发动机功率利用不充分、作业功率分配不合理的问题,导致板结等重载工况时,清筛机作业效率低。

图1 QS−650清筛机作业系统功率Fig.1 Power of QS−650 Ballast Cleaning Machine Operating System

对此课题组设计了全功率、分工况清筛机作业系统,通过对柴油机进行全功率控制,使柴油机在额定功率下工作而不超载;根据各作业系统压力传感器信号,利用多传感器信息融合实现清筛机的作业工况识别判定[5],作业系统根据不同工况下各作业装置的负载特点制定出柴油机功率分配最佳的方案,避免因某个作业装置功率不够、驱动能力不足,导致清筛机作业效率达不到设计值;通过调节各作业装置液压泵的排量改变液压系统的吸收功率,实现柴油机功率在各作业装置动态分配,各作业装置的分配功率总和不超过柴油机额定功率。

挖掘装置的挖掘能力直接影响清筛机作业效率,尤其在板结工况,当挖掘系统增加的功率用于提高挖掘装置的挖掘能力时,为保证马达转速不变,在改变液压泵的排量增加液压系统吸收功率时,必须同步调节液压马达的排量。

清筛机挖掘链由82个链节组成,作业时以高达3.2m/s的速度挖掘道砟,载荷冲击大[3]。在作业过程中对挖掘系统进行功率调节时,若挖掘系统液压泵、马达变排量不同步,将导致挖掘链转速突变,产生瞬时加速度,加剧挖掘链的损坏断裂,影响作业安全。因此实现泵马达排量同步调节,降低挖掘链在功率分配时的瞬时加速度具有重要意义。

在工业控制中,PID控制器结构简单、计算量小、实时性好,对被控对象不需要建立准确的数学模型,在实际工程中应用比较广泛。但被控对象具有结构非线性、参数时变性与模型不确定性时的,PID控制器难以获得理想的控制效果[6]。基于此,建立了挖掘链液压泵、液压马达的变排量机构模型,以液压马达变排量机构为参考模型,通过模糊自适应PID控制器调节液压泵的比例信号,实现泵马达的同步调节。

2 挖掘链液压泵变排量机构建模

挖掘装置液压系统泵马达均为柱塞式,原理图,如图2所示,输入信号控制电磁铁的电磁力,电磁铁的铁芯推动比例阀阀芯,进而控制伺服活塞泄压,斜盘角度在偏置活塞的作用下增加。当斜盘位置反馈弹簧的弹力与输入信号产生的电磁力达到平衡时,排量控制机构达到平衡状态。即使泵出口压力波动,泵排量位置也不会改变,泵的排量只与输入电流信号有关。

图2 挖掘链柱塞泵原理图Fig.2 Schematic of the Excavating Chain Pump

柱塞泵在变排量时,斜盘在转轴方向上除了受到伺服活塞及偏置活塞的作用力矩、斜盘与转轴之间的摩擦力矩,在排油侧还受到柱塞的作用力矩,柱塞的作用力矩是周期性变化的。研究的液压泵柱塞数量为9个,其输入转速为1550r/min,则斜盘受到柱塞的周期力矩为465Hz,频率非常高,因此柱塞在斜盘转轴方向上对斜盘的平均作用力矩T可视为0N·m[7],因此在液压泵变排量时只考虑偏置活塞与伺服活塞对斜盘的作用,不考虑柱塞对斜盘影响。

图3 变排量机构受力分析图Fig.3 Force Analysis Chart of Displacement Changing Mechanism

为分析液压泵变排量时的影响因素,建立了液压泵变排量机构数学模型。电磁比例阀受力平衡方程:

式中:FA—比例电磁铁伺服力;k3—调定弹簧刚度系数;x3—电磁比例阀阀芯位移;k4—反馈弹簧刚度系数;B3—比例阀粘滞阻尼系数;m3—电磁比例阀阀芯质量。

将式(1)进行拉氏变换得到:

电磁比例阀动作时,偏置活塞受力平衡方程:

式中:P1—控制油路压力;A1—偏置活塞端面面积;k1—偏置活塞弹簧刚度;x1—偏置活塞位移;F1—斜盘对偏置活塞的反作用力;B3—偏置活塞粘滞阻尼系数;m1—偏置活塞动作杆质量。

斜盘转动角度θ一般较小,阀芯位移可用x1=L1θ等效,L1—斜盘转动中心与偏置活塞垂直距离,将式(3)进行拉氏变换得到:

伺服活塞受力平衡方程:

式中:F2—斜盘对伺服活塞的作用力;k2—伺服活塞弹簧刚度;x2—伺服活塞位移;A2—伺服活塞端面面积;P2—伺服活塞控制压力;B2—伺服活塞粘滞阻尼系数;m1—伺服活塞质量。

斜盘受力平衡方程:

式中:J—斜盘转动惯量。

联立式(5)、式(6)消去中间变量F2,同样阀芯位移用x2=L2θ等效,进行拉氏变换:

伺服活塞流量连续性方程:

式中:q2—伺服活塞流量;C—伺服活塞泄漏系数;V—伺服活塞无杆腔容积;β—液压油体积弹性模量。

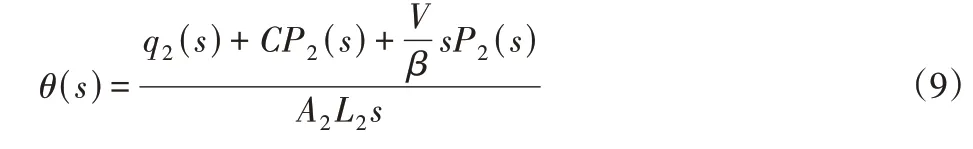

对式(8)进行拉氏变换得到:

电磁比例阀线性化方程:

式中:Kq—阀口的流量增益;Kc—阀口的流量压力系数。

根据式(2)、式(4)、式(7)、式(9)、式(10)可得到液压泵变排量机构方框图,如图4所示。

图4 液压泵变排量机构方框图Fig.4 Block Diagram Displacement Changing Mechanism of Hydraulic Pump

可以看出伺服活塞的泄漏系数C、偏执活塞及伺服活塞的粘滞阻尼系数B1、B2,这些时变参数都影响着液压泵在变排量时的响应时间。

3 控制器设计

3.1 控制器结构

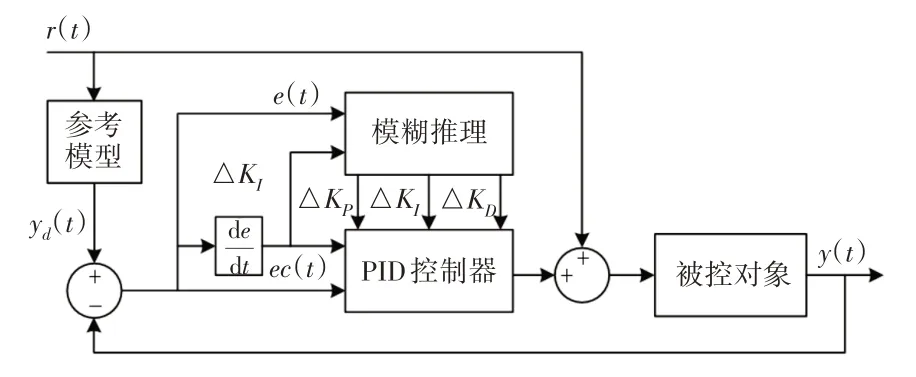

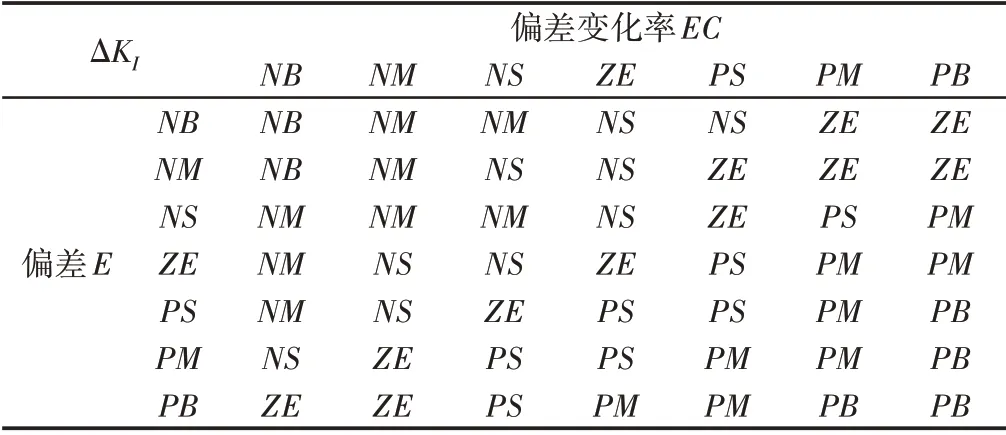

液压泵、液压马达的排量控制系统是一个时变的系统,在实际运用中液压油温度、变量机构磨损都会对响应时间产生影响。因此设计了一种基于参考模型模糊自适应PID控制器,具有良好的动态性能与静态性能,其结构[8−9],如图5所示。

图5 模型参考模糊PID控制器原理图Fig.5 Schematic of the Model Reference Fuzzy PID Controller

同时给参考模型与被控对象输入信号r(t),参考模型的输出为系统的目标输出,模糊控制器根据被控对象与参考模型输出的偏差e(t)及偏差变化率ec(t)进行模糊推理,得到PID的整定参数ΔKP、ΔKI、ΔKD。PID控制器的参数由下式给出,调节被控对象的输入信号,使被控对象的输出与参考模型的输出趋于一致。

3.2 隶属度函数及控制规则

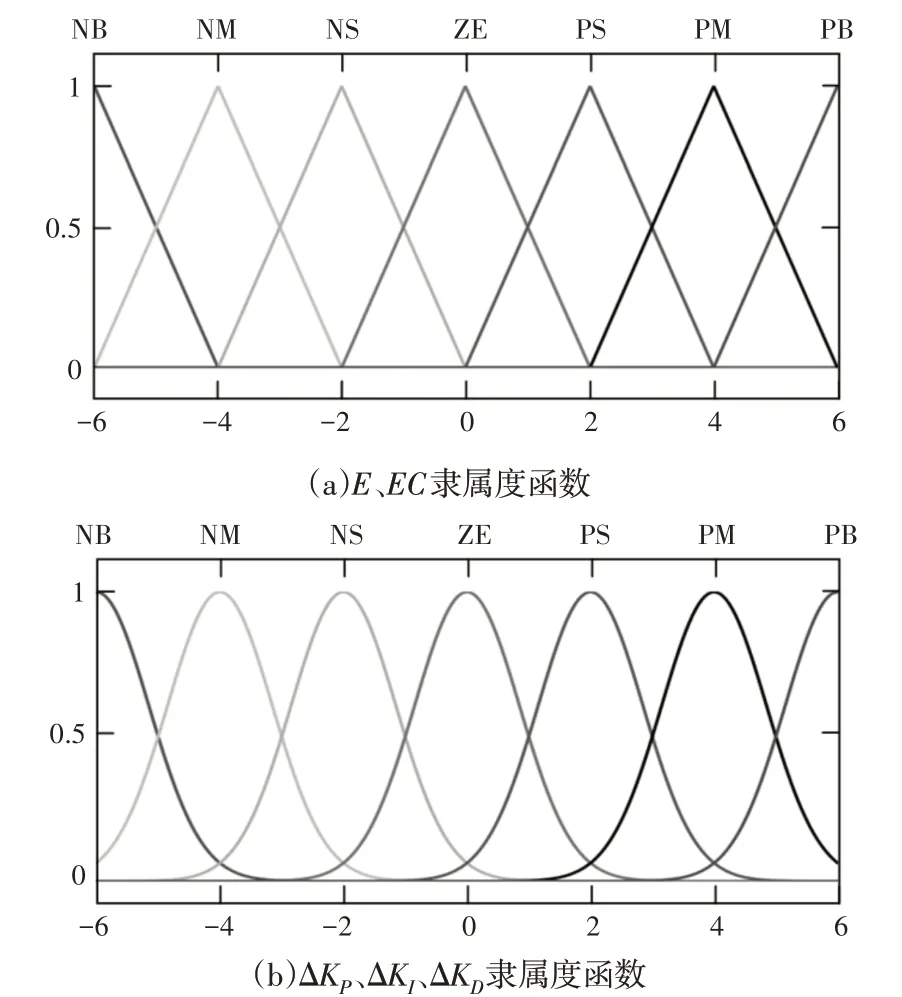

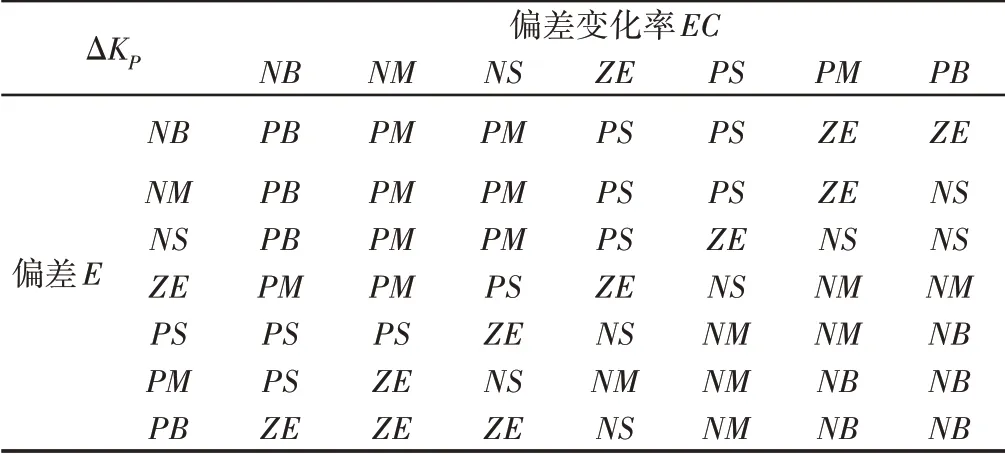

根据实际工程经验,将偏差E与偏差变化率EC,ΔKP、ΔKI、ΔKD的模糊子集取为负大(NB)、负中(NM)、负小(NS)、零(ZE)、正小(PS)、正中(PM)、正大(PB);论域的量化等级为{−6,−5,−4,−3,−2,−1,0,1,2,3,4,5,6},偏差E与偏差变化率EC的隶属度函数采用三角形分布,如图6(a)所示,ΔKP、ΔKI、ΔKD的隶属度函数采用高斯分布型,如图6(b)所示。根据模糊PID参数自整定规则制定出模糊控制规则表,如表1~表3所示。

表3 ΔKD模糊控制规则表Tab.3 Rules of the Fuzzy Control for ΔKD

图6 隶属度函数Fig.6 Membership Function

表1 ΔKP模糊控制规则表Tab.1 Rules of the Fuzzy Control for ΔKP

表2 ΔKI模糊控制规则表Tab.2 Rules of the Fuzzy Control for ΔKI

控制系统工作运行时根据偏差E及偏差变化率EC通过模糊推理得到ΔKP、ΔKI、ΔKD与各子集的隶属度,最后通过解模糊算法得到ΔKP,ΔKI,ΔKD的数值。选择的模糊推理算法为模糊控制系统中常见的Mamdani模糊推理,解模糊算法采用加权平均法,其计算方法,如式(12)所示。

4 仿真分析

研究的清筛机挖掘链液压系统液压马达的响应时间比液压泵慢,因此以液压马达变排量机构为参考模型,液压泵斜盘角度为被控对象,通过设计的控制器使液压泵斜盘角度与液压马达保持一致,使二者响应时间相同,达到同步调节的目的。

4.1 仿真模型建立

根据柱塞泵原理图,利用AMESim 中HCD 库根据电液比例阀实际物理参数建立排量控制机构的模型,如图7所示。其中控制油路给电液比例阀的提供6bar(1bar=0.1MPa)恒定压力,管路与实际管路一致,具有阻性、容性,忽略液压油在偏置活塞、伺服活塞、电液比例阀的泄漏。

图7 排量控制机构AMESim模型Fig.7 AMESim Model of Displacement Control Mechanism

比例变量柱塞马达的排量控制机构及控制原理与比例变量柱塞泵液压相同,物理参数存在差异,因此对马达排量控制机构建模时只需改变比例变量柱塞泵排量控制机构的参数[10−11]。将斜盘角度θ作为输出量,将柱塞泵变排量机构封装成一个超级元件。其中,P—控制油路压力;I—比例阀输入信号;R—柱塞分布圆半径;θ—斜盘角度。为便于分析,挖掘链系统选择相同型号的两只液压泵,且假定两者的响应时间一致,建立挖掘装置液压系统模型,如图8所示。

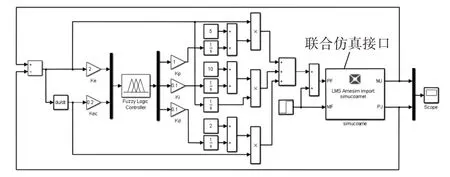

图8 AMESim联合仿真模型Fig.8 Co−Simulation Model in AMESim

4.2 仿真设置

在MATLAB的Simulink中建立控制器模型,如图9所示。仿真主界面为Simulink,在AMESim 采集分析仿真数据,通过联合仿真分析控制器对液压泵斜盘角度的控制效果以及液压马达转速的变化。设置仿真步长0.001S,ADAMS 与AMESim 数据交换时间间隔0.001s,仿真时长3s。仿真工况为液压马达负载为500N·m,液压系统溢流压力为350bar,同时给液压泵、液压马达比例阀250mA电流信号,让液压泵、液压马达同时启动,1.5s后比例阀电流信号增加为500mA,使液压泵、液压马达的排量增加一倍,分析控制器的控制效果。

图9 控制器Simulink模型Fig.9 Simulink Model of the Controller

4.3 仿真结果

比例阀电流信号,如图10所示。液压马达比例阀初始电流信号为250mA,在1.5s后变为500mA使液压马达排量增加一倍;液压泵比例阀电流信号经控制器实时调整,在变排量过程中,泵的电流信号小于马达的电流信号,进而降低泵响应速度。

图10 比例阀信号Fig.10 Proportional Valve Signal

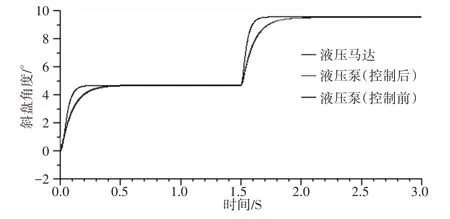

泵马达斜盘角度变化,如图11所示。在1.5s后,液压泵、液压马达斜盘角度增加为原来的两倍。控制前输入液压泵与液压马达比例阀的电流信号一致,由于内部物理参数不同,液压马达的响应时间为500ms,液压泵的响应时间为300ms,泵马达排量变化不同步,此时液压马达的转速变化,如图12所示。瞬时加速度最大为968rad/s2,换算到挖掘链的瞬时线加速度为11.8m/s2。

图11 液压泵、液压马达斜盘角度Fig.11 Swashplate Angle of Pump and Motor

图12 液压马达转速Fig.12 Hydraulic Motor Speed

利用参考模型模糊自适应PID控制器对液压泵比例阀电流信号实时调整后,液压泵的响应速度与液压马达基本保持一致,响应时间均为500ms,液压马达的转速在变排量时波动明显减少,瞬时加速度为283rad/s2,换算到挖掘链的瞬时线加速度为3.4m/s2。

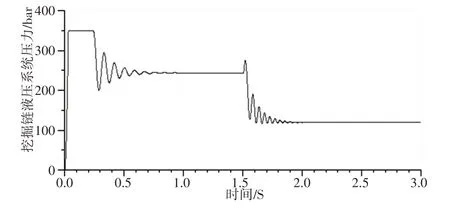

挖掘装置液压系统压力变化,如图13所示。在负载不变的情况下,液压系统的压力降为原来的1/2,挖掘装置的驱动能力增加。在液压系统启动阶段,由于挖掘装置惯性大,在启动阶段,液压系统发生溢流。在改变排量增加系统驱动能力时,由于液压马达转速基本不变,未发生溢流。因此在液压系统启动时,应先使马达排量达到调定值,然后再启动液压泵,这样可避免系统溢流。

图13 挖掘装置液压系统压力Fig.13 Pressure of Excavating Device Hydraulic System

5 结论

(1)针对QS−650清筛机功率分配不合理、功率利用不充分的问题,提出通过改变泵马达的排量,实现发动机功率根据作业工况特点以合理的方式动态分配给作业装置。

(2)针对挖掘装置在功率分配中因泵马达响应时间差异存在转速突变的问题,建立了挖掘装置液压泵变排量机构数学模型,分析挖掘装置液压泵马达响应时间的影响因素;建立了液压泵变排量机构AMESim 仿真模型以及清筛机挖掘装置液压系统AMESim仿真模型。

(3)设计了基于参考模型模糊自适应PID液压泵控制器,通过AMESim与Simulink联合仿真对设计的控制器进行了研究,仿真结果表明在变排量时液压泵与液压马达的响应时间基本达到一致,挖掘链的瞬时加速度由11.8m/s2降为3.4m/s2,有效降低了挖掘装置在功率分配过程中挖掘链受到的冲击,提高了作业安全性及使用寿命。