飞机结构件生产线设备布局仿真与优化

孟 飙,乔苗苗,乔兴华,曲学军,4

(1.沈阳航空航天大学航空制造工艺数字化国防重点实验室,辽宁沈阳 110000;2.张家界航空工业职业技术学院航空制造工程系,湖南张家界 427000;3.沈阳飞机工业(集团)有限公司,辽宁沈阳 110000;4.沈阳航空航天大学航空宇航学院,辽宁沈阳 110136)

1 引言

设备布局是指将生产过程中各种制造资源按照一定的原则并满足特定的约束条件合理的布置在工厂里,使生产系统更顺畅,物流成本最低[1]。文献[2]证明了设备布局问题是完全的NP−Hard问题。近年来,随着国内外学者对遗传算法的不断研究,遗传算法已在设备布局优化领域被广泛应用。例如文献[3]结合遗传算法,运用近似优化的方法求解车间布局最优解问题。文献[4]设计了一种改进遗传算法,并求解出了设备布局的最优方案。文献[5]设计了一种改进的蚁群算法,并求解出多目标的设备布局优化方案。文献[6]利用改进遗传算法实现优化自动换行的多行布局。

设备布局直接影响物料的流动,决定物料的流动路线与速率,进而影响生产能力、效率、成本等。合理的设备布局使物流流动更高效,缩短搬运距离避免资源浪费,有效提升生产线效率,降低成本。合理的设备设施布局,对平衡物流能力、均衡设备生产能力、降低物流成本起着至关重要的作用。这里主要通过建立飞机结构生产线设备布局的数学模型,设计以降低物流成本为目标的遗传算法,并利用MATLAB软件和Plant Simulation软件通过运行仿真模型找出生产线的瓶颈环节,并将设计好的遗传算法应用于飞机结构件生产线的设备布局问题的优化方案。

2 飞机结构件生产线设备布局建模

2.1 问题描述

车间设备布局主要由车间总空间和所需设备构成。假设现有n台加工设备,设备编号为m1,m2,m3,…,mn,即构成此车间布局的设备集合。设备布局的任务是在约束条件被满足的同时使设备的排列尽可能的满足大多数零件的加工工艺流程,使生产线具有高度柔性。

设备布局问题是一个多目标优化问题,为了简化问题方便数学模型求解,需要对模型求解的目标进行某些情况假定与条件约束,现对设备布局问题提出以下情况假设与约束条件:

(1)生产线设备布局采用S型多行布置;

(2)每个位置有且仅能放置一台设备,忽略设备大小其它细节形状;

(3)零件的加工工艺流程顺序与设备标号顺序一致;

(4)同一行的设备其中心坐标在同一条水平线上,保证两相邻设备之间不叠加干涉;

(5)所有的活动部单元设备沿X轴一次排列布置,对原料仓库位置等进行位置约束保证其方便性;

(6)每行设备的位置固定,本布局假设每排4个设备,其净安全距离一致。

2.2 优化目标

由上述问题描述已知该车间n个单元设备M={m1,m2,m3,…,mn},通过统计工厂历史加工订单中的零件工艺顺序,分析各单元设备之间的工艺相关性,并以此建立单元设备工艺相关性矩阵。

式中:pij—设备mi与mj之间的零件间工艺的传递量,特别地,当i=j时,pij=0(i,j∈[1,n])。

各设备间的距离矩阵表示为:

式中:dij—设备mi与mj之间物料传送的距离,特别地,特别地,当i=j时,dij=0(i,j∈[1,n])。

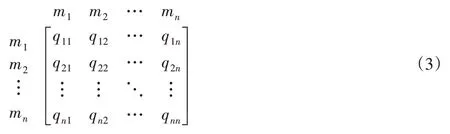

各设备间的物料包装量系数矩阵表示为:

式中:qij—设备mi与mj之间物料传送的距离,特别地,特别地,当i=j时,qij=0(i,j∈[1,n])。

设备布局的目的应该使设备布置的顺序具有高柔性,适应多条结构件生产线,使运输效率最高。

因此该设备布局的优化目标函数为:

设备间的物流距离dij要充分考虑设备间物料物流的距离[2],这里所研究的物料流动两地之间往返路线一致,即工作地A到工作地G的物流运输路径与工作地G到工作地A的物流路径一致。具体情况,如图1所示。

图1 设备间物流距离Fig.1 Logistics Distance Between Equipment

(1)当两个设备位于同一行(同一列)相邻时,设备间的物流距离取两个设备的横坐标(纵坐标)之差,如图中一种线条所示;

(2)当两个设备在同一行(同一列)不相邻时,不能横穿设备中间,需要通过中间过道运输如图中另一种线条所示;

2.3 约束条件

根据飞机结构件生产线设备布局问题的实际情况,给出的设备布局约束条件,如图2所示。

图2 设备布局模型Fig.2 Equipment Layout Model

(1)每台设备只能出现一次

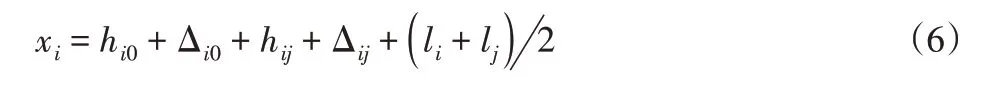

(2)设备的横坐标求解公式为:

(3)设备的纵坐标求解公式为:

(4)每行设备的横纵坐标满足同一行设备不重叠干涉:

3 设备布局问题遗传算法设计

3.1 编码与解码

(1)解码

车间设备问题属于非线性的多目标组合问题,在求解过程中的解空间也是非线性的。

为了便于求解,这里的设备布局问题采用十进制编码,基于设备编号对潜在解进行编码。基于机器编码:其各个编码位与各工序的加工设备一一对应,其长度与工序长度一致。

(2)解码

解码是对染色体基因所代表的具体含义解读,如上文所提及的设备布局问题是采用机器编码,从左到右的顺序依次为工序顺序,其对应的染色体基因代表此工序所需的加工设备。具体的解码矩阵,如式(9)~式(11)所示。

3.2 确定种群规模

初始种群是遗传算法的基础,是求解问题的输入值,一般为依照某种规律随机产生的。初始种群规模将直接决定算法求解速度和最终解。

种群规模小将不能体现遗传算法的全局搜索能力,导致过早收敛,所得结果误差较大[7];种群规模大将会增加算法的不稳定性,使得最终解和最优解误差较大[8]。

因此选取合适的种群规模也很重要,一般确定选取(20~200),具体数值根据所研究问题的复杂度与染色体长度所确定。本模型中初始种群设定为50个。

3.3 适应度函数

这里所研究的设备布局问题是使物料成本最低,生产线柔性更高。将第二章数学模型中的目标函数作为本算法的适应性评判标准[9],即适应度函数为:

3.4 遗传操作

(1)交叉操作

传统的交叉操作是将父代种群中的两条染色体随机交换某一基因型片段,形成两条新的子代染色体[11],操作示意图,如图3所示。但从图片中可以看出,这里所采用的编码规则与传统交叉规则相冲突,会造成一台机器在一次布局设计时出现在两个工位上,这与实际情况相悖。

图3 传统交叉操作Fig.3 Traditional Cross Operation

重新定义设备布局优化过程中的交叉规则,引入历史订单数据作为交叉操作的判断条件。

在父代种群中,每条染色体均对应一个交叉概率,当某一条染色体的交叉概率落入交叉操作区域时,将该条染色体作为交叉操作的父代1 染色,随后在父代种群中随机抽取另外一条染色体,作为父代2染色体。两条染色体,如图4所示。

图4 随机抽取父代种群中的两个个体Fig.4 Random Sampling of Two Individuals in the Parent Population

将父代1染色体的首位编码作为子代染色体的首位编码,对父代2染色体的首位基因编码进行交叉操作,假如两者不相等,将当前首位基因编码移至最后一位,下一位基因编码顺延至第二位基因编码,直到两条染色体首位编码一致,结果,如图5所示。

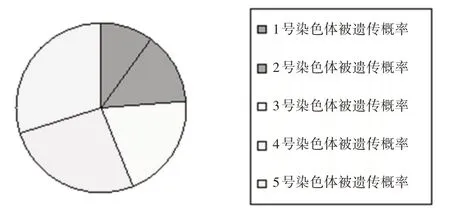

图5 首位编码操作示意图Fig.5 Operation Diagram of First Coding

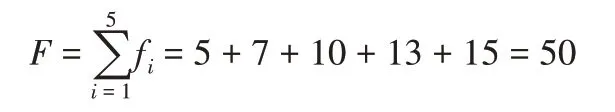

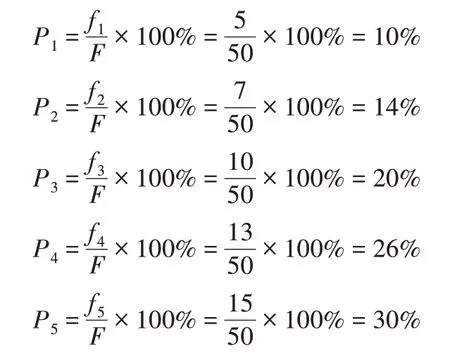

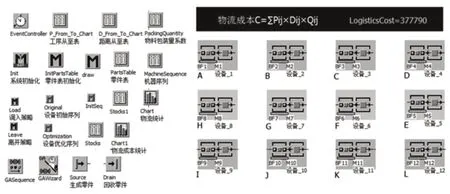

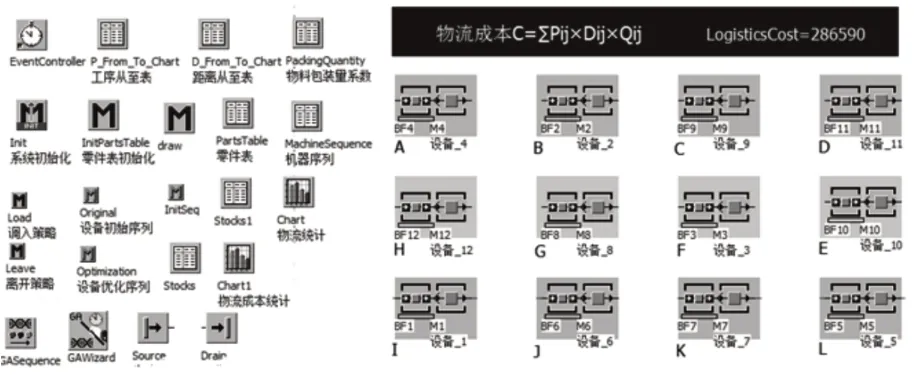

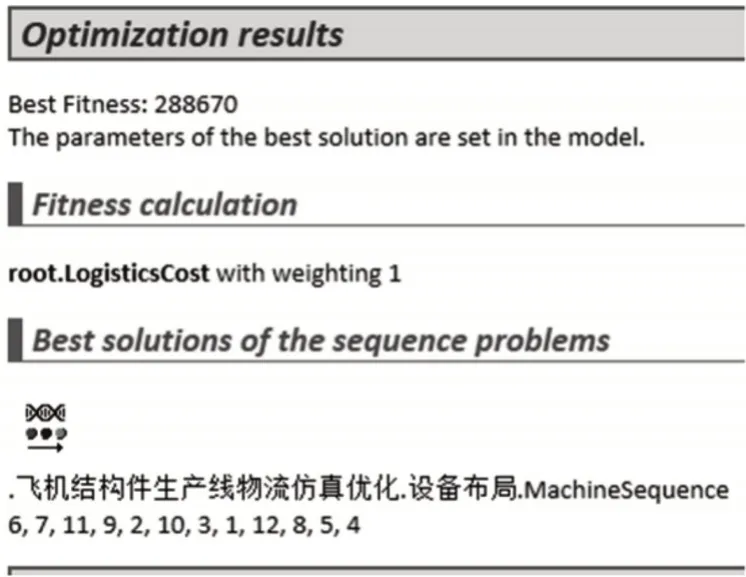

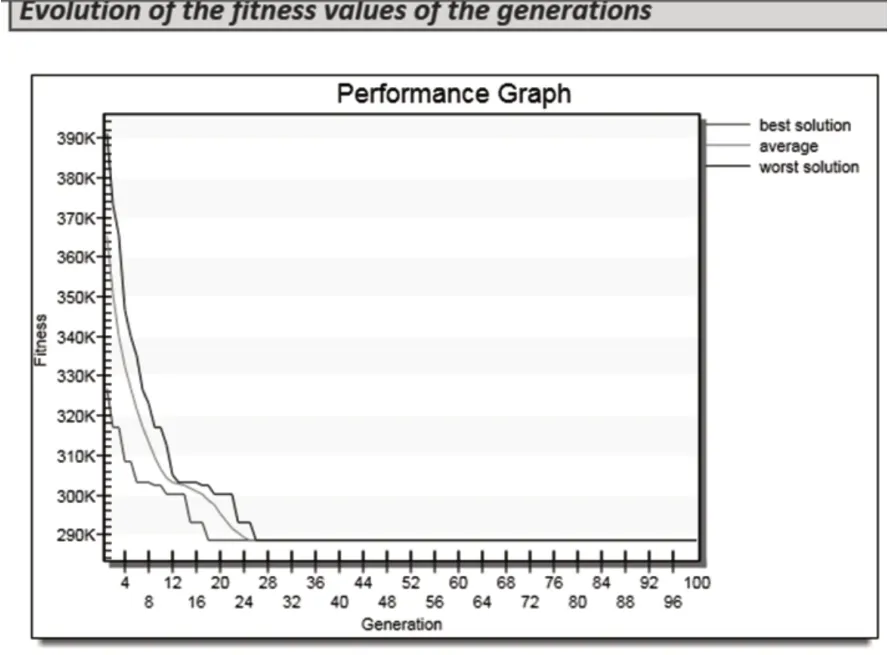

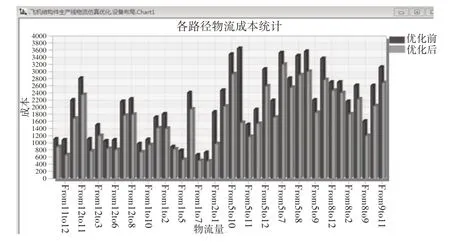

由上图确定的父代1染色体和父代2染色体的首位编码后,进行子代染色第二位基因编码进行交叉操作。首先,确定父代1染色体第一位编码和第二位编码之间的工序从至表pij解码值,记为p63=0;确定父代2染色体第一位编码和第二位编码之间的工序从至表解码值,记为p612=96。对两工序从至表解码值进行比较,记为p63 图6 第二位编码操作示意图Fig.6 Schematic Diagram of the Second Coding Operation 对于子代染色体内剩余位数基因编码,依照上述交叉规则进行交叉操作,结果,如图7所示。 图7 子代染色体示意图Fig.7 Chromosome Diagram of Offspring (2)变异操作 变异操作是模拟自然界中个体基因受到某些不可控因素产生变异的过程。在优化求解前期,变异操作将会加速最优解的寻求速度;在优化求解后期,变异操作将会避免最终解陷入局部最优解中。本例所采用的变异规则为随机选择某一位设备点基因型编码,然后在该染色体内再随机抽取某一位设备点基因型编码,两者互换位置,形成子代,示意图,如图8所示。 图8 变异操作Fig.8 Mutation Operation (3)选择操作 选择操作是指将父代种群中的个体按照某种方式直接复制到下一代,并决定了种群进化的方向。本问题采用轮盘赌法作为选择方法,其具体实现过程如下所示: 轮盘赌法(如图9所示)是通过种群中每个个体的适应度与种群总的适应度的比值大小来选择优秀个体。比值越大,则说明个体越能适应环境,存活下来的可能性越高[13]。 图9 轮盘赌法示意图Fig.9 Schematic Diagram of Roulette Method 以含有5条染色体的种群为例,种群内个体所对应的适应度函数值依次为5,7,10,13,15。该种群总的适应度为: 所以种群内个体所代表的基因型被遗传到下一代的概率依次为: 确定交叉概率为Pc=0.8,变异概率Pm=0.1,迭代次数ger=1000。 设备布局有四种形式,这里采取工艺原则布置即生产线布置方式,其排列方式采用S型排列。 由第二章的数学模型可知,本设备布局仿真模型是如何将n个设备分配到n个工作地,使生产线更具有柔性,即机器设备的排列顺序适用于大多数零件的加工工艺,使生产中物流成本最低,即: 其中,n个加工设备两两之间传递的物料按其两台设备之间工序量计算,即给定工序量pij矩阵、设备之间的距离dij矩阵以及物料量包装系数矩阵qij。特别地,对于距离矩阵,其对角线数据均为0,默认两设备之间来回搬运物料的路线是同一条路线,因此构成对角阵。 本模型是对飞机结构件生产线的设备布局进行建模,已知此生产线有12台设备,即同时具有12个工作地A~L,依据历史订单给出12个设备之间的工序传递量、距离及物料包装量系数,计算零件传递过程中的物流成本[17]。 (1)设备布局初始对应关系 给出12个工作地A−L,代表飞机结构件某生产线的12台加工设备,假定两两设备之间的距离是固定的。 初始布局设备与工作地的对应关系为M1~M12 与工作地A~L一一对应。 (2)物料仿真数据设置 按照飞机结构件机械加工厂的工站设置、历史订单与零件加工要求,给出整条生产线结构件的加工物料相关数据,即dij、pij、qij。 给出评价物流成本的Variable对象即目标函数,物流成本系数设定每单位距离每或单位体积为1,其各设备间的物流成本与物料包装量系数表一致。 (3)物流控制设置与编程 模型中用Method完成对所有的表与对象的调用,通过设置源“飞机结构件生产线物流仿真优化.设备布局.Source”对象定义生成一个Parts的Mus的相关参数与零件来源及去向,定义30s产生一个MU,由Load控制零件的入口。 运行初始模型,获取物流成本总量,得出初始布局模型,如图10所示。 图10 初始设备布局模型图Fig.10 Initial Equipment Layout Model 根据仿真运行结果,Chart与Chart1的图表输出,输出各路径的物流量与物流成本,统计各设备间物流量大小,如图11所示。 图11 初始各设备间物流量Fig.11 Initial Material Flow of Each Equipment 统计各设备间的物料成本,如图12所示。 图12 初始各设备间物料成本统计Fig.12 Material Cost Statistics of Initial Equipment 以某机械制造生产线为例,根据历史加工订单,该飞机结构件生产线设置12台机器,给定设备距离矩阵dij、工序传递矩阵pij以及物料包装量系数矩阵qij。 以物流成本最小为优化目标,将设计好的遗传算法应用到本例中,本测验中选取的参数按照表中设置,将设计好的遗传算法利用MATLAB进行实例求解。 迭代结果,如图13所示。 图13 MATLAB设备布局优化结果Fig.13 Matlab Equipment Layout Optimization Results 5.2.1 设备布局优化模型建立 通过对初始布局的分析,结合第三章设计的设备布局遗传算法,对模型中的GA模块进行设置。 (1)GA排序—GASequence设置 在Genetic Operations中设置GA遗传算子及各项参数,设置交叉概率为0.8,变异概率为0.1。 (2)遗传向导—Gawizard设置 根据第四章的设计,设置本模型为单目标优化,目标函数为物流成本LogisticsCost,设置每代容量为50,一共迭代100代,寻找最优设备排列布局。 通过对遗传算法各项及其相应参数的设定,运行遗传算法,优化后的设备布局模型,如图14所示。 图14 优化后的设备布局模型Fig.14 Optimized Equipment Layout Model 5.2.2 设备布局优化模型结果分析 (1)遗传算法优化结果 通过运行Gawizard,可以得出优化模型的具体报告,如图15所示。由图15可知遗传算法优化后的最佳适应度为288670,已在图14中的目标函数体现,优化的最佳设备序列为[6,7,11,9,2,10,3,1,12,8,5,4],具体的设备布局图,如图14所示。最终优化后的世代适应度性能图,如图16所示。 图15 遗传算法优化结果Fig.15 Optimization Results of Renetic Algorithm 图16 世代适应度性能图Fig.16 Generation Fitness Performance Chart (2)模型中图表优化结果 通过遗传算法优化,模型优化后的各路径流量大小,如图17所示。各路径物流成本,如图18所示。 图17 优化后各路径物流量Fig.17 Optimized Material Flow of Each Route 图18 优化后各路径物流成本Fig.18 Optimization Logistics Cost of Each Route (3)仿真优化结果对比 分析设备布局的初始模型与优化后的仿真模型,按照机器序列结果获得仿真数据,通过比较优化前后的设备布局的物流数据统计等,得出以下结果: ②仿真模型优化前后的各路径的物流量对比图,如图19所示。仿真模型优化前后的物流成本对比图,如图20所示。 图19 各路径物流量对比Fig.19 Comparison of Mass Flow of Each Route 图20 物流成本对比Fig.20 Logistics Cost Comparison 通过以上初始仿真模型与遗传算法优化后的模型对比,可以发现优化后的总加工时间、各设备间传递的物流量即物料成本均有效的减少了,即该生产线提高了物料的运行效率,生产成本有了明显降低。 针对当前生产线布局的不足,采用遗传算法对其设备布局问题进行优化求解,寻求最优设备布局方案。 在优化过程中,考虑到实际设备布局情况,传统遗传算法交叉法则将会引起布局错误,提出采用以两设备之间的历史订单数最大为约束条件来进行交叉的新交叉法则。 采用MATLAB软件和Plant Simulation软件对该模型进行仿真,两者仿真结果接近,证明这里遗传算法的可行性和稳定性。 仿真结果表明: 优化后的设备布局在实际生产过程中有效降低了物流成本,且各设备间的物流量较为均衡,提高了实际生产过程中的经济性,为当前智能生产的发展提供了理论支持。

3.5 遗传算法的进化参数确定

4 设备布局问题遗传算法设计

4.1 建立仿真模型

4.2 仿真模型分析

5 飞机结构件设备布局实例优化

5.1 MATLAB软件仿真优化

5.2 Plant Simulation软件仿真优化

6 结论

——基于人力资本传递机制

——基于反向社会化理论的实证研究

——基于子女数量基本确定的情形