结合虚拟样机技术的刮板链故障受力特性分析

张 行,江 帆,贾晨曦,张 鑫

(1.江苏建筑职业技术学院智能制造学院,江苏徐州 221116;2.中国矿业大学机电工程学院,江苏徐州 221116)

1 引言

煤炭作为我国最主要的能源,对国民经济和社会发展的作用不可替代[1],“三机配套”综采技术集支护、设备推进、采煤和物料运输等为一体,是目前应用最为广泛的井下开采技术。刮板输送机承担着采煤机截割煤壁落煤的第一道工序,是综采工作面协同高效采煤的关键机械装备[2]。我国所研制的刮板输送机平均开机率只有17%,设备寿命低、故障率高[3],刮板链故障失效约占所有故障的63%[4],其中以卡链和断链故障最为常见。

受到自身材质、过载磨损、异常冲击以及人为因素等的影响,刮板链是链传动系统最易发生故障的组成部件,其受力变化可直接反映刮板输送机的运行状态。因此,研究典型故障工况下刮板链的受力变化特性,对于刮板输送机的安全可靠运行意义重大。

刮板链是链传动系统的关键组成部件,工作环境较为恶劣,对其受力特性研究较为困难。

目前对刮板链的受力特性研究包括基于数学模型的理论分析[5−6]以及简单的实验测量[7],集中于正常工况条件下单链系统刮板链的受力分析与测试,尚缺乏对双链系统故障工况下刮板链受力行为的研究。

研究中基于虚拟样机技术[8]建立了双链链传动系统虚拟样机模型,模拟刮板输送机的实际生产环境,研究了不同运行状态下刮板链的受力特性,可为刮板输送机的故障诊断提供理论支撑和技术解决方案,有效提高刮板输送机运行的可靠性。

2 虚拟样机建模

2.1 刮板输送机三维建模

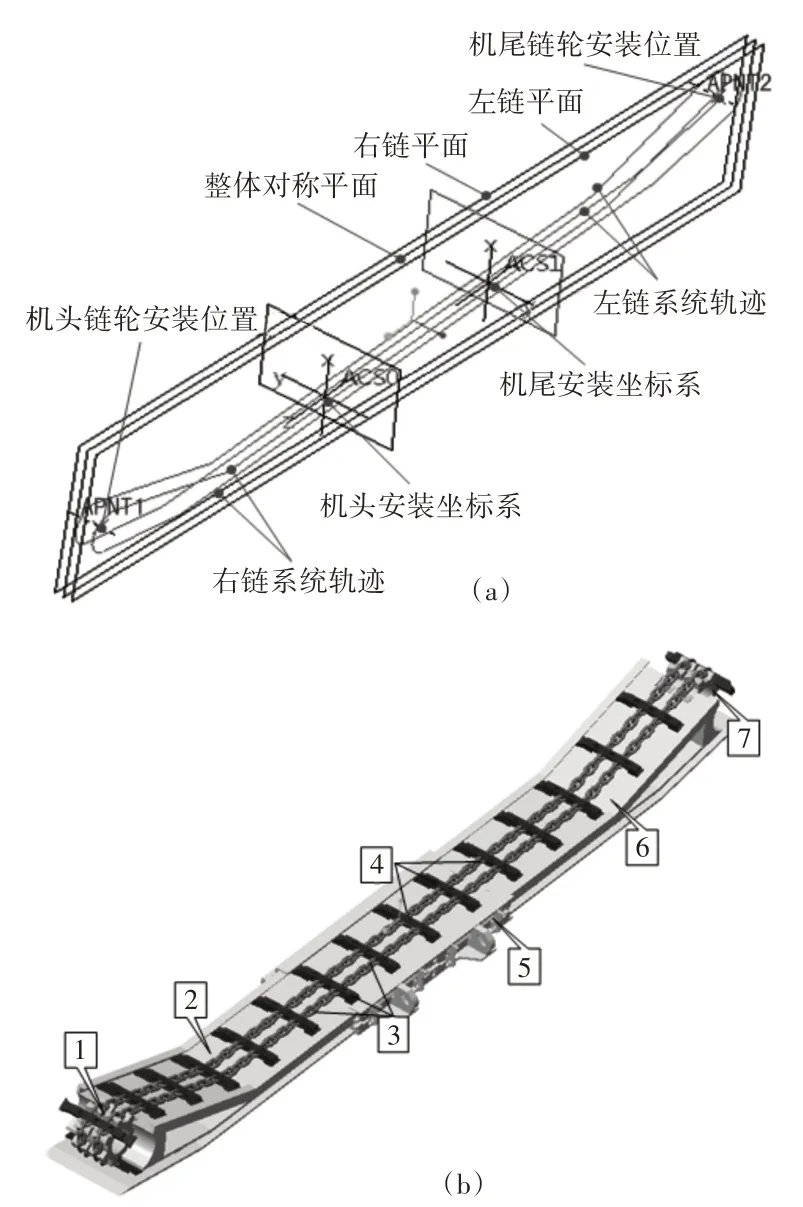

基于Creo2.0结构设计模块对SGZ1250/3×1200型刮板输送机链传动系统的关键部件进行参数化建模[9],并采用“自顶向下”的设计方法建立装配体骨架模型,对各组成部件进行虚拟装配,进而快速建立中双链刮板输送机三维模型。研究中建立了刮板输送机骨架模型,如图1(a)所示。图中左(右)链平面和左(右)链系统轨迹用于左(右)单链系统的安装,所示基准轴及对应的基准点APNT1和APNT2用于机头、机尾链轮的安装定位,安装坐标系ACS0和ACS1用于确定不同槽体的安装位置。依据单链系统轨迹可快速构建左(右)单链系统装配体,基于参数化建模和骨架模型可快速修改关键部件的几何尺寸和各组成模块的装配关系,进而实现刮板输送机关键部件的模型构建和三维模型的快速更新。所建模型主要包括驱动机构、槽体和单链系统等,如图1(b)所示。驱动机构包括机头和机尾链轮;槽体由机头、机尾槽及中部槽组成;单链系统分为左、右单链系统,由横链、立链和刮板组成。

图1 刮板输送机三维模型Fig.1 3D Model of Scraper Conveyor

2.2 虚拟样机模型

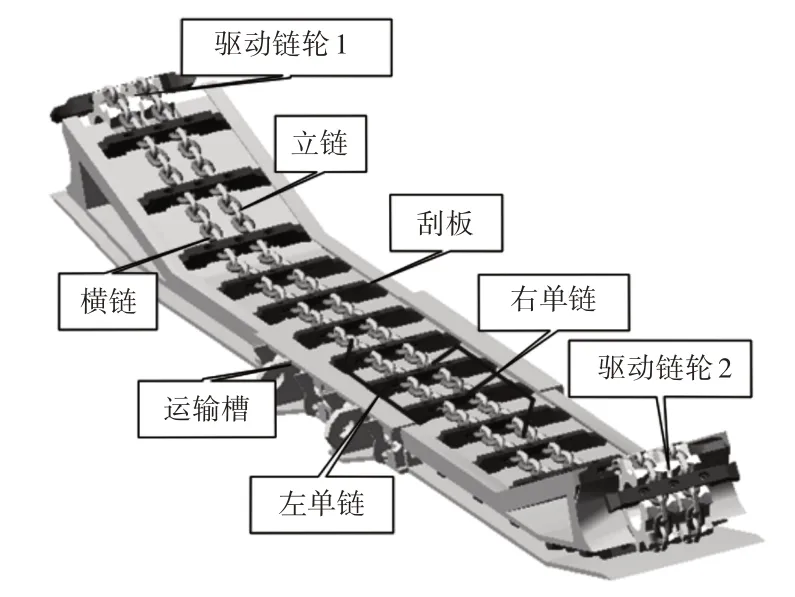

将所建立的刮板输送机三维模型导入ADAMS 仿真软件并进一步进行模型简化,通过设置部件的实体属性,建立各组成部件之间的约束关系,最终可构建双链链传动系统的虚拟样机模型,如图2所示。虚拟样机模型主要包括驱动链轮、左(右)单链系统和运输槽等主要部分,由2个驱动链轮、1个运输槽、32个刮板和380个刮板链共同构成封闭的双链牵引链传动系统。在驱动链轮的作用下,刮板和刮板链可沿着运输槽循环运行。

图2 链传动系统虚拟样机模型Fig.2 Virtual Prototype Model of Chain Drive System

2.3 求解设置

刮板输送机实际运行过程中,链传动系统在驱动链轮与刮板链的啮合作用下连续运输物料,各关键组成部件之间存在着复杂的运动和约束关系。对不同部件之间的约束关系进行设置,如图3(a)所示。

图3 运行条件Fig.3 Operating Conditions

其中:(1)驱动链轮和系统框架之间设置平面旋转副;(2)驱动链轮和刮板、驱动链轮和横链、运输槽和刮板、运输槽和立链以及相邻刮板链之间设置接触副;(3)运输槽与系统框架、刮板和与其接触的链条之间设置固定副。模型的仿真求解属于多刚体系统的多接触求解问题,为了克服求解困难、避免接触干涉,设置GSTIFF积分器的求解算法为SI2降阶法,不同部件之间接触副的刚度系数k=1.0×104Nmm、阻尼系数为c=50N·s/mm,设置仿真时长为4s,仿真步数(steps)为1.0×104步。对驱动链轮的平面旋转副施加转速驱动,驱动函数设置为:step(time,0,0,1,2.56),如图3(b)所示。

链轮的转速在(0~1)s时间内线性增加至2.56rad/s,并匀速运行至4s时刻,以此确保刮板链和刮板最终以1m/s的速度沿运输槽稳定平稳运行。

3 刮板链故障工况

刮板输送机实际传输过程中,刮板链的主要故障失效形式为卡链故障和断链故障,以正常工况下链传动系统的虚拟样机建模与仿真设置(图3)为基础,通过设置故障失效条件,可用于研究卡链故障工况和断链故障工况条件下刮板链的受力变化规律。链传动系统发生卡链故障时,故障位置处刮板链卡顿绷紧;发生断链故障时,故障位置处刮板链断裂,相邻刮板链接触中断并分离。为了分析刮板链的故障失效行为,设置横链与立链之间接触副的刚度系数k突增模拟链传动系统的张紧卡链,通过解除横链与立链之间的接触副模拟刮板链的断裂分离。通过设置接触副的主要参数可快速模拟卡链故障和断链故障的发生,进而实现刮板链的受力特性分析。

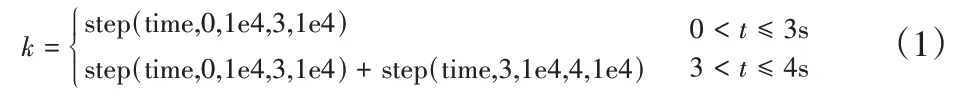

(1)卡链故障工况

为模拟卡链故障的发生,对运输槽平直段立链part 20和相邻横链part 020 之间接触副的刚度系数k,如图4 所示。设置如下:①在(0~3)s内,接触刚度k值和正常工况下相同,即k=1.0×104Nmm;②在(3~4)s内,刚度增大为k=2.0×104Nmm。即:

图4 刮板链故障设置示意图Fig.4 Setting of Chain Faults

将右单链系统横链part020和立链part21之间的接触副标记为#2,相对应地,将左单链系统相同位置的接触副标记为#1。

(2)断链故障工况

为模拟断链故障的发生,通过编写Simulation Script 脚本控制命令解除右单链系统立链part20 和横链part020 之间的接触副:①在(0~3)s内,接触副与正常运行工况下的设置相同;②在(3~4)s内,设置脚本命令使指定ID的接触副失效。脚本指令的具体设置如下:

!Insert ACF commands here:

SIMULATE/DYNAMIC,END=3.0,STEPS=7500 DEACTIVATE/CONTACT,ID=21

SIMULATE/DYNAMIC,END=4.0,STEPS=10000

4 刮板链故障受力特性

相邻刮板链之间的接触力能够直接反映链传动系统的运行状态,研究故障工况下刮板链的受力特性可通过分析刮板链之间接触力的变化规律来实现。

4.1 接触力变化特性

基于刮板链故障工况设置进行仿真求解,当发生卡链故障时,可得接触副#1和#2处的接触力变化,如图5所示。由图可知,刮板输送机的运行经历了开机起动、匀速运行和故障状态3个阶段:(1)在(0~1)s内,链传动系统起动加速,运行状态不稳定,接触副#1和#2的接触力变化不规律;(2)在(1~3)s内,链传动系统正常运行且处于稳定状态,受到多边形效应的影响,接触副#1和#2的接触力皆呈现规律的周期性波动,波动周期约为0.4s;(3)在(3~4)s内,链传动系统发生卡链故障,接触副刚度系数k突增致使刮板链卡顿,左、右单链系统各自对应接触副#1和#2的接触力相对于正常阶段皆明显增大,并在t=4s 时刻分别增大至2703N 和2770N。

图5 卡链故障工况下双链系统相同位置处的刮板链接触力变化Fig.5 Contact Force of Scraper Chains at Same Position of Double−Chain System for Chain Jam

进一步地,可分析链传动系统断链故障工况下接触副#1和#2处的接触力变化,如图6所示。

图6 断链故障工况下双链系统相同位置处的刮板链接触力变化Fig.6 Contact Force of Scraper Chains at Same Position of Double−Chain System for Chain Breakage

与卡链故障工况类似,断链故障工况下刮板链接触力同样经历3个阶段的变化:(1)在(0~1)s的起动加速阶段,接触副#1和#2的接触力变化不规律。(2)在(1~3)s内,接触副#1和#2的接触力均呈现周期性波动,波动周期约为0.4s。(3)在(3~4)s内,指定ID的接触副被解除,接触副#2所处的右单链系统断裂,相互接触的刮板链分离,接触力瞬间降低,由于横链part020 和相邻的立链part21之间仍存在部分区域接触,故接触副#2的接触力逐渐衰减为零;右单链系统发生断链故障后,左单链系统被张紧,接触副#1的接触力明显增大,并在t=4s时增大至2803N。

4.2 刮板链故障测试实验

本节通过开展刮板链故障测试实验测量刮板链的实际应变值,基于实验方法验证双链链传动系统虚拟样机模型的有效性,并对刮板链故障受力变化特性做进一步研究。

4.2.1 故障测试实验台

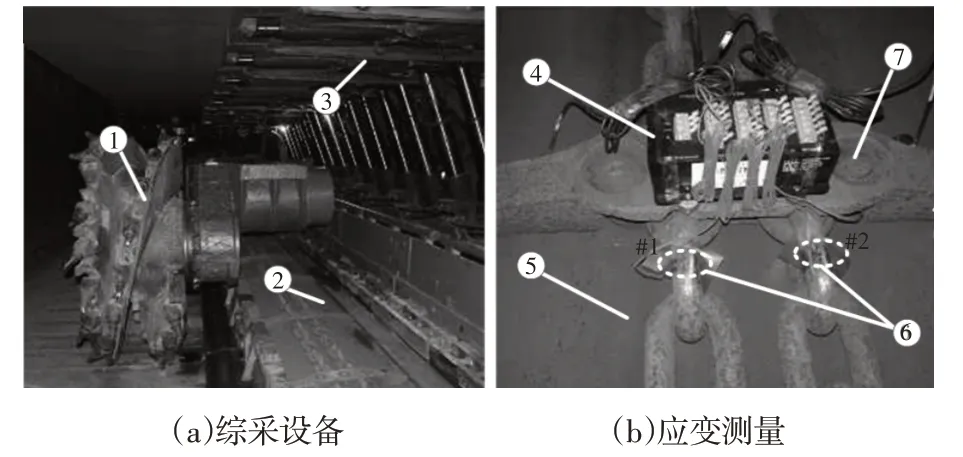

实验依托于SGZ630/55型刮板输送机实物样机展开,实验装置由刮板输送机、应变传感器、无线采集设备和计算机等组成。所述故障测试实验设备的现场安装,如图7所示。SAK120型应变传感器以半桥贴片方式胶粘于刮板链的上表面,用于测量左、右单链系统相同位置处刮板链的应变值,传感器的布置采用双链系统布置方式,测试位置分别标记为测点#1 和#2,如图7(b)所示。TST5925EV 无线动态采集仪体积较小,通过底部磁座吸附于刮板上表面,可随刮板同步运行,用于刮板链应变数据采集,并将信号传输至远程无线AP,最终存储于计算机进行数据处理。刮板输送机开机起动,最终以V0=1m/s的速度沿中部槽匀速平稳运行。

图7 链传动系统故障测试实验台:(a)综采设备;(b)应变测量Fig.7 Test Bench for Fault Testing of Chain Drive System

以上述实验条件为基础,开展链传动系统的卡链故障和断链故障实验,对故障工况下刮板链的应变信号进行无线采集及远程传输、存储。故障条件设置如下:

(1)卡链故障

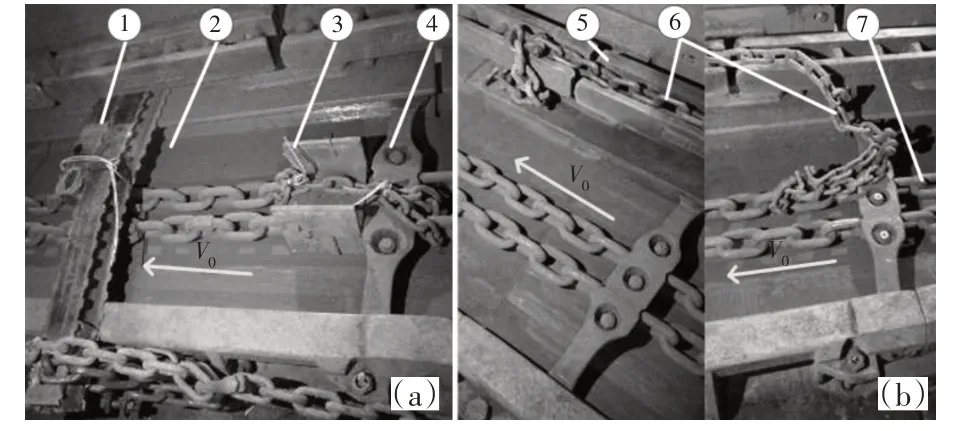

在刮板输送机中部槽顶板表面固定冲击梁,并在刮板上布置工字钢型障碍物,如图8(a)所示。

图8 刮板链故障实验Fig.8 Fault Experiment of Scraper Chain

刮板输送机正常运行时,障碍物可随着刮板沿中部槽中板表面同步运行,并与冲击梁相撞,造成电机的堵转,导致刮板链的卡顿。

(2)断链故障

将牵引链的一端与中部槽销轨固定,另一端与刮板输送机右单链系统的刮板链连接,如图8(b)所示。牵引链链条的尺寸规格为Φ10×40mm;因牵引链承载强度远弱于实验台刮板链,刮板输送机运行时牵引链随着刮板链共同运行并逐渐拉紧,最终达到张力承载极限发生断裂,以此模拟刮板链断链发生的瞬态过程。

4.2.2 实验验证与分析

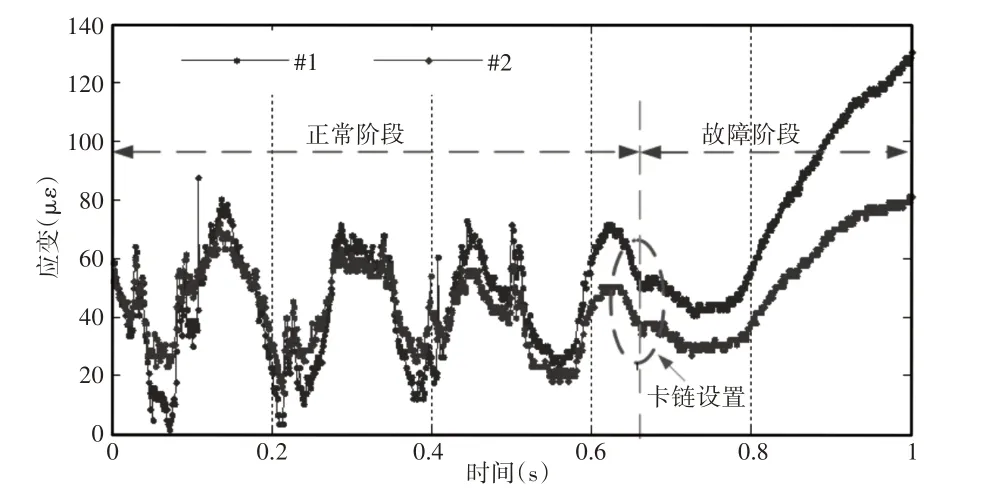

依据故障实验可获得卡链故障发生时测点#1 和#2 的应变值,如图9所示。由图分析可知,在正常阶段,测点#1和#2的实测应变值呈现周期性波动,波动周期约为0.2s;在t=0.66s时,卡链故障发生使刮板链张紧,测点#1和#2的应变值皆明显增大,并在t=1s时分别增至130.6με和81.29με。与图5所述卡链故障工况下的虚拟样机仿真结果对比,可知:(1)在正常阶段,左、右单链系统接触副#1和#2的接触力与刮板链的实测应变皆表现出周期性波动;(2)卡链故障发生阶段,与刮板链测点#1和#2的实测应变变化规律一致,接触副#1和#2的接触力值均明显增大。

图9 卡链故障工况下双链系统相同位置处的刮板链应变Fig.9 Strain of Scraper Chains at Same Position of Double−Chain System for Chain Jam

研究断链故障发生时刮板链测点#1和#2的应变值,如图10所示。

图10 断链故障工况下双链系统相同位置处的刮板链应变Fig.10 Strain of Scraper Chains at Same Position of Double−Chain System for Chain Breakage

由图可知:正常运行阶段测点#1和#2的应变值均呈现周期性波动,波动周期约为0.2s;在t=0.66s时,断链故障发生使得右单链系统测点#2的应变值明显下降,继而左单链系统绷紧使得测点#1的应变值明显增大。与图6所述断链工况下的虚拟样机仿真结果对比,可知:(1)在正常阶段,左、右单链系统接触副#1和#2的接触力与实测应变值的变化规律一致,皆呈现周期性波动;(2)解除接触约束右单链系统断裂,接触副#2的接触力明显下降,接触副#1的接触力明显增大,与断链故障工况下的实测应变值变化规律一致。

此外,链传动系统的啮合传动具有明显的多边形效应[10],刮板链稳定运行状态下的受力变化呈现周期性波动,波动周期tN的大小与驱动链轮的转速n、齿数N有明确关系,即:

由式(2)进行理论计算,可得:SGZ630/55型刮板输送机刮板链应变信号的理论波动周期为0.17s,与实测刮板链应变数据曲线的波动周期一致;SGZ1250/3×1200型刮板输送机刮板链张力信号的理论波动周期为0.35s,与虚拟样机仿真求解所得接触力曲线的波动周期一致。

因此,所建立的双链链传动虚拟样机模型可有效地模拟刮板输送机的实际运行工况。

5 总结

刮板输送机不断向重型化、大功率、长距离和智能化方向发展,文章基于链传动系统虚拟样机仿真和刮板链故障测试实验,研究了正常运行、卡链故障和断链故障工况下刮板链的受力行为,通过对刮板链故障受力特性的研究,为开展重型刮板输送机的状态监测及故障诊断方法研究提供了依据,并可应用于设备的智能维护管理,确保煤矿安全高效生产。