中低速磁浮液压系统清洁工艺研究及应用

旷世杰

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

由于磁浮列车拥有爬坡性能强、舒适性高、安全环保、噪声低等明显的优势,研究磁浮列车技术对于轨道交通行业的发展具有重要意义。制动系统作为磁悬浮列车极为重要的系统,除了起到保证列车和乘客安全的作用外,对磁浮列车运营中乘客体验和线路运行准时性等各方面也均有决定性的作用[1]。磁浮列车采用液压制动和液压辅助支撑方式,熟练掌握液压系统的清洗方法至关重要,对提升液压系统的安全性、稳定性、可靠性意义重大。

1 液压系统清洁现状

1.1 液压系统清洁概述

造成液压系统失效的根源主要有流体污染、流体泄漏、流体理化性能变化、气蚀、过热及系统过载等,均可导致系统失效。其中流体污染是系统失效的最主要根源,因此流体污染度检测和控制是液压系统维护的关键技术措施[2]。为了保证磁浮液压系统的安全可靠性,在注油之前必须将回路里面的杂质清除干净,保证流体不受污染。

1.2 解决方案

磁浮列车与传统轮式轨道交通车辆相比有着明显的不同:一是车辆行驶时轮轨不接触;二是磁浮车辆的制动完全依靠走行部与轨道摩擦来实现;三是每节车都设计有支撑轮,在列车断电或因故障而无法悬浮时,需用支撑轮进行救援。磁浮液压系统由液压制动系统和液压支撑系统组成,为了防止不同系统管路相互污染,整个液压系统不能够同时进行清洁作业。针对这样的情况,考虑采用单系统回路清洗的方式,从而实现整车清洁作业高效地完成。

2 磁浮液压系统结构

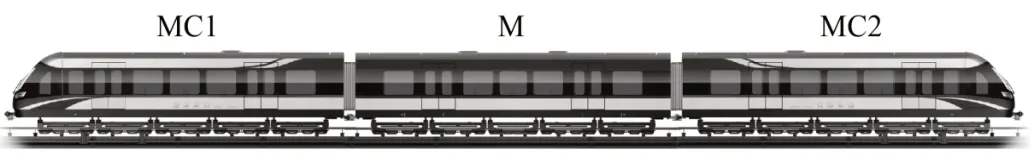

中低速磁浮列车一般采用=MC1−M−MC2=三编组方式,每节车都为动力车,如图1 所示。磁浮走形部由5个基本结构相同的悬浮架模块组成,单个悬浮架模块由模块装配、悬浮电磁铁、直线电机、基础制动装置、支撑轮等部件组成,如图2 所示。每个悬浮架模块有1 对基础制动装置,每节车5 对基础制动装置分别由2 个电液控制单元控制。每个悬浮架模块有8 个支撑轮,每节车40 个支撑轮分别由1 个液压辅助单元控制。

图1 中低速磁浮列车编组图

图2 悬浮架模块

3 液压系统清洁设备

3.1 所需设备及物料

液压清洁机、开口扳手(14 mm、17 mm、19 mm)、无纺布、塑料手套、塑料油桶、液压软管(SN6)、快换式接头、锥孔堵头、液压注油装置。

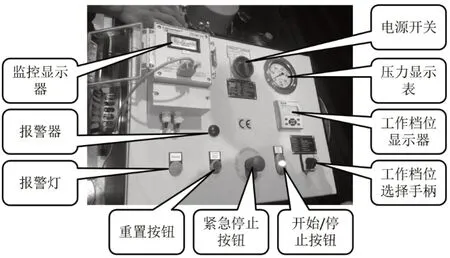

3.2 液压清洁机

液压清洁机用于清洁液压管道系统,同时也用于制动管道和液压设备单元的注油和排气。液压清洁机主要由控制面板、线缆和软管等部件组成。控制面板主要用于操作液压清洁机及显示液压清洁机的一些基本信息和基本结构,由各种功能按钮和显示信息屏组成,见图3。

图3 液压清洁机控制面板

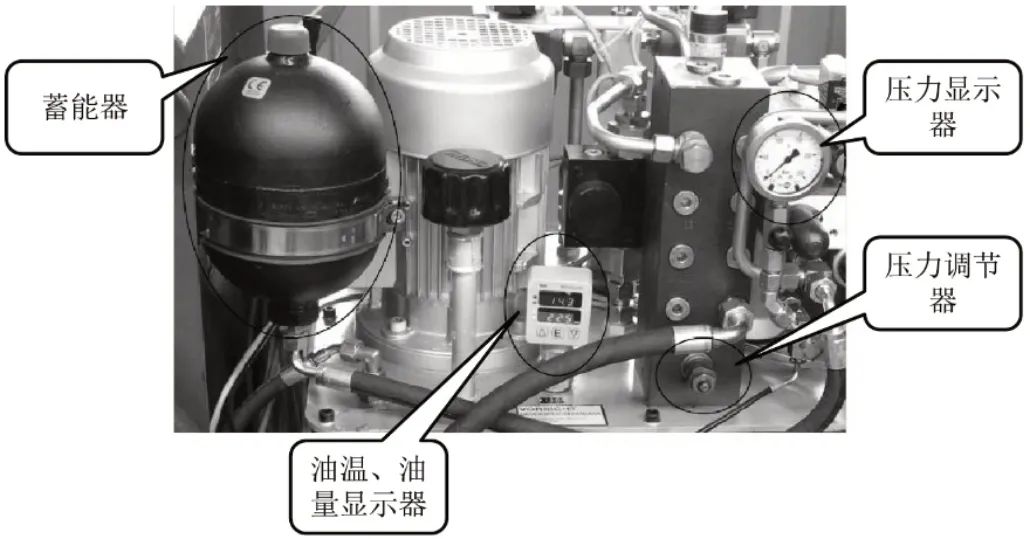

3.3 液压清洁机部件

液压清洁机部件主要由蓄能器、压力调节器、过滤器、污染指示器、脉冲压力显示器、吸油口等组成,见图4。

图4 液压清洁机主要部件

3.4 液压注油装置

液压注油装置由快换式接头、堵头、分油块组成,分为进油装置和回油装置,如图5 所示。其主要作用是可以将多个液压回路并联成一个系统,由此可减少清洁步骤,提高整个液压系统清洁工作效率。

图5 液压注油装置

4 液压油纯度要求

4.1 液压油纯度等级

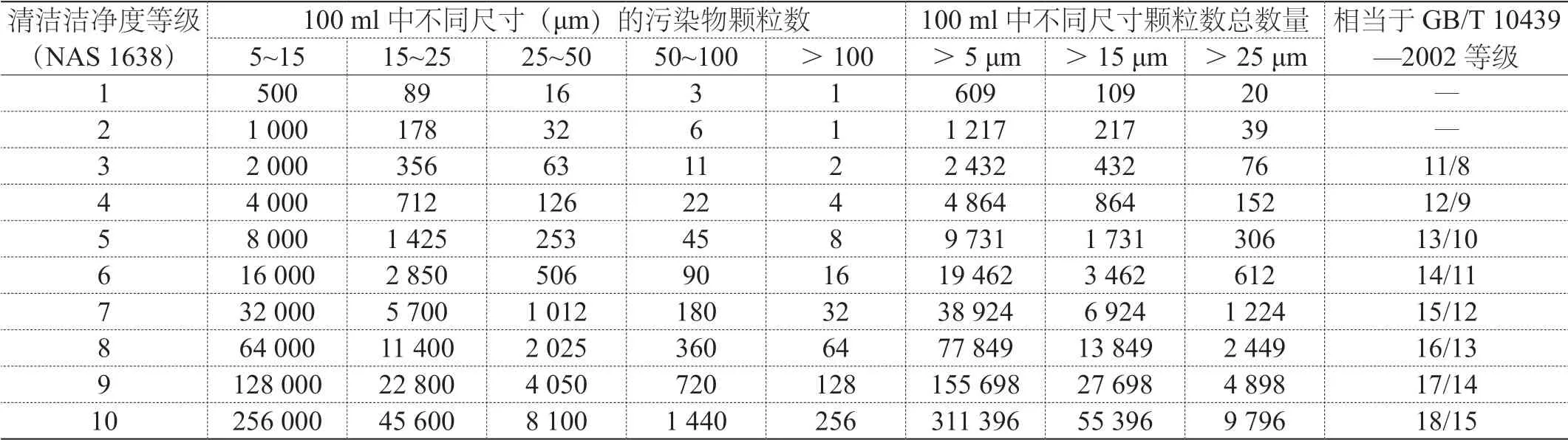

液压油中混入过多的颗粒物会堵塞油滤、擦伤密封件、堵塞或磨损元件[3]。但液压油在生产及使用过程中不可能做到完全没有颗粒物。目前我国润滑油生产厂家对液压油的颗粒物还是以“机械杂质”<0.005%来控制的,而国外多用美国宇航局(NAS)的NAS 1638 清洁度级别来衡量。目前我国制定标准为“GB/T 14039—2002 液压传动油液固体颗粒污染等级代号”,NAS 1638 纯度等级与GB/T 14039—2002 纯度等级对应关系如表1 所示。

表1 液压油液污染洁净等级对照表(NAS 1638 与GB/T 14039—2002)

4.2 磁浮液压系统纯度要求

为确保液压制动系统的正常运行,整个液压系统内的油的纯度等级至少应为:NAS 1638/8;颗粒尺寸5~15 µm。因此清洁各磁浮液压部件时,只可使用NAS ≤6液压油进行清洁;管道入口油纯度NAS ≤6,管道出口油纯度NAS ≤8。

5 液压系统清洁方案

根据磁浮液压各子系统功能的不同,制定两种不同的清洁工艺方法,以适应功能需求。每节车制动系统可采用同一种方法进行,辅助支撑系统则采用另外一种方式进行。

5.1 液压制动系统清洁方案

5.1.1 液压制动系统回路

液压制动管路原理图如图6 所示,根据管路特点,将液压管路清洗时分为3 个回路分别进行清洗。

图6 液压制动原理图

(1)第一回路:电液控制单元(EHU1)A 口到悬浮架模块(1/2)的液压制动夹钳(C04、C05)管路;电液控制单元(EHU2)A 口到悬浮架模块(3/4/5)的液压制动夹钳(C04、C05)管路。

(2)第二回路:电液控制单元(EHU1)T 口到悬浮架模块(1/2)的液压制动夹钳(C04、C05)管路;电液控制单元(EHU2)T 口到悬浮架模块(3/4/5)的液压制动夹钳(C04、C05)管路。

(3)第三回路:电液控制单元(EHU1)P 口到蓄能器(B04)的管路;电液控制单元(EHU2)P 口到蓄能器(B04)的管路。

5.1.2 电液控制单元A 口到液压制动夹钳管路(主液压管路)清洁步骤

(1)确定油量和油温:打开液压清洁机控制面板的电源开关,确定液压清洁机油箱内的油位在指定高度,油温在60℃以下。若液压清洁机油箱油位不够,从液压清洁机吸油口手动向油箱注入干净的液压油至油箱高度指示器的红线处,然后用软管将油桶与吸油口连接,开启液压清洁机进行液压清洁机自动吸油,当液压清洁机自动吸油至油箱容量的80%时,液压清洁机自动停止吸油。

(2)自动清洗:液压清洁机每次清洁管路前,必须进行液压清洁机内部自动清洗。松开液压清洁机注油口和回油管的快速接头,开启液压清洁机及监控系统。当系统采集5 次数据且其中至少有3 次符合磁浮液压制动管路清洁标准(见表1)时,停止液压清洁机自动清洗。

(3)设定清洗压力:开启液压清洁机调压挡位,将压力调节器的螺母旋松,旋动压力调节器,同时观察液压清洁机控制面板上压力显示表的读数,将清洗压力调节为1.3~1.5 MPa。调节好后,停止液压清洁机。

(4)准备工作及球阀状态确认:断开管路与电液控制单元(B02)A 口连接的快速接头(B05);确认B09球阀处于打开状态。

(5)连接进油管路:将带过滤器的清洁设备连接进油装置进油口,使用液压软管一端连接进油装置出油口,另一端连接管路入口(EHU 的A 口)的快速接头(B05)。

(6)连接回油回路:将回油装置连接液压制动夹钳单元(C04、C05)进油口对侧的排气测试接头(C0401和C0501);将回油装置连接至带过滤器的清洁设备的回油口。

(7)清洁管路:将档位选择器旋至带监控的清洗挡位处,并通过数据监控线将液压清洁机与电脑连接起来进行监测。开始清洗回路,根据管长和敷设类型(例如多偏置管)清洁10~15 min。

(8)检查油纯度:通过监测器对清洁后的油液洁净度进行5 次数据采集,确认采集的5 次数据中至少有3次数据满足磁浮液压制动管路清洁标准;如没有3 次数据满足标准,需继续开启液压清洁机,并重复清洁步骤。

(9)恢复液压管路:清洗完整个回路后,将清洗过程中拆下的管路恢复好。

5.1.3 电液控制单元T 口到液压制动夹钳管路(备用缓解回路)清洁步骤

(1)依照5.1.2 节中的步骤(1)~(3)进行。

(2)准备工作及球阀状态确认:断开管路与电液控制单元(B02)T 口连接的快速接头(B05);确认将B09 球阀切换至切除状态。

(3)连接进油管路:将带过滤器的清洁设备连接进油装置进油口,使用液压软管一端连接进油装置出油口,另一端连接管路入口(EHU 的T 口)的快速接头(B05)。

(4)连接回油回路:将回油装置连接液压制动夹钳单元(C04、C05)进油口对侧的排气测试接头(C0401和C0501);将回油装置连接至带过滤器的清洁设备的回油口。

(5)以上步骤完成后,依照5.1.2 节中步骤(7)~(9)完成此回路管路的清洗。

5.1.4 电液控制单元P 口到蓄能器(B04)的管路清洁步骤

(1)依照5.1.2 节中的步骤(1)~(3)进行。

(2)准备工作:断开管路与电液控制单元(B02)P 口连接的快速接头(B06)。

(3)连接进油管路:将带过滤器的清洁设备连接进油装置进油口,使用液压软管一端连接进油装置出油口,另一端连接管路入口(EHU 的P 口)的快速接头(B06)。

(4)连接回油回路:将回油装置连接蓄能器的测试接头(B0401);将回油装置连接至带过滤器的清洁设备的回油口。

(5)以上步骤完成后,依照5.1.2 节中步骤(7)~(9)完成此回路管路的清洗。

5.2 液压支撑管路的清洁

5.2.1 液压支撑管路回路

液压支撑管路原理图如图7 所示,根据管路特点,将液压支撑管路清洗时分为2 个回路分别进行清洗。

图7 液压支撑管路原理图

(1)第一回路:液压支撑单元(H01)A 口到悬浮架模块(1/2/3/4/5)支撑轮油缸的管路;手动泵(H10)连接的管路;液压支撑单元(H01)和手动泵(H10)连接的管路为连通管路,可同时清洁。

(2)第二回路:液压支撑单元(H01)P 口到蓄能器(H02)的管路。

5.2.2 液压支撑单元A 口到支撑管路清洁步骤

(1)依照5.1.2 节中的步骤(1)~(3)进行。

(2)准备工作:断开管路与液压支撑单元(H01)A 连接的快速接头(H05)。

(3)连接进油管路:将带过滤器的清洁设备连接进油装置进油口,使用液压软管一端连接进油装置出油口,另一端连接管路入口的快速接头(H05)。

(4)连接回油回路:将回油装置连接支撑轮油缸(S04)的排气测试接头和手动泵管路的快速接头(H08);将回油装置连接至带过滤器的清洁设备的回油口。

(5)以上步骤完成后,依照5.1.2 节中步骤(7)~(9)完成此回路管路的清洗。

5.2.3 液压支撑单元P 口到蓄能器(H02)的管路清洁步骤

(1)依照5.1.2 节中的步骤(1)~(3)进行。

(2)准备工作:断开管路与液压支撑单元(H02)P 口连接的快速接头(H04)。

(3)连接进油管路:将带过滤器的清洁设备连接进油装置进油口,使用液压软管一端连接进油装置出油口,另一端连接管路入口(HCU 的P 口)的快速接头(H04)。

(4)连接回油回路:将回油装置连接蓄能器的测试接头(H0201);将回油装置连接至带过滤器的清洁设备的回油口。

(5)以上步骤完成后,依照5.1.2 节中步骤(7)~(9)完成此回路管路的清洗。

6 结论

液压油的清洁程度影响着液压油的品质,同时影响着液压系统的工作性能。因此,液压管道应采用专业设备进行毫无遗漏的清洗,不留死角,这也是系统调试之前的必做工作。通过对磁浮车辆单系统分回路清洁,解决了整车液压系统的清洁问题。磁浮液压系统清洁工艺在批量生产前及过程中进行了大量的改进和优化,在清洁工艺方面也逐步积累经验,对后续磁浮车辆产品及其他相关领域的液压清洁工艺具有一定指导意义。