Er对Al-Zn-Mg合金微观组织与摩擦性能的影响

丁许栩,吴晓蓝,王 为,饶 茂,毛雪晶,高坤元,魏 午,黄 晖

(1. 北京工业大学 新型功能材料教育部重点实验室,北京 100124;2. 西南铝业(集团)有限责任公司,重庆 400000)

7×××系铝合金因其具有比强度高、加工性能好等特点,被广泛应用于航空航天、交通运输等领域[1],然而在对耐磨和载重性能要求较高的应用中[2],7×××系铝合金往往因其相对较差的摩擦性能而受到限制。因此,7×××系铝合金的摩擦性能是目前值得关注的方向。

金属材料的摩擦性能与其微观组织及力学性能密切相关[3-4]。国内外研究[5-6]发现,向7×××系铝合金中添加微量稀土元素,将有望改善铝合金组织,并提高其力学性能。因此本研究希望通过向Al-Zn-Mg合金中添加微合金化元素Er,从而改善合金微观组织并提高合金力学性能,进而改善Al-Zn-Mg合金的耐摩擦性能。

1 试验材料及方法

1.1 材料的制备

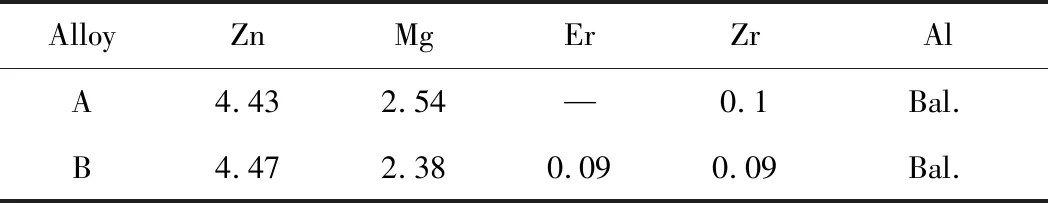

试验合金原料为高纯铝,纯锌,纯镁,Al-6wt%Er、Al-10wt%Zr中间合金,通过电阻炉熔炼制得,实际化学成分如表1所示。合金先经350 ℃×10 h+475 ℃×12 h 均匀化处理,然后在450 ℃下连续热轧(压下量90%),再在470 ℃固溶2 h,最后在120 ℃时效0~216 h。

表1 试验合金实际化学成分(质量分数,%)

1.2 结构表征及性能测试

采用HXD-1000型显微硬度计对合金进行硬度测试,加载载荷砝码为100 g,加载时间为10 s。根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,采用MTS810万能力学试验机进行室温拉伸试验。采用光学显微镜对固溶态试样进行偏光金相观察,采用JEM2010透射电镜分析合金微观组织,工作电压为200 kV。

往复式干摩擦试验试样取向位置及尺寸如图1(a)所示。对试样表面进行打磨抛光处理后,在室温下采用 CFT-I 型材料表面综合测试仪对峰时效态合金沿垂直轧制方向进行往复干摩擦试验,如图1(b)所示,对摩擦副为GCr15钢球,往复距离5 mm,频率300 r/min,试验时间30 min,总摩擦长度90 m,加载载荷分别为30 N和70 N,每个试样进行两次重复试验,然后使用TENMA FA2004电子天平测量磨损质量,采用HITACHI 3400NII扫描电镜对合金摩擦表面、磨损截面进行表征,并通过EDS进行成分分析。

图1 往复干摩擦试验取样(a)及摩擦方式(b)示意图Fig.1 Schematic diagram of sampling(a) and friction mode(b) of the reciprocating dry wear test

2 试验结果与讨论

2.1 峰时效态力学性能

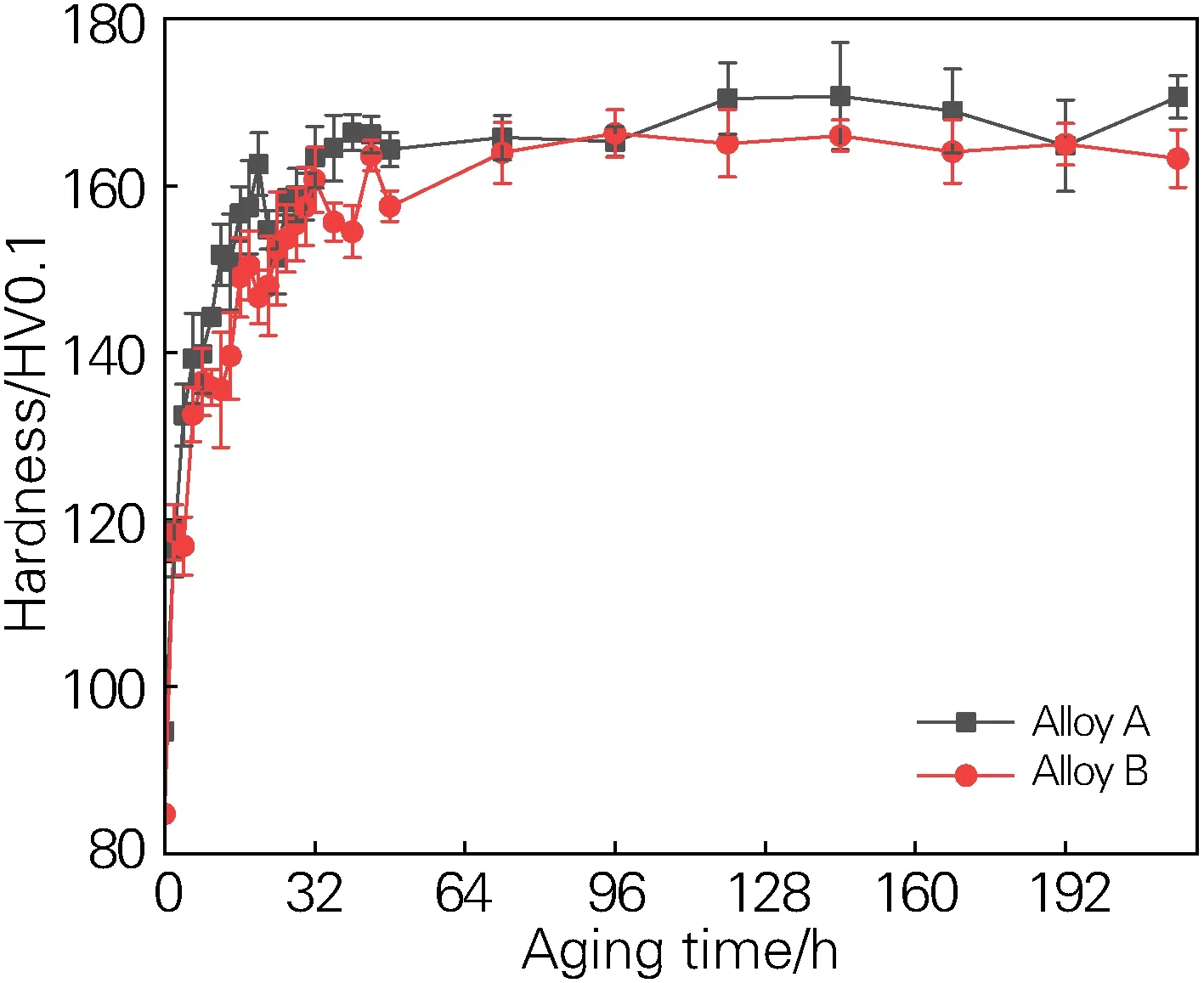

图2为试验合金经120 ℃等温时效后的硬度曲线,可以看出,A、B两种合金的硬度均在时效初期随保温时间的延长而快速增加,在保温48 h时达到峰值,随后趋于平稳。Er的加入对硬度无明显影响。

图2 合金经120 ℃等温时效后的硬度曲线Fig.2 Hardness curves of the alloy isothermal-aged at 120 ℃

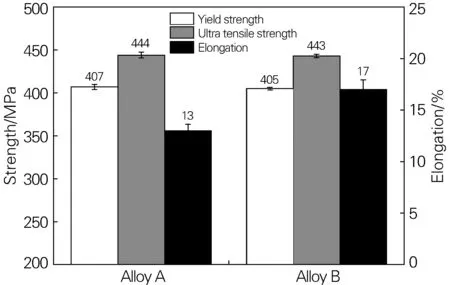

图3为试验合金经120 ℃等温时效48 h后的力学性能,可以看出,添加Er对合金强度的影响并不明显,但可显著提高塑性,其伸长率达到17%,相比未添加Er时提高了约30%。

图3 合金经120 ℃等温时效48 h后的力学性能Fig.3 Mechanical properties of the alloy isothermal-aged at 120 ℃ for 48 h

2.2 微观组织

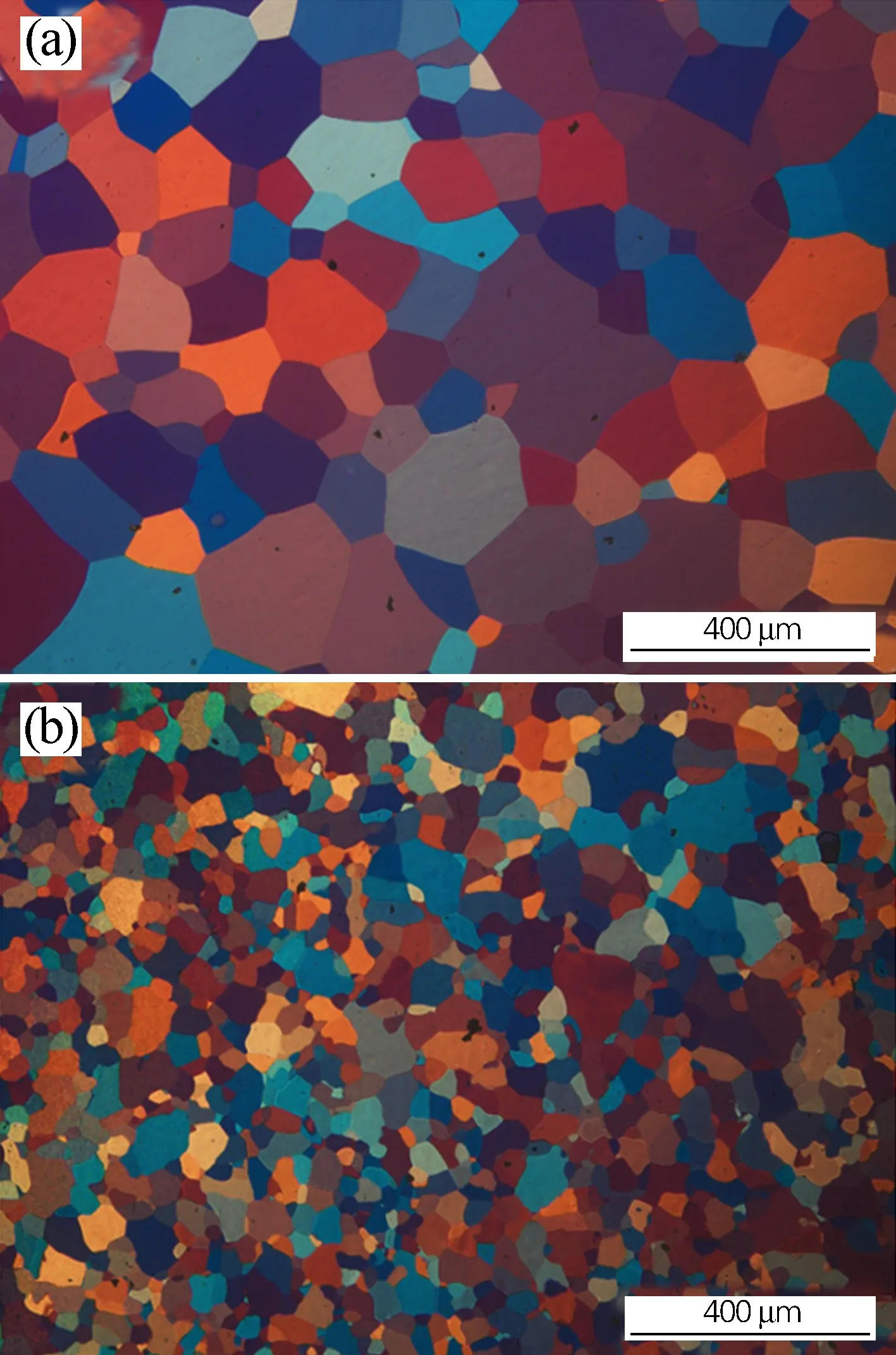

图4 470 ℃固溶2 h后合金的显微组织(a)合金A;(b)合金BFig.4 Microstructure of the solution treated alloy(a) alloy A; (b) alloy B

图5 合金经120 ℃等温时效48 h后的TEM图(a)合金A;(b)合金BFig.5 TEM images of the alloy isothermal-aged at 120 ℃ for 48 h(a) alloy A; (b) alloy B

图4为试验合金经470 ℃×2 h固溶处理后的显微组织,可以看出,合金为完全再结晶组织,合金A平均晶粒尺寸为(122±62) μm,合金B平均晶粒尺寸为(39±18) μm。添加Er显著细化了合金晶粒,平均晶粒尺寸减小约68%。晶粒尺寸的减小可能是导致合金添加Er后伸长率升高的原因之一。

图5为试验合金经120 ℃×48 h时效后的TEM图(Z=[110]Al),可以观察到合金峰时效态的析出相以板状η′相和球状T′相为主,Er的加入对合金析出相数量和密度影响并不明显。

2.3 往复式干摩擦性能

图6为试验合金在不同载荷下往复式干摩擦试验后的体积磨损量对比图。可以看出,当载荷为30 N时,添加Er对合金磨损量的影响不明显。当载荷为70 N时,添加Er可以降低合金磨损,体积磨损量减少约12%。载荷70 N时合金的磨损比30 N时严重加剧,体积磨损量提高了近70%,初步推测在此过程中合金磨擦机制发生了转变。

图6 合金在不同载荷下的体积磨损量Fig.6 Volume wear loss of the alloy under different loads

图7为试验合金在不同载荷下的摩擦因数曲线。可以看出,合金的摩擦过程存在摩擦副磨合和稳定磨损两个阶段。合金在稳定磨损阶段的摩擦因数均在0.25~0.75范围内变化,并随着载荷的增大而波动越发剧烈。载荷在70 N时合金在磨合阶段的摩擦因数波动明显增大,摩擦因数在0.37~0.80范围内变化,推断摩擦机制相较于30 N有改变[7]。添加Er对摩擦因数曲线的影响并不明显。在磨合初期,由于对偶表面粗糙峰接触点数少且粗糙度较大[8],导致磨损率较大,表现为摩擦因数的剧烈波动;随后表面粗糙峰逐渐磨平,表面粗糙度降低,摩擦因数平稳变化。

图7 合金在不同载荷下的摩擦因数曲线(a)合金A,30 N;(b)合金B,30 N;(c)合金A,70 N;(d)合金B,70 NFig.7 Wear factor curves of the alloy under different loads(a) alloy A,30 N; (b) alloy B,30 N; (c) alloy A,70 N; (d) alloy B,70 N

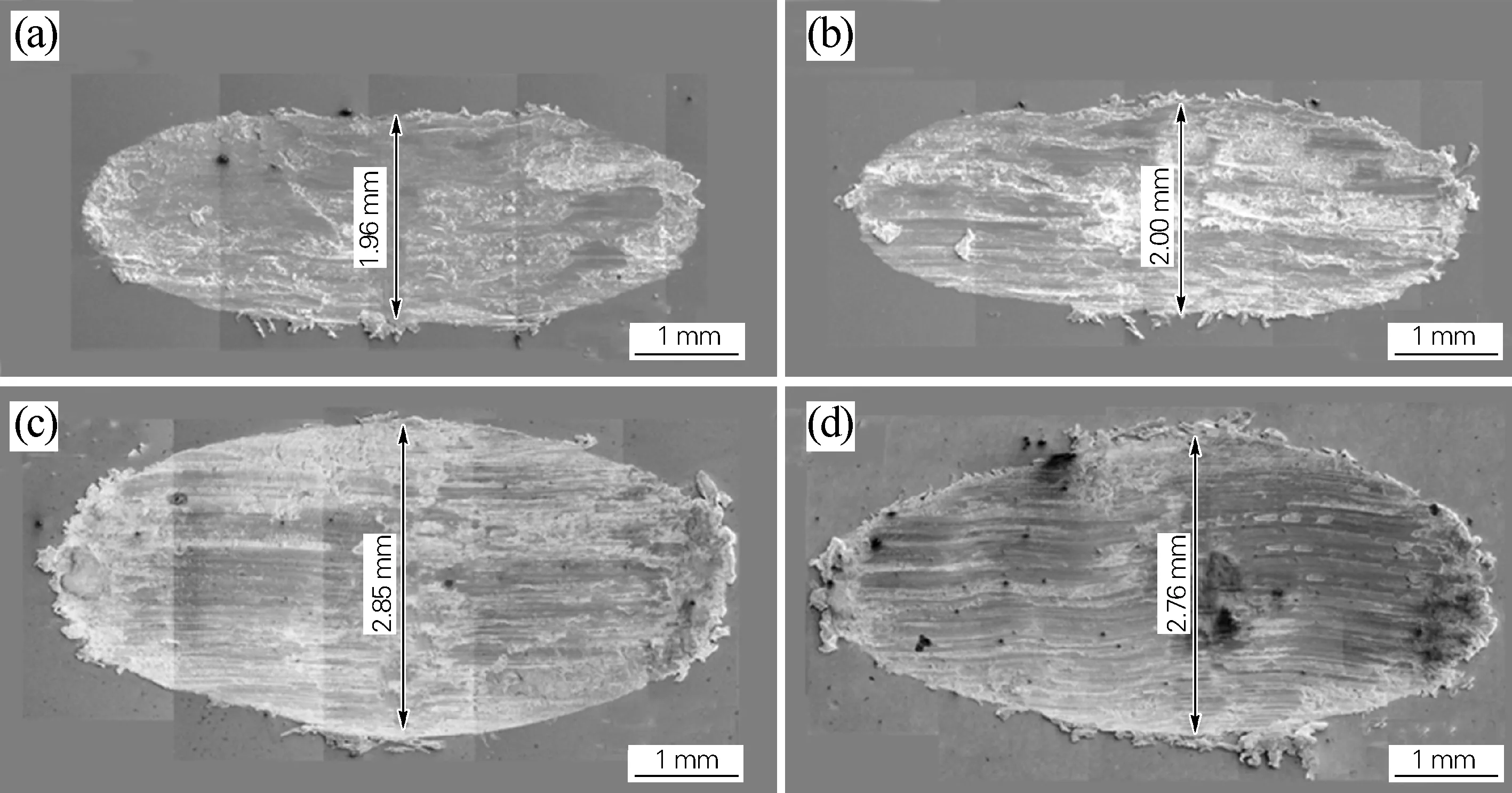

图8 合金在不同载荷下的磨痕全貌(a)合金A,30 N;(b)合金B,30 N;(c)合金A,70 N;(d)合金B,70 NFig.8 Overall view of the wear scars of the alloy under different loads(a) alloy A,30 N; (b) alloy B,30 N; (c) alloy A,70 N; (d) alloy B,70 N

2.4 合金摩擦面形貌

图8为在载荷30、70 N下试验合金的磨痕全貌。可以看出,磨痕呈椭圆形,边缘存在塑性变形。磨痕最大宽度随着载荷的增加而增大。磨痕表面还存在的表层剥落及平行于摩擦方向的犁沟,这一方面可能是由于合金表层、摩擦层或氧化层在硬碎屑颗粒的磨蚀作用下形成[9];另一方面钢球摩擦表面的粗糙峰与合金表面的接触也可能造成这种犁削和材料的堆积情况。综上,合金在摩擦中存在磨粒磨损机制[10]。

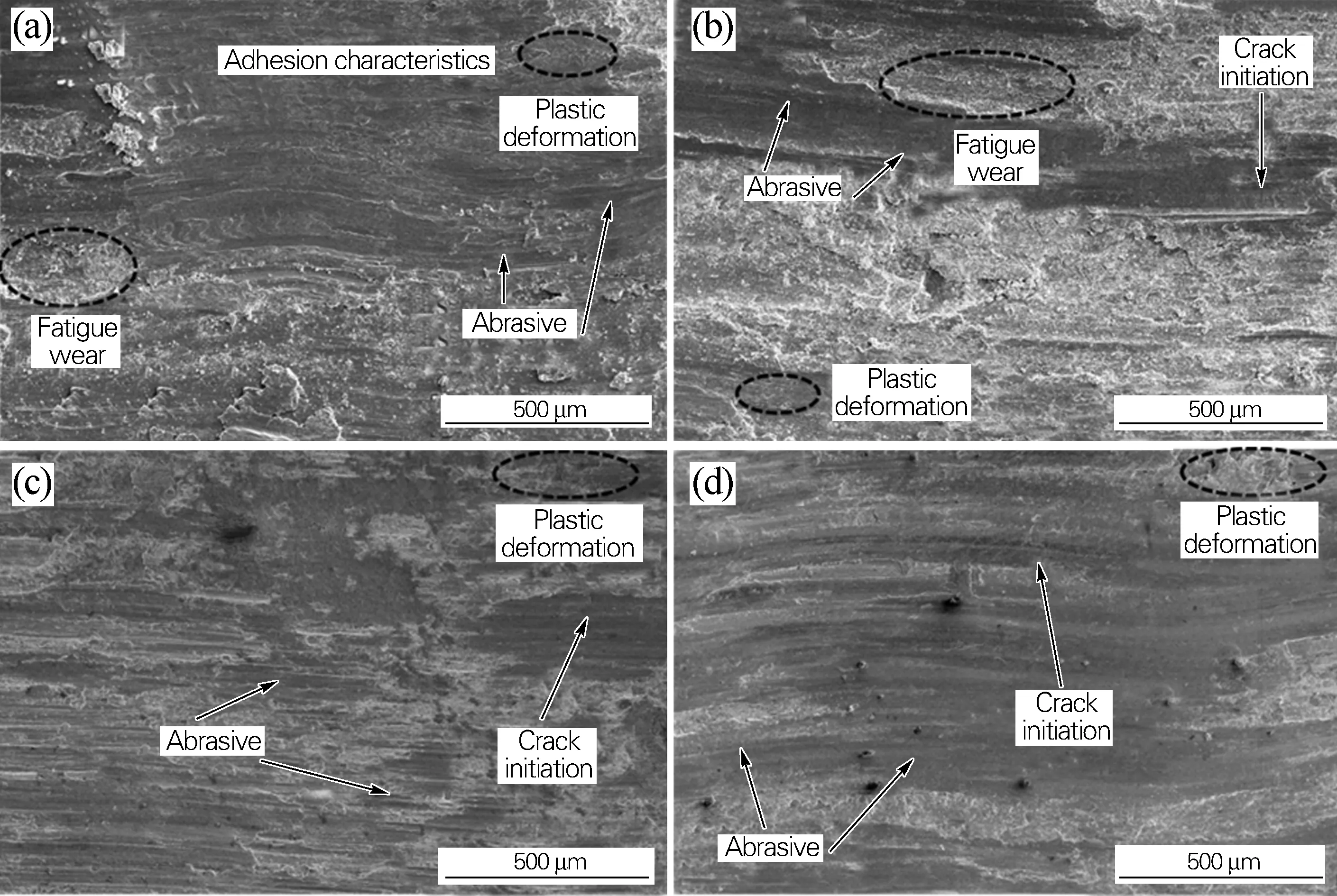

图9为不同载荷下合金的磨损显微形貌。可以看出,载荷为30 N时合金表面存在部分沿摩擦方向平行排列的犁沟及垂直于摩擦方向平行排列的微裂纹,表明存在磨粒磨损和疲劳磨损机制[11-12],这是因为合金在循环载荷下,位错持续产生并堆积,从而萌生出微裂纹,随后微裂纹进一步扩展并相互聚集,最终导致表层材料的剥落。合金摩擦面还存在部分呈波纹特征的粘着磨损区域[13],因此30 N下合金为磨粒磨损、疲劳磨损以及粘着磨损混合作用机制。

载荷为70 N时合金表面剥落情况加重,相比于30 N时,70 N时磨痕两端堆积着大量犁削作用下聚合的簇状磨屑,表明发生了严重的磨粒磨损。相较于30 N的混合作用机制,此时的磨损机制转变为以磨粒磨损和疲劳磨损为主。合金B由于添加Er后塑性提高,使得合金在疲劳磨损过程中表面材料不易被分离,因此剥落情况有所减轻,磨损量也有降低。

图9 合金在不同载荷下的磨痕显微形貌(a)合金A,30 N;(b)合金B,30 N;(c)合金A,70 N;(d)合金B,70 NFig.9 Micro morphologies of wear scars of the alloy under different loads(a) alloy A,30 N; (b) alloy B,30 N; (c) alloy A,70 N; (d) alloy B,70 N

2.5 合金摩擦层的组织观察

图10为合金摩擦层的背散射电子图,可以观察到衬度较深的磨痕表面与基体相结合的摩擦层[14]存在。摩擦层中存在材料流动和表面剥落现象,这也证明了合金发生塑性变形并疲劳剥落。摩擦层与基体间基本呈波浪式界面,这可能是由于合金表面各区域压应力不均匀所导致的。摩擦层表面存在一些由钢球表面粗糙峰造成的磨粒区,以及由于金属表面硬化作用造成的疲劳剥落凹坑区。摩擦层厚度随载荷增加而增大,这是由于高载荷造成的材料塑性变形程度更高,材料的流动范围增大所导致的[15]。

图10 合金在不同载荷下的摩擦层BSE图(a)合金A,30 N;(b)合金B,30 N;(c)合金A,70 N;(d)合金B,70 NFig.10 BSE images of wear tribolayer of the alloy(a) alloy A,30 N; (b) alloy B,30 N; (c) alloy A,70 N; (d) alloy B,70 N

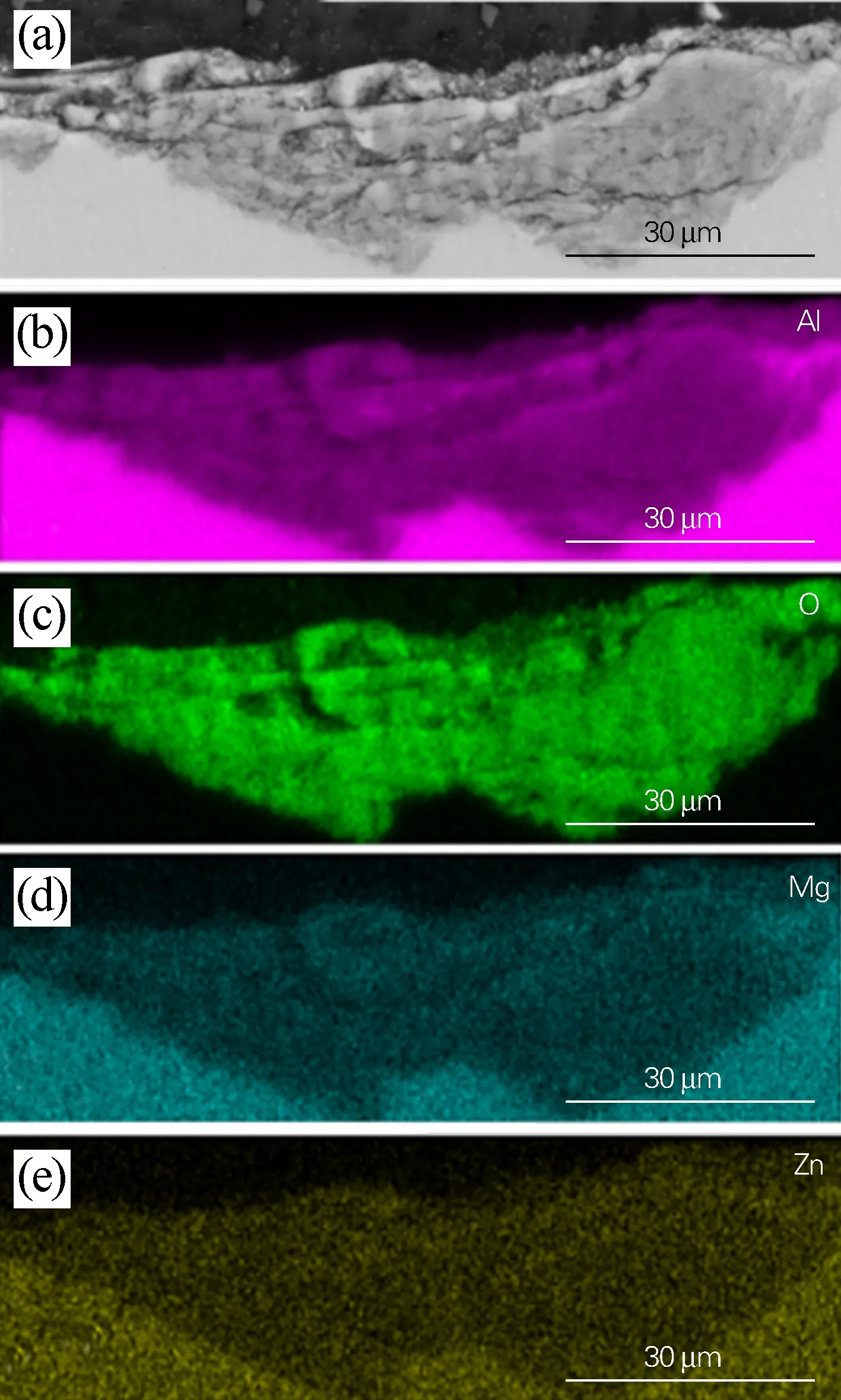

图11为合金摩擦层的元素分布图,可见摩擦层中富集了大量的O,证明存在氧化磨损机制[16]。在往复干摩擦过程中合金磨损表面与基体不断氧化形成氧化层,并伴随着材料的塑性流动均匀分布到摩擦层各处,而氧化层破碎和剥离而形成的硬质氧化物颗粒会引起三体磨损和氧化磨损,从而加剧磨损。相关研究表明[17],铝合金的氧化敏感性和氧化速率随着组织和力学性能的改变而显著提高,晶界、位错和其他晶格缺陷会显著影响材料的氧化速率。

图11 合金摩擦层的元素分布Fig.11 Element distribution of wear tribolayer of the alloy

3 结论

1) 添加Er对合金的硬度和强度无明显影响,但塑性提高明显,合金的伸长率提高约30%。

2) 经过470 ℃×2 h固溶处理后,合金形成完全再结晶,添加Er可以显著细化晶粒,平均晶粒尺寸减小约68%。

3) 添加Er可以降低合金在70 N载荷下的磨损,体积磨损量减少约12%。合金在摩擦过程中经历了摩擦副磨合和稳定磨损两个阶段,随着载荷的增大,摩擦因数曲线波动增加。

4) 载荷为30 N时合金为磨粒磨损、疲劳磨损以及粘着磨损混合作用机制。载荷为70 N时磨粒磨损加剧并伴随疲劳磨损。添加Er可以降低载荷为70 N时合金表面的剥落,从而减少磨擦磨损。