淬火与回火工艺对42CrMo钢显微组织和奥氏体晶粒长大规律的影响

李鸿娟,向成功,吴 琼,王正才

(1. 宁波职业技术学院,浙江 宁波 315800; 2. 瓦房店轴承集团有限公司,辽宁 瓦房店 116300;3. 湖南人文科技学院,湖南 娄底 417000)

42CrMo钢因具有高强度、高韧性、淬透性较好和无明显回火脆性,调质处理后有较高的疲劳极限和抗冲击能力且低温冲击性能良好,成为制造业关键零部件的主选材料[1-2]。热处理工艺是实现42CrMo钢优良性能的关键,也是研究的重点。不同应用领域对42CrMo钢的使用性能提出了不同的要求,随着材料使用极端化、长久性等要求的提高,对其性能提出了更高的要求[3-7],为了系统全面地研究热处理工艺对42CrMo钢组织的影响,本文研究了淬火和回火工艺参数对42CrMo钢显微组织的影响,分析其奥氏体晶粒的长大规律[8-11],为实际生产42CrMo钢的热处理工艺制定提供试验依据和理论基础。

1 试验材料与方法

试验所用材料为经铸造、热轧后的42CrMo钢棒材,其化学成分如表1 所示。沿棒材轧制方向制取15 mm×15 mm×15 mm的正方体小块试样,根据试验钢的Ac3为800 ℃,设定不同的淬火和回火工艺,将试样置入加热炉分别进行不同工艺参数的热处理:①将试样分别加热到860、880、900、920和940 ℃,保温30 min 后油冷;②将试样加热到860 ℃,分别保温30、60和120 min后油冷;③将试样加热至880 ℃,保温30 min后油冷,再分别进行200、400和600 ℃的回火处理,保温30 min,空冷。具体工艺方案如图1 所示。

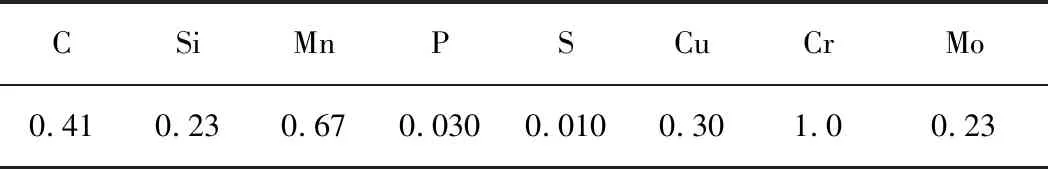

表1 试验用42CrMo钢的化学成分(质量分数,%)

图1 42CrMo钢的热处理工艺示意图(a)工艺1;(b)工艺2;(c)工艺3Fig.1 Schematic diagram of heat treatment processes for 42CrMo steel(a) process 1; (b) process 2; (c) process 3

将热处理后的试样磨抛后分别用4%的硝酸酒精、饱和苦味酸溶液进行腐蚀,采用Leica DMI 8C型倒置光学显微镜对试样的显微组织和奥氏体晶粒尺寸进行观察。根据GB/T 6394—2002《金属平均晶粒度测定法》,采用截点法对奥氏体的晶粒尺寸进行测定,测量时任取10个视场,每个视场沿纵向、横向各测量1次,最终取所得奥氏体晶粒尺寸测量值的平均值,然后根据所得奥氏体晶粒尺寸数据,利用Beck公式进行数学回归分析,得出不同温度下的奥氏体晶粒生长动力学方程。

2 试验结果与分析

2.1 淬火温度对显微组织的影响

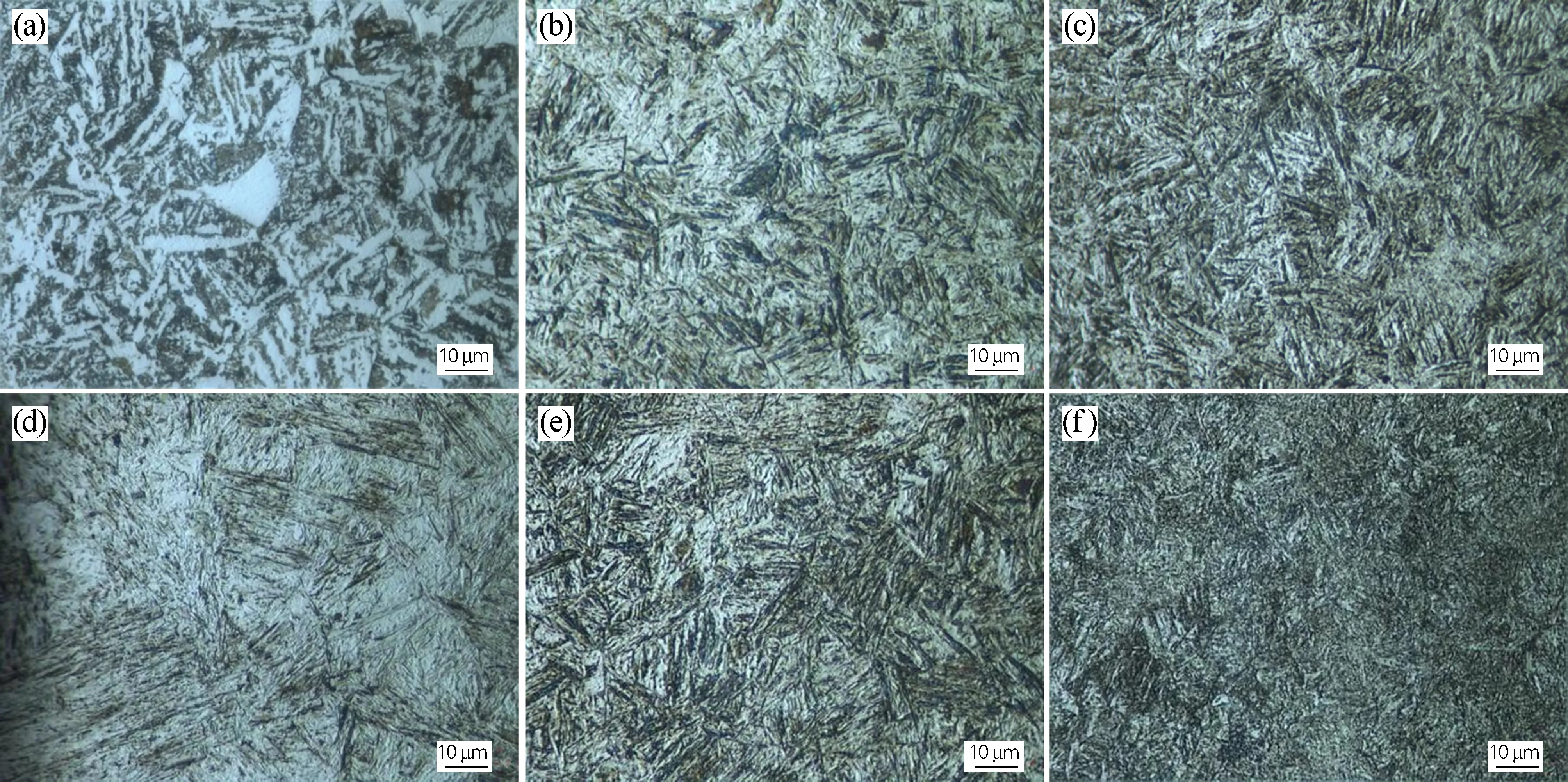

图2为42CrMo钢在不同淬火温度下的显微组织。从图2可以看出,原始轧制态42CrMo钢的显微组织主要为铁素体(F)+珠光体(P)。当42CrMo钢经860 ℃淬火时的显微组织主要为板条马氏体+片状碳化物和残留奥氏体;在880 ℃淬火时的显微组织仍以板条马氏体为主,且有很多弥散分布的粒状碳化物,在马氏体板条之间还夹杂着残留奥氏体。随着淬火温度的继续升高,板条马氏体更加密集,粒状碳化物的数量减少,同时仍然存在少量残留奥氏体。这主要由于随着淬火温度的升高,碳的扩散愈加均匀,使得显微组织更加均匀地向板条马氏体转化。

2.2 淬火保温时间对显微组织的影响

图3为42CrMo钢经860 ℃保温不同时间淬火后的显微组织。从图3可以看出,保温时间越长,珠光体向奥氏体转变得越完全;当保温时间为30 min时,42CrMo钢的显微组织基本由板条马氏体组成,但仍有少量未溶解的渗碳体存在,说明此时奥氏体化基本完全。保温时间延长到60 min时,板条马氏体仍保持较细小的形态,渗碳体几乎溶解完全。继续延长保温时间到120 min时,板条马氏体组织明显变长,逐渐变得粗大。

图2 不同淬火温度下42CrMo钢的显微组织(a)轧制态;(b)860 ℃;(c)880 ℃;(d)900 ℃;(e)920 ℃;(f)940 ℃Fig.2 Microstructure of the 42CrMo steel after quenching at different temperatures(a) as-rolled; (b) 860 ℃; (c) 880 ℃; (d) 900 ℃; (e) 920 ℃; (f) 940 ℃

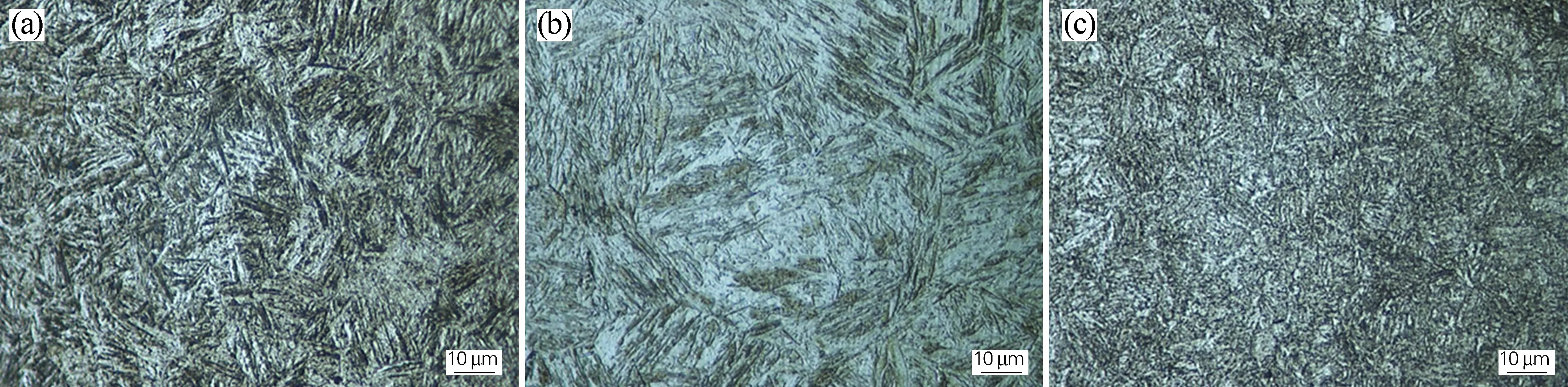

图4 42CrMo钢经880 ℃淬火和不同温度回火后的显微组织Fig.4 Microstructure of the 42CrMo steel after quenching at 880 ℃ and tempering at different temperatures(a) 200 ℃; (b) 400 ℃; (c) 600 ℃

2.3 回火工艺对显微组织的影响

图4为42CrMo钢经880 ℃淬火和不同温度回火后的显微组织。从图4可以看出,42CrMo钢经880 ℃淬火和200 ℃回火后的组织由板条马氏体转变为回火马氏体,此时马氏体中的原子活动能力增强,过饱和碳开始逐步以碳化物的形式析出,因此仍存在条片状碳化物。当回火温度升高到400 ℃时,42CrMo钢的主要显微组织为回火马氏体+回火索氏体,但残留奥氏体已经基本溶解,从过饱和固溶体中析出的碳化物转变为颗粒状的渗碳体。当回火温度达到600 ℃时,组织已经转变为回火索氏体,细粒状渗碳体均匀分布在基体上。

2.4 奥氏体晶粒长大规律

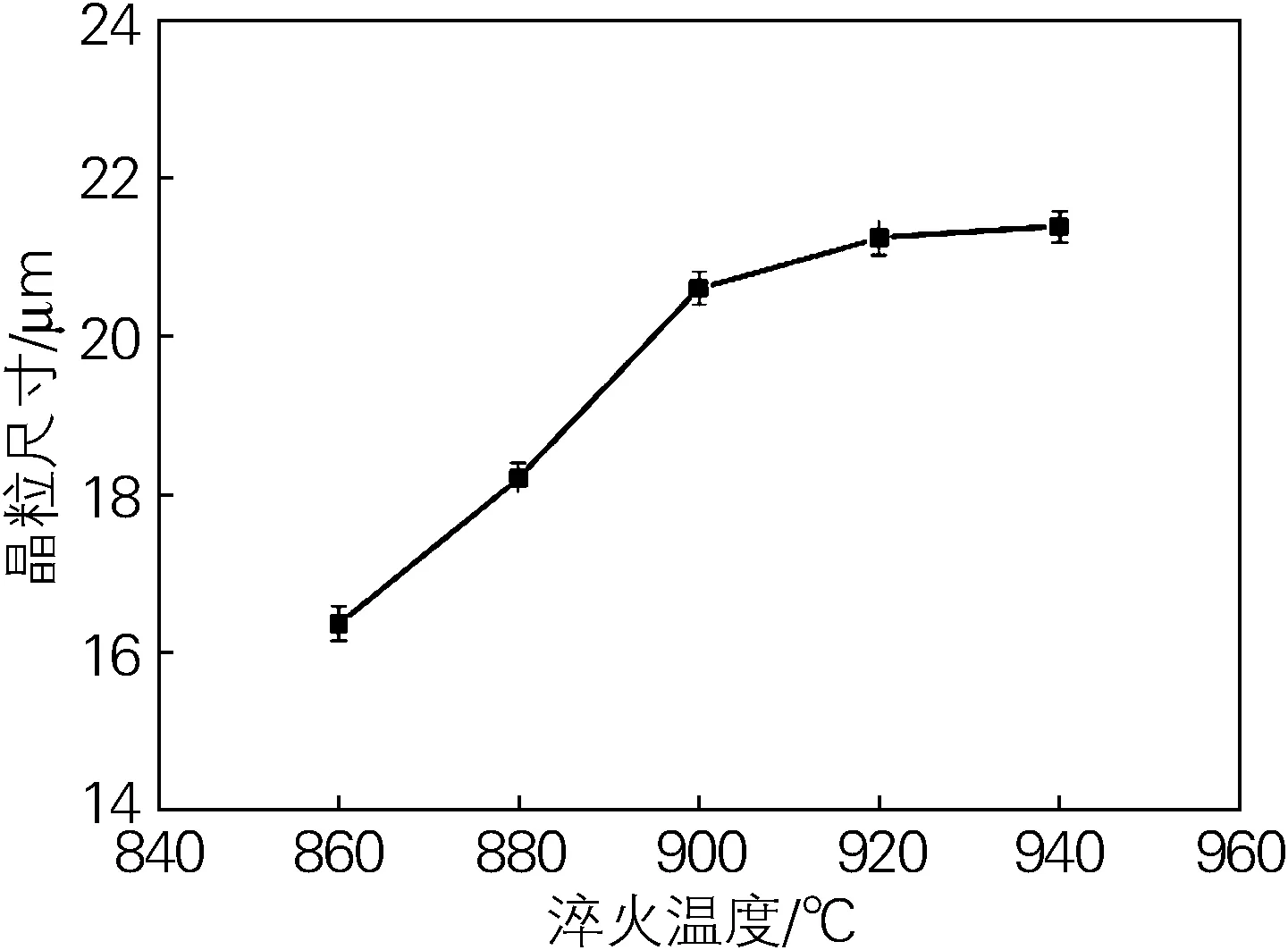

图5为不同淬火温度下42CrMo钢的奥氏体晶粒形貌。由图5可以看出,随着淬火温度的升高,奥氏体晶粒的尺寸逐渐增加。当淬火温度为860 ℃时,42CrMo钢的奥氏体晶粒尺寸较小,约为16.356 μm。当淬火温度为900 ℃时,奥氏体晶粒尺寸有了明显长大,较860 ℃时增加约30%。当淬火温度升高到920 ℃时,奥氏体晶粒尺寸长大较缓慢。当淬火温度继续升高到940 ℃时,奥氏体晶粒尺寸粗大,约为21.389 μm。图6为不同淬火温度下的奥氏体晶粒平均尺寸,从图6可以看出,淬火温度为860~900 ℃时,奥氏体晶粒长大明显,淬火温度为920~940 ℃时,奥氏体晶粒长大较缓慢。

图5 42CrMo钢在不同淬火温度下的奥氏体晶粒形貌Fig.5 Grain morphologies of austenite in the 42CrMo steel after quenching at different temperatures(a) 860 ℃; (b) 880 ℃; (c) 900 ℃; (d) 920 ℃; (e) 940 ℃

图6 42CrMo钢不同淬火温度下的奥氏体晶粒平均尺寸Fig.6 Average grain size of austenite in the 42CrMo steel after quenching at different temperatures

2.5 奥氏体晶粒长大动力学方程

根据2.4节中不同淬火温度下的奥氏体晶粒尺寸变化规律,采用Beck晶粒长大模型[8-11]对42CrMo钢的奥氏体晶粒长大规律进行拟合:

D=Aexp(-Q/RT)

(1)

式中:A为与保温时间有关的常数;Q为奥氏体晶粒长大激活能,J·mol-1;R为气体常数,8.314 J·mol-1·K-1;T为绝对温度,K。对式(1)两边同时取对数,得到式(2):

lnD=lnA-Q/RT

(2)

结合图6所示不同淬火温度下的晶粒尺寸,利用式(2)进行线性拟合,得到42CrMo钢的奥氏体晶粒长大激活能为2.62×103J·mol-1,常数A=3.53×102,则奥氏体晶粒长大方程如式(3)所示:

D=3.53×102exp(-2.62×103/RT)

(3)

3 结论

1) 随着淬火温度的升高,42CrMo钢显微组织中板条马氏体更加密集,片状碳化物逐渐转变为粒状碳化物且数量减少。随着淬火保温时间的延长,奥氏体化程度越完全,马氏体细小,但延长保温时间到120 min时,板条马氏体组织逐渐变得粗大。

2) 随着回火温度的升高,42CrMo钢的显微组织向回火马氏体、回火屈氏体和回火索氏体转变。当回火温度达到600 ℃时组织已经转变为回火索氏体,细粒状渗碳体均匀分布在基体上。

3) 随着淬火温度的升高,奥氏体晶粒尺寸逐渐增加。根据奥氏体晶粒尺寸变化规律,采用Beck晶粒长大模型对42CrMo 钢的奥氏体晶粒长大规律进行拟合,得到奥氏体晶粒长大激活能为2.62×103J·mol-1。