DT4E电磁纯铁真空退火磁性能不合格的分析和改进

徐 峰,吴晓伟

(中国航发西安动力控制科技有限公司,陕西 西安 710077)

DT4E电磁纯铁是一种优质的电磁材料,其碳、硫、磷含量均超低,具有较高的磁感应强度、较低的矫顽力、较高的磁导率和较好的冷热加工性能等优点[1],多用于制造铁芯、磁极、衔铁、磁屏蔽元器件等。某燃油附件所装配的DT4E电磁纯铁制零件的设计要求为磁感应强度B2500>1.5 T,最大磁导率μm>10 mH/m,矫顽力Hc<50 A/m,但在真空退火后出现矫顽力偏高的问题,最大矫顽力Hc为70.88 A/m,超出设计规定要求。为解决该问题,本文在研究真空退火温度、电磁测试试环尺寸以及原材料对电磁性能影响的基础上进行工艺改进,解决该材料磁性能不合格的问题。

1 试样材料及方法

试验材料选用供货状态的DT4E纯铁φ32 mm冷拉棒材,其主要化学成分如表1所示,符合GB/T 6983—2008《电磁纯电》要求。首先将棒材加工成外径φ26 mm(D),内径φ21 mm(d),厚5 mm(h)的试环,然后在真空炉中进行退火处理,真空度为 0.001 33~1.33 Pa,退火温度分别为860、890、900、930、1050和1150 ℃,保温时间为4 h,具体如图1所示。根据GB/T 13012—2008《软磁材料直流磁性能的测量方法》,用MAST-2010SD型磁性能检测仪在磁化场H=5000 A/m,磁化绕组156匝,测量绕组22匝的条件下对退火后的试环进行磁性能检测,检测项目为磁感应强度B2500、矫顽力Hc以及磁导率μm。同时,用体积分数为4%硝酸酒精溶液腐蚀电磁纯铁试环,利用LEICA DMI3000M倒置光学显微镜,按照GB/T 6394—2017《金属平均晶粒度测试方法》中圆截点法测量电磁纯铁晶粒平均截距,得出不同退火状态下的平均晶粒尺寸。

表1 DT4E电磁纯铁的化学成分(质量分数,%)

图1 DT4E电磁纯铁的真空退火工艺Fig.1 Vacuum annealing process of the DT4E electromagnetic pure iron

2 试验结果与分析

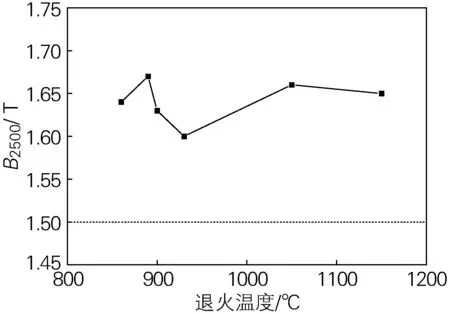

2.1 真空退火温度对磁感应强度B2500的影响

退火可使电磁纯铁的合金元素进行扩散,均匀化组织,消除或减少内应力,使冷拉态的纯铁发生再结晶、晶粒长大而改善磁性能。图2为不同退火温度下DT4E电磁纯铁的磁感应强度B2500,可见随着退火温度的升高,B2500呈“M”型变化,在890 ℃退火时最大。

图2 不同退火温度下DT4E电磁纯铁的磁感应强度Fig.2 Magnetic induction of the DT4E electromagnetic pure iron annealed at different temperatures

图3为未退火和不同退火温度DT4E电磁纯铁的显微组织。可以看出,未退火时DT4E电磁纯铁的平均晶粒尺寸为48.1 μm,随着退火温度的升高,晶粒先增大后减小再增大,其中1150 ℃时晶粒最大,平均晶粒尺寸为200 μm,860 ℃晶粒最小,平均晶粒尺寸为59.9 μm。且不同温度退火后的晶粒均比未退火时大。经检测,890 ℃时平均晶粒尺寸为61.3 μm,与未退火的DT4E平均晶粒尺寸相比增加13.2 um,从铁-碳相图[2]可以看出,α→γ转变温度接近纯铁的912 ℃,说明在不发生α→γ转变的温度范围内选择较高退火温度,即890 ℃,可通过晶粒的长大,提高磁感应强度B2500。

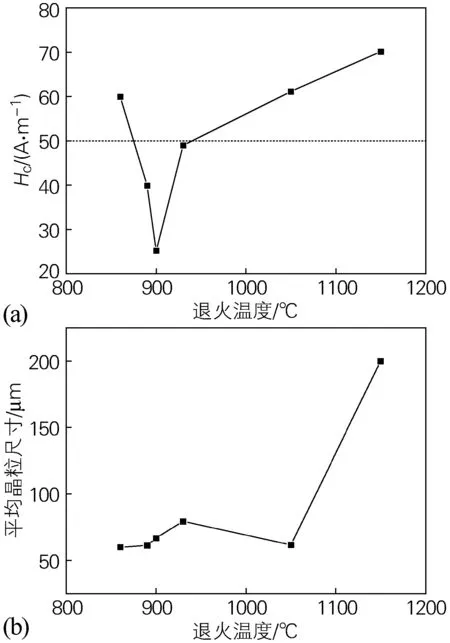

矫顽力Hc是组织敏感型参量[3],其数值大小与材料的化学成分、组织因素(晶粒尺寸、晶粒取向、晶体缺陷、析出物和夹杂物等)、钢板厚度、表面粗糙度、辐射和外加应力等有关。Kronmuller利用微磁学理论计算了相互耦合的相邻两晶粒的Hc,发现Hc数值随晶粒尺寸的增大而减小。经过计算得出,晶粒尺寸越大,晶粒间的长程偶极子相互作用越强,反磁化畴形核的几率也越大,因而Hc数值越低。此外,晶界处的点阵是畸变的,晶体缺陷多,内应力大,晶粒大时晶界所占面积减少,Hc数值降低。研究表明,晶粒尺寸与矫顽力有一定的对应关系,合适的退火温度处理的样品晶粒更粗大,磁性能更优[4]。图4为不同退火温度下DT4E电磁纯铁的矫顽力和平均晶粒尺寸,由图4(a)可以看出,在退火时间不变的情况下,随着退火温度的升高,矫顽力Hc先下降再升高,整体呈“V”型变化,在900 ℃退火时Hc最小;由图4(b)可以看出,DT4E电磁纯铁的平均晶粒尺寸随退火温度先升后降再升,当退火温度为860~930 ℃,其晶粒平均尺寸随温度升高而增加;当退火温度由930 ℃升至1050 ℃时,铁素体发生重结晶组织细化,平均晶粒尺寸减小;后续随着退火温度的升高,平均晶粒尺寸快速增大,图3显微组织也证明了这一点。

图3 不同退火温度DT4E电磁纯铁的显微组织(a)未退火;(b)860 ℃;(c)890 ℃;(d)900 ℃;(e)930 ℃;(f)1050 ℃;(g)1150 ℃Fig.3 Microstructures of the DT4E electromagnetic pure iron at different annealing temperatures(a) unannealed; (b) 860 ℃; (c) 890 ℃; (d) 900 ℃; (e) 930 ℃; (f) 1050 ℃; (g) 1150 ℃

图4 不同退火温度下DT4E电磁纯铁的矫顽力(a)和平均晶粒尺寸(b)Fig.4 Coercivity(a) and average grain size(b) of the DT4E electromagnetic pure iron annealed at different temperatures

由图4还可以看出,在860~1050 ℃温度范围内,矫顽力与晶粒度随温度的变化趋势基本相反[5],特别是当退火温度由860 ℃提高到930 ℃,平均晶粒尺寸随着温度的升高而长大,Hc先减后增,这主要是因为电磁纯铁一般为单相α铁素体组织,前期随着晶粒的长大,矫顽力会出现降低,但随着退火温度的升高,晶粒在长大的过程中杂质元素会在晶界析出,加大磁滞损耗,使磁导率下降,矫顽力升高,因此将退火温度控制在900 ℃,可获得适宜的晶粒尺寸(79.3 μm),矫顽力Hc最小(25.19 A/m)。

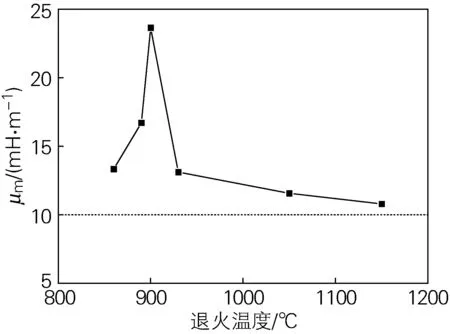

图5为不同退火温度下DT4E电磁纯铁的最大磁导率μm,由图5可以看出,随着退火温度的升高,μm呈“Λ”型变化,在900 ℃退火时μm最大。结合图4(a)可知,μm与Hc变化曲线相反,即随着晶粒的长大,矫顽力变小,最大磁导率增大。

图5 不同退火温度下DT4E电磁纯铁的最大磁导率Fig.5 Maximum permeability of the DT4E electromagnetic pure iron annealed at different temperatures

综上所述,随着退火温度的升高,DT4E电磁纯铁的磁感应强度B2500呈“M”型变化,矫顽力μm呈“V”型变化,最大磁导率μm呈“Λ”型变化。退火温度为890~930 ℃时,各项磁性能均满足设计要求B2500>1.5 T,μm>10 mH/m,Hc<50 A/m,其中,最佳退火温度为900 ℃,磁感应强度为1.63 T,矫顽力Hc为25.19 A/m,磁导率μm为23.64 mH/m。

2.2 电磁测试试环尺寸对磁性能的影响

电磁性能的测试试件根据产品的尺寸选择不同规格的试件,为了验证试件尺寸的选择是否合适DT4E电磁纯铁零件,将纯铁棒材分别加工成3种不同尺寸的电磁试环,然后在真空炉中进行900 ℃退火处理,退火后进行电磁性能检测,具体如表2所示。由表2可以看出,3种规格尺寸的磁感应强度B2500、最大磁导率μm、矫顽力Hc比较接近,变化较小,说明试环尺寸规格的选择是合理的,DT4E电磁纯铁制零件在真空退火后出现的矫顽力不合格与电磁性能检测时使用的试环规格尺寸无关。

表2 不同尺寸DT4E电磁纯铁试环900 ℃真空退火后的磁性能

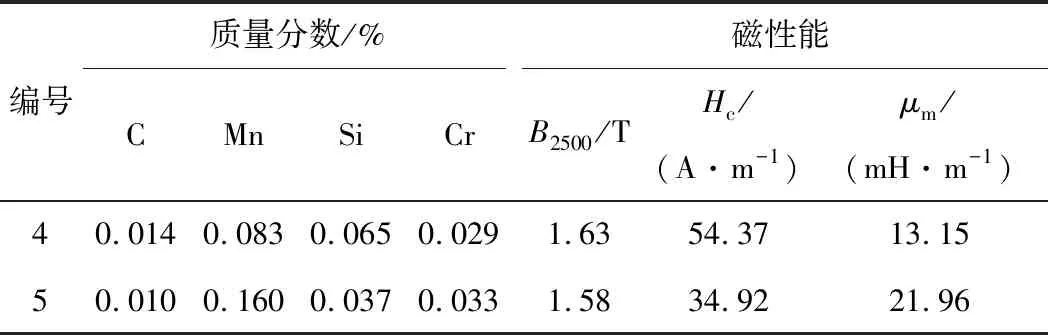

2.3 原材料对DT4E电磁纯铁磁性能的影响

刘俊杰[6]研究发现,纯铁的磁性能与纯度有关,纯度越高,则软磁性能越好。电磁纯铁的含碳量在≤0.007% 的情况下,各种牌号的电磁纯铁的各项磁性能才有可能满足技术条件的要求,且含碳量越低,磁性能的各项参数就越优[7]。选择1种化学成分与表1所示原材料不同的DT4E电磁纯铁原材料,加工成电磁试环(试件4)并在真空炉中进行900 ℃退火处理,退火后进行电磁性能检测,并与表1所示原材料电磁试环(试件5)进行对比,结果如表3所示。由表3可知,两种DT4E电磁纯铁试件的磁感应强度B2500基本一致,但试件4的最大磁导率比试件5低,而矫顽力较高,且变化程度较大,矫顽力Hc超出设计要求(Hc<50 A/m)。由两种试件的化学成分可知,试件4中C、Si杂质含量比试件5高,而Mn、Cr含量低,特别是C杂质含量超出GB/T 6983—2008要求。对于电磁铁材料,影响磁性能的杂质元素主要是C、O、Si、Mn等,其对磁性能的有害作用比置换固溶杂质还大,另外,这些元素以碳化物、氧化物等夹杂的形式出现在纯铁中,对磁畴壁移动具有钉扎作用,阻碍畴壁的移动,且非金属夹杂物为非磁性或弱磁性物质,特别是碳元素,加大磁滞损耗,使磁导率下降,矫顽力升高,磁化困难,因此,DT4E电磁纯铁中杂质元素含量对其磁性能影响较大,当C含量较高时,磁导率μm下降,矫顽力Hc升高,容易导致磁性能不合格。

表3 两种DT4E电磁纯铁的主要化学成分和900 ℃退火后的磁性能

2.4 工艺改进后磁性能的变化

基于以上分析,选择典型零件使用规格为φ70 mm、φ32 mm、φ15.5 mm,供货状态为冷拉态的DT4E纯铁棒材重新加工成零件,经900 ℃×4 h真空退火后的磁性能如表4所示。由表4可以看出,3种规格棒材的磁性能均符合设计要求,其中矫顽力Hc为23.41~32.28 A/m,表明该真空退火工艺可解决DT4E电磁纯铁磁性能不合格的问题。

表4 不同规格DT4E电磁纯铁棒材900 ℃真空退火后的磁性能

3 结论

1) 真空退火过程中,随着退火温度的升高,DT4E电磁纯铁的磁感应强度B2500变化呈“M”型,矫顽力Hc呈“V”型变化,最大磁导率μm与矫顽力的变化趋势相反。当退火温度为900 ℃时,磁感应强度为1.63 T,矫顽力Hc为25.19 A/m,磁导率μm为23.64 mH/m,满足设计要求,是最佳的退火温度。

2) 在900 ℃退火时,磁环试件的规格尺寸对DT4E电磁纯铁磁性能的测量结果没有明显影响。3种 试环尺寸下DT4E电磁纯铁的磁感应强度B2500、最大磁导率μm和矫顽力Hc差别较小。

3) DT4E电磁纯铁中杂质元素含量对磁性能影响较大,当C含量较高时,磁导率μm下降,矫顽力Hc升高,容易导致磁性能不合格。

4) DT4E电磁纯铁的最佳真空退火温度为900 ℃,真空退火后零件的磁性能均符合设计要求,可解决DT4E电磁纯铁真空退火磁性能不合格问题。