烧结制度对镁基六铝酸镧陶瓷性能的影响

俞筱雯,钟巧芳,张 豪,潘怡静,段亚茹,多树旺

(江西省材料表面工程重点实验室,江西科技师范大学材料与能源学院,江西 南昌 330013)

1 引言

磁铅石结构的稀土六铝酸盐(REMeAl11O19,RE为稀土元素,Me 一般为二价金属元素)属于六方晶系,空间群为P63/mmc[1,2]。它们由于具有优良的热物理、光学等特性已被应用于高温催化[3,4]、光学[5,6]、核废料固化[7,8]、热障涂层[9,10]等材料。其中,镁基六铝酸镧(LaMgAl11O19,LMA)是目前研究较为广泛的一种。在LMA 晶体结构中,由Al3+和O2-组成的尖晶石层被含有较大半径La3+的镜面层分隔,晶体沿c 轴方向生长被抑制,因此在微观上呈现薄片状结构(晶格常数a=b=5.59 Å,c=22.00 Å)[1]。这使其具有较大的比表面积和纵横比,且随机排列,导致晶体结构疏松、热导率较低、隔热性能好、抗烧结能力优、断裂韧性高[11,12]。LMA 还具有较大的热膨胀系数、优异的高温相稳定性和较低的弹性模量[11,12]。此外,通过置换取代La3+和Al3+可以进一步调控其综合性能[4,9,13,14]。这些优点使其在高温领域具有良好的应用前景,特别是在作为热障涂层陶瓷面层方面的研究最为广泛[1,9-14]。

对于陶瓷材料,优异的力学性能是保障其在高温下具有长期可靠性的关键因素之一。通常,高硬度和高强度有利于陶瓷抵御高温高速粒子的冲击与侵蚀,而低弹性模量和高断裂韧性有利于阻止裂纹在陶瓷内部萌生、扩展[15,16]。陶瓷的力学性能主要取决于其微观结构,而工艺参数的改变会导致不同的微观结构,进而影响陶瓷的力学性能。目前,LMA的研究主要集中在热物理性能及涂层工艺优化方面[1,2,9,12,14]。烧结制度(烧结温度和保温时间)对LMA陶瓷的微观组织、显微硬度、弹性模量、断裂韧性等性能有显著影响,然而关于烧结制度对LMA 陶瓷性能的影响缺乏系统研究。为此,本文尝试采用高温固相反应法合成高纯度的LMA 粉末,并采用冷等静压和高温烧结技术制备一系列不同致密度的陶瓷块材,同时详细研究烧结制度对陶瓷性能的影响规律,为其进一步应用提供详实的数据支撑。

2 实验部分

2.1 样品制备

以商用氧化物La2O3、MgO、Al2O3(纯度99.99%,湖南三六九冶金技术有限公司)为原料,采用传统高温固相反应法合成粉末样品[12,17]:首先原料粉末分别在900 °C 下保温2 h 除去水汽等杂质,然后按照LMA 的化学计量比称取烘干的原料与氧化锆球、去离子水一起放进球磨罐中,随后经历湿磨、干燥、干磨、过筛等流程后收集备用,最后在1525 °C下保温12 h,随炉冷却后研磨并100 目过筛,封装待用。

采用冷等静压和高温烧结技术制备陶瓷块材样品:在合成粉末中加入适量聚乙烯醇(PVA,分析纯,西陇科学股份有限公司),研磨后过筛,使用粉末压片机(YPJ-1,长沙米淇仪器设备有限公司)制备φ15 mm 的圆柱形坯材;随后使用冷等静压机(CIP-50M,沈阳科晶自动化设备有限公司)在250 MPa 下保压20 min 使坯材进一步致密化,最后采用箱式马弗炉烧结制备不同致密度的块材。分别在1500、1550、1600、1650 °C 下恒温煅烧15 h,得到的块 材分别标记为L1500/15、L1550/15、L1600/15 和L1650/15,在1650 °C 下恒温煅烧20 h 和25 h 得到的块材分别标记为L1650/20 和L1650/25。

2.2 测试与表征

使用X 射线衍 射仪(XRD,Shimadzu XRD-6100,日本)分析样品的物相和晶体结构,以4°/min的扫描速度连续扫描样品采集数据。使用场发射扫描电子显微镜(FE-SEM,Zeiss Sigma,德国)观察样品的微观组织。使用X 射线能谱仪(EDS,Inca Oxford,英国)半定量分析样品的元素组成及含量。采用阿基米德排水法测量块材样品的体积密度ρ,随后利用体积密度与理论密度的比值得到块材的相对密度。基于块材的相对密度和采用图像分析法对比研究块材的孔隙率水平。采用显微硬度计(MH-50,上海恒一精密仪器有限公司)测试块材的显微硬度、弹性模量及断裂韧性,保压时间为10 s。测试前,先用砂纸打磨块材表面至平整,再用金刚石研磨液抛光样品表面至粗糙度为0.25 μm。每个样品表面测量多个压痕,选取10 个有效压痕计算其力学性能参数,然后取平均值。

3 结果与分析

3.1 粉末样品的结构与形貌

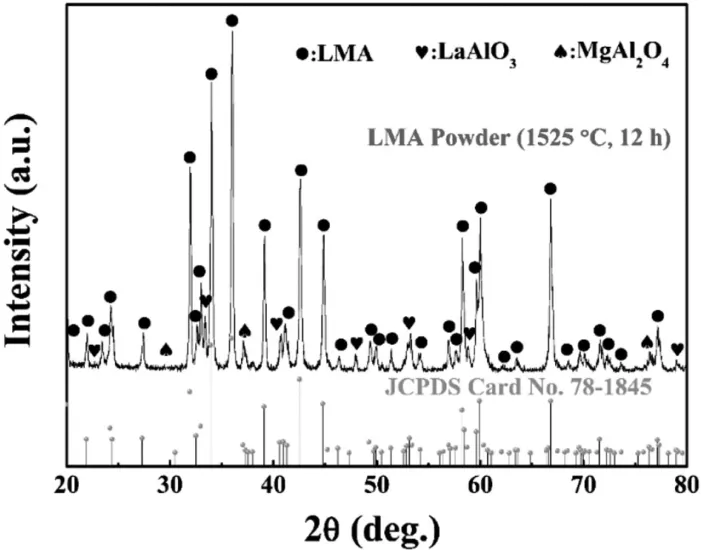

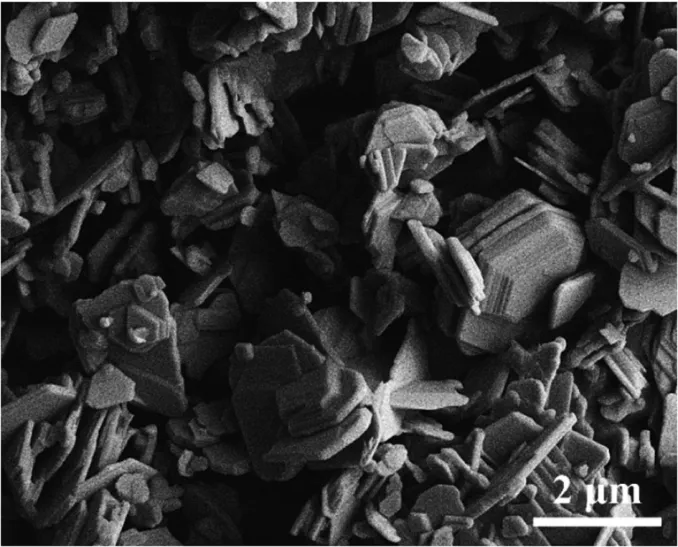

从粉末样品的XRD 衍射谱图(图1)中可以看出,其特征峰与标准卡片(JCPDS Card No.78-1845)匹配良好,杂质相(LaAlO3和MgAl2O4)的总含量不超过5%,这表明在1525 °C 下成功合成了高纯度LMA 晶体粉末。由图2 所示的显微形貌可见,其具有较大比表面积和纵横比的片状结构,且片状晶之间有较大的空隙、排列疏松。这种结构可使LMA 具有良好的热导率、断裂韧性及热膨胀系数[17]。

图1 粉末样品的XRD 谱图

图2 粉末样品的SEM 形貌图

3.2 烧结制度对LMA 块材性能的影响

为了获得高致密度(>90%)LMA 块材的较经济的制备方法和推进LMA 材料的实际应用,本文通过调控烧结温度和保温时间研究了不同烧结制度下获得的LMA 块材的晶体结构、微观组织、化学成分及力学性能等用以阐明烧结制度与块材性能之间的关系。

3.2.1 LMA 块材的相组成

从图3 中可以看出,不同烧结制度下LMA 块材的XRD 衍射图与LMA 粉末相似,即由主相LMA和少量杂质相LaAlO3、MgAl2O4组成,且主要杂质相LaAlO3的含量随烧结温度的增加而逐渐减少,其中经过1650 °C 煅烧15 h 后,LaAlO3含量几乎不再随保温时间变化,这也表明LMA 具有优异的高温相稳定性。与LMA 粉末相比,所有LMA 块材的衍射峰均向高角度偏移,且烧结温度越高、保温时间越长,衍射峰偏移角度越大。在烧结致密化过程中,烧结应力可能会导致晶格收缩,且随着烧结温度的升高及保温时间的延长而逐步增加,宏观表现为LMA的衍射峰向高角度偏移。本研究中由晶粒长大粗化、坯材体积收缩及晶界移动引起的生长残余应力、收缩应力和晶界应力是主要的烧结应力源。

图3 LMA 块材的XRD 谱图

3.2.2 LMA 块材的微观组织

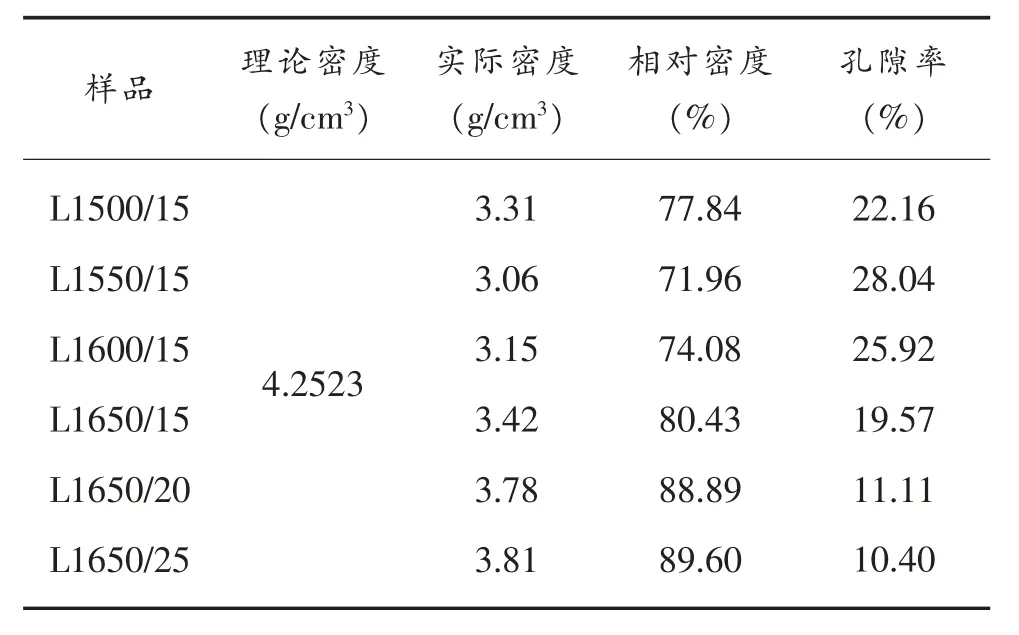

从SEM 形貌(图4)上可以看出,经过高温烧结后,LMA 晶体仍为六方薄片状结构。片晶各向异性无序堆叠在一起形成相互交错的层状组织。随着烧结温度的升高,晶粒长大粗化,片晶间隙变小,块材逐渐致密化,在1650 °C 时达最致密状态;随着保温时间的延长,块材致密化程度加剧。同时,片晶平均厚度从1500 °C 的0.15 μm 长大至1650 °C 的0.5 μm。利用开放软件Image J 分析块材表面形貌图片,统计发现这些块材的孔隙率含量依次为31.08%、31.55%、26.25%、11.16%、5.41%和5.52%,规律与形貌图中反映的现象基本吻合。为了更加精确地获得这些块材中的孔隙率水平,避免闭孔等因素引起的干扰,本文采用阿基米德法测试块材的密度,并根据相对密度值分析不同块材的孔隙率水平。从表1中可知,块材的致密度随着烧结温度和保温时间的增加呈现先下降后上升的趋势,且其在1650°C 烧结20 h 后可接近90%。当烧结温度在1500 °C 时,晶粒较小,片晶之间排列较紧密,此时块材的致密度较高(77.84%,图4a)。随着烧结温度升至1550 °C,晶粒长大粗化,随机排布的晶粒与晶粒之间空隙增大,致密度反而下降(71.96%,图4b);随着烧结温度进一步升高直至1650 °C,固相扩散传质由低温阶段的表面扩散为主转变为体积扩散为主,晶粒生长充分,晶界形成良好,从而形成致密组织结构(80.43%,图4d)。若在1650 °C 下逐步延长保温时间,晶粒会继续长大,晶界滑移/扩散活化能进一步降低,促进晶界迁移,进而加剧块材致密化程度。但当扩散蠕变不能匹配晶界滑移时,则会在块材内部形成孔洞、裂纹等缺陷(89.60%,图4f)。此外,在图4e 和图4f中还观察到等轴晶。致密度的增加抑制了新生晶粒的生长,从而在某些大尺寸晶粒之间形成等轴晶。等轴晶的存在增加了晶界数量,同时有利于降低块材的孔隙率。

表1 LMA 块材的致密度和孔隙率

图4 LMA 块材的显微形貌(5000 ×)

3.2.3 LMA 块材的力学性能

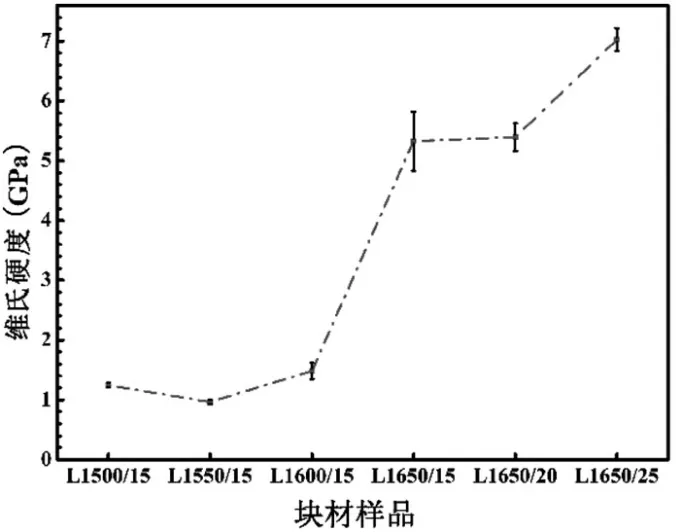

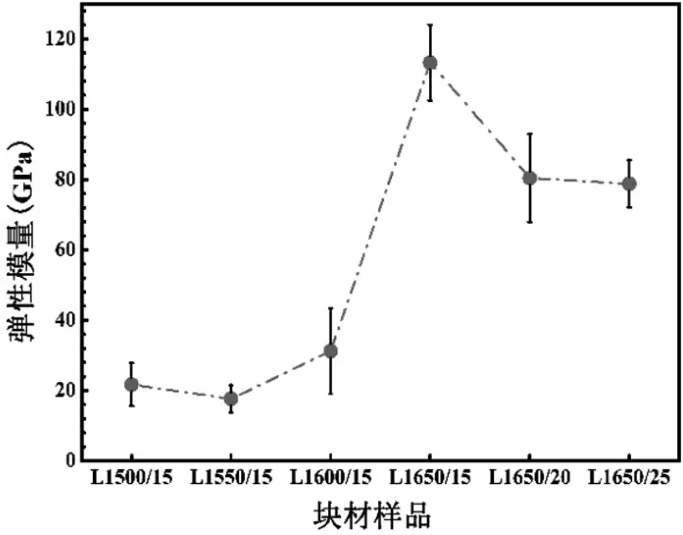

微观结构的变化将对材料的力学性能产生显著影响。图5 和图6 分别展示了不同烧结制度下的块材的维氏硬度和弹性模量。从图5 中可以看出,随着烧结温度的升高,块材的维氏硬度先轻微降低再缓慢增加,当温度高于1600 °C 时显著增加,之后随保温时间延长又逐渐上升。维氏硬度变化趋势与块材的致密度变化趋势基本一致,表明本研究中维氏硬度与块材的孔隙率水平紧密相关。组织疏松的块材含有更多的孔隙率则导致较低的硬度值,相反则导致较高的硬度值[18]。此外,烧结应力引起的晶格畸变和等轴晶生成引起的晶界增加在一定程度上也有助于硬度的提高。但弹性模量则呈现与硬度不同的变化规律。通常,材料的弹性模量与其致密度成反比例关系,材料的孔隙率越大,弹性模量越小[19]。因此,随着烧结温度的升高,弹性模量先轻微降低再缓慢上升,当温度高于1600°C 时显著升高。此时,烧结应力引起的少量晶格畸变在一定程度上也有助于弹性模量的提高。延长保温时间,孔隙率减小理应使弹性模量增大,但弹性模量却降低,这可能与材料内部晶格畸变过多有关[20]。孔隙率和晶格畸变的相互制约影响导致弹性模量随保温时间的延长不增反降。需要注意的是,本研究在测试块材的断裂韧性时,使用小载荷测试样品表面无裂纹产生,而选择大载荷测试样品表面会塌陷,从而导致无法获得可靠的断裂韧性值,这可能与本烧结制度下制备的块材致密度未超过90%有关。未来拟采用如火花放电等离子烧结(SPS)技术制备高致密度块材进一步研究其本征断裂韧性。

图5 LMA 块材的维氏硬度

图6 LMA 块材的弹性模量

4 结论

本文采用高温固相反应法成功合成了高纯度的LMA 粉末,后采用无压烧结技术制备出一系列不同致密度的LMA 块材,并系统研究了烧结制度对LMA 块材性能的影响。LMA 陶瓷具有优异的高温相稳定性。随烧结温度及保温时间的增加,烧结应力上升,LMA 块材致密度先降后升(1650 °C 烧结20 h 后可接近90%),维氏硬度先轻微降低再逐渐升高(当温度高于1600 °C 时随保温时间延长而显著增加)。因孔隙率和晶格畸变的相互制约作用,LMA 块材的弹性模量随烧结温度升高先轻微降低再缓慢升高,在1650 °C 时达到最高,然后随保温时间的延长而降低。