液态聚硫橡胶杂化水性环氧树脂的制备及性能

赵金泽,王 泽,许建兵,刘日琨,付长清,2,*

(1.江西科技师范大学化学化工学院涂料与高分子系,江西 南昌 330013;2.江西省水性涂料工程研究中心,江西 南昌 330013)

1 前言

环氧树脂分子链中因含有大量的苯环,醚键和羟基,而具有良好的刚性、耐热性和防腐蚀性[1,2],被广泛地应用在涂料、胶黏剂和等领域[3]。环氧树脂不具有单独使用的价值,只有加入固化剂形成三维网状结构的聚合物后才具有使用价值。但因环氧树脂固化时交联密度大,内应力大导致其固化产物质地较脆、易开裂、柔韧性和抗冲击性差,限制了其在某些领域中的应用[4,5]。液态聚硫橡胶是一种人工合成橡胶(图1),分子量一般在1000-5000 之间,分子链两端含有高活性的巯基,因而具有一定的臭味[6]。其分子链中不含不饱和键,具有较高的柔顺性和抗冲击性,同时富含的硫原子赋予其优异的耐老化性、耐化学介质性和耐低温性[7]。液态聚硫橡胶对金属和非金属都具有良好的粘结性能以及抗渗透性能,被广泛用于建筑、航空、船舶、电器等领域[8-10]。

图1 聚硫橡胶结构式

环氧树脂未固化前,与液态聚硫橡胶具有较好的相容性。但固化时,液态聚硫橡胶会在微观结构上从环氧树脂基体中分离出来,形成“海岛结构”。这可有效吸收和分散外来应力,从而有效提高环氧树脂的柔韧性和抗冲击性[11-13]。但聚硫橡胶两端高活性的巯基可与环氧树脂的环氧基反应,可能会导致体系在常温下物理共混时发生缓慢反应,导致体系储存不稳定[14]。为解决杂化乳液储存不稳定的问题,本文利用液态聚硫橡胶与环氧树脂E-51 先制备嵌段预聚物LPE,再将LPE 与E-20 和自制乳化剂ETP 混合均匀后,采用相反转法制备液态聚硫橡胶杂化水性环氧树脂。此方法还有效改善了环氧树脂的柔韧性和附着力。

2 实验部分

2.1 原料及仪器

环氧树脂E-51、E-20:工业级,南亚环氧树脂有限公司;非离子型乳化剂:自制;水性环氧固化剂AQUAEPO-3126:工业级,江苏富琪森新材料有限公司;乳化剂ETP:自制;丙二醇甲醚:分析级,上海阿拉丁生化科技股份有限公司;湿润分散剂Tego-760w、流平剂Tego-902w:工业级,迪高涂料助剂公司;消泡剂BYK024:工业级,毕克化学;防闪锈剂FA-179:工业级,重庆凯茵化工有限公司;附着力促进剂MP200:工业级,济南华凯树脂有限公司;气相二氧化硅:工业级,深圳市吉田化工有限公司;改性磷钼酸钙SH467S、三聚磷酸铝锌SH-A115:工业级,江苏合三弘化工有限公司;钛白R706:工业级,杜邦化工(上海)有限公司;云母(1250 目),滁州格锐矿业有限公司;滑石粉(1250 目):工业级,上海跃江钛白化工;水性环氧固化剂AQUAEPO-3126:工业级,江苏富琪森新材料有限公司;去离子水:自制;

傅里叶红外光谱仪(Bruker Vertex 70):德国BRUKER 公司;粒度分析仪(N3000):美国PSS 粒度仪公司;差示扫描量热仪(DSCQ2000):美国TA 公司;搅拌分散机(BGD750/2)、盐雾试验机(BGD/882/S)、涂膜划格器(BGD 504)、柔韧性测试仪(BGD 506)、涂膜冲击器(BGD 302)、小车铅笔硬度计(BGD 506/1)、刮板细度计(BGD 241/1)、线棒涂布器(BGD212):广州标格达精密仪器有限公司。

2.2 预聚体LPE 的制备

在装有温度计的三颈烧瓶中,加入7.56 g 环氧树脂E-51,开启搅拌并升温至一定温度,后加入35 g LPE,在一定温度下保温即得到LPE 预聚物(图2)。

图2 预聚体LPE 的合成路线图

2.3 树脂的制备

在装有温度计的三颈烧瓶中,加入乳化剂ETP、环氧树脂E-20 和丙二醇甲醚,升温至100-120 °C,待完全熔融后,加入占固体环氧树脂份的3%、6%、9%、12%和15%的LPE,分散均匀后降温至70 °C,在3000 rpm 分散状态下缓慢加入去离子水,体系粘度逐渐增大。当体系粘度突然减小,体系外观光泽饱满、质地细腻时便完成了相反转。相反转后加快滴水速度,稀释体系的固含至53%,即得到聚硫橡胶杂化的水性环氧乳液,出料备用。

2.4 涂膜的制备

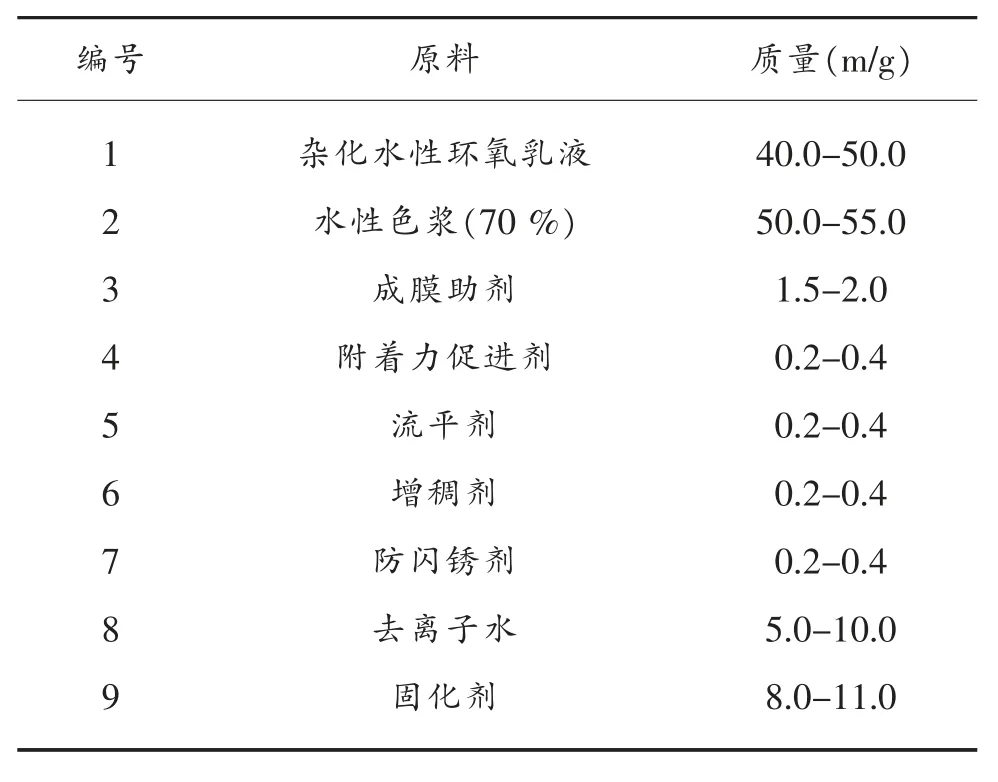

在500 r/min 转速下,按表1 配方量加入1~8原料并分散均匀,再加入固化剂分散5 min 后出料备用。将制备好的漆料在25 °C 的环境中熟化20-30 min,然后按照国标GB/T 1727-1992 均匀地喷涂在已打磨的马口铁或钢板上,室温下自干15 min,再放入一定温度的烘箱中固化2 h。控制实干的膜厚在50 ± 5 μm。

表1 液态聚硫橡胶杂化水性环氧树脂色漆参考配方

2.5 预聚物、树脂及其涂膜的测试

2.5.1 环氧当量(EEW)测试

预聚物的环氧当量采用溴化季铵盐直接滴定法进行测定;平行测试3 次。

2.5.2 傅里叶红外光谱(FT-IR)测试

树脂真空烘干后放入红外光谱测试仪中,用ATR 附件对树脂进行扫描分析;波谱测试范围为4000 cm-1-500 cm-1。

2.5.3 玻璃化转变温度(Tg)测试

树脂的Tg采用差示扫描量热仪进行测定。

2.5.4 乳液粒径的测定

水性环氧乳液的粒径使用激光粒径仪测试,以水为分散相。

2.5.5 乳液细度的测定

水性环氧树脂的粒径参考国标GB/T1724-1979进行测试分析;每个样品平行测定3 次。

2.5.6 乳液黏度的测定

水性环氧树脂的黏度使用旋转粘度计在25 °C下进行测试。

2.5.7 乳液热储存稳定性的测定

乳液的热储存稳定性加速试验在50 °C 的烘箱内进行;测试储存30 天后的稳定性。

2.5.8 冻融稳定性测试

乳液的冻融稳定性是乳液在零下8 °C 冰箱放置18 h 后再于室温下解冻6 h 的方法测试。

2.5.9 涂膜物理性能测试

涂膜的附着力按照国家标准GB/T1720-1979使用划格法测试;涂膜硬度按照国家标准GB/T6739-2006 使用铅笔硬度测试仪测试;涂膜的抗冲击性按照国家标准GB/T1973-1993 使用冲击器测试;涂膜的柔韧性按照国家标准GB/T1731-1993 使用柔韧性测试仪测试。

2.5.10 涂膜耐性测试

涂膜的耐水性依照国家标准GB/T1733-1993测试;涂膜的耐液体介质按照国家标准GB/T9274-1988 测试;涂膜耐中性盐雾能力按照国家标准GB/T1771-2007 测试。

3 结果与讨论

3.1 LPE 的红外分析

EP、LP-2 和LPE 的红外光谱图列于图3。如图3 所示,在EP 的红外谱图中914 cm-1处为环氧基的伸缩振动峰,3480 cm-1处为羟基的伸缩振动峰;在LP-2 的红外谱图中2550 cm-1处为巯基的伸缩振动峰;而在LPE 的红外谱图中,914 cm-1处吸收峰强度降低,3480 cm-1处吸收强度增强,并且1245 cm-1处增加了一个S-C 键的特征吸收峰。这表明巯基与环氧基发生了开环反应,消耗了部分环氧基生成了羟基。

图3 EP、LP-2 和LPE 的红外光谱图

3.2 LPE 合成条件的优化

3.2.1 反应温度的影响

反应温度对LPE 的颜色、粘度及反应程度的影响数据列于表2。由表2 中数据可知,在反应进行5 h 后,随着反应温度的升高,产物颜色加深,粘度逐渐升高,反应程度增加。当温度低于70 °C 时,反应5 h 后仍未到达反应终点;当反应温度升至80 °C时,反应5 h 后反应程度为99.8 %,基本反应完全。综合考虑后优化反应温度为80 °C。

表2 反应温度的影响

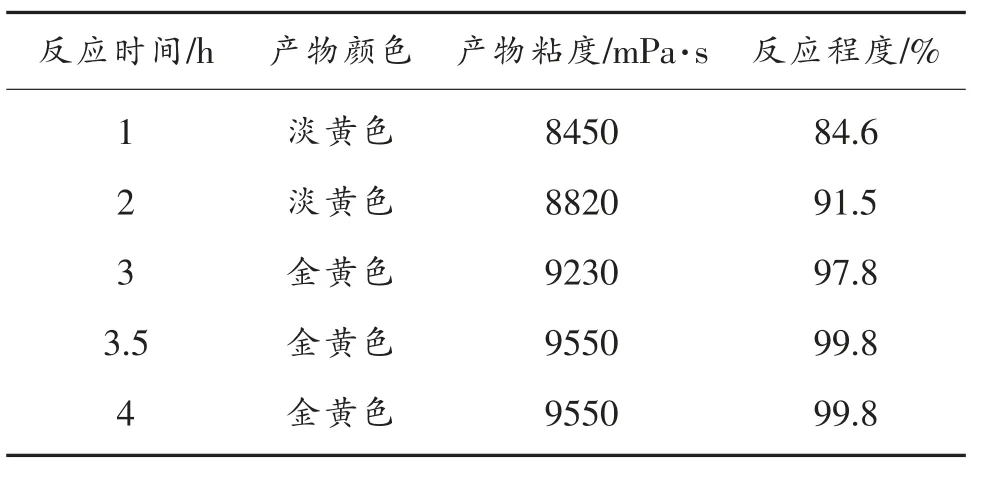

3.2.2 反应时间的影响

在反应温度为80 °C 时,考察反应时间对LPE的颜色、粘度及反应程度的影响,数据列于表3,由表3 可知,随着反应时间的延长,产物颜色加深,粘度升高,反应程度增加缓慢。这是因为巯基与环氧基的反应初期,因官能团密度比较高,反应速率较快,但随着反应的进行,官能团密度降低,反应速率降低。反应3.5 h 时,反应程度达到99.8 %,基本反应完全,进一步延长反应时间反应程度几乎无变化。综合考虑后优化反应时间为3.5 h。

表3 反应时间的影响

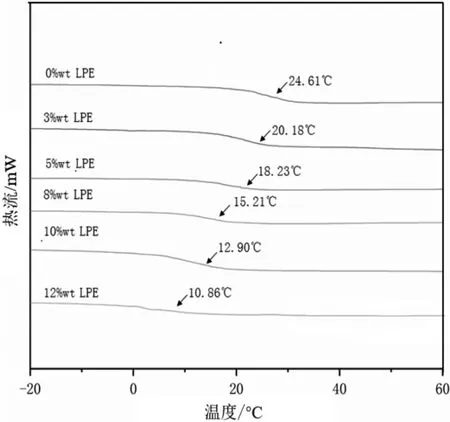

3.3 LPE 添加量对树脂Tg 的影响

不同LPE 添加量的环氧乳液的Tg列于图4,由图4 可知,随着LPE 添加量的增加,杂化环氧乳液的Tg降低,这是因为聚硫橡胶分子链柔顺且具有较高的运动自由度。

图4 LPE 添加量对环氧乳液Tg 的影响

3.4 LPE 添加量对乳液性能的影响

LPE 添加量对聚硫橡胶杂化乳液的基本性能影响数据列于表4。由表4 可知,在乳化剂添加量相同的前提下,随着LPE 添加量的增加,乳液粒径、热储稳定性以及冻融稳定性几乎无变化。这可能是因为LPE 与环氧树脂具有较好的相容性,乳化剂对二者具有良好的包覆性。另外,随着LPE 添加量的增加,乳液粘度稍有降低,这可能是因为LP-2 是一种分子链柔顺,易发生链段旋转的聚合物,在相反转过程中可有效降低被乳化物之间的相互缠绕,有利于被乳化物链段的舒展,从而降低了乳液的粘度。乳液细度的降低是由于LPE 降低了体系的Tg,树脂在高速剪切状态下更容易被分散成较小的颗粒,加入去离子水后体系更均匀,相反转过程更加彻底。

表4 LPE 添加量对乳液性能的影响

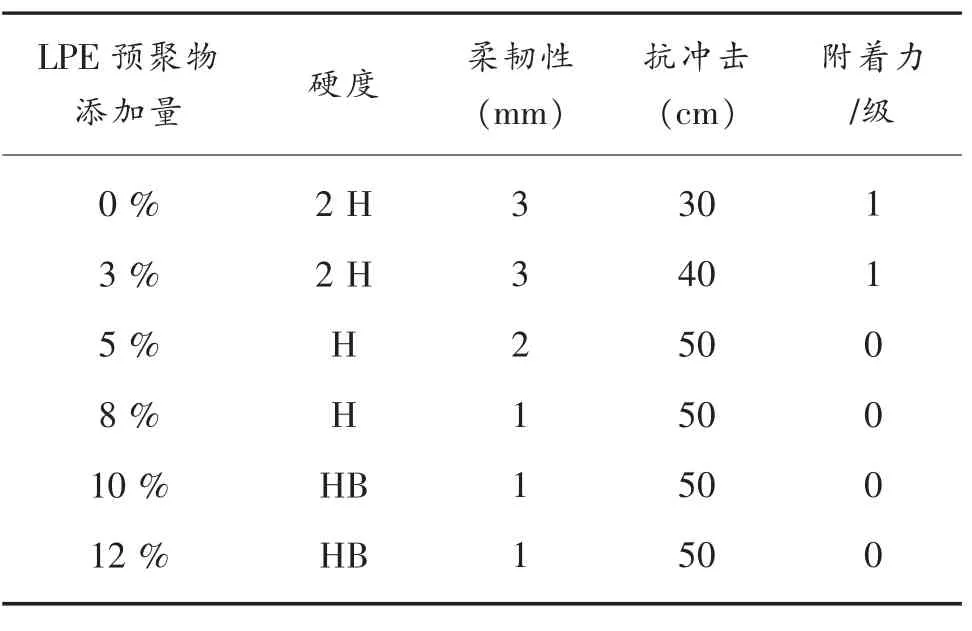

3.5 LPE 添加量对涂膜机械性能的影响

LPE 添加量对涂膜机械性能的影响列于表5,由表5 可知,随着LPE 的加入,涂膜的硬度明显降低,柔韧性、抗冲击性和附着力明显提高。这是因为随着LPE 的加入,体系的Tg明显降低,导致涂膜的硬度下降,柔韧性提升。而抗冲击性的提高是因为LP-2 在固化过程中,在微观结构上出现了相分离,形成了“岛屿结构”[15],这种结构可有效的提高涂膜的抗冲击性。加入少量的LPE 可有效改善涂膜的附着力,这可能是因为LP-2 可有效降低固化过程中涂膜的收缩率,使得涂膜内应力有效释放。

表5 LPE 添加量对涂膜机械性能的影响

3.6 LPE 添加量对涂膜耐化学介质及耐中性盐雾能力的影响

LPE 添加量对涂膜耐化学介质数据列于表6,具体的涂膜耐中性盐雾剥离照片列于图5。由表6可知,在LPE 添加量8%时,随着LPE 添加量的增加,涂膜的耐水性和耐碱性均无明显变化。与0 添加的环氧乳液相比,涂膜的耐酸时间明显延长、单侧腐蚀宽度下降、耐中性盐雾性能呈现变好趋势。这是因为LP-2 具有良好的耐酸碱介质性和抗渗透性,故添加一定量的LP-2 可有效阻挡水分子或化学介质透过涂膜[16]。而当LPE 添加量>8 %时,涂膜的耐酸性开始降低、单侧腐蚀宽度开始上升、涂膜的耐中性盐雾性能开始变差。这可能是因为LPE 含量过高时在涂膜中形成了连续相,在宏观上出现了相分离,降低了涂膜的交联密度,同时LP-2 的抗渗性能也失效,水分子和化学介质易于穿过涂层到达底材。

表6 LPE 预聚物添加量对涂膜耐化学介质及耐中性盐雾的影响

图5 不同LPE 添加量的涂膜耐中性盐雾剥离照片

4 结论

本文通过相反转技术成功制备了一种液态聚硫橡胶杂化水性环氧树脂,解决了杂化乳液储存不稳定的问题。研究发现LPE 预聚体的最佳合成条件为:反应温度90 °C,反应时间3.5 h。加入LPE 可有效提高涂膜的耐腐蚀性。LPE 预聚体的添加会导致树脂的玻璃化转变温度的逐步降低。当添加量为8%时,涂膜的柔韧性、抗冲击性和附着力明显提高,可耐中性盐雾432 h,单侧剥宽为2 mm。