混合比例对酒糟和高粱秸秆青贮发酵品质的动态影响

王霄霄,任海伟,,南亭植,王 昱,范文广,张丙云

(1.兰州理工大学生命科学与工程学院,甘肃兰州 730050;2.兰州理工大学西部能源与环境研究中心,甘肃兰州 730050;3.甘肃省生物质能与太阳能互补供能系统重点实验室,甘肃兰州 730050)

甜高粱是目前世界上公认的最具有开发利用价值的新型能源之一[1],中国为农业生产大国,在2017 年甜高粱全国种植面积就已达约522.9 万公顷。因其季节性收获的特点,加之农耕条件以及习惯等原因,秸秆通常无法及时采收,导致水分和糖分大量流失[2],干黄的秸秆已经高度纤维化和木质化,需要通过适宜的贮存方式提高秸秆的可降解性。Andrea Monti 等[3]将甜高粱秸秆渣接种常用的牧草保存用乳酸菌,将其作为沼气发酵罐的原料,研究表明发酵品质得到明显改善;Garrett 等[4]将甜高粱秸秆青贮制成饲料,并用于饲喂肉牛,结果表明,饲喂青贮饲料的肉牛瘤胃消化率优于饲喂谷物的肉牛。传统青贮使用的秸秆必须保证含水率在50 %~70 %[5-6]。对干黄秸秆而言,其营养成分含量低,且秸秆茎叶上天然附着的乳酸菌数量较低,不适宜直接进行青贮[7]。作为酿酒行业副产物的酒糟,其水分含量高、酸度大、蛋白质含量高,若不及时处理就会腐败变质[8]。混合青贮,一般是选取一种水分含量较大的原料和另一种水分含量较小原料进行混合,且两种原料之间的成分、微生物多样性可以进行互补,达到延长贮存时间的目的。国外学者已广泛开展酒糟与大麦秸秆、象草等其他农副产品进行混合青贮的研究[9-13],国内研究起步相对较晚,但也有一些文献报道:青稞酒糟与西藏地区青稞秸秆和高羊茅混合青贮[14];青稞酒糟与紫花苜蓿和多年生黑麦草混合青贮[15]等。本研究以甜高粱秸秆与废弃鲜酒糟为混合青贮原料,从感官评价、营养组分、纤维组分以及发酵品质对整个贮存过程进行分析,实现食鲜酒糟与高粱秸秆在混合贮存过程中一系列指标的测定,确定最佳的混贮比例,以期实现延长其混合固态发酵时间并提高发酵产物营养品质的目的。

1 材料与方法

1.1 材料

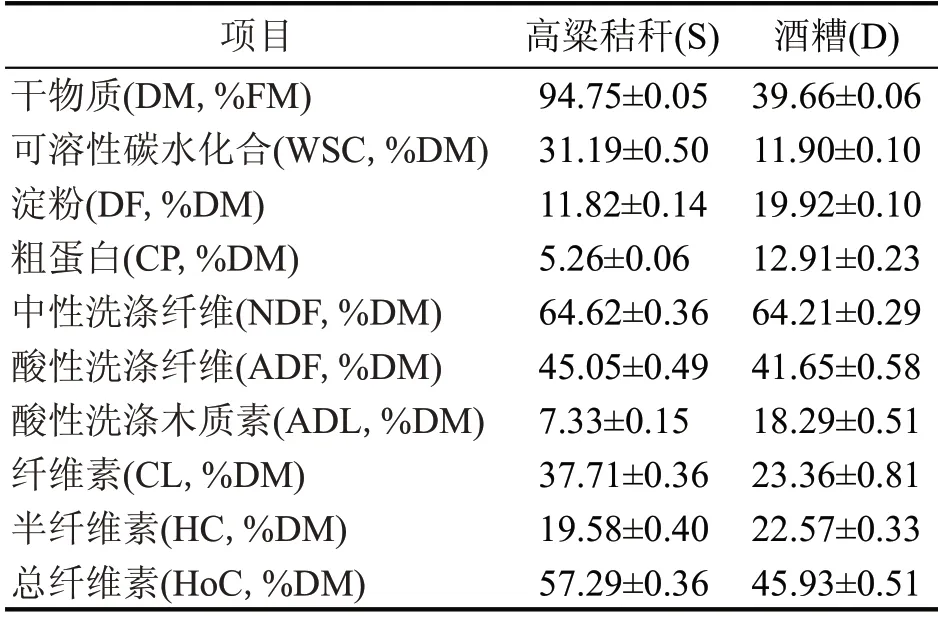

甜高粱秸秆(Sorghum straw)取自甘肃省白银市,收集时间2016 年10 月,收集时含水量5.25 %,属于干黄状态,粉碎至0.5~1 cm 备用;白酒糟(Distillers grains)为蒸馏酒之后的丢糟,取自甘肃金徽酒股份有限公司,白酒糟含水量60.34 %。各青贮材料的化学成分表见表1。

表1 甜高粱秸秆和酒糟原料成分表

1.2 试验方法

1.2.1 试验设计

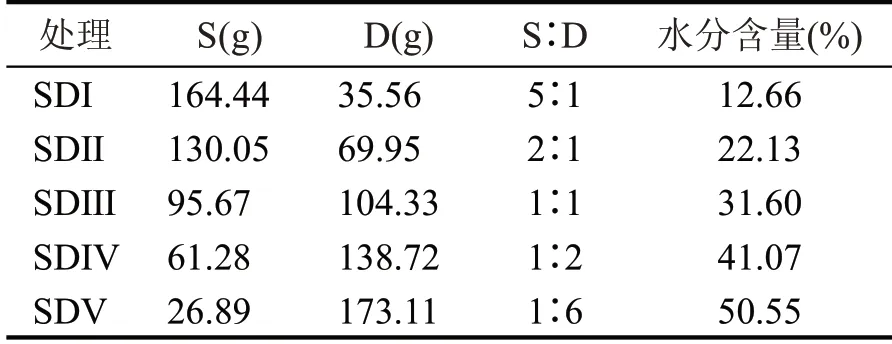

将甜高粱秸秆和酒糟按照不同质量比混合成青贮饲料(表2),将其装入发酵罐中密封后放置在室温环境下进行固态发酵。每个处理组进行3 个平行试验。分别于40 d、80 d、120 d和160 d时取出样品,从感官质量、营养组分、木质纤维组分、发酵特性等方面对发酵品质进行评定,确定甜高粱秸秆与酒糟混合固态发酵的最适宜比例。

表2 混合固态发酵试验设计

1.2.2 分析测定方法

1.2.2.1 分析方法

干物质(DM)测定采用105 ℃烘干法,可溶性碳水化合物(WSC)测定采用蒽酮-硫酸比色法。淀粉(DF)测定采用酸水解法。总氮(TN)测定采用凯氏定氮法,粗蛋白(CP)=TN*6.25。NDF、ADF和ADL 测定采用阿尔法F6800 型全自动纤维分析仪测定,纤维素(CL)和半纤维素(HC)由公式计算得出,二者之和为总纤维素(HoC),pH 值用Sen Tix 41pH 计测定。氨态氮(AN)测定采用苯酚-次氯酸钠比色法。乳酸(LA)、甲酸(FA)、乙酸(AA)测定采用SBA-40X 生物传感器[16]。

1.2.2.2 感官分析

采用德国农业协会的青贮质量评分标准对开封后的样品进行气味、结构、色泽等感官质量评定,满分为20 分,16~20 为优秀,10~15 为良好,5~9为较差,0~4为腐败[17]。

1.2.2.3 青贮发酵品质分析

青贮发酵的品质评定选用费氏评分法,评分标准是0~20 分为失败,21~40 分为差,41~60 分为合格,61~80分为好,81~100为很好[17]。

1.2.3 数据分析

基础数据经Excel 2010 初步整理并制作图表,利用SPSS 20.0 软件对试验数据进行统计分析,采用单因子ANOVO 模型处理,并用Duncan 方法对数据进行多重比较分析,以平均值±标准差表示测定结果,P<0.05代表数据存在显著性差异。

2 结果与分析

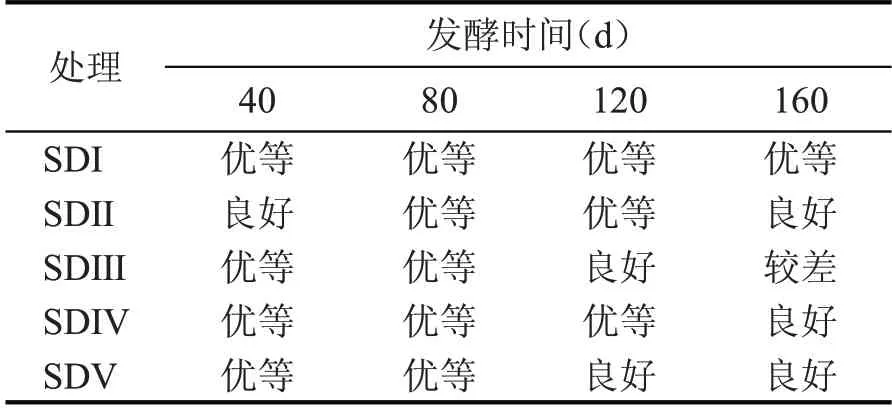

2.1 感官评定结果分析

表3为发酵过程中感官评定的结果。由表3可知,SDI 组在整个发酵周期内,感官评定结果均为“优等”,芳香果味,秸秆茎叶结构保持良好,呈淡褐色;SDⅡ组发酵80~160 d 时,感官评定结果均为“优等”,发酵40 d 时为“良好”,主要差异体现在秸秆茎叶结构保持较差,呈深褐色;SDⅢ组发酵40~80 d 时,感官评定结果均为“优等”,发酵160 d时为“良好”,发酵120~160 d 时轻度污染,变色严重;SDⅣ组发酵40~120 d 期间,感官评定结果均为“优等”,发酵160 d 时为“良好”;SDV 组发酵40~80 d 时,感官评定结果为“优等”,发酵120~160 d时为“良好”,主要差异在丁酸臭味较重。

表3 发酵过程中感官评定结果

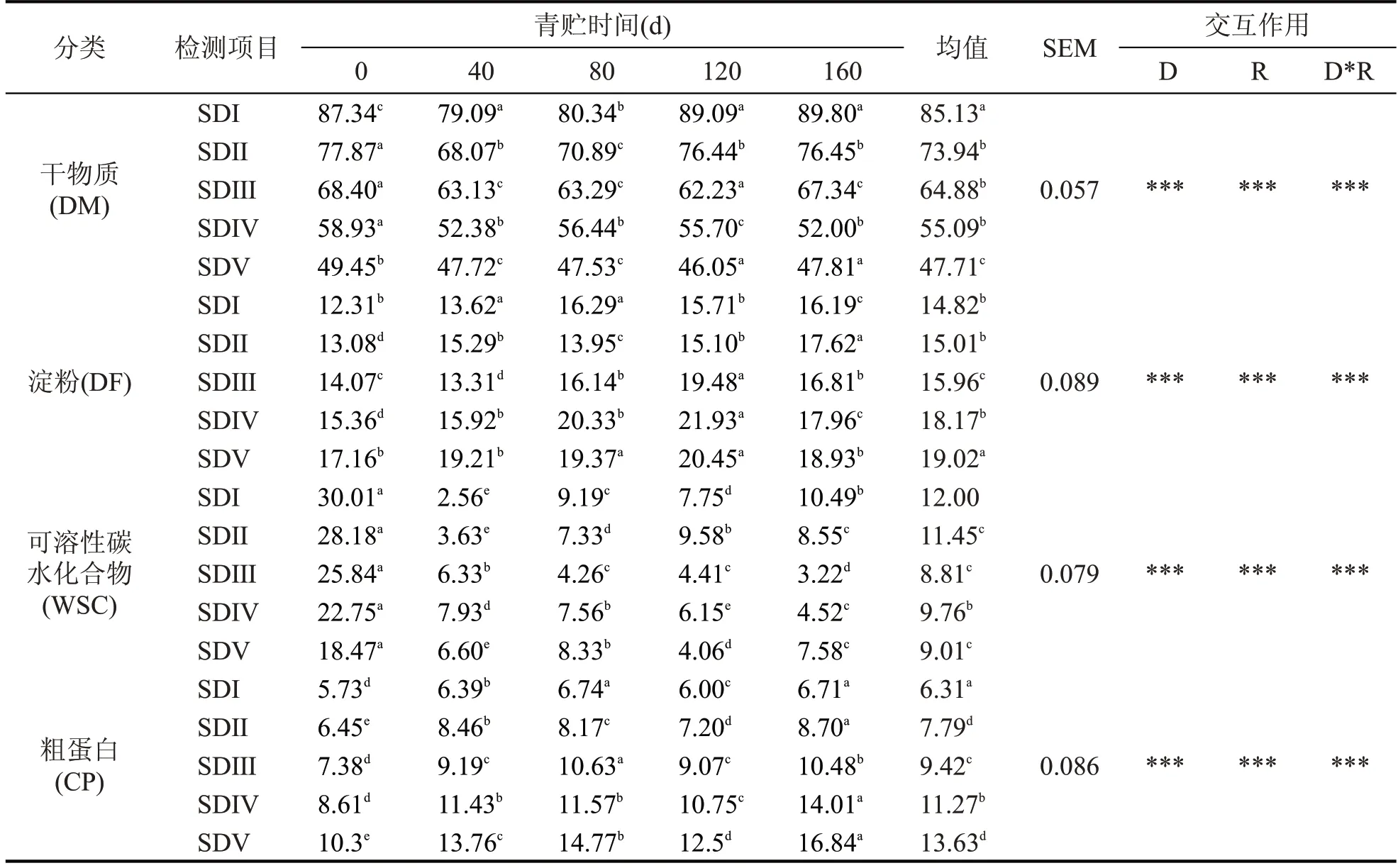

2.2 发酵过程中营养组分分析

由表4 可知,不同处理组的DM 含量随着青贮时间的延长,总体呈现先下降后上升趋势。五个处理组随着发酵时间的延长其WSC 含量显著(P<0.05)下降,贮存40 d 时,SDⅣ组的WSC 含量显著(P<0.05)高于其他几个处理组。五个处理组的DF 含量随发酵时间的延长呈升高趋势。SDI、SDⅡ、SDⅢ三个处理组的DF含量在贮存80 d和160 d相比差异不显著(P>0.05);SDⅣ组的DF含量在0 d和40 d 时差异不显著(P>0.05)。SDI —SDV 五个处理组的CP含量随着鲜酒糟含量所占比重的增大,其含量也明显增大,随着发酵时间延长,SDⅡ、SDⅣ、SDV 三个处理组的CP含量均呈现升高的趋势,SDI 组的CP 含量呈“升高-降低-升高”的趋势,在40 d 和80 d 时差异不显著(P>0.05),SDⅢ处理组呈先升高再降低的趋势。

表4 发酵过程中营养组分分析

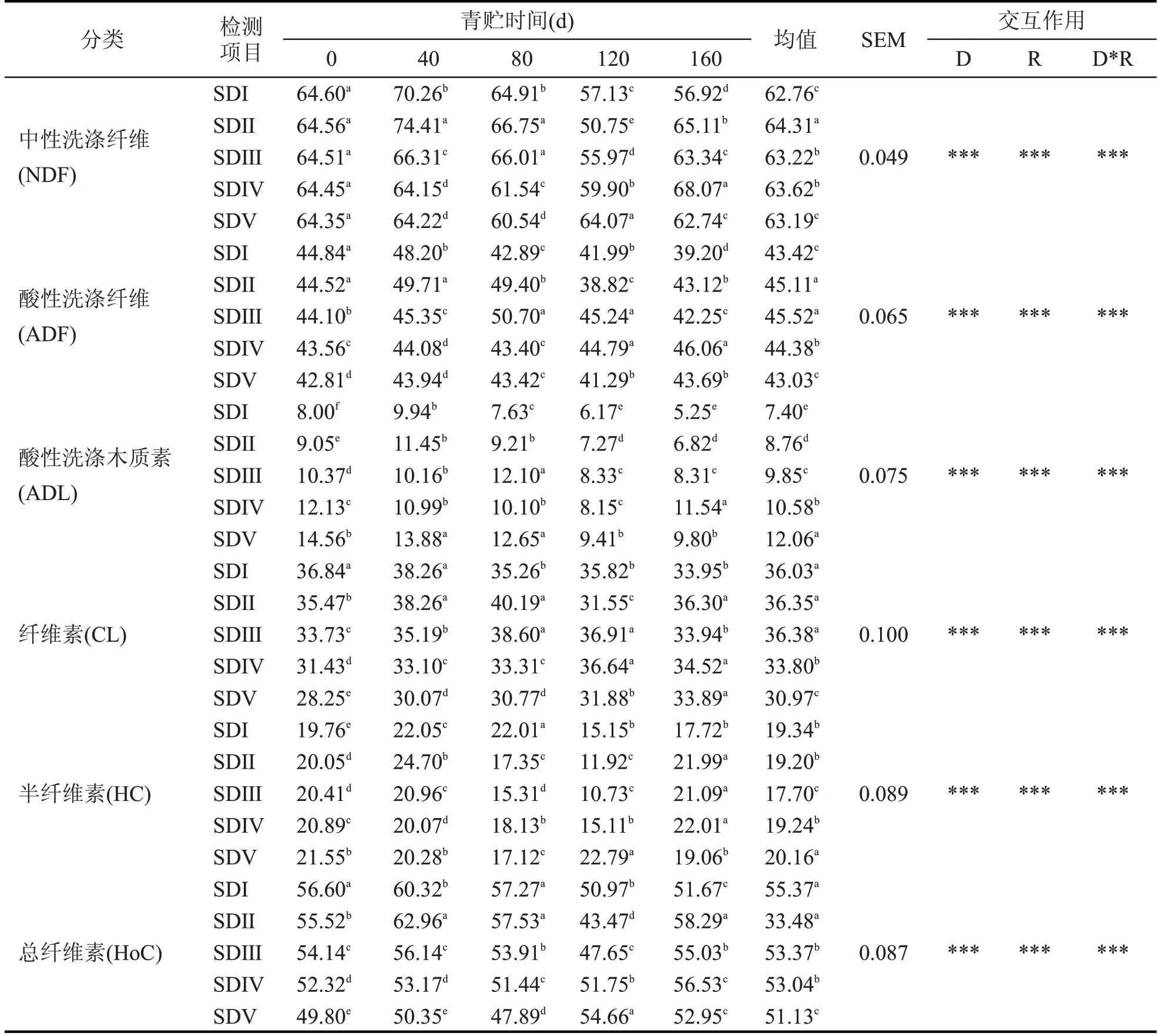

2.3 发酵过程中木质纤维组分分析与讨论

由表5可以看出,随着贮存时间的延长,SDI、SDⅡ和SDⅢ三个处理组的NDF 含量均呈现先增加后减少的趋势,均在贮存40 d 时NDF 含量最大,SDV 组的NDF含量呈先减少后增加再减少趋势且含量显著(P<0.05)低于其他四个处理组。SDI、SDⅡ和SDⅢ三个处理组的ADF 含量呈先增加后减少的趋势,SDI 组的ADF 含量在贮存80 d 和120 d 时差异不显著(P>0.05),SDⅡ组的ADF 含量在贮存40 d 和80 d 时差异不显著(P>0.05),SDⅣ组的ADF 含量呈增加趋势。SDV 组ADF 含量呈先上升后下降趋势。随着贮存时间的延长,SD I、SDⅡ和SDⅢ的ADL 含量呈先增后减的趋势,在贮存40~160 d 期间呈下降趋势,贮存120 d 和160 d 时差异不显著(P>0.05),SDⅣ组的ADL 含量呈先减后增的趋势,SDV 组的ADL呈减少趋势。

表5 发酵过程中木质纤维组分分析(干物质基础)

随着贮存时间的延长,SDI 组的CL 含量呈下降趋势,贮存40~120 d 时与0 d 相比,差异不明显(P>0.05);SDⅡ、SDⅢ和SDⅣ三个处理组的CL含量呈先增后减的趋势;SDV 组的CL 含量呈升高趋势;贮存40 d 时,SDI 组的CL 含量显著(P<0.05)高于其他处理组。SDI、SDⅡ两个处理组的HC 含量呈先增后减的趋势,SDⅢ、SDⅣ和SDV 三个处理组呈先减后增的趋势,贮存80 d 时,SDI 组的HC 含量显著(P<0.05)高于其他组。五个处理组的HoC 含量随着贮存时间的延长均呈现先增后减的趋势,SDV 组的HoC 含量在贮存40 d 与0 d时,差异不显著(P>0.05)。贮存80 d 时,五个处理组的HoC 含量逐渐下降,在贮存40 d 时,HoC 含量达到最大值。

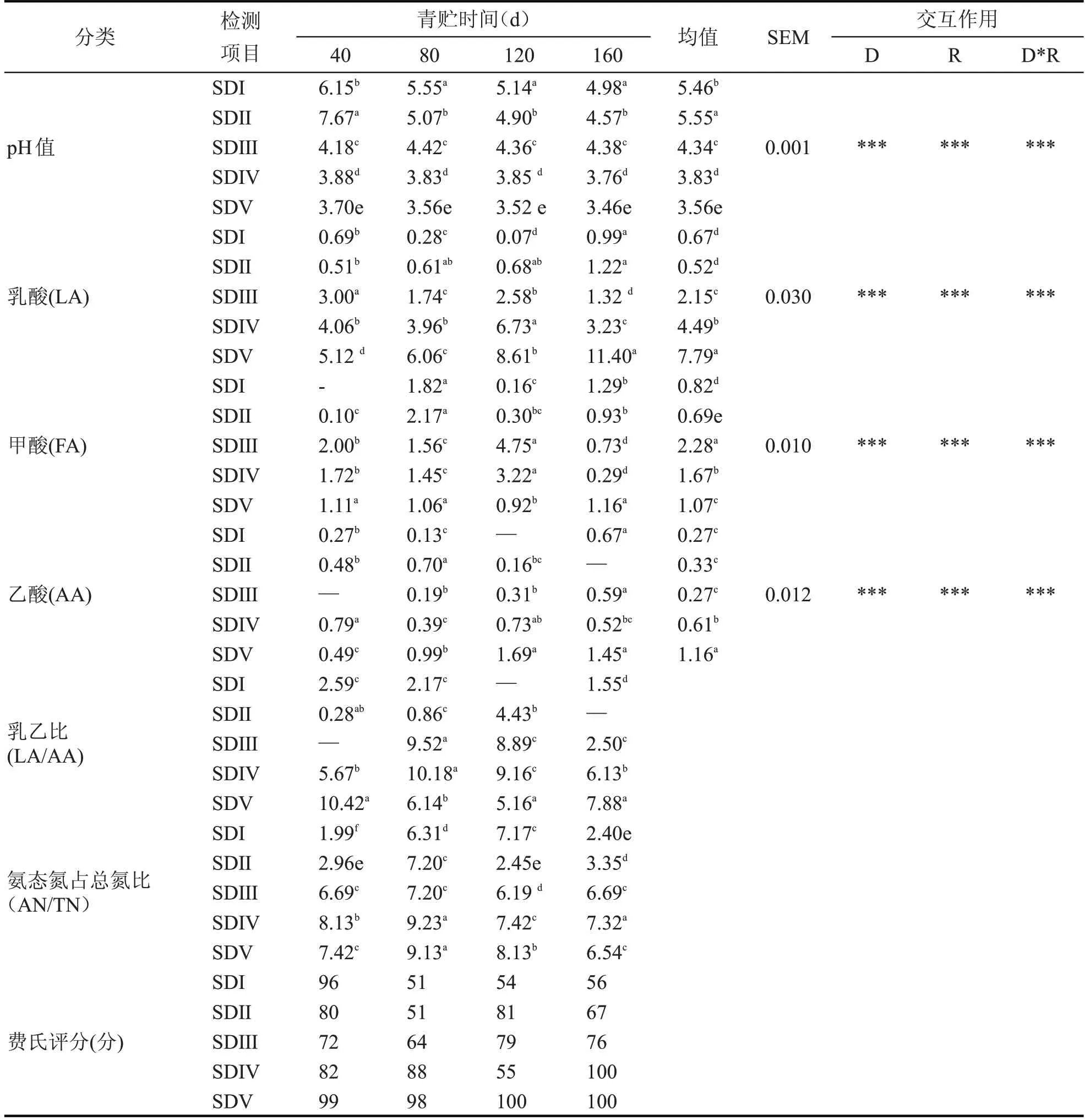

2.4 发酵过程中发酵特性分析

由表6 可知,随着发酵时间的延长,除SDⅢ外,其他四个组的pH 值整体均呈下降趋势,其中SDⅢ组40 d 和120 d 的pH 值差异不显著(P<0.05),SDV 组80 d 和120 d 的pH 差异不显著(P<0.05),SDV 组在160 d 时pH 降到最低。SDI —SD V 五个处理组中的AN/TN 随发酵时间的延长均呈现先增大后减小的趋势,且SDⅣ组在贮存80 d 时达到最大。LA 含量随着青贮时间的延长,一直呈上升趋势,SDV 组在贮存160 d 时LA 含量达到最高;AA 含量逐渐提高,SDV 组贮存120 d 时,LA 含量达到最高,SDⅢ组贮存120 d 时,FA 含量达到最高;SDV 组在贮存40 d 时乳乙比达到最高,费氏评分法所得出的分数也相应最高。

表6 发酵过程中发酵特性分析表(干物质基础)

3 讨论

3.1 不同质量比例对发酵过程中营养组分的影响

由表4 可知,不同处理组的DM 含量均有不同程度的下降,主要原因在于青贮发酵过程中秸秆表面附着的乳酸菌、酵母菌等微生物能把可溶性糖、乳酸及部分半纤维素分解为挥发性脂肪酸、二氧化碳和水,造成一定的干物质损失,与高晓梅、王啸林等[18-19]的研究结果一致。Van Vuuren 等[20]的研究发现随着发酵时间的延长,WSC 含量明显地下降,但整个发酵过程中的WSC 含量均不低于鲜重的1.0 %~1.5 %[21]。SDI —SDV 五个处理组在40 d时WSC 含量显著(P<0.05)下降,原料中的WSC在混贮初始阶段给乳酸菌生长提供了良好营养源,使其快速繁殖,进入乳酸发酵期产生乳酸,与任海伟等[7]的研究结果一致。试验中SDI —SDV 五个处理组的DF含量在0~120 d时明显随着发酵体系中酒糟(D)质量比例的增加而增大,酒糟(D)中DF含量较大,在一定程度上弥补了酒糟(D)中WSC含量的不足。CP 也是混合贮存过程中主要营养组分之一,试验中SDI —SDV 五个处理组的CP 含量很明显随着发酵体系中酒糟(D)质量比例的增加而增大,发酵120 d 时的CP 含量显著低于其他发酵阶段,说明发酵120 d 时的CP 含量没有得到较好地保存。

3.2 不同混贮比例对发酵过程中木质纤维组分的影响

纤维组分作为常规评价纤维品质的重要指标,在后续饲料贮存品质的研究中起着重要作用。一般认为,ADF 含量越高,动物的消化与吸收速率越慢,ADF 含量越低,动物择食消化吸收越好,饲草料的喂养价值相对越高[22]。SDI、SDⅡ和SDⅢ三个处理组的ADF 含量呈先增加后减少的趋势,这可能与高梁秸秆所占的比重逐渐减小有关。本实验中SDI —SDV 五个处理组的NDF含量总体上没有明显的下降,且SDⅡ组的NDF 在贮存40 d 时最大,可能需要后期添加纤维素酶降低NDF 含量[23]。随着贮存时间的延长,SDI —SDV 五个处理组的ADL 含量有所下降,SDV 的ADL 含量略高于其他几组,这可能与鲜酒糟中木质素含量较大有关。SDI 和SDⅡ两组在混贮初期ADL 含量显著增加,这可能是因为酒糟含量过少,在相关酶的作用下,秸秆中水溶性糖转化为木质素和纤维素,使秸秆的结构复杂化[24]。试验中SDI —SDV 五个处理组的CL和半纤维素HC含量贮存后期均有上升的趋势,说明贮存后期CL 和HC 含量保存较好,SDⅡ组的HC 含量贮存40 d 时值最大。SDI —SDV 五个处理组的HoC 含量没有明显的差异,SDI 和SDⅡ组HoC的含量略高于其他几个处理组。

3.3 不同质量比例对发酵过程中发酵特性的影响

pH 值与青贮饲料的发酵品质之间具有非常紧密的关联,pH 值越低,青贮品质越好,pH<4.2 时青贮饲料品质最佳[25]。由表6 可知,随着发酵时间的延长,除SDⅢ外,其他四个组的pH 值整体均呈下降趋势,随着酒糟比例的增加,SDV 组在160 d 时pH 值降到最低。水分较高的SDⅣ和SDV 两个处理组的pH 值均在最佳范围之内。SDI —SDV 五个处理组AN/TN 值均在10 %推荐范围内[26-27],且AN/TN 值总体随着鲜酒糟比例的增大而增大,在SDⅣ组贮存80 d 时达到最大,这可能是因为鲜酒糟中的CP 含量较高,水分较大,给梭状芽孢杆菌的生长提供了有利条件,导致了蛋白质的降解及氨态氮的产生。发酵有机酸的含量是评判青贮饲料品质的关键依据,乳酸具有促进发酵,降低青贮饲料中pH 值等作用[28]。一般认为,LA 含量与青贮品质呈正相关[29-30]。试验中SDI —SDV 五个处理组的LA 含量随着发酵体系中酒糟质量比例的增加而增大,均在发酵80 d 时LA 含量最低。贾春旺等[15]的研究发现添加20%和30%的青稞酒糟可以显著增加LA 的含量和降低pH 值,和本试验的研究结果一致。适量的FA 可降低pH 值,还具有显著的抗菌效果,能够抑制芽孢杆菌和一些革兰氏阴性菌,从而抑制青贮微生物中的有害菌,但浓度不宜超过6 mL/kg[31]。Mcdonald[31]研究表明良好青贮饲料的LA/AA 应大于1∶2,除个别几组外都符合标准,SD V 组的LA/AA 明显高于其他四组,表明青贮过程中乳酸发酵以同型乳酸发酵为主,明显增加了LA含量,改善了混合青贮的发酵品质,降低了pH 值和乙酸含量[32]。费氏评分随着酒糟含量的增加逐渐升高,在SDV 达到最大值,其青贮品质最好。

甜高粱秸秆与鲜酒糟混合青贮能够显著提高发酵品质和营养价值,较好的解决了高粱秸秆直接饲喂和单独青贮营养价值低,鲜酒糟因水分含量高保存困难等问题。通过感官品质与营养价值的综合评价,当甜高粱秸秆与酒糟在1∶6 比例下混贮时,可显著提高营养组分,降低pH 值和木质纤维组分,感官评分较高,青贮效果最佳,可作为甜高粱秸秆与鲜酒糟混合青贮的最佳配比方案。