双酚A型环氧树脂合成工艺废料活性炭的制备及表征

尹志玉,李晶晶,唐晓东,冯雪峰,曹晔飞,高志强

(1.西南石油大学 化学化工学院,四川 成都 610500;2.南通星辰合成材料有限公司,江苏 南通 226017)

双酚A环氧树脂生产过程中会产生大量工业废料,其中包括固体废弃物(老化树脂)和液体废弃物(精馏残渣)。该废料主要成分为聚醚类化合物和多元醇,较高的含碳量和丰富的官能团为制备高品质活性炭提供了前提。

目前,活性炭制备原料以生物质[1-6]、煤炭[7-12]、石油[13-18]等含碳量高的物质为主,以环氧树脂合成工艺废料制备活性炭的研究国内外报道较少。本文以环氧树脂合成工艺废料为原料,经KOH高温活化制备活性炭,并对活性炭进行表征,具有较大的废物资源化利用价值和前景。

1 实验部分

1.1 材料与仪器

老化树脂(固体)、精馏残渣(液体)均来源于南通星辰合成材料有限公司,主要成分为多元醇、聚醚类化合物;亚甲基蓝,工业品;KOH、H3PO4、ZnCl2、HCl等均为分析纯。

SK-G08123K型高温管式炉;101型电热鼓风干燥箱;UV-1800型紫外光分光光度计;ST-MP-9型比表面积及孔隙分析仪;ZEISS EV0 MA15型扫描电子显微镜;WQF-520型傅里叶红外光谱仪;X’pert PRO MPD型X射线衍射仪。

1.2 活性炭制备

老化树脂于110 ℃下烘干至恒重,储存于干燥器中。将精馏残渣与老化树脂按质量比3∶7混合均匀。活化剂KOH的比例m活化剂/m工业废料=1,浸渍溶液质量浓度控制在0.3 kg/L,浸渍12 h,放入75 ℃烘箱中烘干。将干燥后的混合物倒入石英舟,移至管式炉内,在氮气气氛下,先以2 ℃/min升温到 300 ℃ 维持30 min,再以5 ℃/min升温至 800 ℃,保持60 min,冷却至室温。经纯水洗至中性后烘干、研磨备用。计算活性炭得率(Y)。

(1)

式中mc——活性炭质量,g;

m0——固液废弃物总质量,g。

1.3 吸附实验

一定浓度亚甲基蓝水溶液的配制公式如下:

(2)

其中,m为未干燥的亚甲基蓝质量,m1为亚甲基蓝的有效质量,P为亚甲基蓝的纯度(%),E为干燥后亚甲基蓝的质量损失率(%)。

配制不同浓度的亚甲基蓝溶液,通过紫外分光光度计在λ=665 nm波长处检测吸光度,根据吸光度-浓度绘制亚甲基蓝标准曲线,回归方程如下:

Y=0.070 3X-0.002 9

(3)

其中,Y对应于亚甲基蓝溶液的吸光度,X对应于亚甲基蓝溶液的质量浓度(mg/L)。

亚甲基蓝吸附量测定参照GB/T 12496.10—2015木质活性炭实验方法进行测定,活性炭亚甲基蓝吸附量及脱除率按公式(4)和(5)计算。

(4)

(5)

式中qt——t时刻的吸附量,mg/g;

C0——亚甲基蓝溶液的初始浓度,mg/L;

Ct——t时刻亚甲基蓝溶液的浓度,mg/L;

V——溶液体积,mL;

m——活性炭质量,g;

Rt——t时刻溶液中亚甲基蓝的脱除率,%。

1.4 活性炭表征

1.4.1 扫描电镜 使用扫描电镜对活性炭的形貌特征进行分析。放大倍数为300~2 000倍。

1.4.2 X射线衍射仪 采用X射线衍射研究物质的物相和晶体结构,Cu靶,Kα源,管电压40 kV,管电流40 mA。

1.4.3 傅里叶红外光谱仪 采用傅里叶红外光谱仪表征表面官能团的种类,扫描范围为4 000~500 cm-1。

1.4.4 比表面积测定 采用N2吸附-脱附仪测试活性炭的比表面积、孔体积、孔径。液氮为吸附质、氮吸附在液氮温度(-196 ℃)下进行,在分析测样前,样品需在200 ℃下真空脱气6 h。

1.4.5 Bohem滴定 根据不同强度的酸、碱性表面氧化物反应的可能性对氧化物进行定量和定性分析。NaHCO3仅中和炭表面的羧基,Na2CO3可中和活性炭表面的羧基和内酯基,而NaOH可中和炭表面的羧基、内酯基和酚羟基。根据三种碱液消耗量差值计算相应官能团的量。

2 结果与讨论

2.1 制备条件对活性炭得率及吸附性能的影响

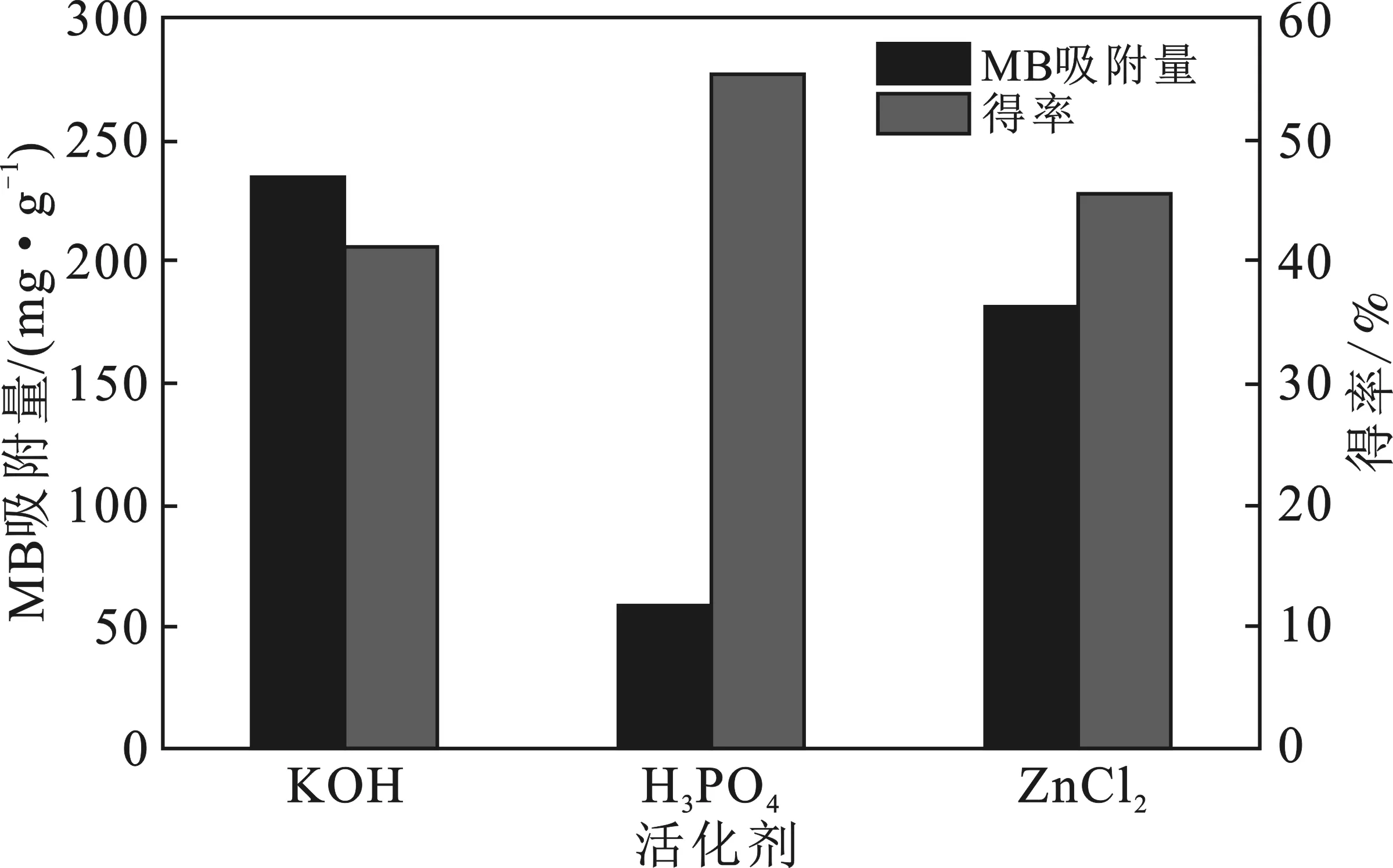

2.1.1 活化剂种类 在原料液固质量比3∶7,活化剂比例为1(活化剂溶液质量浓度控制在0.3 kg/L)、活化温度600 ℃、活化时间60 min条件下,研究活化剂种类对活性炭得率及吸附性能的影响,结果见图1。

图1 不同活化剂对活性炭得率及吸附性能的影响Fig.1 Effects of different activators on the yield and adsorption performance of activated carbon

由图1可知,三种活化剂中,H3PO4法活性炭得率最高,为55.08%,但亚甲基蓝吸附量最低,仅有59.4 mg/g。研究过程中发现,该活性炭在常温下极易吸水,水分子占据了亚甲基蓝的吸附位点,导致亚甲基蓝吸附过程难以进行。ZnCl2法活性炭收率为45.42%,亚甲基蓝吸附量为182.2 mg/g。由于ZnCl2沸点为732 ℃、熔点为283 ℃。试剂熔点到活化温度范围内可能熔融造孔,但未气化,从而不具备更丰富的孔隙结构。KOH法活性炭吸附性能明显提高,可达234 mg/g,其收率也能达到40.88%。可见具有强碱性的KOH在高温煅烧时,对活性炭具有强烈的刻蚀能力和插层能力,其与材料内部的炭反应,形成发达的微孔结构,大幅扩大活性炭的比表面积[19],增加活性炭的吸附量。综合考虑,选择KOH为活化剂。

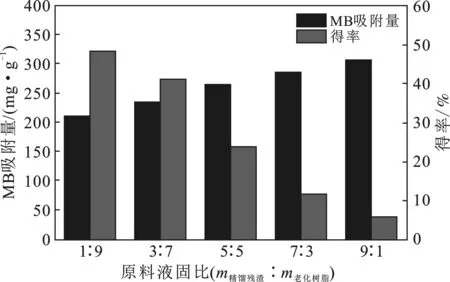

2.1.2 原料液固比 KOH作活化剂,活化剂比例为1、活化温度600 ℃、活化时间60 min条件下,讨论原料液固比对活性炭得率及吸附性能的影响,结果见图2。

图2 原料液固比对活性炭得率及吸附性能的影响Fig.2 Effects of rectification residue content in raw materials on the yield and adsorption performance of activated carbon

由图2可知,活性炭得率随着原料液固比的增加而降低,当精馏残渣含量超过30%时,活性炭得率低于30%。然而,亚甲基蓝吸附量随原料液固比的增大而增加。一方面是精馏残渣中含有较多分子量较小的有机物,活化过程中容易受热挥发,导致活性炭得率偏低。另一方面是活化过程中能产生更多的气体,构造更多的微孔结构,使活性炭比表面积增大,具有更强的吸附能力。为制备得率与吸附性能均衡的活性炭,选取原料液固比为3∶7时比较适宜。

2.1.3 活化温度 在原料液固比3∶7,KOH比例为1,活化时间60 min条件下,讨论不同活化温度对活性炭得率及亚甲基蓝吸附性能的影响,结果见图3。

图3 活化温度对活性炭得率及亚甲基蓝吸附性能的影响Fig.3 Effects of activation temperature on the yield and adsorption performance of activated carbon

由图3可知,高温有利于KOH活化过程中孔隙结构的增加。随着活化温度的升高,KOH分解生成的钾原子变成蒸汽,不断进入炭层,从而加大了对炭材料的侵蚀。温度越高,钾蒸汽的分子运动越剧烈,所得活性炭的孔隙越丰富、吸附性能越好。相反,随着活化温度的升高,活性炭得率呈下降趋势。这是因为高温下原料挥发分和氧基团分解加剧,KOH腐蚀性激增,当活化温度到达900 ℃时,活性炭收率只有28%。综合考虑得率、吸附性能及设备腐蚀性等,最佳活化温度为800 ℃。此时活性炭亚甲基蓝吸附量为1 531 mg/g,收率为35.28%。

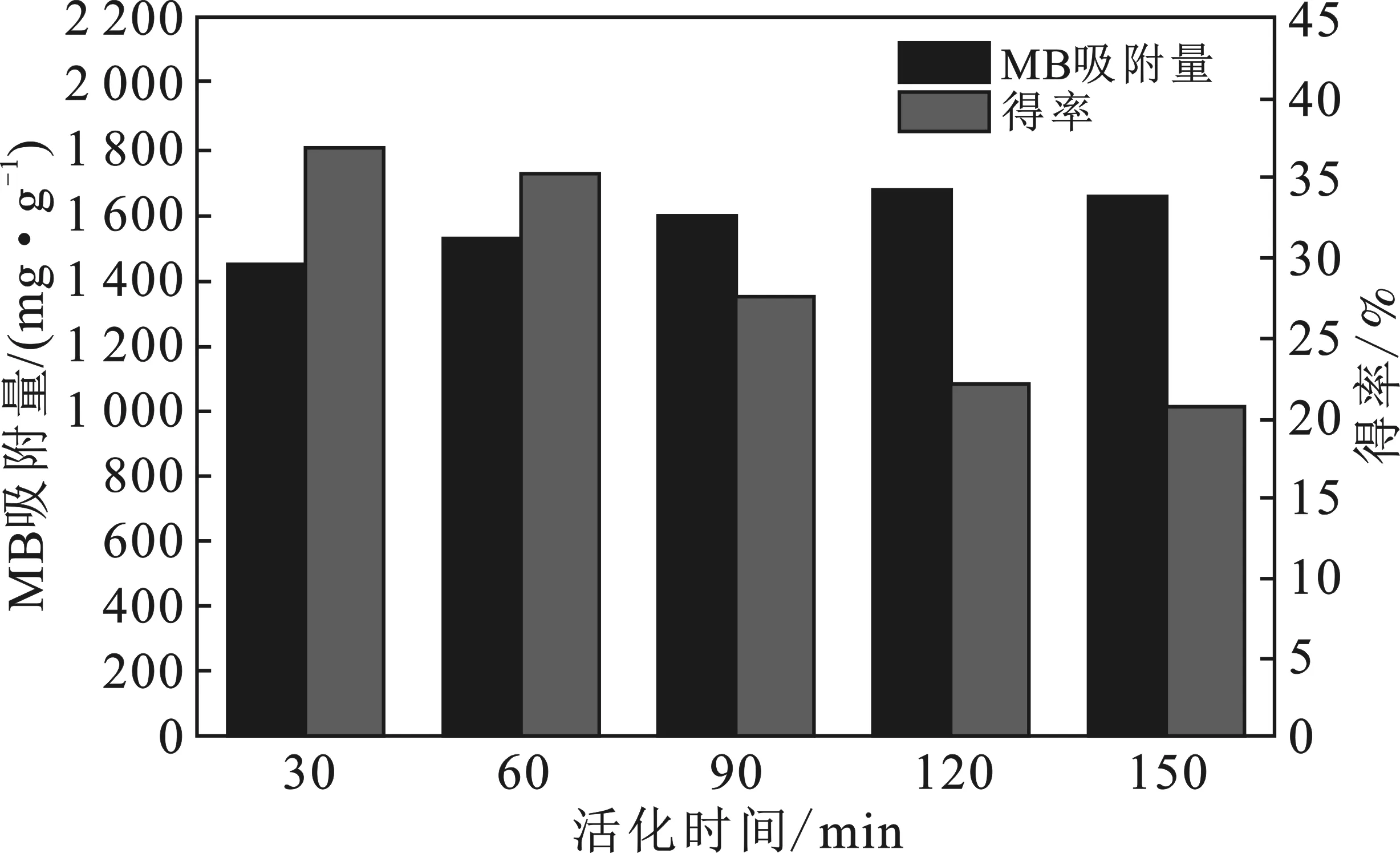

2.1.4 活化时间 在KOH作为活化剂,原料固液比为3∶7,活化剂比例为1,活化温度800 ℃条件下,研究活化时间对活性炭得率和亚甲基蓝吸附效果的影响,结果见图4。

图4 活化时间对活性炭得率及吸附性能的影响Fig.4 Effects of activation time on the yield and adsorption performance of activated carbon

由图4可知,随着活化时间的增加,活性炭吸附量先增加后减少,当活化时间为120 min时,吸附量最高,达1 677 mg/g。这是因为活化时间增加,KOH对炭材料的刻蚀程度越大,活性炭内部孔隙结构发达,亚甲基蓝吸附位点更丰富。当活化时间为 150 min 时,活性炭吸附量开始下降,说明活化时间增长,相邻微孔之间的孔壁被烧毁形成大孔,使得活性吸附剂的吸附能力降低。随着活化时间增加,活性炭得率下降趋势明显,当活化时间为90 min时,活性炭得率降至27.62%。为制备高吸附性能活性炭,提升废物资源化利用价值,最佳活化时间为 60 min。此条件下,活性炭吸附性能较高,得率适中。

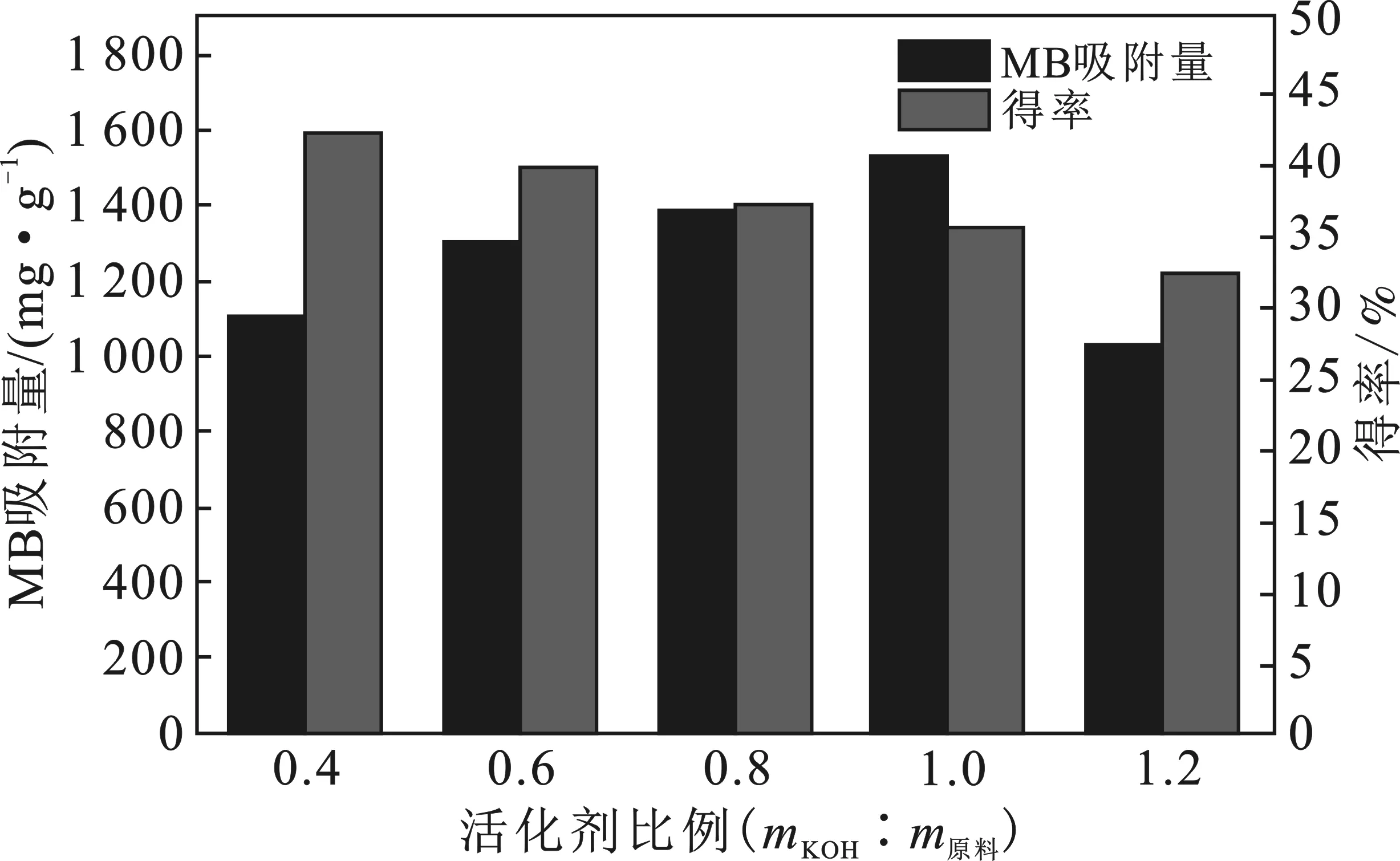

2.1.5 活化剂比例 以KOH作为活化剂,精馏残渣含量为30%,在800 ℃煅烧60 min,研究浸渍比对活性炭得率及MB吸附效果的影响,结果见图5。

图5 活化剂比例对活性炭得率及吸附性能的影响Fig.5 Effects of impregnation ratio on the yield and adsorption performance of activated carbon

由图5可知,随着活化剂比例的增大,活性炭得率逐渐下降,吸附量先增加后降低。浸渍比为1时,吸附量最大,为1 531 mg/g。浸渍比较小时,原料未能被KOH溶液充分浸渍,活化效果较差,孔隙较少[20]。当活化剂比例增大时,KOH强烈的腐蚀性会加速活性炭内部结构的破坏,形成发达的孔隙结构。但活化剂比例过高,导致过多KOH浸入活性炭内部,占据了更多的空间结构,使活性炭孔径过大,不利于亚甲基蓝分子的吸附。此外,KOH强烈的刻蚀作用使得率一直呈下降趋势。为制备吸附性能良好的活性炭,最佳活化剂比例为1。

在原料液固比为3∶7情况下,以KOH活化制备活性炭的最佳条件为:活化温度800 ℃、活化时间60 min,浸渍比1。此条件下制得活性炭亚甲基蓝吸附量为1 531 mg/g,得率为35.28%。

2.2 活性炭表征

2.2.1 SEM分析 双酚A环氧树脂合成工艺废料活性炭的表面形貌见图6。

由图6可知,活性炭颗粒表面有较多的椭圆形孔,说明KOH活化对活性炭表面多孔结构的形成起到了重要的促进作用[21]。由图6a放大300倍的图片可知,活性炭内外孔隙数量较多,且分布密集。图6b放大1 000倍的图像可知,有丰富的孔结构,且部分孔存在着塌陷现象,这使其比表面积有所下降。由图6c放大2 000倍的图片可知,孔隙间相互连接形成通道,丰富的孔隙通道可能会降低传质阻力,但亚甲基蓝分子的扩散速率将会增加。

图6 活性炭的SEM图Fig.6 SEM image of activated carbon

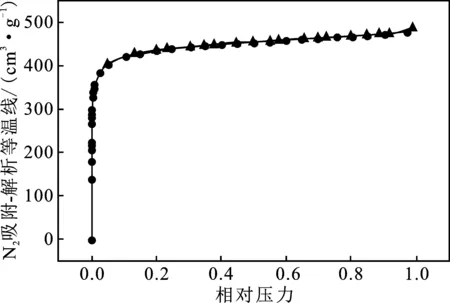

2.2.2 比表面积和孔结构分析 图7为活性炭在77 K下的N2吸附-解析曲线。

图7 活性炭的氮气吸/脱附等温线Fig.7 Nitrogen adsorption/desorption isotherm of activated carbon

由图7可知,曲线呈现出很好的Ⅰ型等温线特征,这说明活性炭中存在大量微孔[22]。在低相对压力区域,气体吸附量增长十分快速,此过程是发生了微孔的填充。随后的增长速度平稳,表面微孔在逐渐被充满,吸附行为逐渐降低。

图8是活性炭的BJH孔径分布图。

图8 活性炭的BJH孔径分布图Fig.8 BJH pore size distribution of activated carbon

由图8可知,活性炭的孔径几乎分布在微孔区域范围(0~2 nm)内,并有明显的峰。说明KOH活化作用对精馏残渣混合老化树脂中炭结构的刻蚀交联有效,有利于活性炭孔道结构的形成,使活性炭具有高的吸附能力。表1为活性炭的物理性质参数。

表1 活性炭的物理性质参数Table 1 Physical property parameters of activated carbon

由表1可知,经过炭结构的热裂气化、KOH熔融的气化的造孔作用,活性炭具有1 693 m2/g的高比表面积,平均孔径为 1.782 nm,总孔容为 0.754 0 cm3/g,微孔占比82.73%。这得益于精馏残渣和老化树脂均含有丰富的炭结构。

2.2.3 活性炭FTIR分析 图9为活性炭的红外谱图。

图9 活性炭的FTIR图Fig.9 FTIR of activated carbon

2.2.4 活性炭XRD分析 图10为活性炭的XRD谱图。

图10 活性炭的XRD图Fig.10 XRD of activated carbon

由图10可知,在2θ=20°使峰形走势平缓,说明精馏残渣混合老化树脂基活性炭为非晶态形式存在。以2θ=43°为中心的宽峰,被确定为(101)晶面,说明所制得的样品中包含六边形蜂窝结构碳[23]。整体来看,精馏残渣混合老化树脂所制活性炭的两个衍射峰锋面都较宽,说明结晶度不高,存在不定形炭。

2.2.5 Boehm滴定分析 Boehm滴定法定性和定量分析吸附剂表面含氧官能团参数见表2。

表2 活性炭表面酸性基团Table 2 Acidic surface groups of activated carbon

由表2可知,活性炭表面存在大量酸性官能团,酸性官能团能增加活性炭表面的电负性。碱性条件下,活性炭表面含氧官能团因失去质子而带上负电荷,亚甲基蓝在水溶液中带正电荷。静电作用有效提升了活性炭对亚甲基蓝的吸附性能,具体作用机理见图11。

图11 含氧官能团在碱性条件下的静电吸附机理Fig.11 Electrostatic adsorption mechanism of oxygen-containing functional groups under alkaline conditions

3 结论

(1)以双酚A环氧树脂合成废料精馏残渣和老化树脂混合制备活性炭的较优条件:KOH为活化剂,原料液固质量比 3∶7,浸渍比1,活化温度 800 ℃,活化时间60 min。在此条件下制备的活性炭得率为35.28%,比表面积为1 693 m2/g,总孔容为0.754 0 cm3/g,平均孔径为 1.782 nm,微孔容占总孔的82.73%,亚甲基蓝吸附量为1 531 mg/g。

(2)根据XRD、FTIR和Boehm滴定分析可知,活性炭为无定型非晶形态,其表面含有酚羟基、醇羟基、酚、酯基等含氧官能团,因而有效提升了活性炭的吸附性能。