钽与不锈钢异种材料焊接的研究进展

周永强,冯杉杉,朱政强

南昌大学 先进制造学院,江西 南昌 330031

0 前言

钽(Ta)具有高密度、高熔点、耐腐蚀、良好的高温强度、热加工性和可焊性优良等特点,在航空航天、武器装备、能源化工装备等领域具有重要的应用价值[1-4]。但金属钽资源贮藏于地壳内,稀少且分布不均匀,加之钽的精炼工艺复杂,导致其应用成本非常高,这极大限制了钽在工程中的应用[5-7]。我国的制造业用钽主要以进口为主,其价格远远超过普通钢材,1 mm厚钽板价格约为相同厚度不锈钢的100倍、碳钢的1000倍,若与其他金属连接复合构件则可明显降低其应用成本[8],减轻结构质量。不锈钢是目前常见的结构材料之一,在航空航天、压力容器、耐蚀性管道等领域也被视为关键材料[9-11]。鉴于此,钽钢复合材料在各行业的应用日益增多,也极有可能成为今后钽及钽合金的主要应用方向。

钽与钢的理化性能差异较大,且钽在高温下极易与空气中的氧、氮反应形成脆性化合物等因素大大限制了钽钢复合构件的制造[12-13],如何制造出优质可靠的钽钢复合构件是亟待解决的难题。国内外的许多研究者针对钽钢复合构件的连接开展了大量研究,采用的焊接方法主要有钎焊、氩弧焊、扩散焊、爆炸焊、电子束焊和激光焊等。本文综述了现阶段针对钽钢复合构件焊接的研究成果,对各种焊接工艺应用于钽钢连接的优缺点进行了分析总结,以期为相关领域的研究人员提供借鉴和参考。

1 钽与不锈钢的焊接性分析

钽与不锈钢的焊接属于异种金属焊接,其效果除了会受到材料本身理化性能的影响外,还会受两种母材理化性能差异的影响,主要问题如下:

(1)Ta和Fe的固溶度很小,常温下Ta在α-Fe中的固溶度和Fe在Ta中的固溶度几乎为零,因此在焊接过程中Ta和不锈钢会反应生成金属间化合物,如图1所示。富Fe区在温度1 442 ℃下有共晶反应生成δ-Fe和TaFe2(ε)相,1 215 ℃下有共析反应生成γ-Fe和TaFe2(ε)相,当Fe含量在49%~54%区间内还会生成TaFe(μ)相。此外,Ta与不锈钢中的Cr元素也会发生反应生成中间相TaCr2和以Cr、Ta为基的固溶体[14],这些金属间化合物对于焊接接头都有一定的不利影响,如图2所示。

图1 Ta-Fe二元相图Fig.1 Ta-Fe binary phase diagram

图2 Ta-Cr二元相图Fig.2 Ta-Cr binary phase diagram

(2)Ta和Fe的物理性能差异大。Ta与Fe的部分热物理参数如表1所示。可以看出,二者在熔点、热导率、线膨胀系数及其他物理性能上都有很大不同。线胀系数不同,将在接头区引起残余应力与变形,容易在焊缝与热影响区开裂,从而影响焊接性;热导率的差异导致焊接过程中钢侧积累热量过多,造成晶粒粗大;两者熔点相差较大,Ta熔点约是Fe的2倍,这导致常规熔焊很难同时熔化Ta、Fe形成熔池,即使勉强形成熔池,也会导致焊缝偏移,难以达到有效结合,导致接头性能不佳[15]。

表1 Ta和Fe的热物理参数对比[15]Table 1 Thermophysical parameters of tantalum and iron[15]

(3)Ta在常温下性能稳定,而在高温下对氧、氢、氮非常敏感。加热到200~300 ℃时会轻微氧化,在500 ℃以上会迅速氧化,吸收空气中的氢和氧形成脆性化合物,从而导致焊接接头性能较差。

2 钽与不锈钢的焊接工艺

2.1 钎焊

钎焊是异种金属焊接的常用方法。Ta的熔点高,难以熔化,采用钎焊能够通过添加钎料阻隔Ta、Fe的相互扩散,控制金属间化合物和脆性相的生成,可以有效降低接头连接难度,同时还可缓解Ta和Fe理化性能差异的负面影响。钽钢的钎焊工艺操作简单、成本低廉、设备要求较低,但难点在于钎料的选择及其成分设计。

王妮君等人[15]制备了(Ti37.5Zr37.5Cu15Co10)95V5和Ni-7Cr-5Zr-3Fe-3B-4.5Si钎料,采用真空高频感应钎焊实现了Ta1和0Cr18Ni9的有效连接。研究发现,在使用(Ti37.5Zr37.5Cu15Co10)95V5钎料时,添加V元素有效促进了钎料与钽的结合,最终焊缝成形饱满致密,剪切强度达到71 MPa,具有良好的力学性能。与其相比,应用Ni-7Cr-5Zr-3Fe-3B-4.5Si钎料的连接效果更好,如图3所示。

图3 Ta1/Ni-7Cr-5Zr-3Fe-3B-4.5Si/0Cr18Ni9高频钎焊接头组织[15]Fig.3 Microstructure of Ta1/Ni-7Cr-5Zr-3Fe-3B-4.5Si/0Cr18Ni9 high-frequency brazing joint [15]

纪腾飞等人[16]采用Ni-Cr-Fe-Si-B和Ni-Cu-Ge-Si-B对Ta1与S30408板材进行炉中钎焊研究,分析钎料成分对焊接接头组织与性能的影响。结果发现应用厚度0.3 mm的钎料可有效减少焊缝区FeTa脆性金属间化合物的产生。由于钎料为镍基固溶体,在近Ta1侧形成Ni2Ta相,钎缝中形成Ni8Ta相,近钢侧形成Cr2B相。

由此可见,虽然钎焊的温度较低,加工环境也相对较简单,但焊接接头的强度低于母材的平均强度,钎料的种类以及各项物理参数与接头强度密切相关。同时,接头的耐高温性能普遍不如熔焊接头,目前还难以满足航空航天以及压力容易等领域的强度要求。

2.2 电子束焊

电子束焊接目前应用最广泛的是真空电子束焊[17],电子束焊接具有能量密度高、焊接热影响区小、真空保护气氛等优点[18],经常用于焊接精密零件以及热处理过的零件。

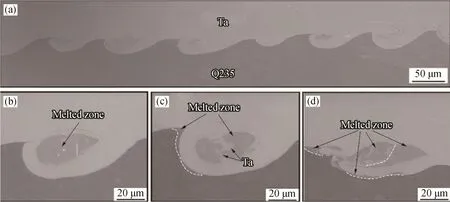

Chen等人[19]研究了Ta-不锈钢电子束焊接接头的组织、缺陷特征和力学性能。研究发现,焊缝区Fe和Ta反应生成脆性ε相(Fe2Ta)和μ相(FeTa或Fe7Ta6),这些化合物在靠层状分布,在焊接应力作用下,该区域容易形成微裂纹,如图4所示。Sang等人[20]对1.5 mm厚的Ta和GH3128钢板进行了异种金属电子束焊接。Ta/GH3128接头的主要缺陷是穿透裂纹和气孔,焊缝显微硬度变化较大,最大值出现在Ta侧熔合线上,接头抗拉强度仅为150 MPa。为了缓解热裂纹的问题,赵宇星[21]采用真空电子束焊焊接Ta1与4J34因瓦合金,添加不同厚度的Cu作为夹层,结果表明一定厚度的Cu可以阻止Invar合金与Ta反应生成有害相,如图5所示。

图4 Ta/1Cr18Ni9Ti接头焊缝区裂纹[19]Fig.4 Cracks in weld zone of Ta/1Cr18Ni9Ti joint [19]

图5 不同厚度Cu夹层的焊接接头形貌[21]Fig.5 Weld joint morphology of sandwich with different thickness[21]

分析以上文献成果可知,有害相的产生与Ta/Fe金属材料结晶化学性能差异的关系密切,而Cu中间层的性质介于母材之间,在两种金属焊接时起到了很好的过渡作用。显然,电子束焊有着较小的热影响区以及能够通过添加中间层的方式来避免脆性相的产生,适合用于钽与不锈钢的焊接,然而电子束焊工艺复杂,真空室条件对焊件尺寸和形状有很大限制,目前还无法大面积应用于工业生产[22]。

2.3 氩弧焊

李臻[23]利用ANSYS软件对用钽制换热管、Ta/16MnR制管板的管板式换热器的氩弧焊接接头进行数值模拟,得到了4种尺寸组合焊接接头的温度场数值模拟结果。通过对模拟结果分析发现,钽钢复合板的钽层厚度是影响焊接质量的主要因素。

邢炜等人[24]用直流氩弧焊与交流脉冲氩弧焊对钽钢复合板的Ta覆层进行了对比研究。结果表明,交流脉冲氩弧焊的焊接热影响区较窄,焊接熔深在0.5~1 mm范围内,同时发现,直流氩弧焊工艺钢基层由于高温熔化,在钢基层与过渡层之间产生了中间夹层。而交流脉冲氩弧焊工艺钢基层没有明显变化,钽板已经实现很好的熔合。

氩弧焊由于热影响区域较大,工件在修补后常常会造成变形、硬度降低、砂眼等缺陷,在精度以及表面要求较高的领域,氩弧焊还无法满足生产要求[25]。采用氩弧焊焊接钽钢异种金属,焊缝的裂纹倾向很难避免,钽板越薄裂纹倾向越严重,且存在气孔、晶粒粗化等焊接问题。氩弧焊虽然操作简单,但是钽与钢焊缝熔合区在应力作用下会出现裂纹,硬度高,塑性差,且无法实现大面积复合界面的焊接,应用范围有限。

2.4 爆炸焊

爆炸焊是利用炸药爆炸产生的巨大冲击波,驱动金属材料发生高速运动和碰撞,从而实现冶金结合的特种焊接技术,迄今为止,爆炸焊已经实现了铜/不锈钢、钛/钢、铜/铝等众多异种金属大厚度、大面积复合,结合强度高、质量好[26]。

为探讨钽箔和低碳钢爆炸复合时波状界面生成机制,缪广红等人[27]进行了爆炸复合二维数值模拟。结果显示,模拟效果和实验效果契合较好,改进的爆炸复合技术是制备高质量钽涂层的有效途径,在微观标准下,钽箔/钢界面展现出高质量的波纹冶金结合界面,且在微米尺度下未观察到孔洞、裂纹,如图6所示,证明了该方法用于稀有金属与普通金属爆炸符合的准确性。Henryk Paul[28]研究了爆炸焊接的Ta/不锈钢(SS)复合材料界面层的微观结构。分析表明,连接板之间所有界面都经历了波浪形变形,Ta和SS之间的凝固熔体区域主要由平衡相图中未观察到的脆性、无定形或纳米晶相组成。

图6 钽和不锈钢微观界面[27]Fig.6 Micro interface of tantalum and stainless steel[27]

由于潜在的技术问题,例如熔点差异大和金属间化合物的形成,在普通金属上获得高质量的钽涂层仍然是一项具有挑战性的任务。在这项工作中,Ming Yang等人[29]利用一种改进的爆炸焊接技术成功在钢基体上制备了钽涂层,其中使用了特殊的装药结构和双层缓冲结构来获得理想的焊接条件。结果表明,在Ta/Fe界面上观察到一种新的涡流结构,有利于防止裂纹从脆性熔化区扩展,如图7所示。

图7 Ta-Fe爆炸焊接接头的BSE图像[29]Fig.7 BSE image of Ta-Fe explosive welded joint[29]

目前,爆炸焊相较其他焊接方法在工业中的应用较多,主要用于制备涂层以及金属箔的焊接。虽然爆炸焊可实现钽/不锈钢焊接,但爆炸中心及边缘存在未结合区,并且钽/不锈钢爆炸复合工艺复杂,生产成本高且耗时,还存在环境破坏问题。

2.5 激光焊

激光焊与电子束焊相类似,是一种高能束焊接方法,属于热传导型焊接,其特点是激光作用时间短,热影响区小,为无接触焊接,并且可在大气下进行,不需要真空室,也不产生X射线[30]。

MENG[31]将Cu作为中间层采用激光焊接成功实现了304不锈钢与Ta的连接,如图8所示,分析了Cu中间层厚度对接头组织和力学性能的影响。试验结果发现,当Cu中间层厚度为0.4 mm时,接头的抗拉强度最高,比无Cu中间层时提高了54.1%。因为Cu中间层的加入可以有效抑制母材之间的原子扩散和金属间化合物(IMC)的生成,中间层厚度对Ta/熔合区界面IMC的数量和Ta侧的热输入也有极其重要的影响。

图 8 不同Cu层间厚度的304SS/Ta接头的EDS映射结果[31]Fig.8 EDS mapping results of 304SS/Ta joints with different Cu interlayer thickness[31]

冯杉杉[32]在对激光焊接钽钢的研究中实验了多种激光功率,发现在特定实验参数时,钢侧焊缝以柱状晶、等轴晶、树枝晶和片层状共晶区为主,如图9所示。在冷却过程中,Fe基固溶体先析出形成晶粒,TaFe2和TaCr2金属间化合物同部分Fe基固溶体共同形成晶间组织和共晶组织,其中脆硬相TaFe和TaFe2会降低接头性能。而后在焊接过程中添加Cu中间层,结果表明,Cu中间层的加入有效减少了焊缝区脆硬金属间化合物的产生,既提高了接头的抗拉剪性能,又有效减小了焊缝区的平均硬度,但是在Ta侧焊缝产生了Ta-Fe反应层,焊缝底部也出现了脆性TaFe2胞状晶粒。然后添加Ag中间层,结果发现,在焊缝区均匀分布着细小Ag颗粒,这对焊缝起到了弥散强化的作用,不仅将焊缝区硬度降低至460 HV,还使得接头强度增加,抗剪切力达到2 100.3 N。由此可知,通过Ag的添加,不仅有效抑制了脆性片层状共晶区和TaFe2胞状晶粒的产生,还有效减小了TaFe2胞状晶粒的尺寸。

图9 钢侧焊缝组织[32]Fig.9 Microstructure of steel side weld[32]

2.6 其他焊接工艺

除了上述焊接方法外,还有学者尝试了扩散焊、储能焊等方式进行钽钢焊接。

Masumoto等人[33]在8 MPa真空中、600~1 200 ℃条件下,对商用纯钽和奥氏体不锈钢SUS304的扩散焊进行研究。结果显示,纯钽和304不锈钢憨厚强度极低,以至于无法加工成拉伸试样。于是将SUS304中各种元素的纯金属分别与纯钽进行了实验。结果显示,铬与钽焊接强度极低,铁与钽焊接时易形成空隙,当钽和镍结合时,也形成了金属间化合物组成的扩散层,但接头强度达到210 MPa。使用镍箔作为中间层对纯钽和SUS304的扩散焊可以获得最大220 MPa的焊接接头。翟秋亚等人[34]选用Ta1钽板和0Cr18Ni9钢板进行电容储能焊连接,制备了Ta8Ni30Cr20Cu42高熵合金箔作为中间层。高熵合金所引发的焊缝高熵化效应可以有效地避免熔焊焊缝金属间化合物的形成。并且储能焊快速熔化、快速冷却、快速凝固和溶质截留效应显著增强,可以避免脆性金属间化合物的产生,以此改善接头脆性。

真空扩散焊对整个焊件进行加热,会对母材性能造成影响,且焊接时间长、效率低,在钽钢焊接中有一定局限性。而储能焊工艺复杂,中间层制备难度大,并且焊后接头断裂形式仍然以脆性断裂为主。

3 结论及展望

以钽为代表的难熔金属与不锈钢的异种材料连接一直是焊接领域的难题,国内外大量研究学者为了获得良好的钽钢接头开展了大量研究,采用钎焊、电子束焊、氩弧焊、爆炸焊以及激光焊等方法实现了钽与不锈钢的连接。本文从焊接方法的角度对目前钽与不锈钢的焊接研究进行了梳理,分析认为,高能量密度的焊接热源如电子束焊、激光焊更适合用于钽与不锈钢的焊接。目前来看,针对激光焊接钽钢的文献量呈现增长趋势。未来钽与不锈钢连接的研究重点有:

(1)继续深入研究钽钢异种金属焊缝的成形机理。借助数值模拟等方法建立准确的分析模型仿真实验,通过材料计算分析焊缝组织演变规律进而阐明焊缝成形机理。

(2)围绕具体的服役环境分析钽钢焊缝的失效机制,进而有针对性优化焊材、钽、钢的组织成分,以获得高质量焊缝。

(3)针对激光等高质量热源,进一步优化其工艺参数,选择合适的中间层金属,来获得更好的接头性能。