智能结构振动实验教学平台的设计与实现

李 娟,邱瑞康,李生权,崔荣华,张禄进

(扬州大学电气与能源动力工程学院,江苏扬州 225127)

0 引言

工程结构如果长期处于大幅度振动,结构本体会因疲劳而出现损坏,降低使用寿命。对于振动的处理方案根据是否需要附加额外的耗能装置,可划分为3种方式:被动控制、半主动控制和主动控制[1-3]。主动振动控制通过采集结构响应的状态(位移/速度/加速度信号),利用控制算法求解控制量,实时驱动执行单元实现对结构振动进行抑制[4]。尤其是面向对控制性能及平滑性等都具有较高要求的复杂板壳结构,主动控制可达到更优的振动抑制效果[5]。随着控制技术,微处理芯片尤其是嵌入式系统的快速发展,主动振动控制技术拥有极为广阔的工程应用前景。学生在结构振动理论与应用的学习过程中,主动振动控制是其中非常关键的知识点。在实际教学场景中,结构主动振动控制由于其相关理论的抽象性与复杂性,多以理论计算与公式推导为主进行讲解,辅以一定的配套教学视频演示,缺少实验分析环节,难以提高学生的创新思维和动手能力[6-7]。

本文设计了一种智能结构振动控制实验教学平台,以交通运输工具中常见的板壳结构为研究对象,采用现场可编程逻辑门阵列(Filed Programmable Gate Array,FPGA)进行振动数据的采集,利用自抗扰控制(Active Disturbance Rejection Control,ADRC)开展振动实验,平台运用数学建模、振动力学及嵌入式系统开发等技术,可在实际教学过程中,向学生展示振动的模态分析以及不同频率激励对4 面固支薄板的影响,并组织学生以小组为单位,烧录控制算法进行主动振动控制试验。在上述实验环节中,引导学生将课堂所学的理论知识与实际操作相结合,使学生了解振动产生的原因以及在不同频率激励信号作用下4 面固支薄板的振动规律,在此基础上演示如何对振动进行抑制,并鼓励学生设计和改进适用的控制算法,达到改善控制系统性能的效果,满足当代大学生对于结构振动的学习、竞赛和科创需求。

1 实验平台结构设计与实现

实验平台搭建的目的是模拟汽车外壳、飞机蒙皮等工程结构在受到外界干扰作用下的振动形态,并对结构振动进行主动抑制。平台利用FPAG实现振动数据采集和处理,采集精度高,上限可达到30 MHz。将采集的振动信号实时导入示波器中进行显示,向学生展现不同频率和幅值的电压信号激励对4 面固支薄板结构产生的影响,并引导学生对课堂所学的控制理论进行验证,掌握工程实际中抑制振动的方法。

1.1 设计思路

实验平台的搭建应契合实际工程结构,并且实验设计应具备一定的工程应用价值,使学生对结构振动及主动控制的理论知识得到进一步强化。在此基础上,提出相关的设计思路:

(1)在条件允许的情况下,激励面的相对面积越大,对低频信号的表现越出色。

(2)控制执行单元选择适合板壳结构材质的驱动器类型。为保证良好的激励效果,驱动器应该牢固安装在一个干净的轻质平面上[8-9]。

(3)所有工作状态下振动信号采集均应符合采样定理,即采样频率高于或等于有效信号最高频率的2 倍。

(4)激励源的指令信号包含正弦信号、三角信号、扫频信号及其他自定义波形,并可同时给出多个信号进行激振,研究多模态的振动控制。

(5)数据处理系统可实现多种主动控制算法对比研究。

1.2 实验平台具体方案

为满足上述设计需求,实验平台主要由4 面固支薄板结构、支撑架、激振系统、振动控制执行机构、调理电路、数据采集处理及观测系统组成。实验平台实物如图1 所示。

图1 实验平台实物图

实验平台的机架为4 面固支薄板、加速度传感器和驱动执行机构提供位置支撑,由铁质横梁和有机玻璃柜组成。横梁长77 cm,其上设计的H 型卡槽可在固定激振器的同时,使其能够大范围的横向移动,对不同位置进行激励。玻璃柜高85 cm,四周均匀分布了直径为3 mm 的圆孔,便于引线的安置。机架下方有一块高密度的海绵垫作为缓冲,避免振动试验中机架与地面直接接触造成损坏。

为开拓学生思维,丰富实验流程,平台配备了2 套不同的控制执行机构作为对比。可分别选用惯性作动器或压电作动器作为驱动设备,经功率放大后对4 面固支薄板进行振动抑制。2 种不同的驱动设备均粘贴于4 面固支薄板振型应变的最大处,以获得最佳的控制效果[10]。

(1)惯性作动器。选用EX 45 S 惯性作动器,由惯性元件、阻尼元件、弹性元件和电磁感应线圈组成。惯性作动器由电磁驱动,重60 g,最大功率为10 W,额定阻抗为8 Ω。其结构简单,驱动电压小,可紧密贴合至4 面固支薄板上。

(2)压电驱动器。压电驱动器主体是一块尺寸为40 mm×10 mm×1 mm的压电双晶片。相对惯性作动器,它的质量更轻,根据设计需求可切割成不同形状,适合应用于结构振动的传感与控制。

振动信号测量装置由压电式加速度传感器和积分电路组成。加速度传感器采集的是与振动加速度成比例的电压信号,在对位移或者加速度进行分析时,需将信号进行积分处理。处理后的电压信号经功率放大后送至FPGA输入端口。

4 面固支薄板作为振动平台的激励面,以汽车工程、船舶工程和航天航空中常用的弹性板壳结构为原型,尺寸为500 mm×500 mm×1 mm,固定于玻璃柜的顶端。4 面固支薄板正面及背面均贴有惯性作动器和压电驱动器。在实际安装中,需要建立4 面固支薄板的数学模型,并对驱动执行机构的力学模型进行分析,确定具体贴合位置,最大化的发挥驱动性能[10-11]。

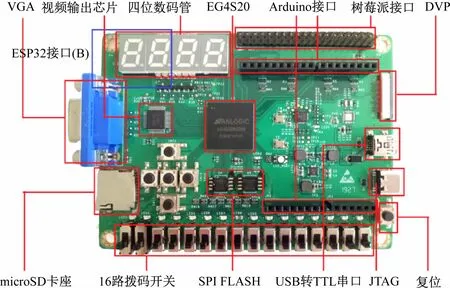

在对信号采集处理系统及控制算法所需的硬件资源进行初步估算,选用SparkRoad FPGA板作为Verilog程序搭载平台。FPGA 以EG4SBG256 为核心,具有低功耗、高性能等特点。板卡外设丰富,如图2 所示。

图2 SparkRoad FPGA板

平台集成JTAG 仿真器,拥有丰富的LUT、DSP、BRAM、高速差分I/O 等资源和强大的引脚兼容替换性能,通过USB电缆与计算机进行通信连接。它的资源总量及外置I/O口数目完全满足实验平台需求,搭配外接的A/D、D/A采集卡,振动信号采集频率可达30 MHz[12-13]。

2 数据采集及自抗扰算法控制系统

2.1 上位机选择

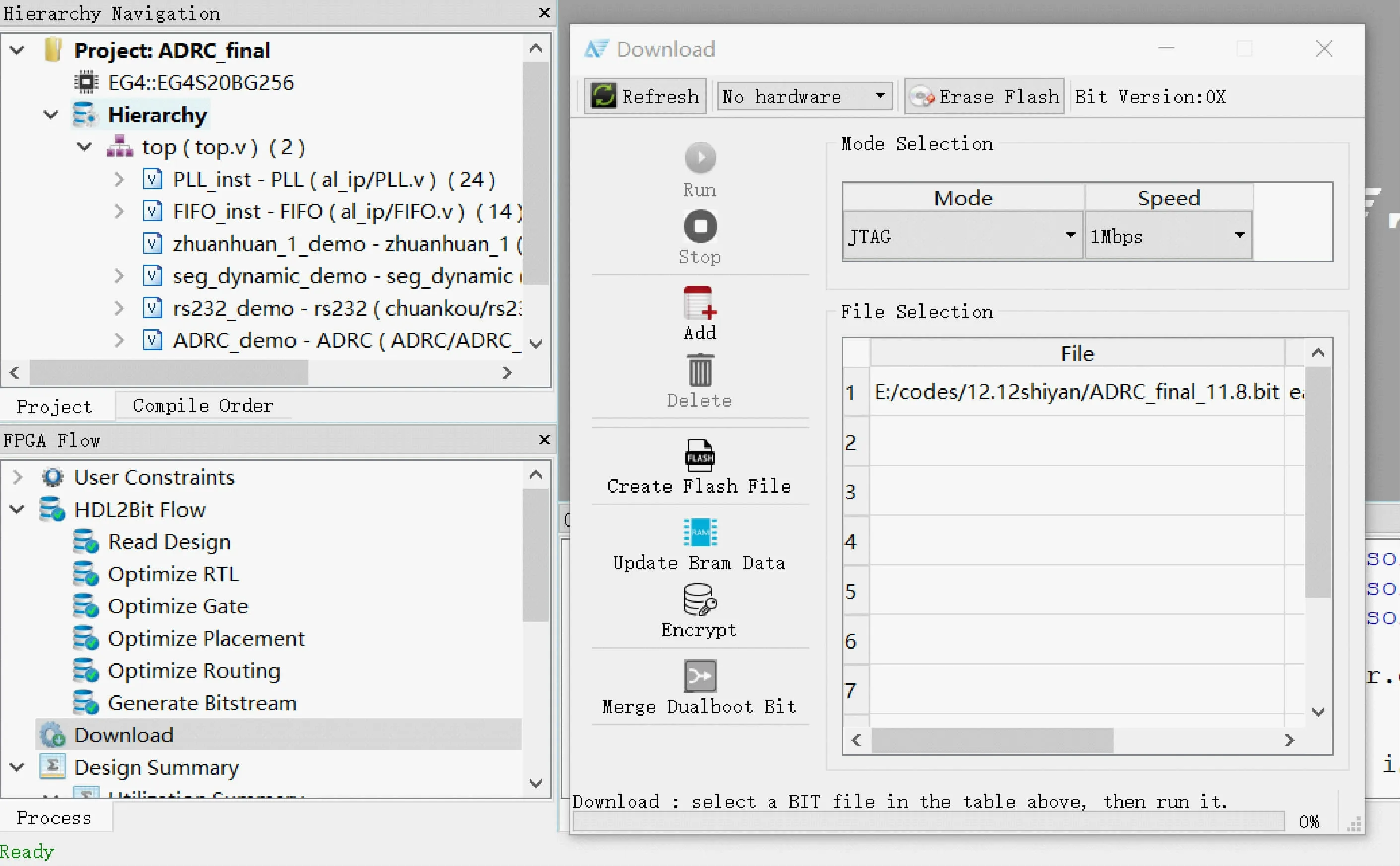

实验平台的上位机使用Tang Dynasty软件,如图3所示。使用USB 电缆将FPGA板与计算机连接,可实现FPGA供电、布局、布线、产生数据流文件及下载等功能[14]。FPGA 板内置USB 转TTL 串口功能,通过Verilog代码可实现计算机与开发板的通信,在实验过程中实时的调整控制参数。

图3 Tang Dynasty软件程序编译及烧录界面

2.2 数据采集及处理模块

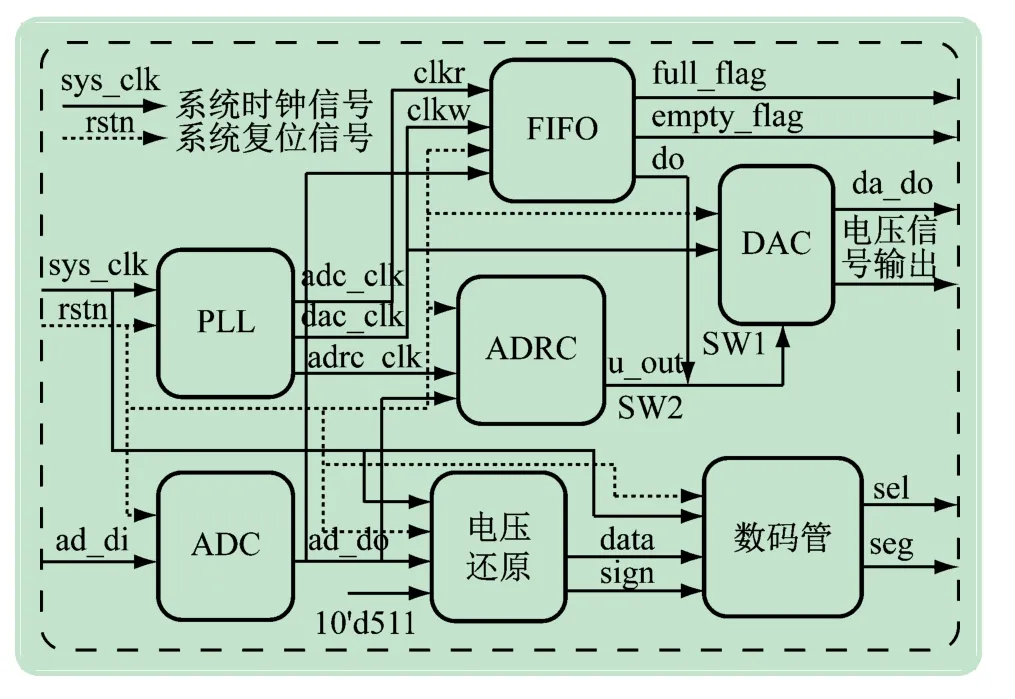

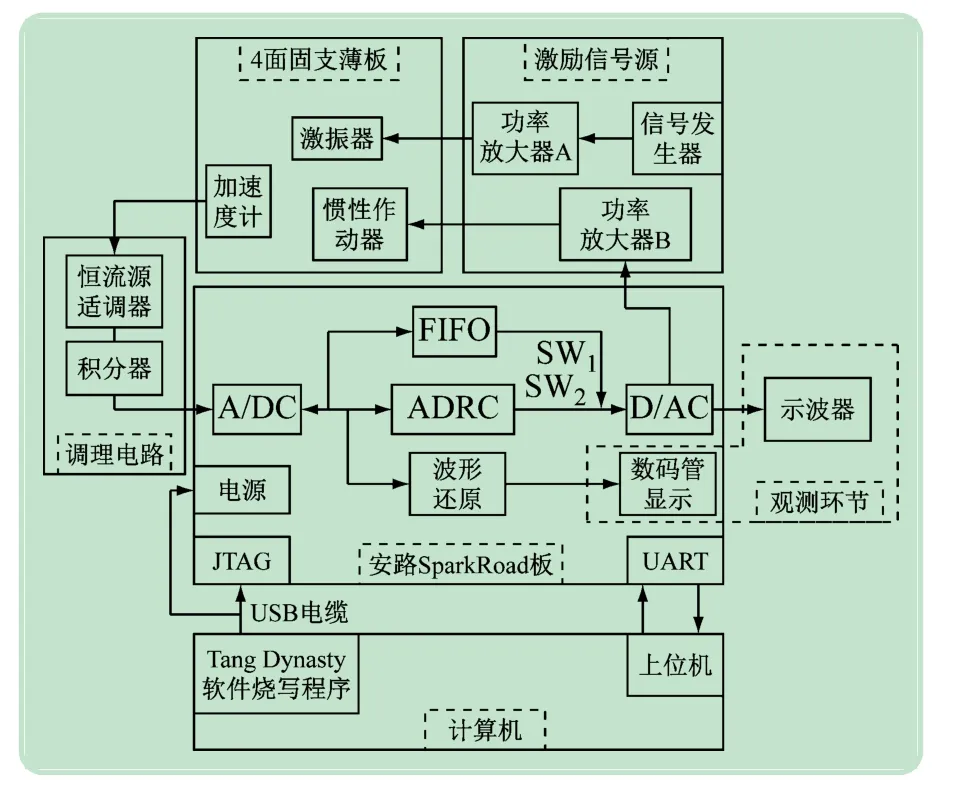

实验平台的数据采集及处理模块以FPGA板为依托,运用Verilog硬件编程语言进行设计。外接A/D、D/A采集卡,通过USB 电缆与计算机相接,实现程序的烧录。Verilog 语言以文本形式描述数字系统硬件的结构和行为语言,可表示逻辑电路图、逻辑表达式以及数字逻辑系统所完成的逻辑功能。FPGA板中程序主要包括A/D、D/A、PLL 时钟分频、FIFO 中转、电压还原和自抗扰算法等模块,其程序设计框架如图4所示。

图4 FPGA设计原理图

系统使用外接A/D、D/A 采集卡进行模拟信号的采集,其中A/DC 部分使用的是TI 的THS1030 芯片[15]。THS1030 是10 bit并行转换芯片,最高工作频率为30 MHz。D/AC 部分使用10 bit 的THS5651 芯片。D/AC的最高工作时钟为40 MHz,在A/DC和D/AC的数据之间使用一个FIFO模块来缓冲,避免跨时钟产生的数据毛刺。在此基础上设计数据输出选择功能,打开SW1开关将A/ D端口采样的数值直接送至D/A输出,可观测4 面固支薄板的振动信号。打开SW2开关将经过ADRC算法的控制量送至D/A端口,作为驱动惯性作动器的控制信号。

电压转换模块的主要功能是将A/D 端口采集的数字信号还原成输入的电压幅值。收集前1 024 个数据,求出平均值,该值对应为0 V电压。判定输入数字信号小于中位值则符号位为负,反之为正。

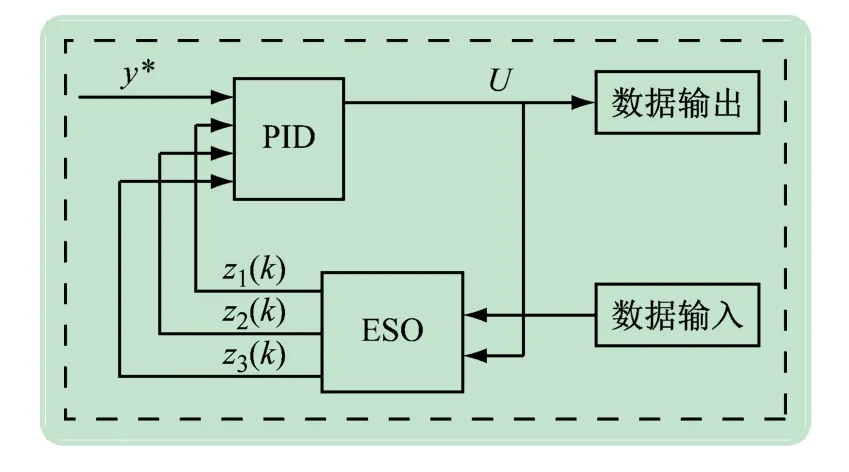

针对4 面固支薄板中存在的多模态振动的问题,设计一种基于ADRC 和PID控制的复合控制方案,利用扩张状态观测器对系统时延、建模误差以及外部激励扰动等非线性因素扩张为总扰动进行观测,观测结果由PID控制算法提供前馈补偿,抵消误差以及干扰的影响[16]。基本控制方案如图5 所示。在基础实验教学结束后,可引导学生针对实验过程中出现的问题,有针对性的对控制算法进行改进。

图5 ADRC算法模块

3 实验教学与应用

3.1 实验流程设计

实验平台主要由4 面固支薄板和模拟干扰电路组成,信号发生器产生正弦干扰信号通过功率放大器,使激振器模拟轻质结构在受到各阶模态扰动下的振动情况[9]。将加速度计紧贴至四面固支薄板上干扰源附近,振动信号经过加速度传感器采集后转换为电压信号,经过电路调理模块滤除高频杂波,提高控制精度,其实验框架设计如图6 所示。

图6 实验框架设计

经滤波后的信号进入FPGA 板,对振动信号进行实时采集、分析并计算控制量,控制电压信号经过功率放大后送至执行机构,驱动电磁式驱动器进行振动抑制,借助示波器可实时查看控制效果[15-16]。

3.2 教学应用

实际教学活动以小组为单位进行,每小组4 名学生,协同配合完成。实验前,小组成员共同确定实验方案,并选择所使用的驱动器类型:实验中,1 名同学负责使用信号发生器给4 面固支薄板预设振动信号;1名学生负责将FPGA板的A/D、D/A 接口与实验平台连接;1 名学生负责上位机软件的检测与程序烧录;1名同学负责对示波器进行观测。实验后,将示波器的数据导入计算机,小组成员共同处理分析数据,在每名学生都能充分了解和掌握完整的实验操作流程后,完成实验报告。

3.3 实验结果分析

首先验证采集的振动信号是否有误,信号发生器发出的信号通过功率放大后驱动激振器,设定发送50 Hz的正弦信号。打开Tang Dynasty 软件,确认程序编译无误后,在FPGA 板中进行烧录。烧录成功后将SW1打开,此时A/D 端口采集的信号经FIFO 模块后送至D/A端口输出,将示波器通道1 连接至D/A 端口进行观测,通道2 连接至A/D端口。图7 结果表示传感器采集的电压信号与原信号重合无误。

图7 采集信号与原信号对比

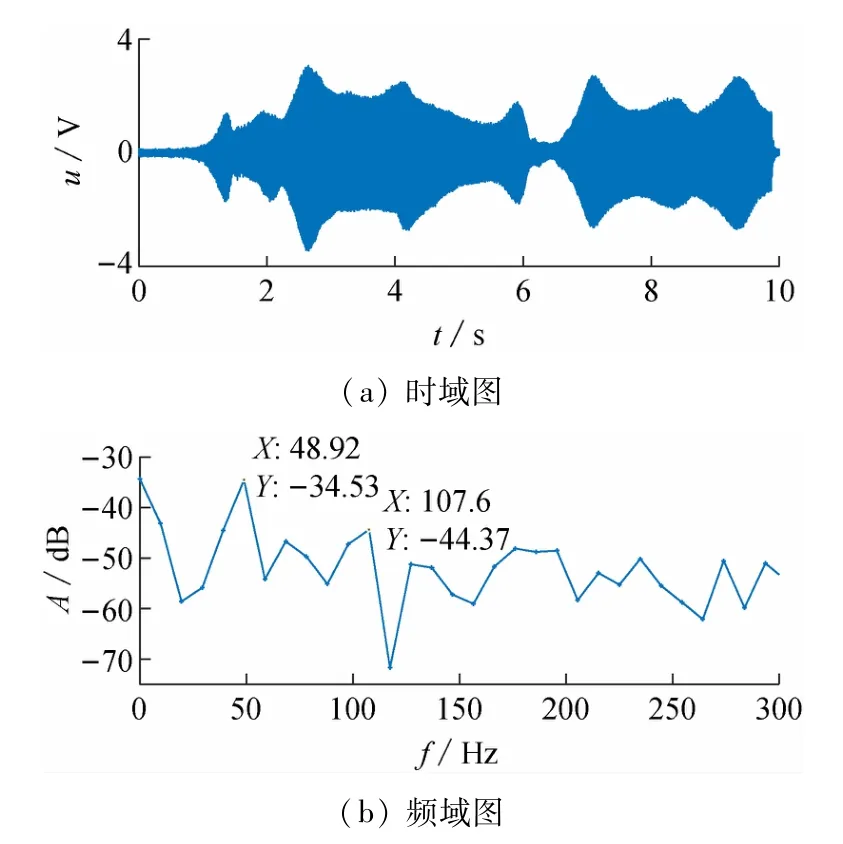

设定发送10~1 000 Hz的正弦扫频信号,采集振动信号并作FFT。如图8 所示,4 面固支薄板的一阶共振频率为48.82 Hz,二阶共振频率为107.8 Hz。

图8 10~1 000 Hz扫频信号

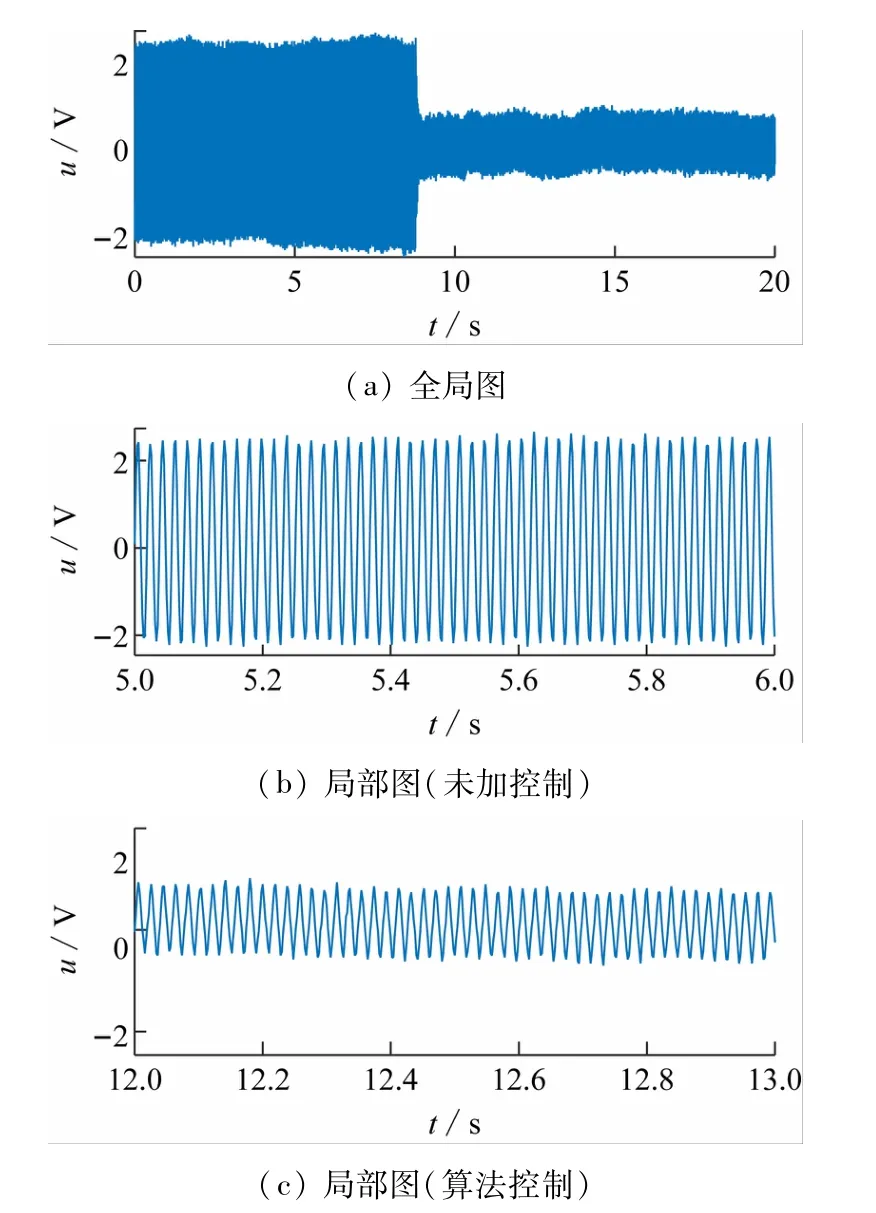

在4 面固支薄板的一阶共振频率下,使用惯性作动器对其进行主动振动控制。设定信号发生器发送一个48.82 Hz的正弦信号,对振动信号进行采集,打开SW2开关后,A/D 端口采集的信号经过ADRC 计算后,控制量由D/A端口输出至惯性作动器,对4 面固支薄板的振动进行抑制。振动控制结果如图9 所示,其表示为使用ADRC控制前后性能对比情况。

图9 ADRC控制算法处理前后对比

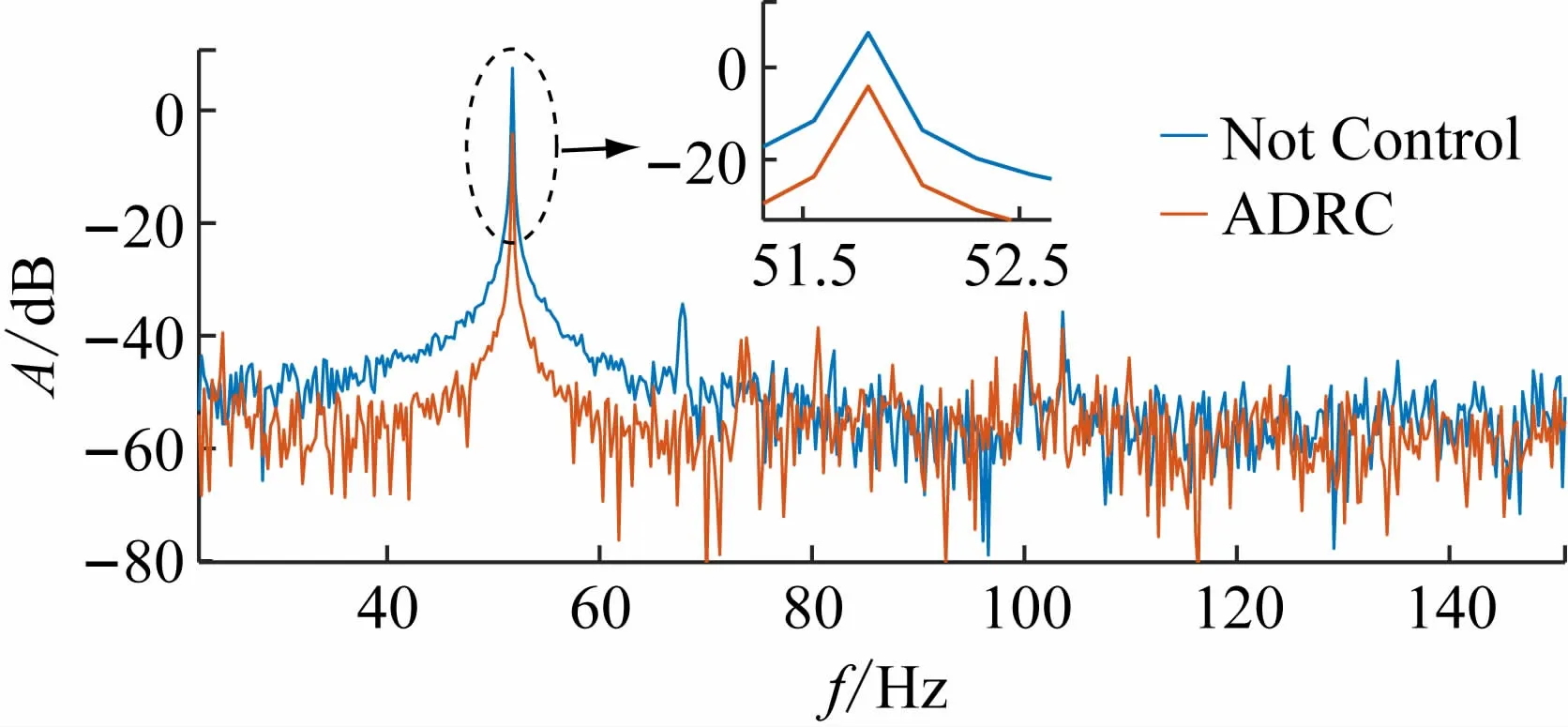

振动控制实验结束,将示波器中保存的数据导入计算机,实验小组成员分别对振动控制前后的信号进行FFT。如图10 所示,在一阶共振频率附近,振动幅值消减明显,实验取得了良好的控制效果。

图10 算法控制前后振幅FFT结果

4 结语

本文综合运用了结构力学、ADRC、FPGA 等理论和技术,搭建了一种电磁驱动式智能结构振动教学平台。脱离了抽象的纯理论教学,将结构振动的重要知识点在实验操作中一一体现。实验平台中4 面固支薄板所使用的板壳结构,在实际工程领域应用极为广泛,振动主动控制也极具工业发展前景。

实验平台采用模块化设计,实验内容灵活多变,可引导学生从被动学习振动控制理念向主动设计更为优越的控制算法方向的转变。灵活的模块组成与通信接口设计,使得后期对于无线数据的采集及传输,上位机数据管理等其他扩展功能的开发成为可能,且设备可随教学需求的提高而不断优化。