装船机行走台车平衡轮架裂纹修复技术

刘达味

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

秦皇岛港股份有限公司九分公司10 号装船机于2005 年正式投产使用,设计起重能力8000 t/h,整机系统由走行、臂架俯仰、伸缩、溜筒、电气等系统组成。装船机正常使用过程中,经设备点检发现部分结构部件焊缝出现裂纹,随即对大车、主梁、臂架、臂架滑轮支座等关键部位进行应力测试和磁粉探伤检查,发现大车二级平衡梁耳板根部普遍出现裂纹,用户采取裂纹尖端钻止裂孔,重点监测增加点检频率等措施。鉴于部分裂纹扩展有加速趋势,为保证设备使用安全,按照GB/T 6067.1—2010要求,必须修复才能继续使用。

1 技术方案

裂纹的出现有施工缺陷和应力集中2 种原因。裂纹直接补焊不是最终的解决办法,必须分析原因,采取加固措施,防止裂纹再次发生。由于裂纹发生部位较多,需分析原因,采取合理的加固措施,才能施工。针对设备结构开裂情况,采取两种维修方案进行对比。

1.1 裂纹原因分析

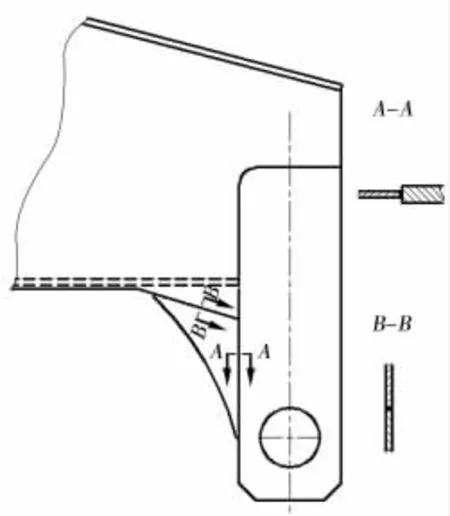

图1 应力云图

经CAE 分析可知耳板根部有应力集中,达到165 MPa,此处属于高应力区,在装船机启动和制动工况下应力波动最大,由焊接过程中的微小裂纹扩展,最容易产生疲劳裂纹,与实际情况相符。

1.2 加固方案比较

方案一:采用等厚钢板与腹板和耳板对接加固方式(图2)。

图2 等厚钢板与腹板和耳板对接加固方式

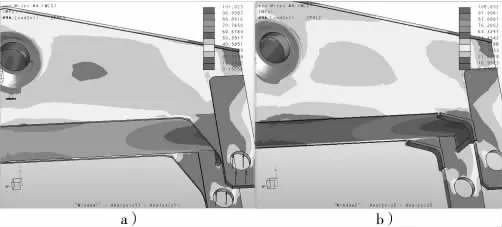

方案二:采用腹板边缘贴翼缘板的加固方式(图3)。对两种加固方式建模并使用CAE 分析比对,分析结果如图4 所示。

图3 腹板边缘贴翼缘板的加固方式

图4 CAE 分析比对

对比显示,方案一解决了应力集中在耳板根部的问题,最大应力在平衡梁铰点下方,为101 MPa,焊接施工要求现场对接,焊接要求较高,在腹板内部对接焊缝存在焊接应力,应注意去应力处理。另外,由于板厚12 mm,受压,稳定性较差。且与厚板接头达到钢结构规范要求的1:3 的斜度,不容易实现。如果在耳板开破口过渡到薄加固板,势必削弱耳板强度,得不偿失。

方案二盖板与腹板接头处仍然存在应力集中,达到108 MPa,虽然应力稍大,但可以通过接头增大圆角过渡,打磨抛光等措施加以克服,又解决了焊接难题,加固效果较好。此方案需拆卸下一级台车,影响停机时间。

通过加固方案对比得出结论:

(1)两种方案通过应力集中部位的加固处理,最大应力从165 MPa 降低到100 MPa左右,从而大幅度降低了焊接微观缺陷扩展到宏观裂纹的风险。

(2)为获得最短的停机时间,采用第一种施工方案,但需对方案做出调整以保证不拆卸台车完成焊接施工。采取对接焊缝开单边V 形破口,内部贴陶瓷衬垫的焊接防腐。对厚、薄板对接处,采用堆焊、打磨方法,保证1∶3 的坡度防止应力集中。

2 施工方案

2.1 裂纹位置确定

利用磁粉和超声波探伤仪器对海侧和陆侧2、3 级平衡梁对应部位进行探伤,对门架立柱与端梁连接焊缝进行探伤,确定裂纹位置和数量。

2.2 大车平衡梁卸载

装船机臂架抬起,停靠在锚定坑位置锚定,大车制动,行走轮下放置铁鞋。行走断电,保留维修和照明电源。平衡梁正下方放置两个200 t 千斤顶,将陆测大车顶起,部分行走轮可以转动即可停止顶升,如图5 所示。

图5 顶升位置

2.3 裂纹处理

用磁粉探伤法确定裂纹根部位置,使用手枪钻在裂纹延伸方向8 mm 处钻止裂孔,尺寸Ф10 mm 钻透。用炭弧气刨沿裂纹清理出55°坡口,用角磨机打磨清楚焊缝周围油漆、氧化皮、积炭。

门架立柱与端梁联接处焊缝裂纹,直接用炭弧气刨清理裂纹,清理出55°坡口,用角磨机打磨清楚焊缝周围油漆、氧化皮、积炭。

2.4 加固施工

现场拼接加固肋板,加固板和母板坡口按图6a)制作,注意拼接技术要求:新旧肋板错口不大于1 mm,边缘平齐错口不大于1 mm,对接焊缝端部使用引弧板。第一遍打底焊接要求单面焊,背部成型好。

门架立柱与端梁联接处焊缝,坡口按图6b)制作。焊缝填充要求:小电流多遍焊接,严格按工艺施焊。焊接后立即用小锤或除锈枪敲击去除焊接应力。

图6 坡口形式

裂纹修复焊缝采用短弧小电流焊接尽量减小热变形,焊接严格按焊接工艺执行,采用退焊法,尽量快速的进行焊接。一层焊接完以后,随即用气动除锈枪或小锤轻轻敲击焊缝,去除药皮,以减少残余应力。在焊接第二层时,按与第一层焊接方向的反方向进行,可使焊缝中的收缩应力大大减少。尽量使焊缝为顺滑的坦式外形。引弧板用气割割去,不得用敲击方法拆去。焊接余高0~1 mm,焊接均匀平整。陶瓷衬垫焊接示意如图7 所示。

图7 陶瓷衬垫焊接示意

需要注意的是,由于施工中的焊接变形的存在可能导致车轮啃轨现象,很难处理,要求焊接施工严格按工艺施工,同一平衡梁两侧焊接施工同时进行,减少变形不对称情况发生的概率。

打磨焊缝要求用角磨机打磨飞溅物,对接焊缝余高不大于1 mm,打磨平整。角焊缝打磨圆滑,肋板边角倒圆R5 mm。所有焊缝抛光磨亮。

2.5 焊缝检验与无损检测

对要求焊透的焊缝清根后必须经检验员认可方能施焊,焊高、焊缝成形、焊缝外观必须符合要求。对接焊缝二端焊缝引出长度必须达到40 mm。对探伤焊缝探伤报验前必须做好清洁工作和咬边的修补,以证探伤合格率。全部焊缝无损探伤,UT100%达到GB II 级要求。对经探伤检查不合格焊缝要及时返修,做好焊缝位置施焊者的记录存档。

2.6 试车

拆除顶升千斤顶,恢复锚定、防风拉索钩部件,清除轨道上的杂物和运行黄线内车辆。大车通电运行试车,行走全程应无异响、无啃轨。

3 创新点及关键技术

采用CAE 技术对裂纹产生的原因进行了诊断,并对加固方案进行分析比较,确定合理、可行的施工方案和改进方法。采用陶瓷衬垫法+药芯CO2焊丝焊接工艺,解决了单面焊接双面成型的现场施工困难,确保了焊接质量。焊接施工中用顶升法卸载平衡梁压力,并严格采用相同焊接规范对称焊接,减少焊接变形,防止啃轨现象的发生。缩短工期近5 d,确保了生产任务完成,提高了经济效益。

4 结论

方案选择创新,图纸设计严谨细致,经过优化完善,合计缩短工期5 d。产值效益45 万元,工期效益38.4 万元。减少故障停机时间和计划停机时间,提供设备完好率,提高装卸效率。

通过认真、紧张的施工,确保了工期进度和施工质量,使用中未发现啃轨现象。在装船机、堆料机、取料机等采取同样的施工方案,圆满地解决了裂纹缺陷,消除安全隐患。