水管热水锅炉爆管机理及处理措施

魏元生

(山西省检验检测中心(山西省标准计量技术研究院)特种设备检验技术研究所,山西太原 030031)

1 过冷沸腾发生的机理、形成过程及现象

1.1 机理

从宏观上看,当锅炉水冷壁管壁得不到足够流速的水冷却时,管内传热工质不能及时将水冷壁管沿长度方向上的热量带走,就会出现管壁因单位长度上热负荷集中,即热流密度太大,而造成破坏。从微观上讲,管内工质由于循环动力不足而使循环局部受到了破坏,至使管材在长度方向上总是存在一个热负荷峰值的最大点,此点被称为水循环工质相变点。此时,管内工质只要经过此点,靠近管壁的工质就会发生气化,气化后包裹在气囊内的水温度在达不到该压力下的饱和温度时,也不断逐层发生气化现象,这样就发生了湍流气化状态(湍流相变模式),即“局部汽水共腾”。

1.2 形成过程

基于上述机理,从宏观上来分析,是由于锅炉上升管与下降管之间的循环动力不足,使上升管中的水流速降低,不能及时将管外壁的热负荷高效吸收,至使管排中受热最强的个别水冷壁管的热流密度明显高于其他的水冷壁管,率先发生过冷沸腾现象。一旦有一根水冷壁管因爆管不能工作,必然增加其余水冷壁管的热负荷强度,导至该管周围的水管发生不同程度的过冷沸腾,使一部分水冷壁管受到破坏。在水冷壁管内汽水共腾过程中,由于上升水管内水流上升流速动力不足,不能及时带走管壁壁温升高的热量,但总能带走一部分热量,那么该水冷壁管表现出来的首先是以变形来补偿热流密度的变化,同时通过变形使水冷壁管内的水获得一定的动力补偿。管内一部分水流局部处于气化状态,水流在管内处于非满管流态,以一部分工质的气化潜热方式迅速带走热量,随着热负荷的增加,水管火侧部分处于半干烧状态,管内壁的水使管壁处于淬火状态,使水管材料进行着过烧—冷却、冷却—再过烧的重复状态,水冷壁外壁会不断地脱碳,一层一层脱碳剥落,使管壁逐层减薄。同时管内由于水流在气化点不停地进行液相与气相的转化,即使水质符合标准要求,也会使工质中微量的Ca2+、Mg2+离子以固相盐的形态一层一层地附着在管内壁上,并形成倒漏斗喇叭状的水垢,严重时即使用蒸馏水也会爆管。当壁厚减薄到一定程度时,由于脱碳,使水管由柔性材料变成了脆性材料,在锅炉交变压力及热膨胀力拉伸作用下,可能在外壁产生一定数量的裂纹直至爆管。而水管内侧则被水垢堵塞,至使断面不断缩小,增加了水流在管内流动的阻力,造成了管内水循环进一步恶化,导致爆管发生。

此现象发生是有一定条件的,只有当水管内水循环动力和水管外的热负荷相平衡或者说每根水管内水流速和水冷壁管的单排水管中的每一根水冷壁管外的热流密度基本达到平衡时,过冷沸腾条件被破坏,湍流气化点的热力条件(气化阈值)不存在,爆管现象停止。

1.3 现象

在用水管热水锅炉水冷壁管所用材料一般为低碳钢,其许用应力范围内的最高工作温度应为450 ℃。从锅炉水循环原理来看,只要有水及时冷却受热面,受热面材料表面温度没有达到最高工作温度,或即使达到最高工作温度但不长期运行,锅炉受热面管就不会出现故障。过冷沸腾发生时,通常会产生受热面变形、脱碳开裂或水冷壁管产生弯曲变形、管径胀粗、外壁脱碳、分层、管壁减薄、产生裂纹直至爆管。此时由于管内水流发生局部汽水二相流,沸腾传热部分的加入虽然提高了管路整体的换热能力,但管内不断变化的含气率将促使流体湍窝流动振荡,使设备稳定性变差,严重影响锅炉运行安全。而管壁外侧低碳钢材料,由于工质得不到及时冷却,材料表面温度超过最高工作温度,而且在此状态下长期连续运行,材料金相结构发生了晶粒变大、变粗现象,Fe3C 脱离晶格游离出来,材料变脆,管壁材料表现为变形、胀粗、过烧、脱碳、管壁减薄、裂纹,直至发生断裂、爆管。

2 汽水共腾破坏的强制循环热水锅炉改造措施

2.1 原锅炉水循环及烟气循环分析

2.1.1 原锅炉水循环过程

锅炉给水经锅筒自然分成两路:①一路由锅筒内水供前、后下降管,进入后横集箱与右侧集箱,通过右侧水冷壁管与后墙管上升进入锅筒;②另一路由锅筒内水供对流管束,依靠管壁受热强弱循环回锅筒上部。两路经出水管送到分水器。

2.1.2 原锅炉烟气循环过程

燃烧器产生烟气经炉膛,辐射水冷壁管、部分对流管、后棚管完成第一回程后,经后烟室向左折180°,横向穿过对流管第一管束到折烟墙前部,完成第二回程,再向左折180°,经过对流管第二管束到烟气出口去往烟囱,完成第三回程。

2.1.3 炉水循环分析

对该炉水循环进行分析,由于给水由给水管进入上锅筒后,锅内没有有效组织强制循环的路径,锅内水循环形不成强制循环合理回路,导致同样路径长度下,各循环回路沿锅炉长度方向上由于受热的强度不同,炉膛内长度方向上炉膛前部受热强的右侧水冷壁管、对流管第一束部分管束水动力不足,产生爆管。而炉膛后部的后墙管和对流管第一束后部,尽管能正常循环,但换热效率低下,锅炉整体供热不足。

2.2 改造时锅炉水循环及烟气循环原则

2.2.1 锅炉烟气循环过程

分别挑选出大小一致的休眠试管鳞茎和商品鳞茎,洗净培养基或根部的泥砂,除去根系,用甲基托布津500倍溶液浸泡消毒后晾干。在硬纸箱底部垫一张有孔薄膜,铺上10 cm厚的蛭石,在蛭石上放第一层休眠鳞茎,基部朝下,覆盖5 cm厚的蛭石后,再放第二层休眠鳞茎,基部朝上,如此一层蛭石一层鳞茎,共放5层,盖上塑料薄膜,放入温度为5 ℃的冷库中贮藏。对照组的休眠鳞茎处理方法同上,置温度为25 ℃的培养箱中贮藏[5-6]。

保持锅炉原有的烟气循环回路不变。

2.2.2 改造后水循环流程

锅炉给水(系统回水)经锅筒进入上锅筒配水仓后只设置一条强制循环回路,即由水泵供锅筒进入上锅筒配水仓,配水仓由连接短管分别向前、后下降管强制配水,水经下降管进入后横集箱与右侧集箱,通过右侧水冷壁管与后墙管进入锅筒内集水仓,通过集水仓向左侧设置的引射水管,冲向左侧第二束对流管束,水经右侧第一束对流管束区上升到锅筒,经出水管送到分水器。

2.2.3 改造后水循环分析

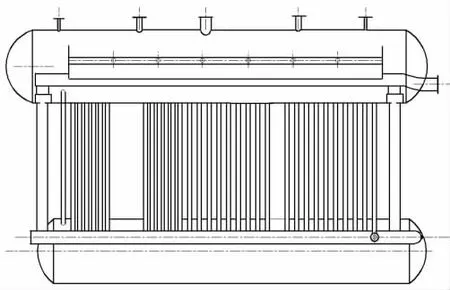

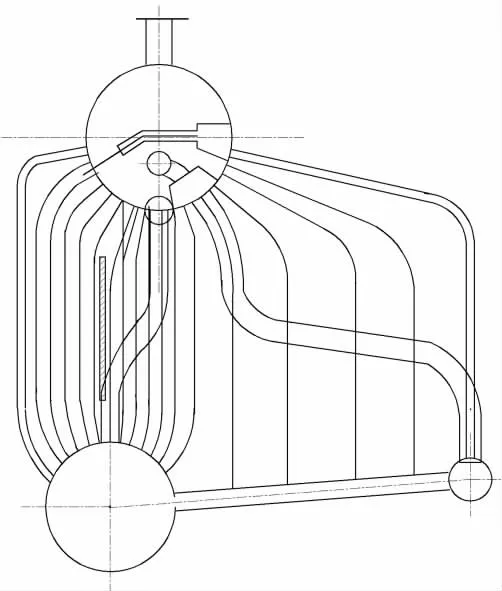

锅炉给水(系统回水)经锅筒进入上锅筒配水仓后只设置一条强制循环回路(图1、图2):由水泵经锅炉给水管供上锅筒,进入上锅筒与下降管连接的配水仓,由于给水温度低,密度大,加上配水仓向前、后下降管强制配水,用以强化循环回路的循环动力,水经下降管进入后横集箱与右侧集箱,通过右侧水冷壁管与后墙管后,炉膛内受热强的区域快速上升进入锅筒内集水仓,通过集水仓向左侧设置的引射水管,冲向左侧第二束对流管束以加强对流区的循环动力,左侧对流管束由于比右侧对流管束受热弱,其密度就比右侧对流管束内水的密度大,对流区循环动力得以加强,水经右侧对流管束区上升到锅筒,经出水管送到分水器。由于整个回路基本处于强制循环环境,水循环动力得以保证。同时由于循环路径变长,经过水冷壁、后墙管循环的水,又经过对流区二次加热,使出水参数得以保证。

图1 改造后锅炉正视图

图2 改造后锅炉侧视图

3 水泵选配

采暖面积24 000 m2,外网长200 m,采暖热负荷指标418 kJ/h·m2,采暖系统压头ΔP1考虑选用29.42 kPa(3 mH2O),外网压力损失ΔP2为27.46 kPa(2.8 mH2O)。

锅炉强制循环压头ΔP3为68.65~215.75 kPa(7~22 mH2O),选ΔP3=156.91 kPa(16 mH2O),故水泵扬程及流量选择如下:

水泵扬程:H=1.15(ΔP1+ΔP2+ΔP3)=1.15(3+2.8+16)=25.07 mH2O(245.85 kPa),选26 mH2O(255 kPa)。

水泵流量:Q=1.15×Q1=1.15×24 000×=110 m3/h。

4 防止突然停电的措施

(1)为了防止突然停电对锅炉产生局部气化,特在配水仓两端的盖板上部开有Φ5 mm 的孔4 排各10 个,以交错方式排列,同时具有排出给水中空气的作用。停电时,锅水会通过配水仓两头盖板上部开的孔,在自然循环动力下源源不断补进下降管内。

(2)为防止出现短路循环,在前、后下降管上部、后横集箱右端部设置有Φ63.5 mm 节流孔板

5 综合论述

通过对该炉水循环的改造,提高了右侧水冷壁管、右侧第一束对流管的循环动力,也就是提高了单根管管内的水流流量,改善了局部循环流态,克服了汽水共腾的发生。通过组织炉内水循环回路,使回水得到多次加热,有效地利用了燃气的换热,提高了供热参数,降低了排烟温度,节约了燃料。

通过合理选用外网循环水泵的流量和扬程与管路的水动力相匹配,使锅炉本体的强制循环阻力得到补偿,进一步改善了炉内水循环工况。

改造方案中已考虑了停电和停泵时的自然循环应对方式,通过上锅筒内下降管上设置的节流孔板,起到加强自然循环的作用。

加强运行管理,在锅炉高负荷时,合理排污,减少系统补给水量,使锅炉运行按照外部环境温度的变化,进行质调节和量调节方式运行,达到合理峰值运行。

改造后,由于改善了炉内水循环,炉内热量分布均匀,锅炉受热面得到均匀冷却,锅内水循环可靠,给运行调节创造了条件,使燃烧设备能按负荷调控,达到了节能、安全、低碳的目的。