基于联立方程法的常减压装置优化研究

宋 佳,何海红,王文娟,曹 俊,那 平

(1.天津大学 化工学院,天津 300072;2.山东京博石油化工有限公司,山东 滨州 256500;3.山东理工大学 材料科学与工程学院,山东 淄博 255000)

常减压装置处于炼油企业加工链的最前端,具有加工量大、加工方案多变、加工油品性质不稳定等特点,因此常减压装置的稳定优化操作对炼油企业的总体技术经济指标以及下游装置的稳定运行至关重要[1-2]。在以沥青为主要产品的部分炼油企业中,常减压装置亦被称为沥青装置,因为此时装置不仅要完成原油的粗分离,还必须在满足沥青产品性质指标的前提下生产沥青产品,这就对装置的综合操作优化提出了更高的要求[3-5]。近年来,使用流程模拟软件来模拟原油生产加工过程的技术日益成熟,研究、设计单位已普遍采用流程模拟软件开展设计工作[6-7],部分先进的炼油企业也逐渐开始使用流程模拟软件开展装置的操作优化、技术改造优化及故障分析等工作[8-10]。可以预见,流程模拟技术将在各炼油企业得到迅速推广和应用。

目前广泛使用的大型通用流程模拟软件有Aspen Plus,Aspen Hysys,SimSci ProⅡ,KBC PetroSim,Honeywell Unisim,ChemCAD 等[11-12]。这些软件在模拟蒸馏与换热设备等方面均很成熟,且各有优点。稳态流程模拟过程涉及较复杂的工艺计算,在构建稳态数学模型时,需将其转换为求解一个具有稀疏特性的非线性代数方程组的问题,目前较为成熟的稳态模拟计算策略包括序贯模块法、联立方程法及联立模块法等[13-14]。常规的流程模拟优化普遍采用序贯模块法进行求解计算,对于优化问题,多采用灵敏度分析的手段进行探索性计算。但是,当优化变量增至5 个以上时,灵敏度分析带来的巨大计算量将不足以有效支撑优化计算过程[15-16]。Aspen Plus 同时具备序贯模块法和联立方程法计算引擎,且两种计算方法切换便捷、技术成熟可靠,已在全球范围内得到广泛认可与应用[17]。

本工作以某炼油企业的常减压装置为研究对象,利用Aspen Plus V12.0 流程模拟软件构建了该装置的全流程稳态模型,采用序贯模块法计算模型的基础工况初值,采用联立方程法标定了实际生产参数与模型计算值的偏差;在此基础上,采用联立方程法对实际生产过程中可调的关键操作参数进行了优化,以装置利润最大化为目标,输出常减压装置的系列优化操作参数,从而指导装置的生产操作。

1 装置工艺流程

某炼油企业的常减压装置由电脱盐系统、初馏塔及配套系统、常压塔及配套系统、减压塔及配套系统、加热炉、换热网络等部分组成(见图1),主要产品为汽油、柴油、蜡油、渣油和沥青。原油经罐区原油泵升压后进入装置,分为两路进入原油脱盐前换热系统,换热后合并为一路进入电脱盐系统,脱盐后原油再次分为两路进入原油脱盐后换热系统,换热后的两路原油合并为一路进入初馏塔,初馏塔底物料亦分为两路换热后合并,然后依次进入常压加热炉、常压塔、减压加热炉、减压塔。常压塔设有三个中段回流、三个侧线采出、三个侧线汽提塔,减压塔设有两个侧线采出和回流,常压塔底设有汽提蒸汽注入设施。该企业的常减压装置主要设计工艺参数见表1。

表1 主要设计工艺参数Table 1 Main design process parameters

图1 工艺流程简图Fig.1 Schematic diagram of the process flow.

2 模型建立

2.1 模型结构

装置全流程模型由5 个子模型构成,分别为原料处理子模型、换热网络子模型、初馏塔系统子模型、常压塔系统子模型、减压塔系统子模型。各子模型独立建模,求解完成后进行子模型整合。

模型组分由原油轻端组分、虚拟组分、水三部分构成,原油轻端组分共15 种,由氮气、氧气、二氧化碳、氢气和C1~6的代表性轻烃组成;虚拟组分设置范围45~765 ℃,每10 ℃设置一个虚拟组分。

模型流程总体物性方法采用MXBONNEL(Maxwell-Bonnel)方法,混合物物流的气相与液相焓由Soave-Redlich-Kwong 状态方程计算,纯水物流的焓使用NIST 蒸汽表法计算,详见表2。

表2 物性计算方法Table 2 Property calculation methods

模型中精馏塔采用PetroFrac 建模,采用Section-Wise 模式设定Murphree 效率;换热器与加热炉采用Heater 建模,换热器使用HEAT 流股与HXFlux模块计算传热系数;气液分离罐、泵、混合器等简单设备采用常规模块建模,使用Analyzer 模块计算流股物性,使用Measurement 模块导入实际生产数据。

2.2 模型设置

2.2.1 模型计算策略

首先采用Aspen Plus V12.0 软件建立序贯模块法的常减压装置基础模型,基础模型的全部工艺参数基于装置的设计参数给定,以模型计算收敛为主要目标,模型精度与设计参数相符;其次,应用联立方程法对基础模型进行补充性建模,增加Measurement 与Analyzer 模块用于导入装置实际生产时的DCS 参数及实验室分析检测数据,调用动态矩阵求解器,在数据整定模式下求解,使得模型计算结果与实际生产数据的误差平方和最小;最后编写基于装置整体经济效益的目标方程,设定符合实际操作限制的优化变量,并在优化模式下求解,计算得到目标方程最大值及此时对应的优化变量数据,模型计算结束。联立方程法模型建设完成后,采用Aspen OOMF script 语言编制自动化执行程序,进行模型的后续数据传输与执行,用于模型的多工况快速标定与优化。

2.2.2 动态矩阵求解器参数设置

为满足对数据整定与优化的不同求解精度需求,对数据整定和优化模式设定不同的动态矩阵求解器参数,详见表3。

表3 动态矩阵求解器参数设置Table 3 Parameters of dynamic matrix solver

2.2.3 模型复杂度

联立方程模型变量数为102 367,其中,独立变量数102 363,固定变量数2 655,自由变量数99 712;模型方程数99 712,其中,模块方程数76 454,连接方程数23 258。数据整定模式与优化模式求解时间不超过500 s。

2.2.4 目标方程

数据整定模式目标方程见式(1),优化模式目标方程见式(2):

式中,(Objective)Min为装置实际参数与模型计算参数差值的平方和的最小值;σi为标准差;(Plant variable)i为第i个实际生产数据;(Model variable)i为第i个模型计算数据;(Profit)Max为产品经济效益与原料成本和生产能耗成本差值的最大值;Producti为产品i的流量,t/h;Cpi为产品i的价格,元/t;Feedj为原料j的流量,t/h;Cfj为原料j的价格,元/t;Utilityk为公用工程k的消耗量,t/h 或kW/h;Cuk为公用工程k的价格,元/t 或元/kW。

3 模拟优化分析

3.1 模型整定计算

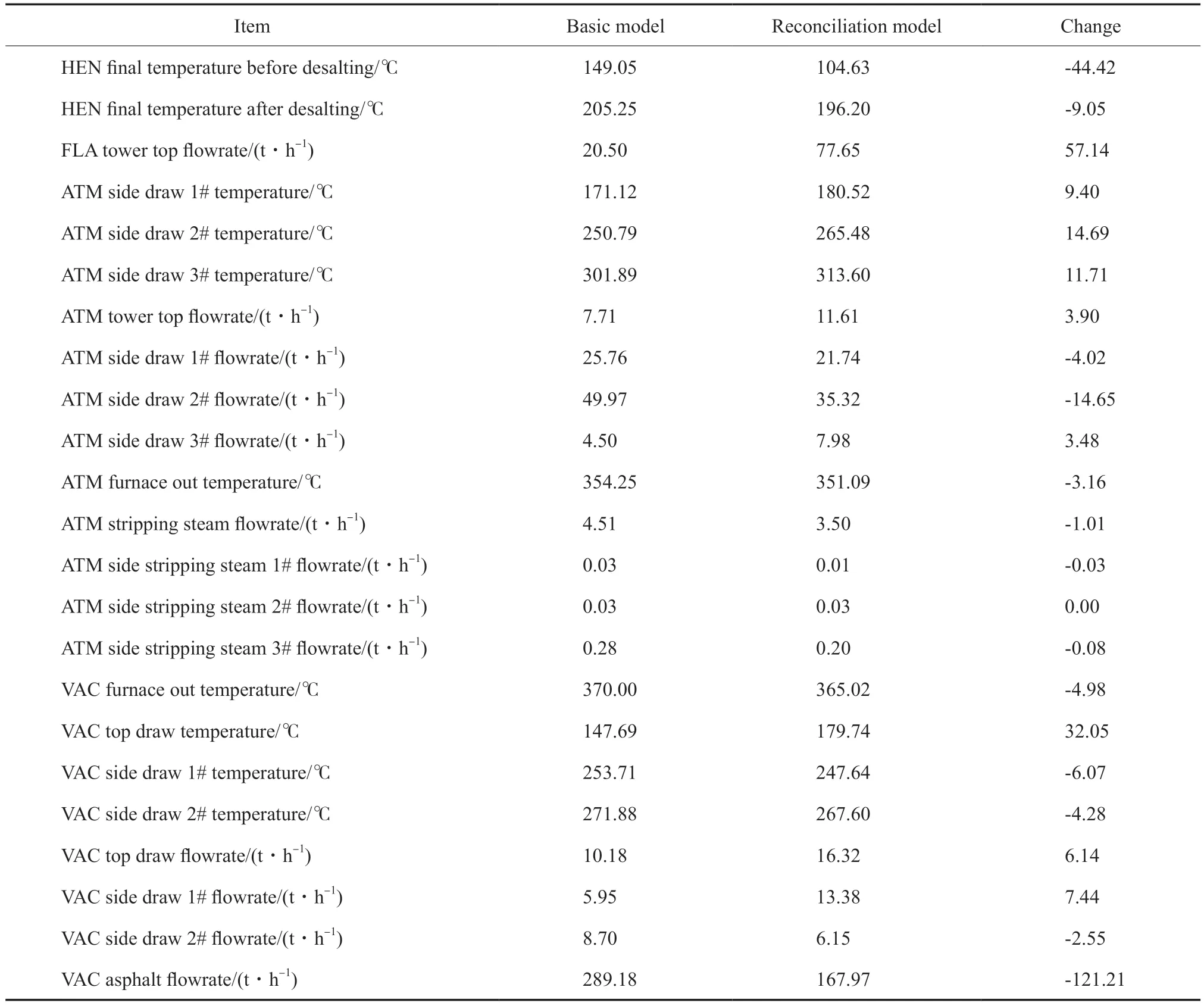

基础模型数据来自于装置的设计参数,由于装置的设计参数也来自于流程模拟软件且使用的基础输入参数相同,因此基础模型的计算值与设计值基本一致。采用装置某段连续7 d 的实际生产数据的平均值作为模型的整定数据,对模型进行整定计算。用于进行模型整定的实际生产数据共275 个,主要包括温度、流量等。模型整定前后关键数据的变化见表4。由表4 可见,装置受加工量、原料性质、产品结构、生产计划等影响,实际运行状态显著偏离设计状态。例如,受原油换热网络性能下降的影响,装置实际运行换热终温比设计值低9 ℃左右;为降低常压塔运行负荷,初馏塔顶采出量比设计值提高57.14 t/h;与设计值相比,实际运行整体处于轻油偏低状态,常一、常二、减一、减二侧线抽出量也低于设计值;此外,为降低能耗,常压炉、减压炉出口温度分别比设计值低3.16 ℃和4.98 ℃,以减少燃料气的消耗。

表4 模型整定计算关键数据的对比Table 4 Comparison of key parameters calculated in reconciliation mode

数据整定计算过程耗时456 s,数据整定目标方程收敛值为4.649×10-2。通过模型整定计算,模型计算值与装置实际生产运行状态相近,可用于 下一步的优化计算。

3.2 模型优化计算

3.2.1 优化变量

通过对生产装置实际可调整参数进行调研,共设置了15 个优化变量,具体为:脱盐前原油去两路换热流程的流量分配比例,脱盐后原油去两路换热流程的流量分配比例,初馏塔底油去两路换热流程的流量分配比例,常压塔底汽提蒸汽流量,常压加热炉出口温度,常压塔顶循环流量,常一、常二、常三侧线抽出量,减压加热炉出口温度,减压塔顶、减一、减二侧线抽出量,减压塔顶回流量,减一线回流量。

3.2.2 约束条件

在满足生产安全风险和仪表可调节范围的条件下,对上述15 个优化变量分别设置上限阈值和下限阈值。根据产品质量的控制要求,对初馏塔顶油、常压塔顶油、常一线油、常二线油、减一线油的恩氏蒸馏终馏点设置上限阈值和下限阈值。

3.2.3 目标方程

目标方程中的产品包括各塔顶气相物料,各侧线石脑油、汽油、柴油、蜡油产品,减压塔底沥青;原料为原油;公用工程包括循环水、燃料气、汽提蒸汽。优化计算前,根据经过模型整定的各模型参数,计算目标方程值为820.75 元/t。需要特别说明的是,因不考虑电、仪表风、固定资产折旧、人员工资、税值等费用,该目标方程值的绝对值不代表装置的实际经济效益,但优化前后它的差值可以体现装置效益的提升,目前工业上普遍采用的实时在线优化系统算法也不考虑装置的全部财务费用,仅考虑与工艺优化直接相关的测算数据。

3.2.4 优化计算

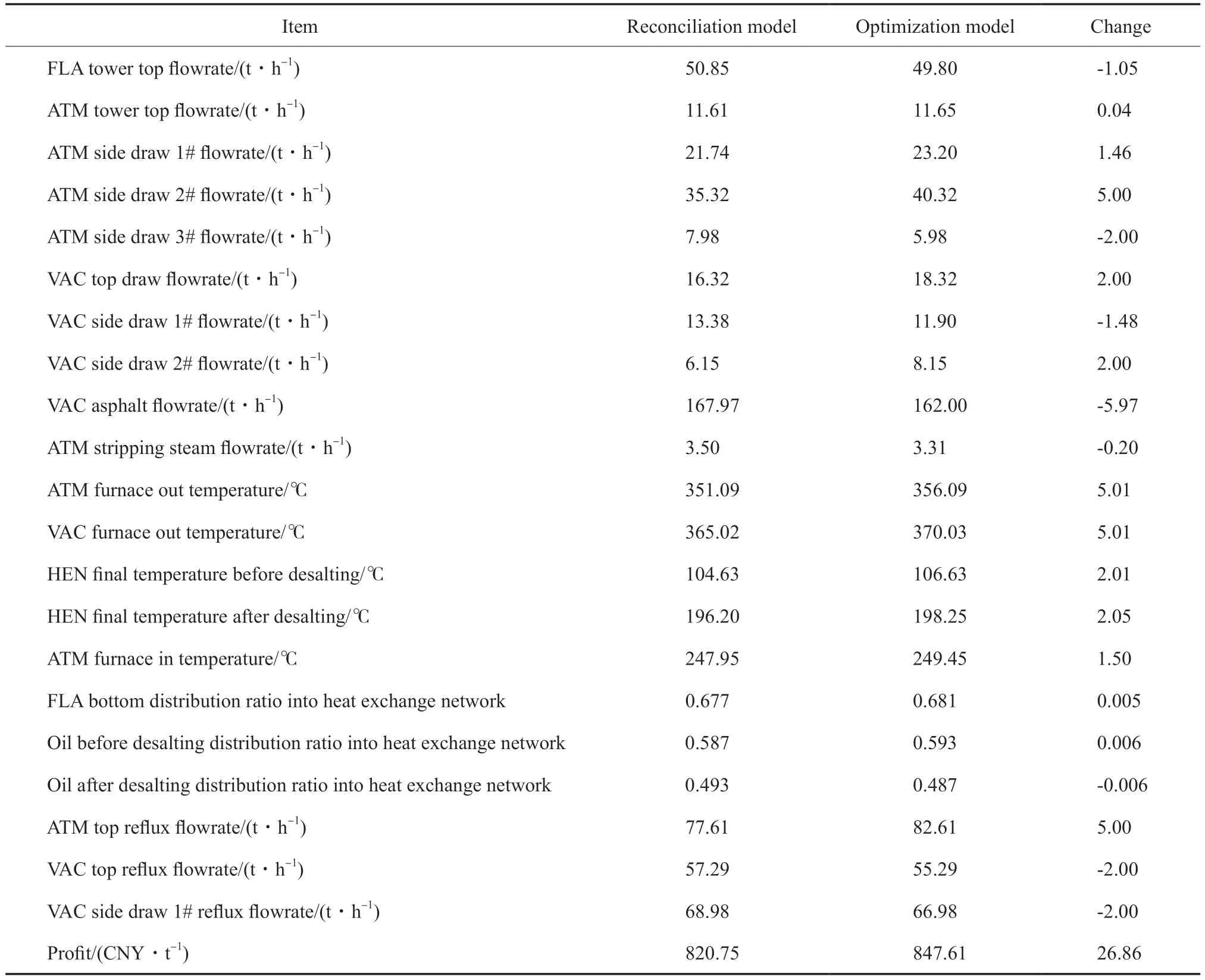

在满足各约束条件下,以目标方程的最大值为求解方向,对模型进行优化计算,优化计算迭代15 步求解,耗时41.96 s。主要优化结果及关键参数见表5。

表5 模型优化计算关键数据对比Table 5 Comparison of key parameters calculated in optimization mode

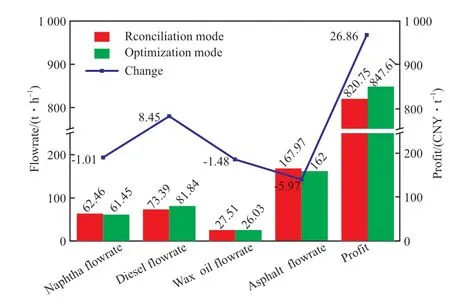

优化前后产品流量与经济效益的变化见图2。由图2 可知,初馏塔顶油和常压塔顶油为石脑油组分,总流量由62.46 t/h 降至61.45 t/h,降低了1.01 t/h;相应的,常一线、常二线产品和减压塔顶油为柴油组分,总流量由73.39 t/h 增至81.84 t/h,增加了8.45 t/h;常三线、减一线、减二线产品为蜡油组分,总流量由27.51 t/h 降至26.03 t/h,降低了1.48 t/h;沥青流量由167.97 t/h 降至162.00 t/h,降低了5.97 t/h。采用模型目标方程求解当期的产品价格,柴油价格最高,石脑油、蜡油、沥青的价格分别比柴油低428,1 155,1 199 元/t。由此可见,各产品流量的变化趋势与产品价格的变化趋势高度一致,满足了模型的优化方向,即增加高价值产品收率、减少低价值产品收率,模型的计算结果符合预期。

另外,由表5 优化计算的换热网络流量分配值可见,通过调整三个换热网络分支的流量,可以在无新增设备费用投入的前提下,有效提高原油换热终温和常压加热炉入口温度,脱盐后原油换热终温提高2.05 ℃,常压加热炉入口温度提高1.50 ℃。

由表5 和图2 可知,通过以上15 个优化变量的综合优化调整,装置经济效益目标方程值由820.75 元/t 提高至847.61 元/t,实现每吨原料的盈利增加26.86 元。由此可见,通过联立方程法对装置进行操作优化计算,可以显著提高装置生产运行的经济效益。

图2 优化前后产品流量与经济效益的变化Fig.2 Total products flowrate and profit change between reconciliation and optinmization mode.

4 结论

1)利用Aspen Plus 软件搭建了基于设计参数的基础模型,通过模型整定计算,将模型参数与装置实际生产运行状态相匹配,并将运行结果用于测算和指导装置的工艺优化。

2)基于联立方程法对模型进行了优化计算,以装置经济效益最大化为目标,得出在特定价格条件下装置的优化参数。计算结果表明,装置经济效益可提升26.86 元/t,通过模型优化计算的方式指导生产具有显著的经济效益。