基于拓扑优化的高空作业平台上车架轻量化设计

左志永

(临工重机股份有限公司,济南 250000)

高空作业平台是一种将人员和设备运送到指定高度进行安装、维修及机械化施工的专业高空作业设备,广泛应用于建筑施工、厂房维修以及船舶制造等领域。自2012年以来,我国高空作业平台以接近30%的速度增长[1]。2019年,国内高空作业平台销量达到了6.9万台,增幅130%。2020年,由于环境因素影响,国内高空作业平台年销量仍然达到了8.6万台,同比增长25%,市场保有量突破20万台[2]。我国工程机械工业协会的数据显示,2021年我国高空作业平台销量达16.01万台,同比增长54.60%。

2020年以来,能源及钢铁等大宗商品价格持续上涨。为适应工程机械电动化发展趋势,轻量化设计在高空作业平台的产品开发过程中愈发重要。产品轻量化不仅有利于控制整机成本,提升整机综合产品质量,而且可以使电动化的工程机械获得更长久的续航能力。高空作业平台一般可以分为车载式、自行走式以及固定式3种[3]。臂架式高空平台是自行走式高空作业平台的一种,具有工作载荷大、作业范围广、作业高度大、可行走以及多动作组合的优点,获得了广泛应用。近年来,臂式高空作业平台的市场需求快速上升。2015—2020年,国内臂架式高空作业平台的行业占比从8.75%提升至18.82%。

如图1所示,臂架式高空作业平台主要由工作平台、臂架、上车架及下车架等部件组成。臂架通过第一铰点和第二铰点的铰接销轴,安装到上车架。上车架通过回转支承与下车架相连,可实现上车架的回转。

图1 臂架式高空作业平台主要部件

通过对上车架进行结构强度分析发现,上车架的结构存在一定的优化空间,因此将借助拓扑优化方法对上车架进行轻量化设计。

1 建立动力学模型,提取转台结构载荷

利用动力学分析模块导入建立好的几何模型,在臂架连杆各铰接位置建立铰接副,在伸出臂与主臂之间建立滑动副,在运动油缸部位建立滑动副,在各固定位置建立固定副,最终得到多体动力学分析模型,如图2所示。

图2 多体动力学分析模型

根据标准要求,根据整机的设计承载能力,在平台篮筐边缘100 mm处沿Z轴负方向施加1 600 N的作用力,将设备载荷均匀分布在平台的1/4面积上,并在护栏边缘沿X轴正方向施加400 N的作用力。在臂架的折臂举升油缸处施加运动驱动设备,设定好油缸运动方向及速度。根据油缸的行程设置好仿真时间,并提交计算[4]。

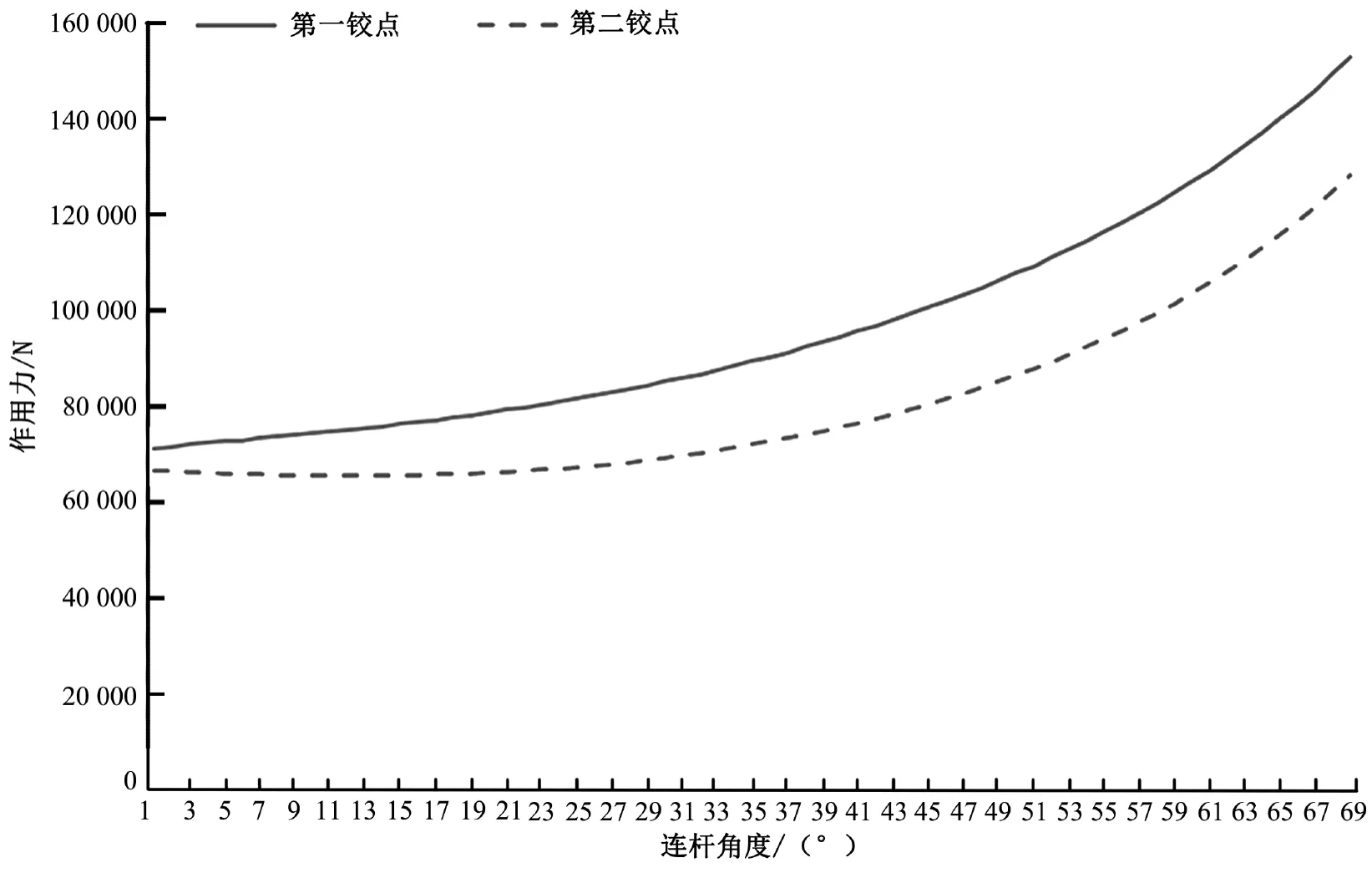

为了获得上车架的载荷曲线,在曲臂结构的下连杆与上车架连接位置设置铰点力输出,提取载荷曲线,获得臂架第一、第二铰点与上车架之间的连接载荷,如图3所示。

图3 上车架-臂架铰点载荷曲线提取

2 上车架结构强度有限元分析

获得载荷曲线后,利用有限元强度分析模块,对上车架进行结构强度有限元分析。上车架主要由板材焊接而成,长度方向大且厚度方向小,因此有限元模型采用板壳单元进行网格划分[5]。将动力学中提取的载荷曲线加载到上车架的臂架安装位置,进行上车架的结构强度有限元分析,求解后获得上车架在折臂举升过程的强度结果,如图4所示。

图4 上车架强度分析结果

分析强度结果可知,上车架的侧板最大应力为103.063 MPa,主要作用在中心回转支承上方的结构圆弧处。设计材料参数可知,侧板的屈服极限为355 MPa。根据标准要求,塑性材料的结构强度满足2倍的安全系数即可。目前,材料的安全系数为3.45。分析发现,在中心回转支承至臂架安装铰点区域,板材上应力大多在60 MPa以下。相关人员没有充分利用大量的板材区域,因此上车架的结构仍存在较大的轻量化空间。

3 上车架侧板拓扑优化

拓扑优化是从拓扑学演化发展的一门优化技术。随着计算机和大型商用有限元分析软件的应用,拓扑优化技术广泛应用于汽车和航空航天等工程领域。

拓扑优化也叫外形结构优化。它通过研究结构之间的相互连接关系,结构区域有无材料的拓扑形式,在保证结构性能的前提下,实现减轻结构重量的目的。拓扑优化最早应用在离散结构,因此易与有限元分析法结合。

拓扑优化主要有变厚度法、均匀化法以及变密度法。本次的上车架侧板由一块等厚度钢板下料构成,通过变密度法优化区域的密度,改变结构形状轮廓,以实现降低结构重量的目的。变密度法的基本思想是当结构离散化建立有限元分析模型后,引入一种假想的可变密度材料,指定结构离散后的每个单元密度相同,将单元的密度设置为优化变量,则有

式中:Xe为每个单元的相对密度;ρ0为设计区域力单元的固有密度;ρ为拓扑设计变量。当Xe=1时,该单元有材料,应当保留;当Xe=0时,该单元无材料,应当删除。优化拓扑时,尽量使设计区域材料的密度分布为0~1[6]。

利用拓扑优化的方法,对上车架的侧板进行轻量化设计。先对上车架侧板进行拓扑优化区域与非拓扑优化区域进行设定。上车架侧板上的臂架安装位置和吊装位置等关键点以外的区域设置为优化区域。在优化区域,单元密度可变为0,非优化区域内的单元密度不变。优化区域设置如图5所示。

图5 上车架优化区域设置

在拓扑优化时,以应力为约束条件,板材的屈服极限为355 MPa。根据标准要求,塑性材料的安全系数不小于2,因此设置应力上限为190 MPa。设置优化响应为体积,优化目标为体积最小,待设置完成后进行拓扑优化。

对模型进行提交求解计算,经过14次迭代,计算过程逐渐收敛。计算完成后,获得拓扑优化后的结果如图6所示。

图6 拓扑优化后材料分布云图

根据图6拓扑优化结果,优化时设置的材料最小密度为0,因此对于受力较小的路径单元材料可以完全优化掉,部分单元的密度变为0(变为孔洞);在受力较大的路径单元,材料予以保留;在非优化区域,单元无任何变化。

4 上车架侧板几何重构

拓扑优化的结果比较理想化。臂架安装位置和吊装位置需要根据工程实际重新设计,以保证结构上的连续。根据拓扑优化后的结果,利用三维计算机辅助设计(Computer Aided Design,CAD)软件,重新设计优化后的侧板。在考虑结构的受力路径、安装结构及工艺结构等因素后,优化设计上车架侧板形状。优化后的侧板三维结构如图7所示。

图7 拓扑优化后结构重新设计

根据原有的分析结果,在回转支承上方圆弧处的应力集中位置进行了形状优化,使结构整体受力更优。与原有的侧板结构对比,优化后的侧板结构质量减轻了46 kg。

5 优化后上车架侧板强度重新分析

对优化后的上车架进行结构强度分析,按照之前的方法进行单元离散化求解分析,强度分析结果如图8所示。

图8 优化后结构强度分析结果

优化后的上车架侧板最大应力为104.1 MPa,与之前应力相比稍有增大,结构强度满足标准要求。此外,整体结构应力水平上升,表明材料利用更加充分,结构强度按照不同的受力路径分布,结构受力更加合理。

6 结语

通过动力学分析,提取臂架连杆与上车架连接铰点之间的载荷曲线,分析上车架的结构强度,发现上车架存在轻量化的空间。利用拓扑优化法,以应力为约束目标,对上车架进行了拓扑优化。根据结构的受力分布,进行三维结构的轻量化设计,实现了上车架侧板质量减少46 kg的目标,且结构强度仍然满足要求。拓扑优化进行轻量化设计的方法,为高空作业平台的设计尤其是对电动化趋势下的产品轻量化设计带来了全新的思路。