化学产氧器隔热结构分析研究

朱耿溪 李 艳 孔庆平 王 静 李 宁 吴亚楠

(兵器工业卫生研究所,西安 710065)

某型化学产氧器作为一种新型应急供氧设备,是根据富氧氯酸盐热分解反应释放氧气的原理研制的。氯酸盐热分解制氧无须耗能、环境适应强且产氧速度较快,一直以来都是作为密闭空间及缺氧环境应急供氧领域的首选方式。除潜艇、深潜器、航天器及矿井救生舱等传统密闭空间外,氯酸盐制氧技术在高原装甲车辆、高原民用车辆等领域也有较多应用。为解决座舱失压环境下乘客缺氧问题,民用客机为乘客配备氯酸盐制氧作为应急氧源。

氯酸盐热分解制氧是以氯酸盐为主体(一般为氯酸钠或高氯酸钠、高氯酸钾),以金属粉末(常见为镁粉、铁粉、铝粉等)或非金属单质粉末(如硼粉等)为燃料,再配比一定量的催化剂、抑氯剂和黏合剂,采用干法压制成型工艺或湿法压制成型工艺将各成分的混合物混匀过筛后压制成生氧药柱。在氧烛的一端通过电点火或发火引燃引火药产生足够的热量,进而点燃生氧药柱,且燃烧面能顺着药柱中轴线方向自动向另一端渐进式燃烧。这种燃烧效果与蜡烛的自主燃烧非常类似,因此将这种产氧方式形象地称为“氧烛”[1-2]。

氧烛化学产氧器的核心是生氧药柱,四周包裹隔热材料和过滤材料,外层为机械壳体,内置启动装置。为保证生氧药柱点燃后全过程自动放氧,直到生氧药柱完全分解,药柱中通常填充过量的燃料,反应温度必须长期保持在300 ℃以上,导致化学产氧器在放氧过程中机械壳体温度持续偏高,对运行环境影响很大,且高温容易造成人员伤害[3-5]。外壳的持续高温给氧烛化学产氧器的使用带来了诸多不便和一定的安全隐患。为确保化学产氧器使用过程的安全性,有必要增加隔热保护措施。本文利用数值模拟软件,对在氧烛化学产氧器机械壳体内夹套中敷设玻璃纤维毡进行热仿真分析,并针对市面上常见的绝热/隔热材料进行分析探讨,结合产品特性和隔热材料性能,选择化学产氧器研究改进的目标隔热材料。

1 热仿真分析

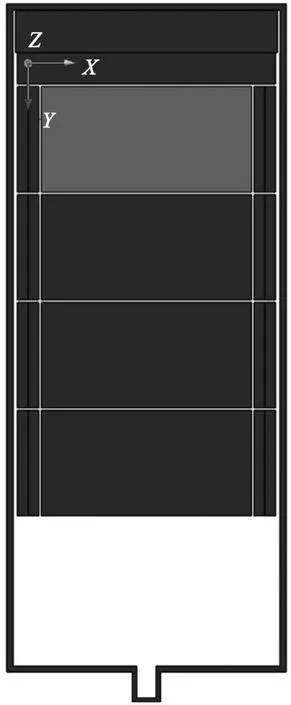

通常,氧烛化学产氧器隔热结构设计如下。第一,利用夹套结构的形式,在化学产氧器机械壳体夹层内放置吸热/隔热材料。第二,设计一种具有隔热功能的防护筒,用以放置氧烛。对于传统类型的隔热结构,有必要通过试验方法验证隔热材料和结构[6-7]。利用数值模拟软件对在氧烛化学产氧器机械壳体内夹套中敷设玻璃纤维毡进行热仿真分析,该氧烛化学产氧器(见图1)设计要求为可以重复使用。在机械内壳体和生氧药柱之间敷设玻璃纤维毡用于隔热,内外壳体之间留有一定的间隙,减少内外壳体之间的直接导热。该氧烛化学产氧器采用夹层式隔热结构,有助于缓解壁温升高的幅度。

图1 化学产氧器结构示意图

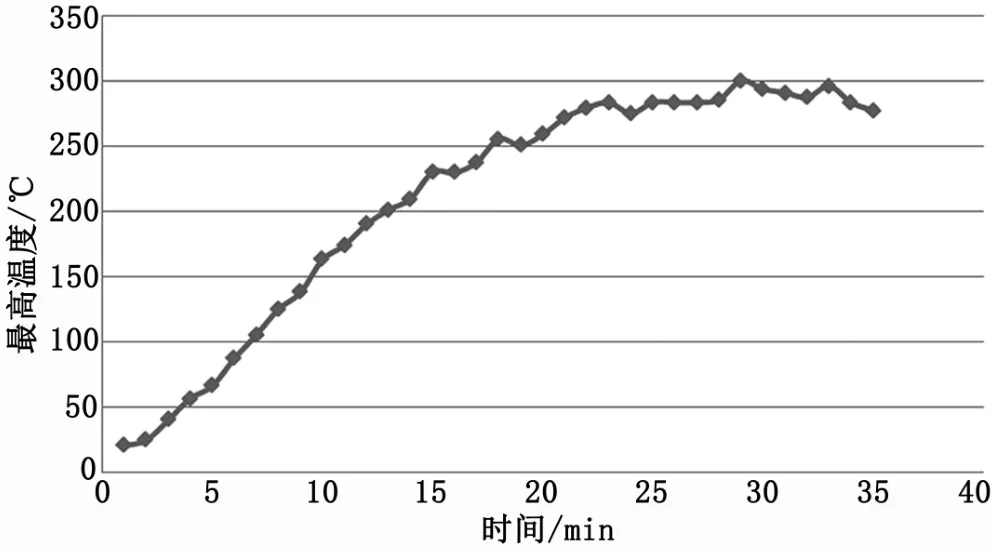

化学产氧器放氧过程持续35 min,用K型热电偶测温仪对机械外壳全程进行温度监测。其中,监测到化学产氧器机械外壳温度最高点随时间推进而变化,如图2所示。从4~35 min,化学产氧器机械外壳体的最高温度均高于50.0 ℃,最高可达299.9 ℃。外壳的持续高温给氧烛化学产氧器的使用带来了诸多不便和一定的安全隐患。

图2 化学产氧器机械外壳最高温度-时间曲线图

化学产氧器的连续反应过程中,产生的热量主要分为两部分:一部分随着高温气体的流动扩散到外部大气环境中;另一部分在生氧药柱、隔热材料、机械壳体各部件之间进行热传导,使壳体升温。化学产氧器可按一维稳定导热模型进行简化,将化学产氧器径向的机械壳体和隔热材料按均质圆筒壁进行简化,将垂直径向的机械壳体和隔热材料按圆板进行简化。化学产氧器机械壳体和隔热材料仿真模型,如图3所示。对氧烛化学产氧器进行试验测试,选用红外测温仪,通过测量生氧药柱表面温度发现,反应温度范围为300~350 ℃,可当作机械壳体和隔热材料的恒温载荷进行分析。基于热传导能量控制方程和FloEFD传热分析软件,对化学产氧器的隔热性能进行分析。

图3 化学产氧器机械壳体和隔热材料仿真模型

化学产氧器外径为130 mm,高度为340 mm。氧气出口设置在装置底部,孔径为10 mm。简化化学产氧器模型,选择六面体网格进行离散化。根据化学产氧器生氧药柱实际尺寸,设定恒温载荷的温度为325 ℃,加载至隔热材料内壁面位置。

化学产氧器内外机械壳体均采用不锈钢材质,内壳厚度为6 mm,外壳厚度为3 mm。材料密度设定为7.9 g ·cm-3,导热热导率设定为 16.30 W ·m-1·K-1,比热容设定为500 J·kg-1·K-1。机械外壳体与空气之间存在对流传热,对流传热系数设定为15 W·m-2·K-1。机械内壳和产氧药柱径向之间敷设5 mm厚玻璃纤维毡,材料密度为 0.2 g·cm-3,热导率为 0.04 W·m-1·K-1,比热为670 J·kg-1·K-1。15 mm厚的玻璃纤维毡敷设在机器内壳和产生药柱的垂直径向方向之间。机械内壳体和机械外壳体垂直径向方向之间采用12 mm厚聚四氟乙烯,热导率为0.30 W·m-1·K-1,比热容为1 300 J·kg-1·K-1,密度为 2.2 g ·cm-3。

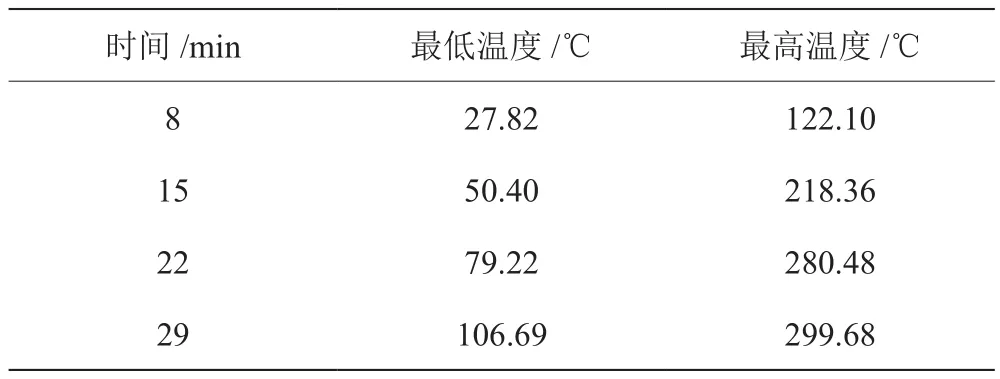

图4~图7是在18 ℃环境温度下第8 min、15 min、22 min以及29 min时化学产氧机机械外壳的温度分布云图。

图4 第8 min时机械外壳体的温度分布云图

图5 第15 min时机械外壳体的温度分布云图

图6 第22 min时机械外壳体的温度分布云图

图7 第29 min时机械外壳体的温度分布云图

根据氧烛化学产氧器反应原理,生氧药柱从上至下依次燃烧,最高温度载荷加载至药柱隔热内壁且随药柱反应依次下移。因此,在初始阶段(第一、二块生氧药柱燃烧阶段),机械外壳体的温度从生氧药柱的燃烧部分逐渐降低到壳体的其他部位。气体出口的温度最低,因为它远离生氧药柱的燃烧部分。随着燃烧部分逐渐接近气体出口,气体出口处的壳体温度逐渐升高,最终高于启动端的壳体温度。机械外壳体随时间变化的温度分布数值模拟结果,如表1所示。与实测温度相比,最高温度偏差为5%,与实际化学产氧器反应过程中通过温度监测得到的数据基本吻合。

表1 机械外壳体随时间变化温度分布

2 隔热改进探讨

装备领域常见的绝热/隔热材料包括二氧化硅气凝胶材料、玻璃棉、硅酸铝纤维毡及薄膜石棉等,各材料特性见表2。相较于其他绝热/隔热材料,二氧化硅气凝胶材料具有更低的导热系数和更长的使用寿命,且耐温范围较宽,实现了隔热、减重及耐用的综合性能提升,对装备性能提升具有重要意义。

表2 常见的绝热/隔热材料特性

二氧化硅气凝胶隔热材料主要有两种应用形式:一种是作为保温/隔热棉毡,相对于气凝胶本身机械强度高,基体材料包括无机纤维和有机纤维,其中无机纤维基体的二氧化硅气凝胶棉毡具有较好的市场应用;另一种是作为保温/隔热涂层,使用流程易操作,但涂料本身的稳定性有待改进,且相对于二氧化硅气凝胶棉毡隔热系数增大。

研究中化学产氧器反应过程中机械外壳体温度最高达到约300 ℃,为降低壳体表面温度,可采取在壳体表面敷设包裹隔热材料的措施。从以上对常见绝热/隔热材料的分析可知,二氧化硅气凝胶棉毡为现阶段较为理想的目标隔热材料,后期应对该材料在本化学产氧器上的适应性进行研究。

3 结语

研究将某型氧烛化学产氧器简化为一维热传导模型,将产氧器径向结构视为圆筒壁、垂直径向方向视为平板进行计算,针对化学产氧器机械外壳长期维持过高温度的现象进行分析。初始阶段(第一、二块生氧药柱燃烧阶段),机械外壳体温度呈现出由生氧药柱正在燃烧分段向其他壳体上下端逐渐降低的梯度,出气端由于距离正在燃烧药柱分段较远而温度最低。随着燃烧分段逐渐靠近出气端,出气端外壳体升温逐渐加快,最终高于启动端外壳体温度。外壳的持续高温给氧烛化学产氧器的使用带来了诸多不便和一定的安全隐患。针对市面上常见的4种绝热/隔热材料进行分析探讨,发现二氧化硅气凝胶棉毡材料在隔热、减重及耐用等方面性能均有优势,作为目前综合性能较优的隔热材料,也可作为产品研究改进的目标隔热材料。本研究探讨了化学产氧器表面温度高的问题,同时对隔热材料的选择提供一定的参考,对提高固氧的应用范围和产品竞争力具有重要意义。