长薄壁管多孔冲孔模的研究*

陈福宇,张 可,王国栋,陈 帅,康晓岚,张 越

(山东石油化工学院机械与控制工程学院,山东东营 257000)

0 引言

随着高新技术的迅速发展,带动着新的材料、工艺不断创新,作为当今时代机械工程行业中的冲孔机,它也以崭新的面貌和技术出现在大众的视野内。国外Ku⁃dosSH-70A便携式液压打孔冲孔机分为:体式液压铜排冲孔器、IHP分离式液压弯曲打孔机HP-20[1]。高强度锻钢C型头强度高硬度大,不容易发生形变,高强度退料弹簧可保证不卡模,冲孔定位精准下料无毛刺,冲孔效率高而且方便携带,冲孔模具能够实现快速更换,适用于母线角钢工字钢和铁板的冲孔作业,但无法实现大规模的批量生产和多角度多孔冲孔,工作效率低。

国内手动打孔机又称手动打孔器、手动冲孔机等别名,其主要以杠杆原理设[1],利用手动方式带动打孔机执行部件上下移动与下模配合从而完成打孔。这种方式效率极低[2]。福建省农业机械化研究院,根据张玉华的设计在综合考虑了压缩空气的供给、液压控制系统的供给、以及钢管冲压机的气动液压控制系统方案设计的基础上,对钢管冲压机气动液压控制系统的各元件进行了选择与设计计算。以及由临沂学院机械工程及汽车工程学院和临沂友谊机器公司研制了专用管道冲磨机[3],采用了嵌入式微处理器,并设计了等孔距、不等孔距、循环孔距等几种公式化编程算法通过程序控制的管道移位和冲孔等动作,达到手动输料、精准冲磨。但都无法实现多孔的多角度冲孔。

即使在国内冲孔业近年来取得很大的进步,但是在如今制造技术快速发展,还是面临着很多的问题,传统的钻铣加工方法,对于长细管件需要进行冲孔加工,效率低,手工加工生产成本高,产品的可靠性差,难以满足大规模生产的需要,缺乏所需的新产品,生产周期长且效率低,不能满足用户的要求。基于这种情况,设计了多孔冲孔装置,在长薄壁管冲孔加工领域,解决了在加工过程中薄壁管形变问题、一次多孔加工问题、管件旋转冲孔问题以及自动上下料问题,并对冲孔模具进行分析。

1 薄壁管冲孔方式选取

1.1 钻孔加工

由于管材管壁厚度较小,使用钻孔加工不能保证孔的尺寸要求,且生产效率低,不能满足加工需要。

1.2 有无凹模冲孔加工

管材冲孔可以由模具的结构特征分为有凹模冲孔和无凹模冲孔两种。

有凹模冲孔,是通过凸、凹模刃口对材料的剪切作用使材料分离从而完成冲孔的。有凹模冲孔相对简单,零部件的质量更好,不容易出现压扁坑等缺陷,而是因为这是一个差距冲孔,冲孔不可避免地离开毛刺的内管,管穿孔的多个孔时在不同的方向,模具的拆卸和装配很繁琐导致工作效率偏低,因此不能适应大批量生产的要求。管材无凹模冲孔是指在管材在没有凹模进行支撑的情况下,仅依靠凸模对管壁进行冲孔加工。因为管材使用了无凹模结构导致中空部分不能得到支撑,管材在冲裁力作用下,刀刃处的管壁材料产生变形和压弯,管材的断面从圆柱形慢慢变成长椭圆形[4]。管材的侧边和底部周围的材料逐渐被拉长,会生成塑性变形,而凸模周围的材料也因为压弯和变形逐渐产生陷槽。实践中证明,钢管冲磨的主要变形特点是压扁变形和凹陷变形。由上可知,不使用凹模冲孔法的前提是最大程度增加了管材的刚性[5]。因此需要在工艺技术和模具构造等方面采取相应的特殊保护措施,以取得预想的效果。目前此类方法多用作金属管件等高刚性工件的冲孔。

2 凹模的选型

2.1 凹模的比较和选择

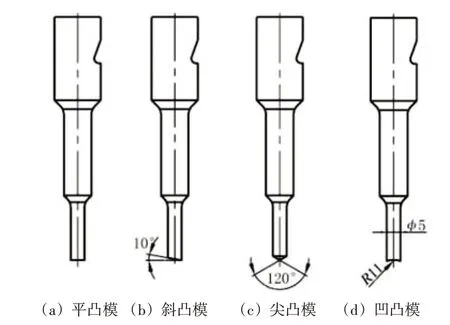

选择凸模后,经过查找有关数据,最终选择了如图1所规定的4种类型,依次是平凸模、斜凸模、尖凸模和凹凸模。由于实验要求频繁换凸模因此凸模结构采用速换技术,材质为Cr12,热加工硬度为56~62HRC[6]。

图1 凸模

有尖的冲头首先使管道与尖端接触,孔边缘的材料受到冲头的影响。由于冲头不支撑物料,物料之间的有很大的作用力导致孔边的物料随凸模向下拉伸。在冲孔过程中,凸模顶端与工件接触直到分离的行程变长,导致坍塌量比较大。斜凸模孔缘通常采用逐渐接触工件的方式切割材料,但是因为从斜凸模接触工件到从工件开始剥离的流程相对比较短,所以材料被拉入陷槽的数量相对比较稀少,而斜凸模当材料逐渐切入孔的最外侧时,在孔内部还没分开的材料对将要分离的材料也有一定支撑效果,从而增加了自身的承载强度,所以沉降率较低,冲孔的效率较好,只会轻微偏心。但对于平凸模或比较凹凸模,因为关键表面呈圆弧,所以平凸模或比较凹凸模,长度就会稍长些,相应的表面塌陷率也会大一些,而如果比较凹凸模的R值太小,将明显加大了表面的张力比凸模更易崩裂。

通过分析以上几种凸模冲孔的塌陷量仍然比较大,如果要让孔缘的形变更小,减少塌陷量的是优化凸模结构设计的最有效措施。

2.2 凹模优化

由分析可以看出,冲头从孔的边缘逐渐切入管壁。当冲孔速度一定时,孔边缘接触时间越长,孔边缘变形越小。因此,研究一种减小孔边缘变形的方法更为有益。冲孔的数量在理论上是可行的。因为这个原因,对凸模进行改进,将冲头的末端切成两个切面,冲头的尖角设计为60°。穿孔时逐渐切入管壁,材料逐渐脱离管壁穿孔,穿孔的接触力是小得多比其他形式的穿孔,和相应的延伸影响孔周围的材料也小得多,描述了由于材料拉伸和弯曲而引起的孔边变形量。

3 冲孔模的工作原理

该冲孔机通过排冲模块、上下料模块、内支撑模块,高效率实现在加工长薄壁管过程中,完成对长薄壁管上下料、定位摆放、旋转进给以及排冲加工等一系列工作,通过电动机驱动飞轮,并通过离合器,传动齿轮带动曲柄连杆机构使冲孔刀具上下运动,当冲压液压系统快速下行将凸模冲进钢管,打穿管壁,然后快速返回。并且可根据不同加工要求对管件不同位置实现高效冲孔。冲空刀具采用一排冲孔刀具,快速实现对管件的多孔加工,通过旋转进给装置对管件旋转,实现对管件不同角度冲孔的要求,实现多排冲孔加工。

冲孔加工是借助于常规或专用冲压设备的动力,使长薄壁管在模具里直接受到冲击力进行变形,从而获得一定尺寸的钻孔。管材、支撑装置、冲孔刀具和设备是冲孔加工的重要要素。

4 关键部位结构

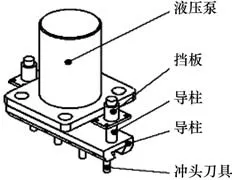

冲孔机由4个主要模块构成,动力及排冲模块,如图2所示,采用多冲头对长薄管进行排冲且冲头间距可调整,针对所需不同冲孔需求调整冲头的间距,以保证多排冲孔的技术要求。此模块的传动系统由液压装置带动,凸模以合适速度及力度冲进钢管,打破管壁,该过程为一个周期,此机构的传动效率高并且足够稳定,可以满足冲头的往复运动并保证薄壁管孔精度问题以及加工过程中,薄壁管废料在凹模中滞留的问题[7]。冲头间距调整设计:可针对所需不同冲孔需求调整冲头的间距,来保证冲孔的技术要求。

图2 动力及排冲模块

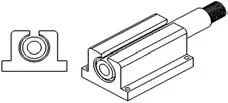

内支撑模块设计如图3所示,支撑部分采用具有凹模的空心支撑管,以满足轴力要求和对长薄管的水平变形的精度要求等[8],以及冲孔过程中及时处理产生的废料,要求对支撑轴力监测及对长薄管的变形,竖向位移、水平变形及倾斜符合加工要求。

图3 内支撑模块

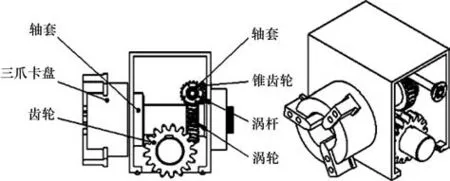

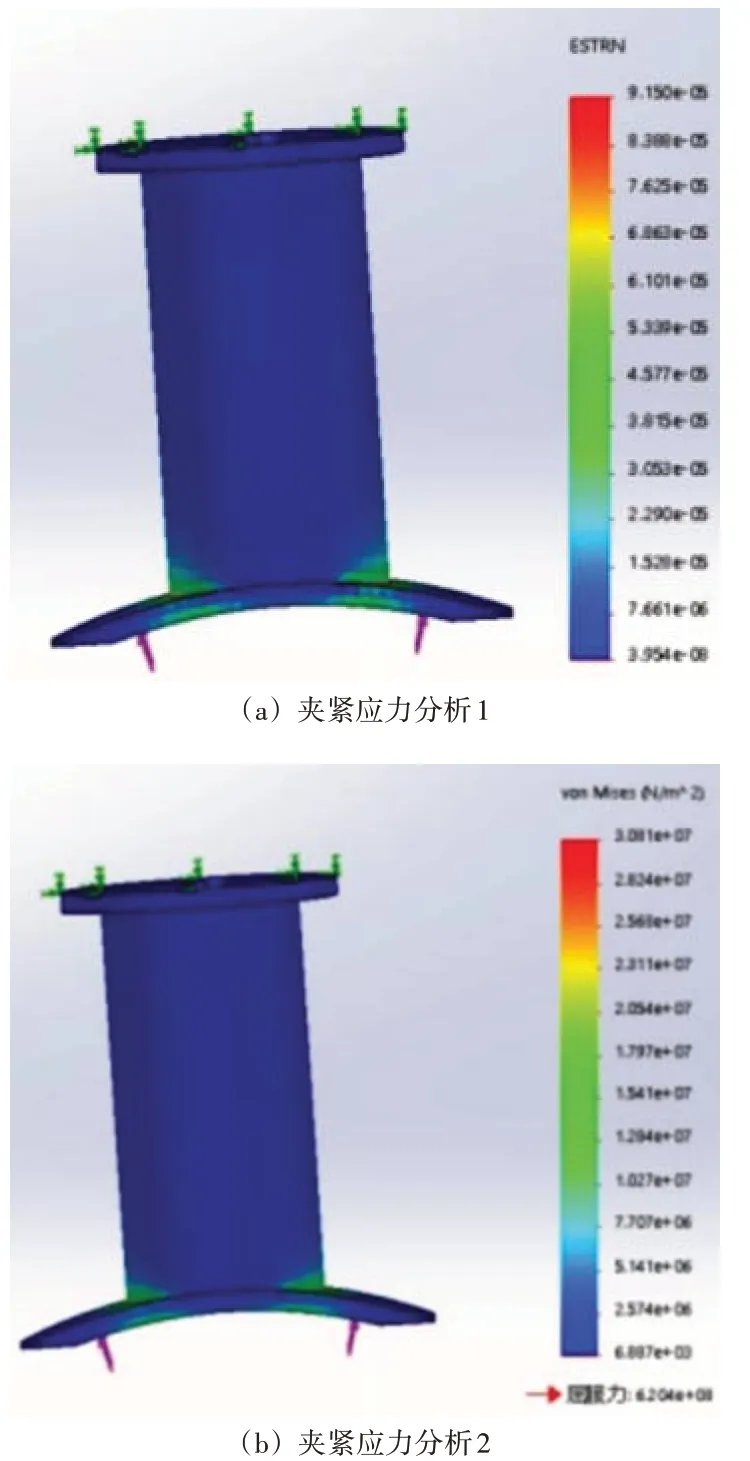

旋转进给模块装置设计,通过对管件旋转,实现对杆件不同角度冲孔的要求,能保证刀具和管件间旋转后相对角度位置,实现对管件多排冲孔[9],如图4所示。为保证管件不被夹具损毁,对加紧旋转模块进行有限元分析,如图5所示,从有限元分析结果可知,最大应力为3.08 MPa,小于许用应力,满足强度要求,最大变形量为1.95 mm,满足刚度要求。从有限元分析结果可知,最大应变为9.150 MPa,小于许用应力,满足强度要求,最大变形量为1.95 mm,满足刚度要求。

图4 夹紧、旋转及进给模块

图5 夹紧旋转模块进行有限元分析

5 冲孔分析计算

5.1 无凹模夹具选型

为了防止在没有模具的工件在冲孔过程中因为冲孔力的作用而导致产生发不稳定因素和对模具的破坏,所以对夹具的结构类型有特殊的要求。在模具中夹紧和固定管子的方法是非常重要的[10]。在生产中,模具夹持固定管件的方法有多种,具体如下。

(1)将管件放在平板上。

(2)将管件放置于带半圆凹槽的板上。

(3)将管件放置于带半圆凹槽的板上,其上加一带半椭圆凹槽压紧管件。带半椭圆凹槽的压料板使管上部分产生弹性变形,并增加其刚度,这使可冲孔的直径比前两种增大。

理论研究表明:冲孔直径与管材壁厚及材料性能之间密切相关[11]。当管件放在平板上时冲孔直径d为:

式中:b为管材变形区的长度或短小工件的长度,mm;t为管件壁厚,mm;R为管件半径,mm;σω为管材的许用弯曲应力(抗弯强度);σs为管材屈服极限。

如果管件放在带半圆凹槽上时,其冲孔直径d为:

式中:b为管件支撑在半圆槽板上的长度。

如果,采用模具时,冲孔直径刀为:

式中:b为带半椭圆槽压紧板的长度。

压紧板加于管件的压紧力Q1为:

作用方向与水平方向的夹角α=45°时,夹紧板的压紧力Q1与作用于管子的压力Q应满足:

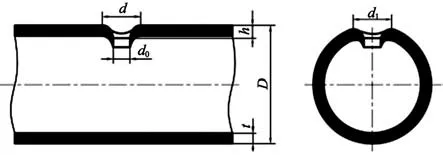

管件变形区在预压的状态下,其冲孔的相对直径会增大。不同D值,可得冲孔直径d与35钢管壁厚的对应值。无凹模冲孔时,因管件内无凹模支承,在冲孔部位有局部的塌陷“凹坑”。如图6所示。

图6 管材冲孔时形成的“凹坑”

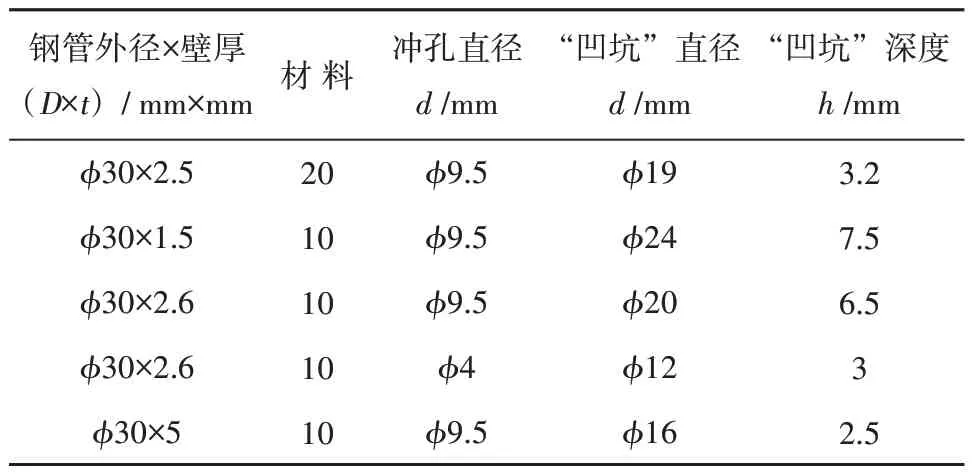

“凹坑”的大小与管材的尺寸、管材种类、冲孔尺寸、模具结构、压紧力等因素有关,“凹坑”尺寸如表1所示。

表1 管材冲压成形的“凹坑”尺寸

如果用于高速冲孔,无凹模冲孔模的效率非常高。这种方法现已成功用于工程行业及石油工业中的油井管道的爆炸冲孔[12]。

5.2 冲孔模的计算

(1)冲裁力的计算

式中:P为冲裁力,N;d为冲孔直径,mm;t为材料厚度,mm;τ为材料的抗剪强度MPa,对于45号钢,τ=549 MPa。

由公式得:P=112.05 kN。

(2)推件力的计算

式中:P1为推件力,N;P为冲裁力,N;n为同时梗塞在凹模内的废料数,n=h/t;t为材料厚度mm;h为圆柱形凹模型腔高度mm;K1为推件力系数。

查阅得K1=0.045,由公式得:P1=70.591 5 kN。

总作用力:F1=P+P1=(70.591 5+112.05)kN,故选用Y32-180T压力机。

6 结束语

本项目在长薄壁管冲孔加工领域,解决了在加工过程中薄壁管形变问题、一次多孔加工问题、管件旋转冲孔问题以及自动上下料问题,采用多孔冲孔装置、旋转进给装置以及自动上料装置,实现多孔、旋转冲孔加工,取代传统人工上下料、单孔钻孔方式,操作简单,易于实现自动化生产,提高生产效率、降低生产成本,有助于实现多孔薄壁管批量生产。对于促进传统长薄壁管生产方式发展以及在机械加工领域,具有重要的实践指导意义及良好应用价值。