TA2圆管辊弯成型边波缺陷及机理研究

王占一,刘晓立,2,马希青,王艳辉,闫宾,张望成

TA2圆管辊弯成型边波缺陷及机理研究

王占一1,刘晓立1,2,马希青1,王艳辉1,闫宾3,张望成4

(1.河北工程大学 机械与装备工程学院,河北 邯郸 056038;2.金马工业集团股份有限公司,山东 日照 276826;3.安阳工学院 机械工程学院,河南 安阳 455000;4.湖南湘投金天新材料有限公司,湖南 益阳 413002)

为消除TA2薄壁圆管在辊弯成型过程中产生的边波缺陷,研究分析不同成型方法中TA2薄壁圆管焊缝处纵向应力及应变大小的变化规律。运用专业型钢软件COPRA RF和有限元MSC.MARC商业软件建立符合生产标准的三维薄壁圆管模型,展开多机架连续辊弯成型过程的有限元仿真,并进行辊弯成型试验验证。试验结果表明,成型方式不合理是引起TA2薄壁圆管辊弯成型边波的重要原因。随着道次间成型结束后塑性应力与纵向应力的累积,TA2薄壁圆管焊缝处出现褶皱现象,即薄壁圆管产生边波缺陷。通过有限元分析及TA2纯钛薄壁圆管生产试验验证发现,基于普通成型法加工的薄壁圆管焊缝处失稳区辊弯纵向应变波动峰值由0.6%降低到基于上山法成型的0.3%。使用上山法可以消除TA2纯钛薄壁圆管在辊弯加工工艺中产生的边波缺陷,提高了产品精度并为后续装配提供了保障,研究结果为消除工业纯钛圆管边波缺陷奠定了良好的理论基础。

辊弯成型;纯钛;边波;有限元;COPRA

TA2纯钛因其高强韧性、低密度及优异的耐蚀性能等材料属性,及其生产工序少、周期短、成材率高、制造成本低等制造特点,成为化工、发电、海水淡化等领域大型装备在超长、超薄管材应用上的理想材料。

纯钛圆管在辊弯成型中产生较大的纵向应变,即存在边波缺陷,该缺陷严重制约了产品在工业生产中的应用与价值,边波已是影响辊弯产品质量不可忽视的问题。辊弯成型是通过顺序配置的多道次孔型的轧辊,在室温下将板带不断地进行横向弯曲,成型为特定断面型材的塑性加工工艺[1]。与其他加工工艺相比,辊弯成型工艺具有原材料利用率高、生产效率高和生产成本低等优点[2]。随着计算机应用的普及,国内外学者利用有限元仿真技术对简单截面辊弯成型过程进行仿真模拟,并与试验相结合,展开了由成型参数导致产品缺陷的相关研究。Hong等[3]利用MSC.MARC有限元软件分析了成型角度、轧辊直径和成型速度对板带成型长度的影响。刘继英等[4]基于有限元数值分析和试验验证的方法,对金属板带辊弯成型的过程进行了详细分析,并对辊弯成型的成型工艺、成型顺序和成型设备等多个方面进行了研究与分析。Park等[5]建立了更为准确的纵向应变解析式来预测翘曲问题,通过辊弯试验、有限元仿真验证了多步应变预测模型的准确性。Zhang等[6]提出,板带在辊弯成型过程中的变形具有显著的材料非线性、几何非线性和边界非线性。Paralikas等[7]利用ANSYS软件对成型参数与应力应变的影响规律展开了研究,通过丰富的经验对其进行了总结。韩飞等[8]通过试验与有限元仿真对变截面辊弯成型过程中的边波进行了研究。张宝等[9]通过有限元模型仿真与试验验证发现,下山法在辊弯成型中对回弹等问题都有减弱作用。孙达等[10]通过有限元仿真与试验验证发现,在帽型件辊弯加工中,成型角度对边波和纵向应变有一定影响。曹建国等[11]发明了一种圆管柔性辊弯成型的方法。圆管成型的柔性辊弯成型技术包含笼式成型[12]和可利用“FFX成型机”实现在同一辊弯机组上生产规定范围内各种规格圆管的Flexible Forming技术[13]。Nakajima等[14]提出了一种纵向应变计算公式。Badr等[15]创建了一种新的纯钛本构模型来研究其在辊弯过程中出现的回弹问题。然而,纯钛薄壁圆管在智能辊弯加工过程中产生的边波问题却并未得到关注,消除纯钛圆管在辊弯成型中出现的边波缺陷已刻不容缓。

钛及钛合金管材的研制正向着高性能、低成本等方向发展,为消除TA2圆管在辊弯加工过程中出现的边波缺陷,利用COPRA RF进行辊弯设计并建立模型,以某厂家冷弯机组作为试验机组,利用MSC.MARC对TA2圆管成型过程进行仿真分析,对比仿真与试验的边波结果得出成型规律,在TA2圆管上进行综合验证,为以后的工艺设计和调试生产提供一定的理论指导。

1 试验材料及方法

1.1 材料

试验材料为某厂工业纯钛TA2,材料厚度为2 mm,化学成分见表1。TA2具有密度小(4.51 kg/m3)、熔点高(1 660 ℃)、耐腐蚀性强、比强度高等特性,适合于各种焊接,焊缝区有极好的流动性,在辊弯成型工艺中应用广泛。

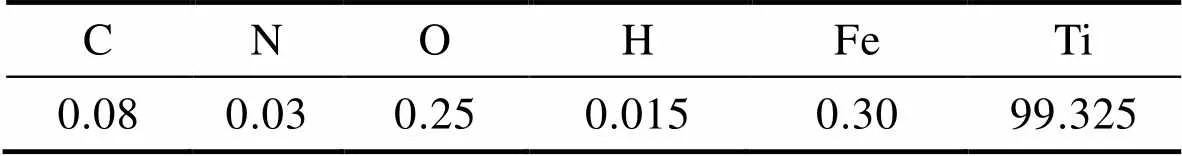

表1 TA2纯钛的化学组成

Tab.1 Chemical compositions of TA2 pure titanium wt.%

1.2 单轴拉伸试验

用SANS CMT5105电子万能试验机进行拉伸试验,见图1。其拉伸能力为100 kN,精度为0.002。按照GB/T 222.1—2010 A50,分别取45°方向、轧制方向和板带横向方向拉伸试件,用非接触式应变传感器来测量试件应变,拉伸速度为2 mm/min。每组拉伸3次并求平均值,TA2材料的力学性能见表2。

图1 材料性能试验

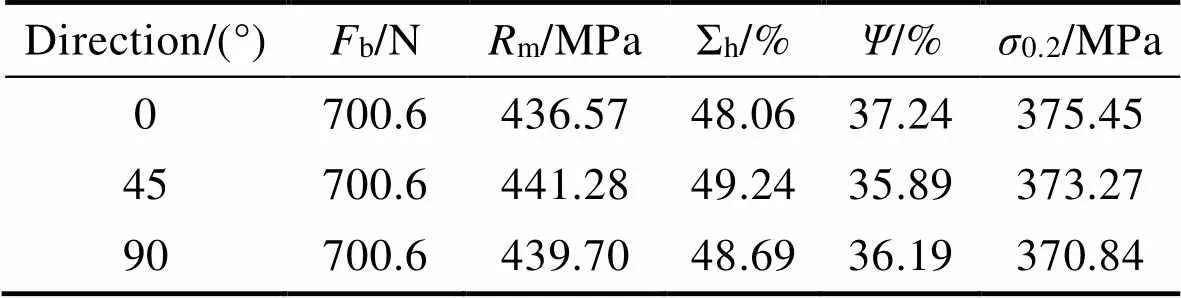

表2 TA2力学性能

Tab.2 Mechanical properties of TA2

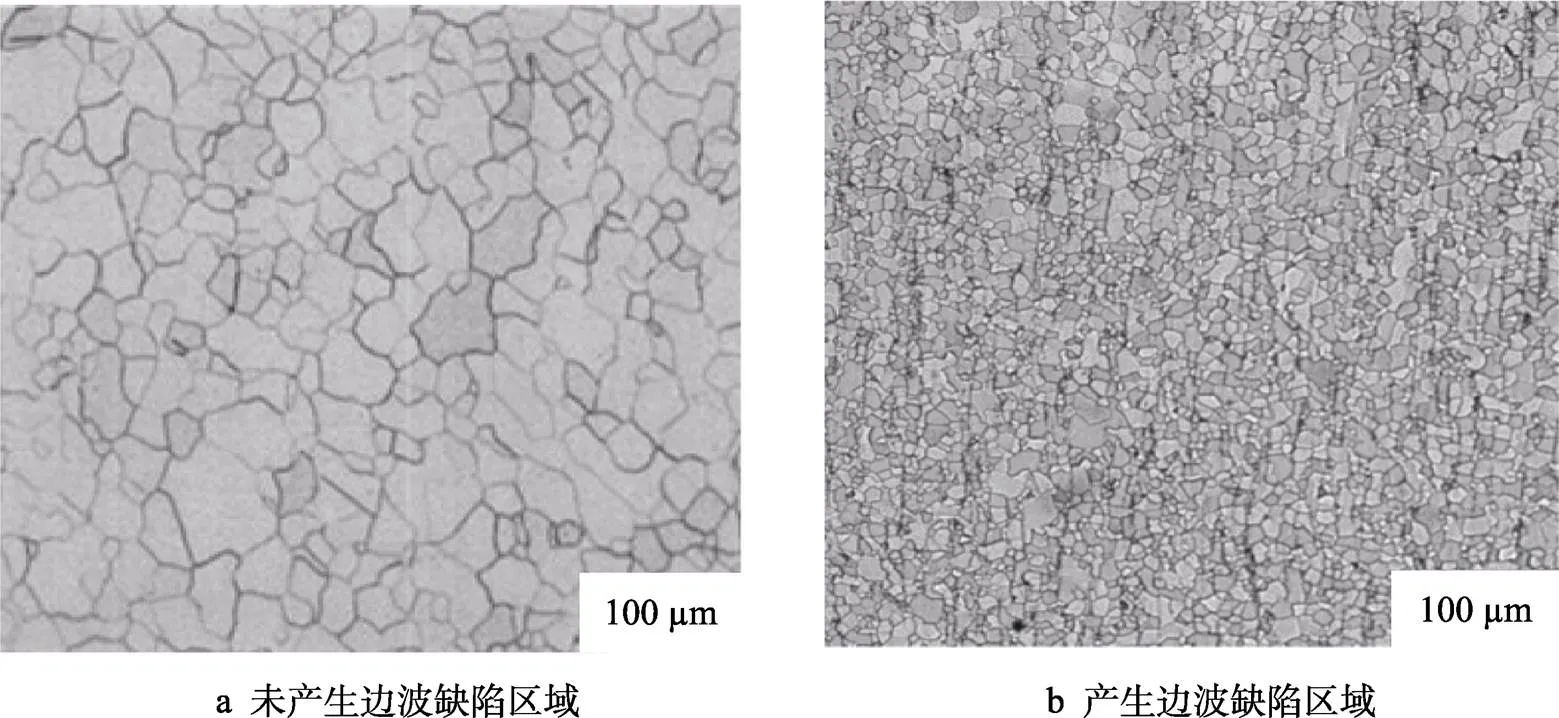

1.3 金相试验

试样分别从同一管材未出现和出现边波缺陷区域中截取,截取方向垂直于径向,长度、宽度均为2 cm,磨好的试样使用4%硝酸酒精溶液侵蚀,制成观察样品并置于显微镜下仔细观察,如图2所示。通过观察发现,未出现边波缺陷区域的晶粒仍保持其原有的单相α结构,而出现边波缺陷区域的晶粒组织明显被拉长甚至破坏。

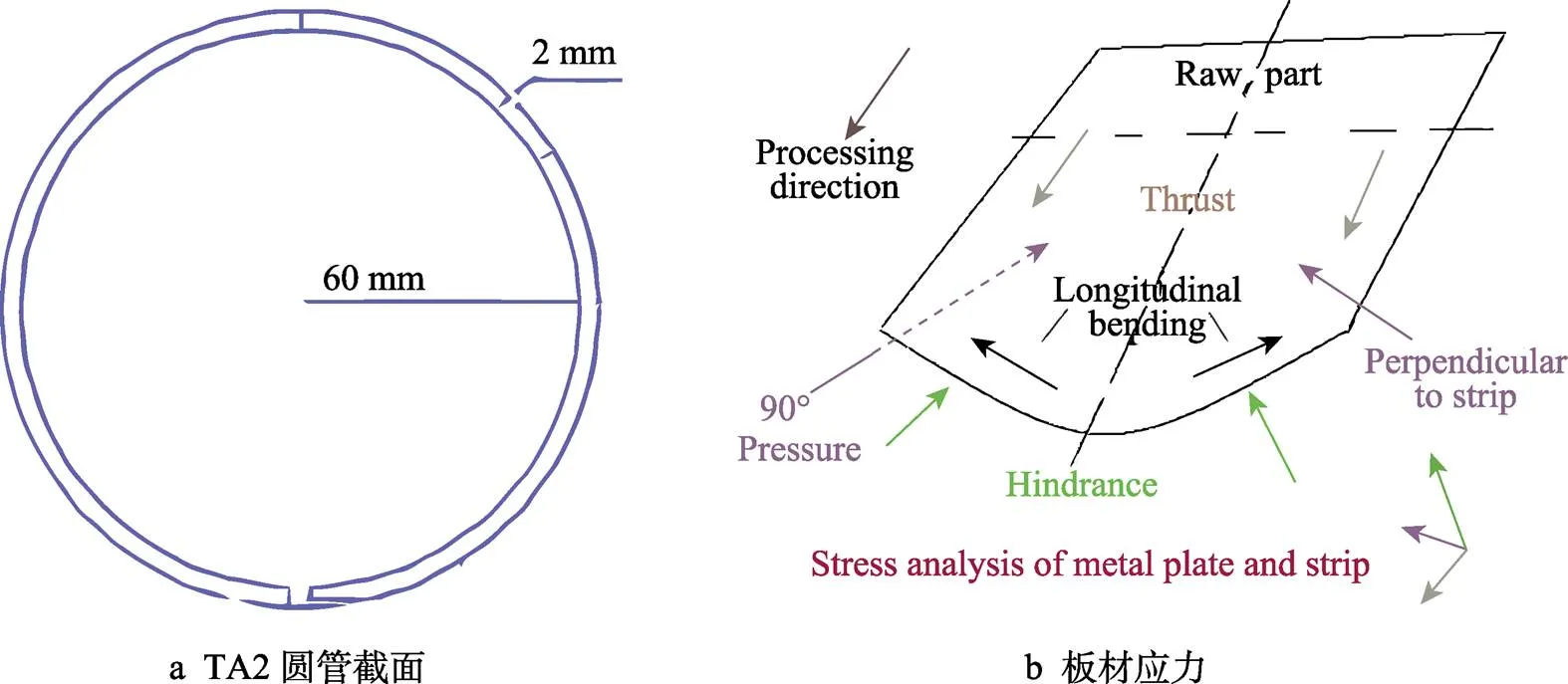

1.4 TA2圆管模型的建立

工业的轻量化趋势已成为主导方向,TA2比强度高的特点决定了TA2管材在相同强度条件下比其他金属管材更轻、更薄。这也导致了TA2管材在加工过程中更容易纵向延伸超过材料的弹性极限,越薄的板辊弯时越容易失稳而产生边波,即TA2钛板在辊弯加工过程中更容易产生边波缺陷。本文结合作用在TA2板带上的纵向应力产生机理的成型工艺特点对TA2薄壁圆管模型进行简化,建立TA2圆管截面的分析模型,如图3所示。

2 辊弯成型有限元模型的建立

2.1 建立有限元模型

TA2圆管的边波问题已经严重制约了纯钛圆管的工业价值,国内外学者在解决辊弯成型中出现的各类问题时都采取了有限元仿真与实际试验相结合的方法,并取得了有效的成果,因此,采取有限元仿真与实际试验相结合的方法对TA2圆管辊弯成型边波缺陷及机理进行研究。

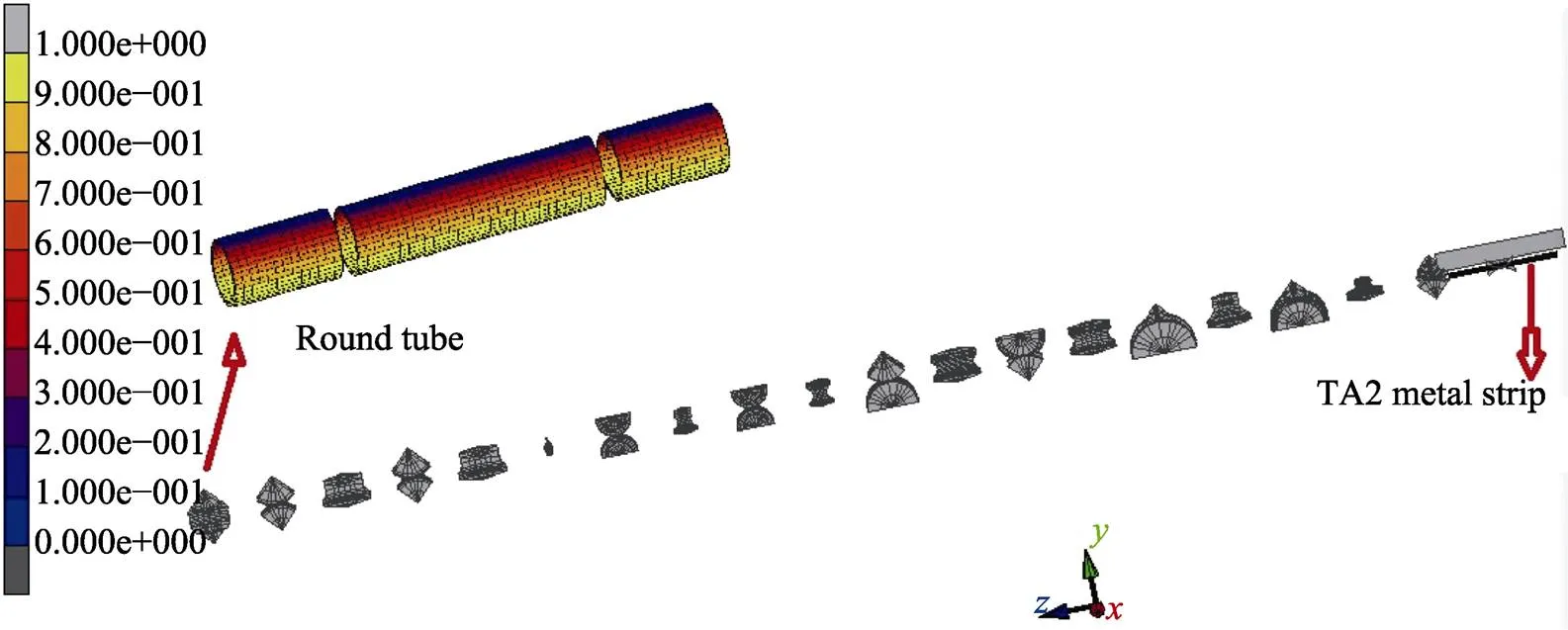

针对TA2材料的特点,保证成型道次及其他成型参数一致,在只考虑成型方式不同的前提下利用COPRA RF进行工艺设计。考虑3种不同的成型方式分别为:水平成型法、上山成型法和下山成型法。水平成型法是指保持板带与轧机在同一水平线且无角度倾斜;上山成型法是将各个道次轧机轴线逐渐抬高;下山成型法则将各个道次轧机轴线逐渐降低,3种成型方法所得辊花图如图4所示。边波即板材失稳产生褶皱,也即板材发生屈服,因45°方向拉伸数据中的屈服强度更加贴合3组屈服强度数据的平均值,故输入TA2纯钛材料泊松比0.37、弹性模量108 GPa、屈服强度373 MPa、极限抗拉强度441 MPa、伸长率20%,以建立材料模型。此外,Sreenivas等[16]提出,对于成型宽度可变的高强度金属板材,在成型复杂截面,尤其是应用在汽车构件中时,过度的纵向压缩应力会引起褶皱,但当前的分析结果仅限于具有有限精度的可变宽度形状,因此,建模未考虑赋予材料拉伸压缩属性。机架间距为400 mm,与实际生产线保持一致,原始板带长度取1 000 mm,满足大于两倍机架间距的要求,并保证同时有两组轧辊参与成型。利用COPRA RF专业软件将设计的辊花、轧机导入到MSC.MARC软件中,获得TA2薄壁圆管三维模型,如图5所示。

图2 TA2金相试验

图3 TA2简化模型及板带应力示意图

2.2 单元选取与网格划分

研究对象为板带,与板带相比,轧辊发生的微小变形可以忽略不计,则选择为解析刚体[17]。为了便于观察,采用应变区域网格细化、其余区域使用较粗网格的原则。网格为2层,整个板带的节点为10 504个,单元为5 252个,网格密度控制参数设为2.6。为了保证仿真与试验条件相吻合,施加的约束如图6所示,对于约束,所有节点沿轴线对称面在方向进行固定;对于约束[18],轴线对称面末端底部最后的3个节点在方向固定;对于约束,前后两端所有的节点在方向固定。在对比不同成型方式仿真时,单元类型、网格密度和初始板带尺寸都要选取一致[19]。

图4 辊弯成型TA2圆管辊花图

图5 TA2薄壁圆管三维模型

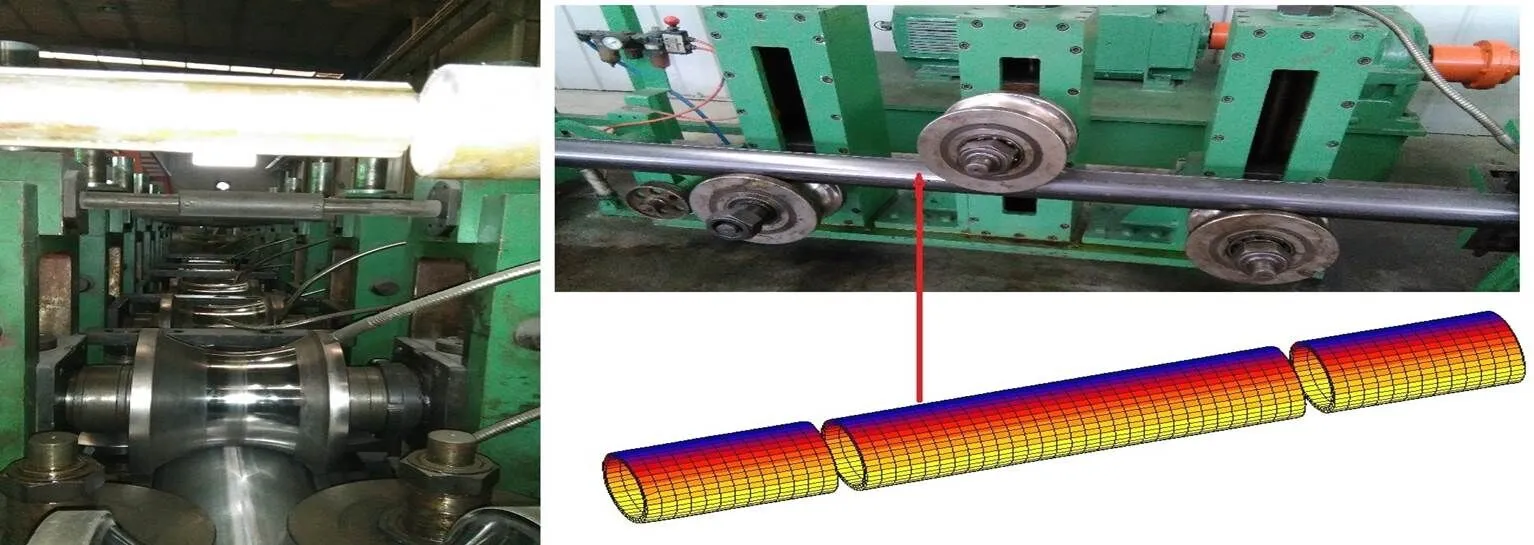

2.3 TA2圆管辊弯试验

辊弯试验条件与仿真条件一致,试验机组如图7a所示,金属带卷在生产及制备过程中留有残余应力[20],大部分的残余应力在开卷后可以使用精整矫直机消除[21]。此外,冲孔机没有参与试验,即板带没有预冲孔,而辊弯机组的导向辊防止板带左右偏移,避免板带走偏。冷弯成型会引起圆管椭圆度变化,但就目前所采用的成型工艺而言,其椭圆度变化小到忽略不计[22],即仿真过程中出现的边波现象与椭圆度变化无关。

在保证试验材料、设计方式、其余成型参数一致的前提下,分别使用普通成型法、下山成型法和上山成型法进行辊弯试验。普通成型法制造出的产品有明显的边波缺陷,如图7b所示,边波缺陷严重影响了管材的精度,加大了其后续与其他构件装配的难度,制约了产品在工业生产中的应用,大大降低了TA2薄壁圆管的工业价值。

图6 有限元仿真模型

图7 TA2钛合薄壁金圆管辊弯试验

3 结果与分析

3.1 有限元仿真结果及验证

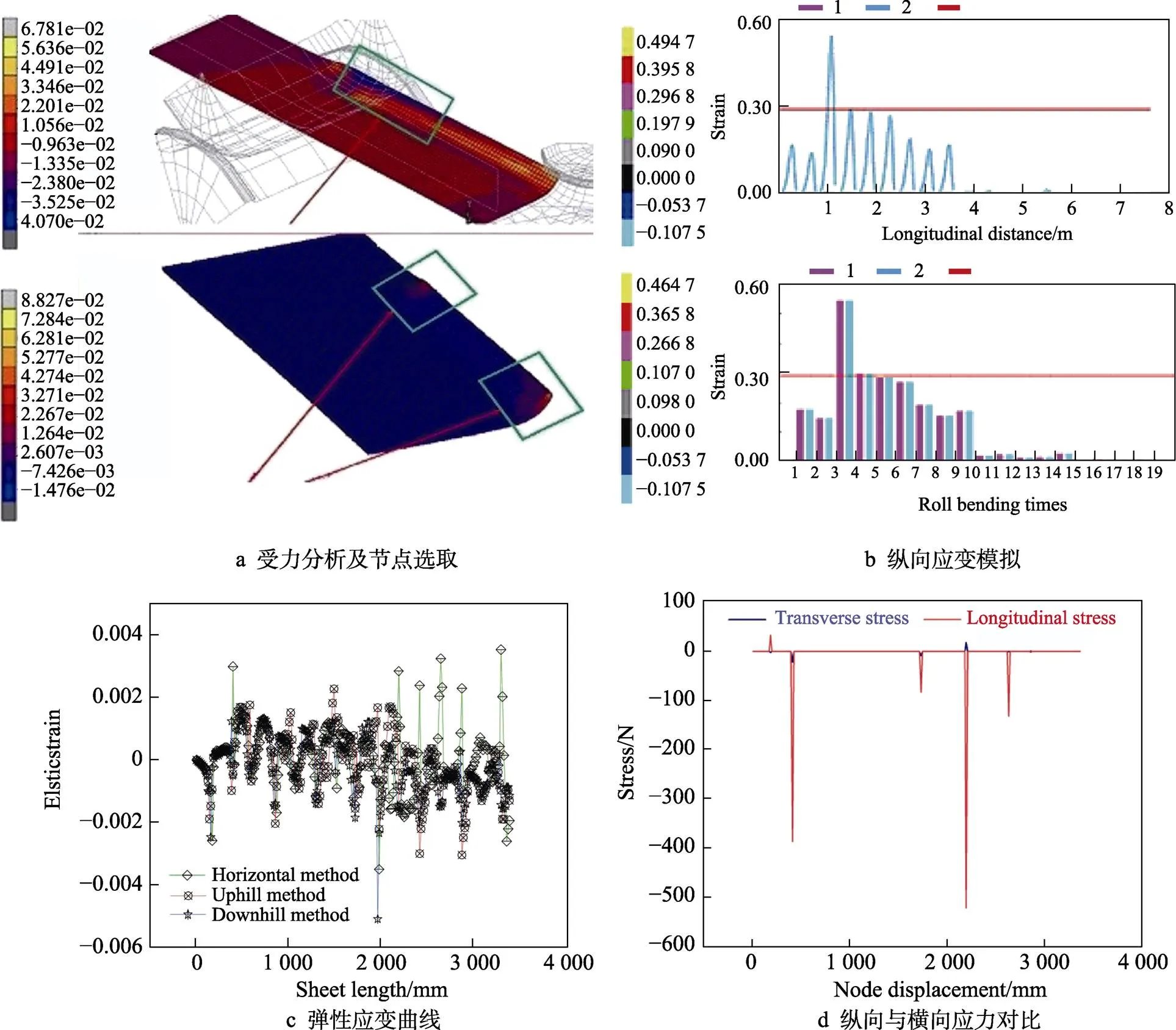

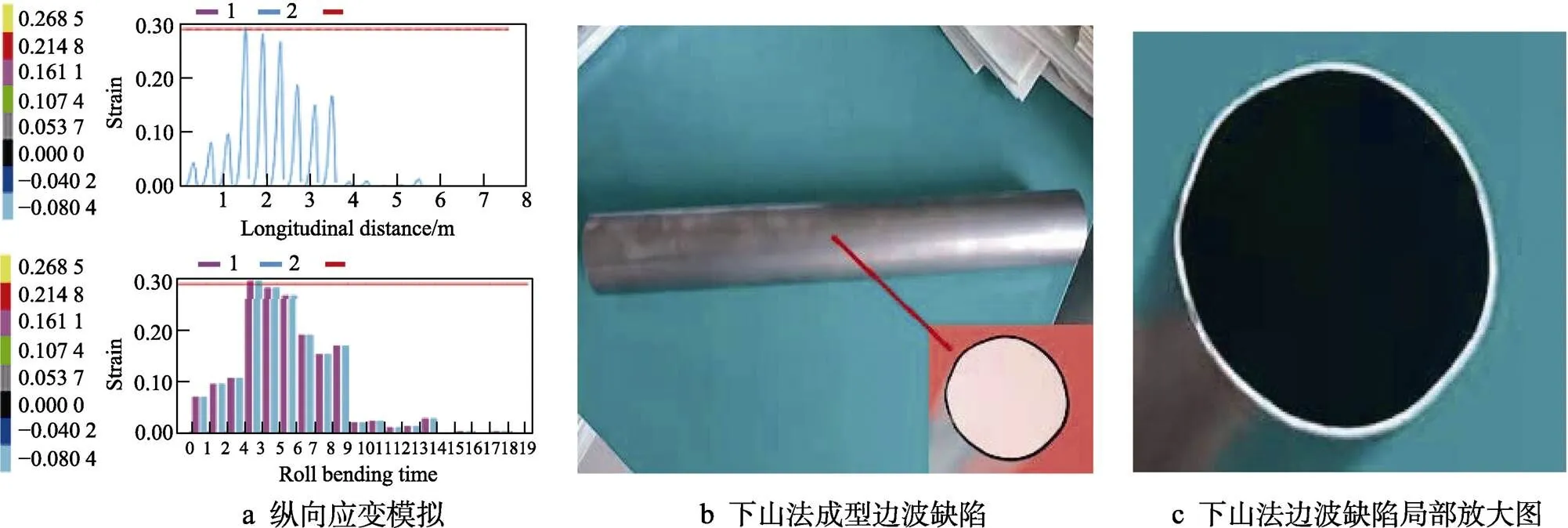

在考虑不同成型方式的前提下,分别利用有限元MARC软件仿真预测辊弯成型边波,有限元仿真结果如图8所示。由图8a可知,水平成型法仿真获得的TA2薄壁圆管有明显的边波缺陷,对产品的工艺精度及后续装配造成了极大影响,使产品的工艺价值大幅降低。值得关注的是,通过上山法成型的圆管上并未发现边波现象,如图8b所示;通过下山法成型的圆管上有微小的边波缺陷,对下山法成型的仿真结果局部放大,边波缺陷如图8c所示,即使用上山成型法可以有效消除TA2薄壁圆管在辊弯成型中出现的边波缺陷。

图8 有限元仿真结果对比

3.2 TA2辊弯成型边波分析

型材凹弧区边腿在成型后纵向受拉,表面光滑无褶皱;当其纵向压应力足够大时,凸弧区边缘会由于失稳而褶皱,出现边波缺陷[8]。为探究产生边波缺陷的机理,使用水平成型法进行辊弯成型有限元仿真。TA2板带纵向弯曲发生在辊弯时的铅垂面内,是因为位于边腿和腹板部分的纵向薄膜应变不平衡而产生的。上立边腿部分的纵向薄膜应变为拉伸,而腹板部分为压缩。腹板部分的压缩是由上立边腿部分在弯曲时的伸长造成的,如图9a所示。仿真结果表明,TA2板材在道次2向道次3成型过程中受到的纵向应变较大,超过了限制值,最大应变为0.6%,如图9b所示。现场试验发现,该板材薄翼边缘处出现褶皱,即边波缺陷,其中,采取上山成型法加工的薄壁圆管节点处弹性应变远小于其他两种成型方式,如图9c所示。将该节点在加工过程中受到的横向与纵向应力进行对比,如图9d所示,横向应力大小对加工过程中产生边波缺陷的影响可忽略不计,纵向应力是影响边波缺陷的重要因素,该结果与Bui等[23]提出的纵向应力才是辊弯加工过程中产生边波的根本原因相吻合。此外,Safdarian等[24]提出,在辊弯成型中,横向应变与回弹、开裂等缺陷有密切关联,圆管在辊弯过程中很难产生边波和开裂缺陷也侧面印证了其受到的横向应力较小。

3.3 TA2辊弯成型边波缺陷优化

为消除边波缺陷,对成型角度分配方式[10]进行了新的设计,针对性地调整了轧辊的缝隙[25],但仍使用水平成型法进行成型,试验结果表明,TA2圆管出现的褶皱稍有减少但仍未解决,产品质量仍达不到实际生产要求的纵向应变低于0.3%。提取相同数据路径,因水平成型法导致TA2板材在辊弯成型过程中累积的纵向应力过大,出现边波的节点处应变超过限制值,在保证其他成型参数一致的前提下,分别采取上山法和下山法成型,使用有限仿真和辊弯试验结合的方式进一步进行模拟。研究结果表明,可以通过改变成型方式的手段改善TA2圆管在辊弯生产中出现的边波问题,其中,上山成型法可以有效消除TA2薄壁圆管在辊弯加工中出现的边波缺陷,并能够将其纵向应变控制在生产要求的0.3%以下;而下山法成型的圆管虽也改善了TA2圆管加工中的边波问题,却并未将纵向应变控制在0.3%以下,由下山法成型的TA2薄壁圆管仍有边波缺陷,如图10b所示。因使用下山法成型的TA2钛管边波缺陷并不明显且难以观测,故通过观察其侧截面,如图10c所示,可发现焊缝处仍有褶皱,影响了产品质量。

图9 TA2板材应变模拟

图10 试验模拟结果对比

3.4 不同成型方式对边波缺陷的影响

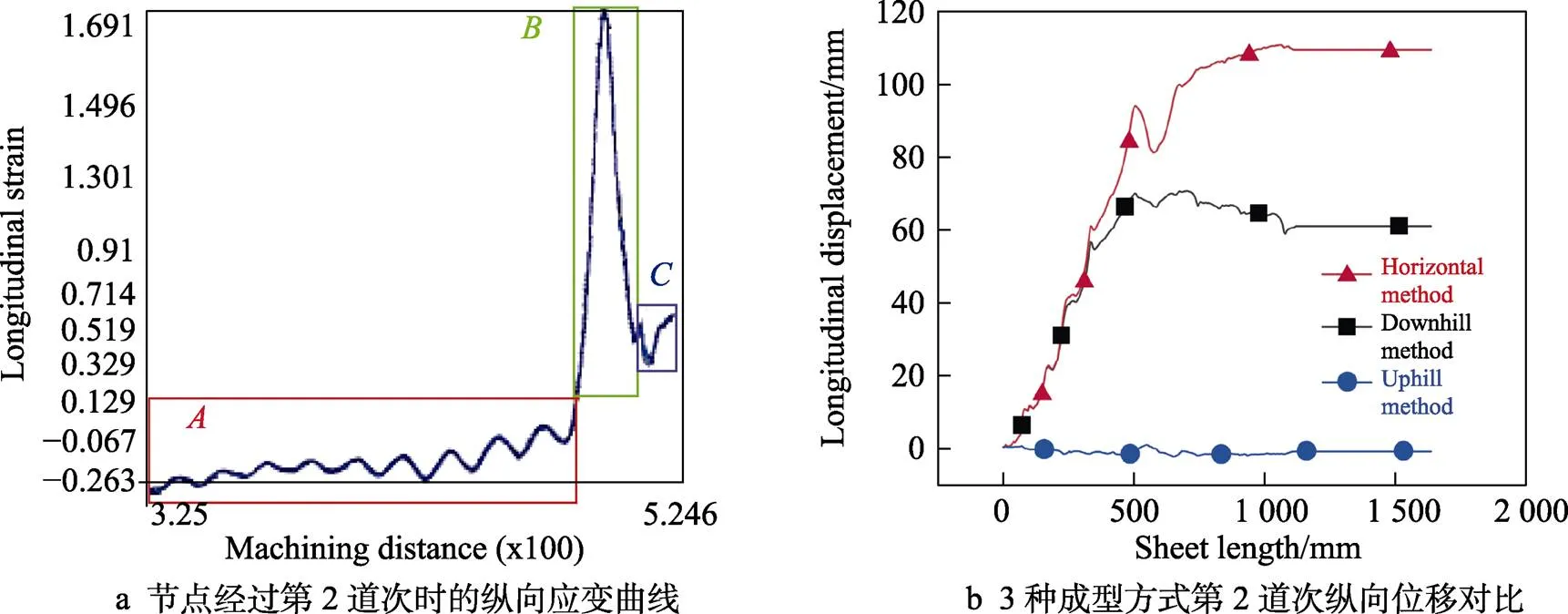

本节模拟与试验参数的选择与上文相同,着重分析板材辊弯成型后产生边波处节点向坐标的变化。如图11a所示,、、区分别为型材进入第2道次前、中、后的纵向应变,其中,区的纵向应变为弹性应变加塑性应变,区与区的差值则代表了塑性应变的累计。为了直观地对比TA2薄壁圆管焊缝处节点处向位移的波动情况,提取同一节点处不同成型方法的纵向位移曲线并加以对比,如图11b所示。结果表明,在保证其他参数选取最优分配方式的情况下,采取上山成型法的薄壁圆管焊缝处节点的向坐标起伏最小,纵向应变偏差值最小,塑性应变累计值最小。

3.5 分析的可靠性

对高精度要求的TA2薄壁圆管进行工艺优化设计及有限元仿真模拟验证,通过仿真模拟结果指导安装调试,满足了在保证成本的前提下消除边波缺陷的要求,如图12所示,实现了产品的批量生产,取得了良好的经济效益。

图11 塑性应变模拟与纵向位移曲线对比

图12 试验机组及上山法试验结果

4 结论

以TA2薄壁圆管为研究对象,通过有限元模拟及现场试验相结合的方法探索了成型方式对薄壁圆管边波缺陷的影响,得到以下主要结论。

1)有限元仿真结果与现场试验结果一致,进一步验证了仿真结果的正确性和科学性。针对TA2薄壁圆管辊弯成型边波缺陷缺乏深入研究,TA2型材成型过程中易出现边波缺陷的问题,通过有限元仿真与辊弯试验相结合的手段,发现TA2型材凸弧区薄边翼缘处在成型处受到纵向应力,纵向应力过大时更易导致型材失稳并出现褶皱,即边波缺陷。

2)结合辊弯成型相关理论与实际生产经验,建立了TA2薄壁圆管辊弯成型模型,通过有限元模拟研究与现场试验结合的方式分析了不同成型方法产生边波缺陷及纵向应变的大小,并进行了辊弯试验验证。分析了3种不同的成型方式,通过对关键位置节点进行横纵向应力对比、纵向应力分析、关键节点纵向向位移对比,发现上道次的推力和下道次的阻碍力造成纵向压应力的累积才是导致产生边波的重要因素,通过逐一抬高下一道次轧机高度的方法改变TA2板带在加工过程中道次间的推力和阻碍力方向,从而改变了纵向应力分布方式,避免了纵向压应力过大而导致TA2板材薄边翼缘失稳而产生褶皱的问题,即可防止边波缺陷产生。

3)针对TA2管材辊弯加工过程出现的边波问题,分析了TA2纯钛在辊弯加工过程中的纵向应力应变曲线,发现上山成型法能够有效避免各道次间辊弯加工过程中纵向残余应力累积过大的问题。在保证生产成本的前提下,通过改变成型方式,从TA2圆管边波缺陷成因解决问题,以达到避免TA2圆管辊弯加工过程中出现边波缺陷的目的,提高了工厂生产的经济效益。

[1] HALMOS G T. Roll Forming Handbook[M]. Boca Raton: Taylor & Francis, 2006.

[2] 丁国良. 中国冷弯行业发展现状及前景[J]. 钢结构, 2008, 23(1): 75-76.

DING Guo-liang. Development Status and Prospects of China Cold Roll-Forming Steel Industry[J]. Steel Construction, 2008, 23(1): 75-76.

[3] HONG S, LEE S, KIM N. A Parametric Study on Forming Length in Roll Forming[J]. Journal of Materials Processing Technology, 2001, 113(1/2/3): 774-778.

[4] 刘继英, 艾正青. 冷弯成型的CAD/CAM/CAE技术[J]. 焊管, 2006, 29(2): 38-42, 78.

LIU Ji-ying, AI Zheng-qing. The CAD/CAE/CAM Technology of Roll-Forming[J]. Welded Pipe and Tube, 2006, 29(2): 38-42, 78.

[5] PARK J C, YANG D Y, CHA M, et al. Investigation of a New Incremental Counter Forming in Flexible Roll Forming to Manufacture Accurate Profiles with Variable Cross-Sections[J]. International Journal of Machine Tools and Manufacture, 2014, 86: 68-80.

[6] ZHANG Le-le, TAN Nan-lin, LIU Cai. A New Model for Simulation of Cold Roll-Forming of Tubes by Using Spline Finite Strip Method[J]. Journal of Shanghai Jiaotong University (Science), 2010, 15(1): 70-75.

[7] PARALIKAS J, SALONITIS K, CHRYSSOLOURIS G. Optimization of Roll Forming Process Parameters—A Semi-Empirical Approach[J]. The International Journal of Advanced Manufacturing Technology, 2010, 47(9): 1041-1052.

[8] 韩飞, 王世鹏. 变截面辊弯成形边波机理[J]. 塑性工程学报, 2013, 20(5): 117-121.

HAN Fei, WANG Shi-peng. Research of Edge-Wave Mechanism in Flexible Roll-Forming[J]. Journal of Plasticity Engineering, 2013, 20(5): 117-121.

[9] 张宝, 丁武学, 彭斌彬. 下山法成形在辊弯成形中的应用[J]. 锻压技术, 2014, 39(1): 52-57.

ZHANG Bao, DING Wu-xue, PENG Bin-bin. Application of Downhill Method in Roll Forming[J]. Forging & Stamping Technology, 2014, 39(1): 52-57.

[10] 孙达, 苏春建, 张志国. 基于成形角度分配优化函数的辊弯成形边波及纵向弯曲缺陷研究[J]. 精密成形工程, 2022, 14(2): 110-116.

SUN Da, SU Chun-jian, ZHANG Zhi-guo. Edge and Longitudinal Bending Defects in Roll Bending Forming Based on Forming Angle Allocation Optimization Function[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 110-116.

[11] 曹建国, 程姣姣, 赵荣国, 等. 一种圆管柔性辊弯成型设计方法: CN110280594A[P]. 2019-09-27.

CAO Jian-guo, CHENG Jiao-jiao, ZHAO Rong-guo, et al. Round Tube Flexible Roll Forming Design Method: CN110280594A[P]. 2019-09-27.

[12] JIANG Jin-mao, LI Da-yong, PENG Ying-hong, et al. Research on Strip Deformation in the Cage Roll-Forming Process of ERW Round Pipes[J]. Journal of Materials Processing Technology, 2009, 209(10): 4850-4856.

[13] 官方立. FF轧制技术的开发和进展[J]. 焊管, 1996, 19(4): 49-60.

GUAN Fang-li. Development on FF Rolling Technology[J]. Welded Pipe and Tube, 1996, 19(4): 49-60.

[14] NAKAJIMA K, MIZUTANI W, SASAHIRA S, et al. Development of New Vertical Roll Forming Process for ERW Pipe[J]. Nippon Steel Technical Report, 1980, 15: 127-144.

[15] BADR O M, ROLFE B, ZHANG Peng, et al. Applying a New Constitutive Model to Analyse the Springback Behaviour of Titanium in Bending and Roll Forming[J]. International Journal of Mechanical Sciences, 2017, 128-129: 389-400.

[16] SREENIVAS A, ABEYRATHNA B, ROLFE B, et al. Longitudinal Strain and Wrinkling Analysis of Variable Depth Flexible Roll Forming[J]. Journal of Manufacturing Processes, 2022, 81: 414-432.

[17] 韩飞, 朱德鹏. 辊弯成形中成形力的理论分析和有限元仿真[J]. 锻压技术, 2016, 41(12): 150-155.

HAN Fei, ZHU De-peng. Theoretical Analysis and Numerical Simulation on Forming Force in Rolling[J]. Forging & Stamping Technology, 2016, 41(12): 150-155.

[18] ABEYRATHNA B, ROLFE B, HODGSON P, et al. A First Step towards a Simple In-Line Shape Compensation Routine for the Roll Forming of High Strength Steel[J]. International Journal of Material Forming, 2016, 9(3): 423-434.

[19] 刘晓立, 曹建国, 柴雪婷, 等. 变弹性模量对高强钢辊弯成型回弹预测的影响[J]. 哈尔滨工业大学学报, 2018, 50(7): 137-143.

LIU Xiao-li, CAO Jian-guo, CHAI Xue-ting, et al. Springback Prediction of DP980 Steel Considering Nonlinear Elastic Modulus in Cold Roll Forming[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 137-143.

[20] MOEN C D, IGUSA T, SCHAFER B W. Prediction of Residual Stresses and Strains in Cold-Formed Steel Members[J]. Thin-Walled Structures, 2008, 46(11): 1274-1289.

[21] LIU Zhi-fang, WANG Yong-qin, YAN Xing-chun. A New Model for the Plate Leveling Process Based on Curvature Integration Method[J]. International Journal of Mechanical Sciences, 2012, 54(1): 213-224.

[22] 王仁华, 罗兴隆, 陈以一. 弧形圆管冷弯成形工艺的有限元模拟[J]. 建筑结构学报, 2013, 34(7): 133-138.

WANG Ren-hua, LUO Xing-long, CHEN Yi-yi. Finite Element Simulation of Cold Forming Process of Arch Circular Pipe[J]. Journal of Building Structures, 2013, 34(7): 133-138.

[23] BUI Q V, PONTHOT J P. Numerical Simulation of Cold Roll-Forming Processes[J]. Journal of Materials Processing Technology, 2008, 202(1/2/3): 275-282.

[24] SAFDARIAN R, MOSLEMI NAEINI H. The Effects of Forming Parameters on the Cold Roll Forming of Channel Section[J]. Thin-Walled Structures, 2015, 92: 130-136.

[25] MONEKE M, GROCHE P. Control of Residual Stresses in Roll Forming through Targeted Adaptation of the Roll Gap[J]. Journal of Materials Processing Technology, 2021, 294: 117129.

Edge Wave Defects and Mechanism of TA2 Round Tube Roll Forming

WANG Zhan-yi1, LIU Xiao-li1,2, MA Xi-qing1, WANG Yan-hui1, YAN Bin3, ZHANG Wang-cheng4

(1. School of Mechanical and Equipment Engineering, Hebei University of Engineering, Hebei Handan 056038, China; 2. Jinma Industry Group, Shandong Rizhao 276826, China; 3. School of Mechanical Engineering, Anyang Institute of Technology, Henan Anyang 455000, China; 4. Xiangtou Goldsky New Materials, Hunan Yiyang 413002, China)

The work aims to study and analyze the change rule of longitudinal stress and strain at the weld of TA2 thin-walled round tube under different forming methods, in order to eliminate the edge wave defects produced in the roll forming process. Professional section steel software COPRA RF and finite element business software MSC.MARC were used to build three-dimensional thin-walled round tube model in conformity with the production standards. Then, the FEM simulation of multi-frame continuous roll forming process was carried out and the roll forming test was conducted for verification. According to the test results, the unreasonable forming method was an important reason to produce the edge wave in the roll forming process of TA2 thin-walled round tube. With the accumulation of plastic stress and longitudinal stress after inter-pass forming, the wrinkles appeared at the weld of TA2 thin-walled round tube, that was, the edge wave defect of TA2 thin-walled round tube. Through FEM analysis and the verification of TA2 thin-walled round tube test, the peak value of longitudinal strain fluctuation of roll forming at the weld instability zone of thin-walled round tube processed by ordinary forming method decreased from 0.6% to 0.3% obtained based on uphill forming method. The uphill forming method can eliminate the edge wave defects of TA2 thin-walled round tube in roll forming process, which improves product accuracy and guarantees subsequent assembly. At last, the study results lay a good theoretical foundation for eliminating the edge wave defects of pure titanium thin-walled round tube.

roll forming; pure titanium; edge wave; finite element; COPRA

10.3969/j.issn.1674-6457.2023.02.007

TG337.6

A

1674-6457(2023)02-0051-09

2022‒07‒25

2022-07-25

河北省教育厅青年基金(QN2021209);安阳市科技计划(2022C01GX015);国家自然科学基金(52001105)

Youth Fund of Hebei Provincial Department of Education (QN2021209); Anyang Science and Technology Plan (2022C01GX015); National Natural Science Foundation of China (52001105)

王占一(1997—),男,硕士生,主要研究方向为辊弯成型。

WANG Zhan-yi (1997-), Male, Postgraduate, Research focus: roll forming.

刘晓立(1986—),男,博士,讲师,主要研究方向为辊弯成型。

LIU Xiao-li (1986-), Male, Doctor, Lecturer, Research focus: roll forming.

王占一, 刘晓立, 马希青, 等. TA2圆管辊弯成型边波缺陷及机理研究[J]. 精密成形工程, 2023, 15(2): 51-59.

WANG Zhan-yi, LIU Xiao-li, MA Xi-qing, et al. Edge Wave Defects and Mechanism of TA2 Round Tube Roll Forming[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 51-59.