基于Simulink三级行星轮边减速器动态特性建模分析

李 鑫,焦 欣,罗德锋

(1.黄河科技学院,河南 郑州 450006;2.郑州宇通客车股份有限公司,河南 郑州 450006)

1 引言

三级行星轮边减速器结构简单、传递效率高,被广泛应用于重型自卸车中。由于工作环境恶劣、负载大等造成减速器受载情况复杂,对结构的稳定性和寿命造成较大影响[1]。在设计过程中,需要对整个传递机构进行动力学进行分析,而准确的机构模型是分析的基础。在模型分析的基础上,获取不同工况下的动态特性及响应,为综合设计提供参考,具有重要应用价值。

国内外学者进行了一定研究:文献[2]采用温度应变片对减速器在不同工况下的温度场分布进行了测试分析;文献[3]采用相变分析法对减速器固定转速下各级的啮合刚度进行分析;文献[4]采用三维模型对减速器的刚度和模态进行分析,并提出了优化设计方案;文献[5]采用一维模型对减速器的温度场进行分析,并分析不同因素的影响规律。

根据三级行星轮边减速器特点,对各级传递的传动比进行分析;基于石川公式法,获取各级传动啮合齿轮的刚度;在传递比和刚度分析的基础上,基于Simulink轮边减速器动力学模型;选取驱动电机固定转速、波动转速等工况,采用相平面图和Poin‐care截面图法,对各级齿轮啮合进行分析,获取轮边减速器的动态特性。

2 轮边减速器动力学分析

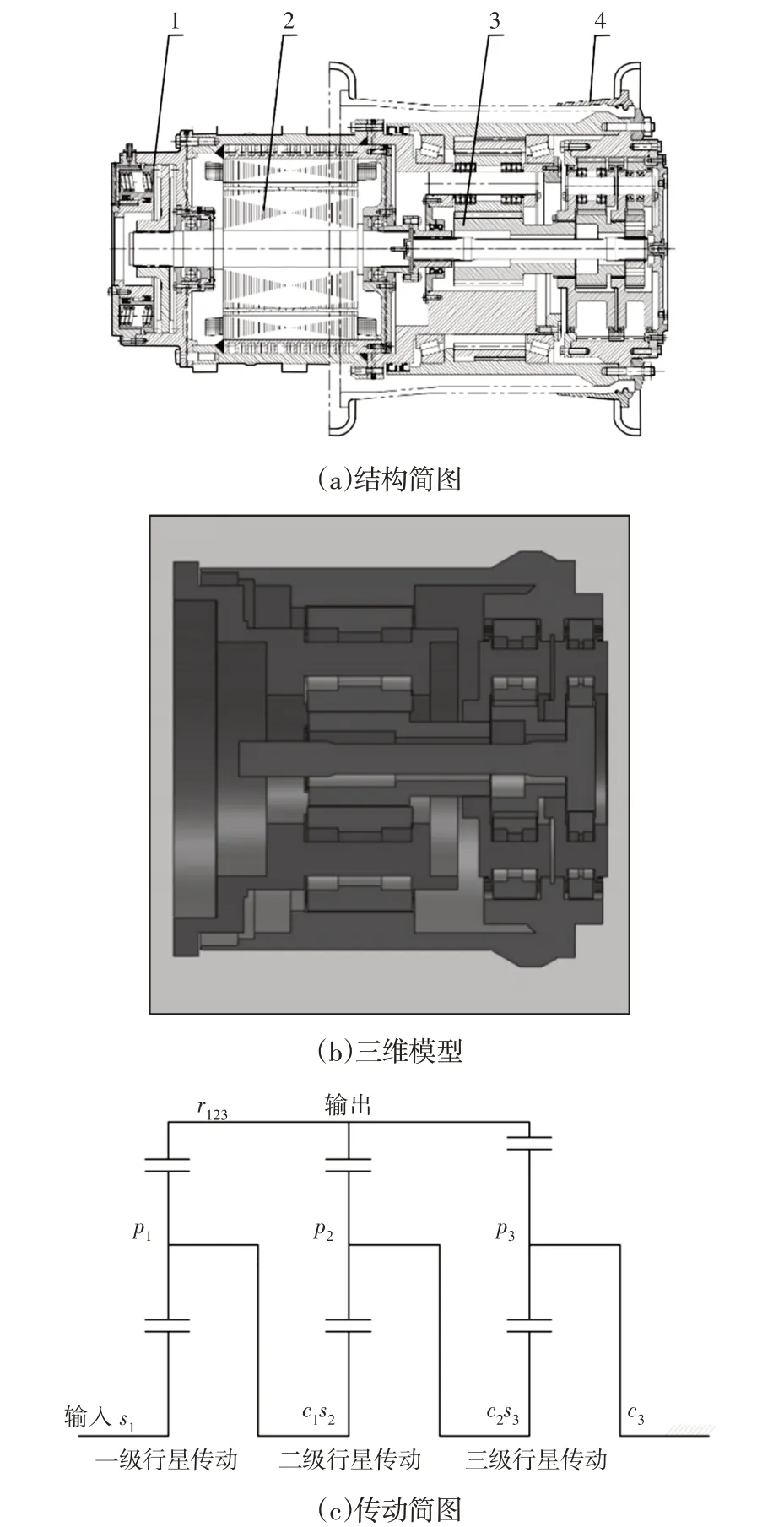

所研究的三级行星轮边减速器由电机驱动作为输入[6],研究对象的结构简图,如图1(a)所示。三维模型图,如图1(b)所示。机构的相关参数,如表1所示。

图1 轮边减速器简图Fig.1 Sketch of Wheel Reducer

表1 轮边减速器参数Tab.1 Parameters of Wheel Reducer

机构的输出为ω0,输入为ωi。则:

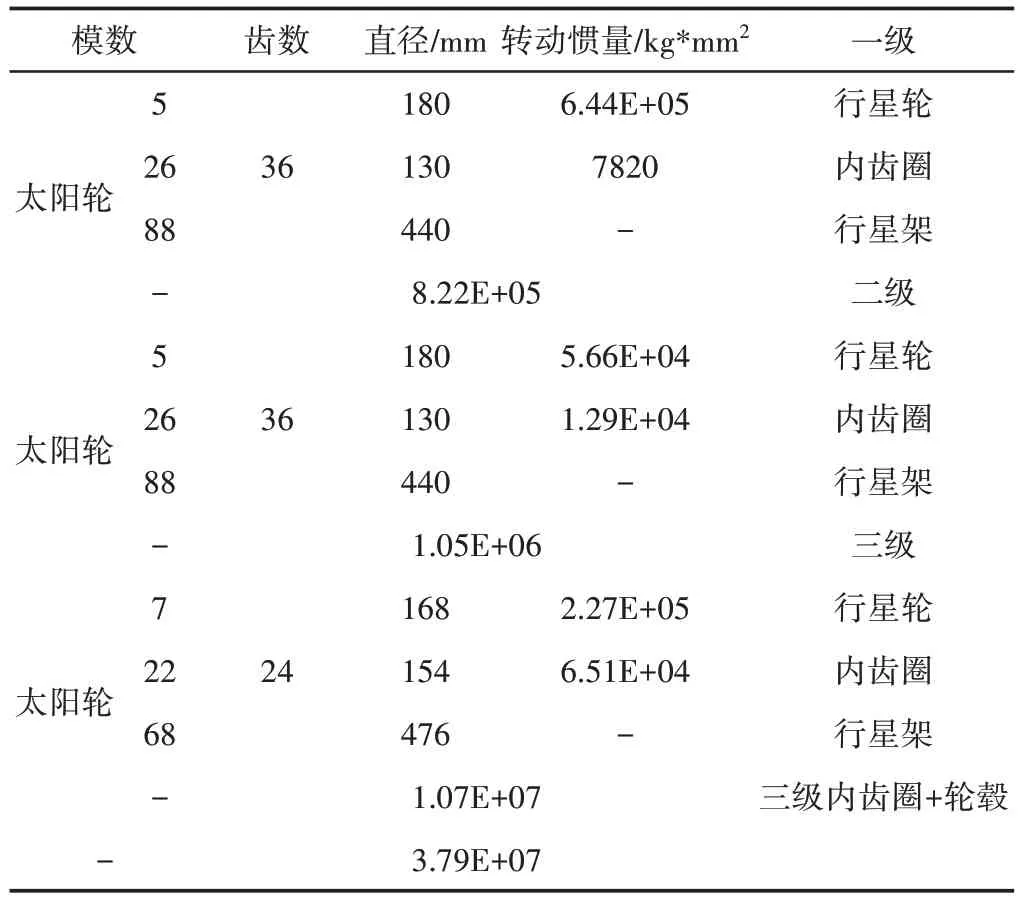

机构的传动简图,如图2所示。一级传动比为:

图2 传动简图Fig.2 Transmission Diagram

则有:

第二级传动比为:

则有:

则:

第一级传动关系与第二级相同[7]:

则有:

则:

3 轮边减速器模型

齿轮啮合副处的刚度公式为[8]:

式中:Fn—作用在齿廓上的法向力;

b—齿宽;

δ—轮齿的综合变形量。

啮合处的变形量写作:

式中:δBr—长方形部分的弯曲变形量:

式中:δBt—梯形部分的弯曲变形量:

式中:δS—剪力产生的变形量:

式中:δG—基础部分倾斜产生的变形量:

根据轮齿的几何关系[10],可求得:

一对轮齿啮合时,各个轮齿在载荷作用点沿啮合线方向变形量之和δΣ为:

式中:δ1、δ2—相对于各个轮齿的δ值;

δpv—齿面接触部分的变形量:

第二个维度是基于对“专业化的实施主体”的理解。Wilensky[7](1964)认为专业化过程有两个最重要的步骤,第一步是建立培训学校,提供专业培训;第二步是成立专业组织,建立规章制度、道德准则等各种结构性制度,划定清晰的职业道德法则。Abbott[8](1988)则提出了专家与顾客之间“专业知识的非对称性”关系,这一关系使得社会必须信任专业工作者,认可其专业地位。因此,专业化的实施主体有四个:政府、专业组织、大学与社会。政府颁布相关的法律法规规范专业发展,专业组织维护与巩固其专业地位,大学和培训机构提供专业的教育培训。此外,专业化还需要社会整体环境对其专业地位的认可[9]。

则轮齿在该点啮合时的刚度为:

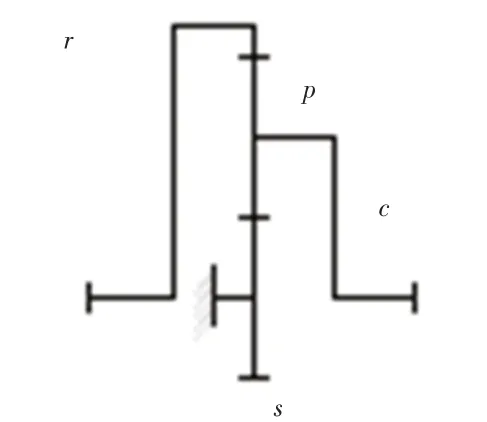

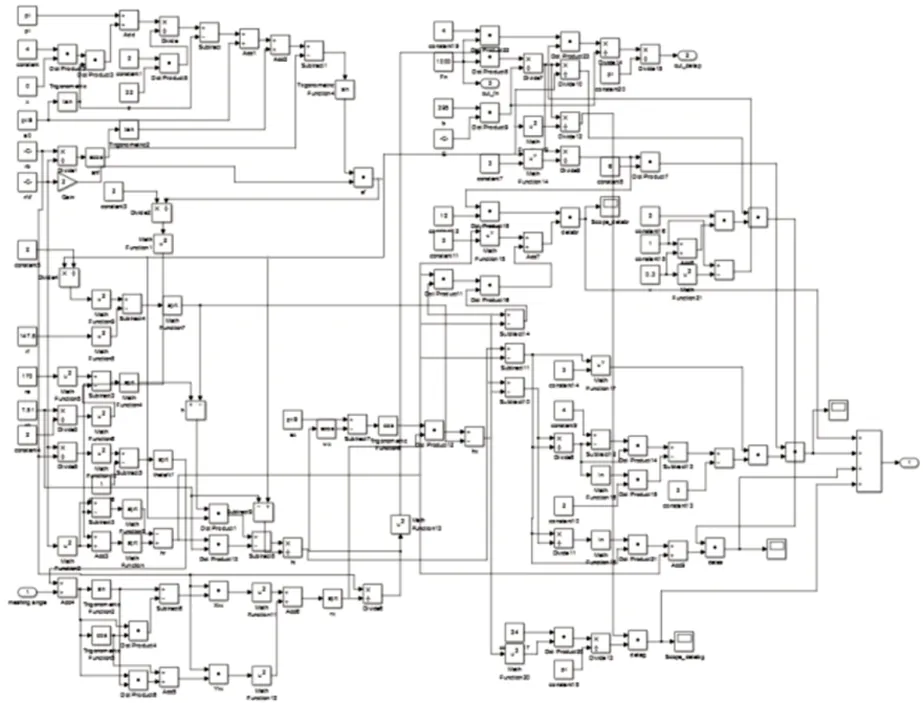

基于如上分析,基于Simulink 建立减速器系统的时变刚度模型,如图3 所示。输入:主动轮啮合角;输出:主动齿轮啮合形变。

图3 基于Simulink模型Fig.3 Model Based on Simulink

刚度模型运行结果,如图4所示。

图4 时变刚度结果Fig.4 Time-Varying Stiffness Results

由图可知,运行结果与理论情况相符。

4 动态特性对比分析

4.1 实车测试

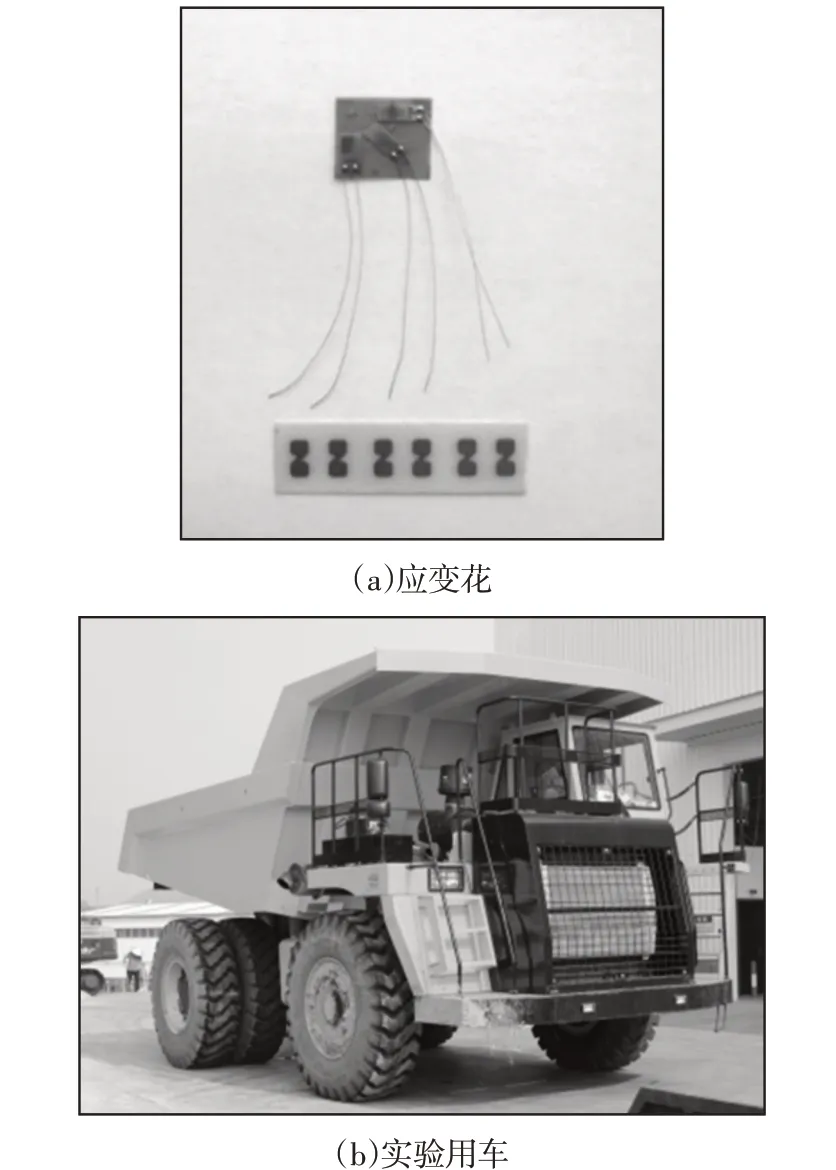

采用应变片式应力测试系统对实车进行测试,主要实验设备及实验用车,如图5所示。

图5 实验设备及用车Fig.5 Experimental Equipment and Vehicles

4.2 固定转速工况

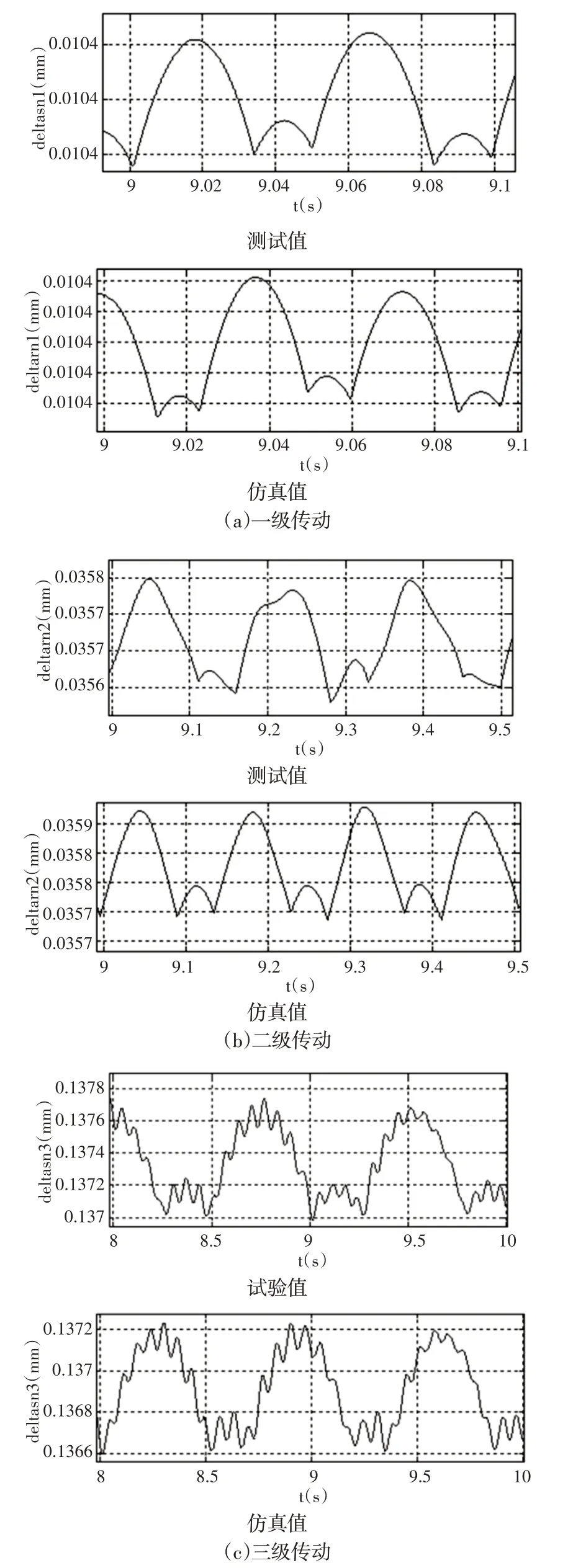

当驱动电机1900r/min时,各级齿轮啮合变形。三级行星传动啮合变形,如图6所示。

图6 各级行星传动啮合变形Fig.6 Engagement Deformation of Planetary Transmission at all Levels

综合上述各图可以看出,试验测试和仿真分析结果的三级啮合频率分别为789Hz、232Hz、49Hz 和784Hz、228Hz、46Hz,误差控制在3%以内。

而在两种方式下,振幅控制在1e-4mm 以内;分析可知,在此工况在系统的输入保持不变,而整机的负载保持基本稳定,整个传递过程受各级啮合力矩的影响,与此类行星传动的规律一致。对比可以发现,在一级传动中,受输入电机轴影响,出现啮合分离,此时,系统变形由传递力矩影响,刚度在区间范围内波动。

4.3 转速波动工况

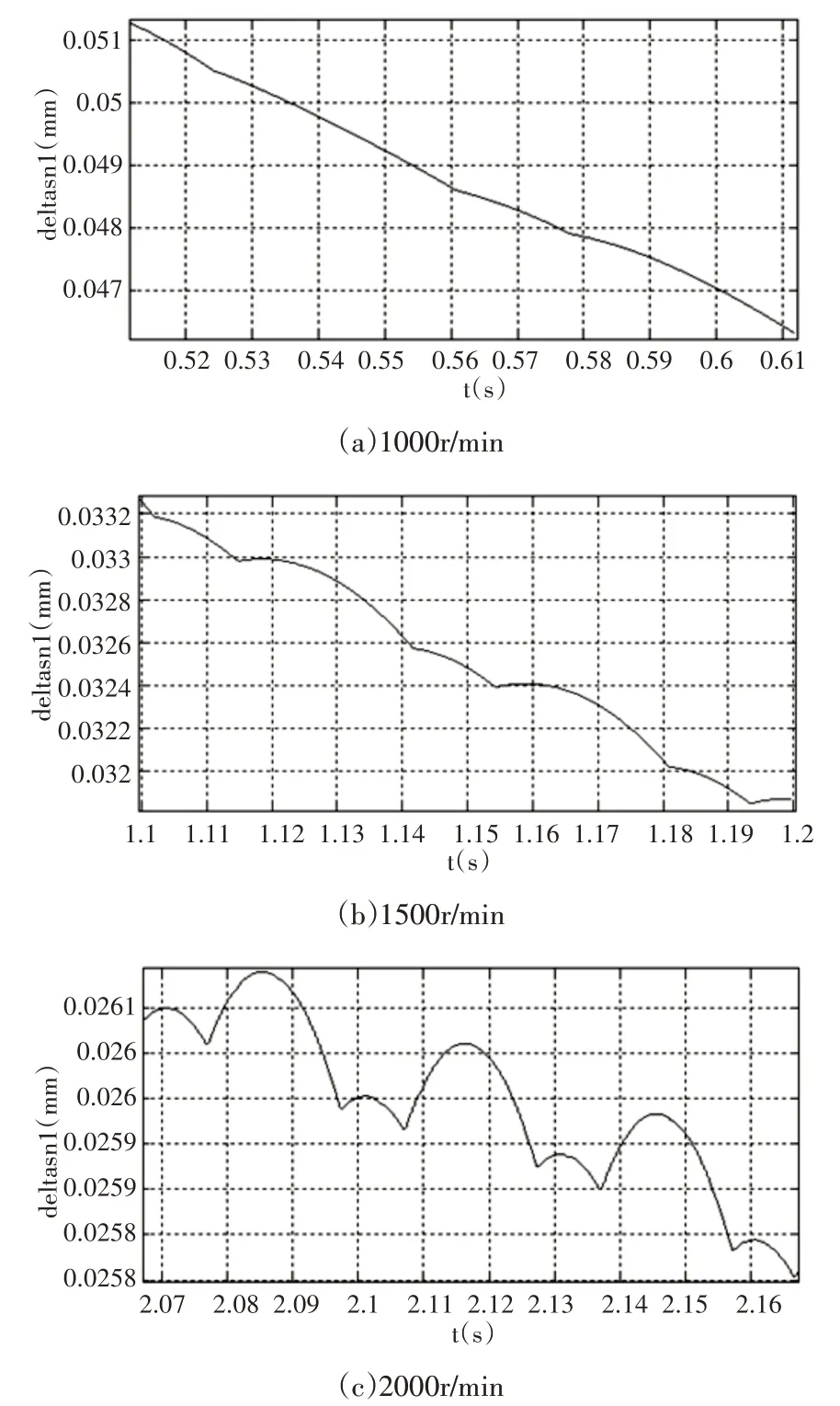

采用仿真模型,当驱动电机转速变化时,一级太阳轮-行星轮啮合变形,如图7所示。

图7 不同驱动转速啮合变形Fig.7 Engagement Deformation at Different Driving Speed

综合上述各图可以看出,三种转速对应的啮合频率为436Hz、653Hz、871Hz。

分析可以发现刚度变化与转速呈现正比相关性。同时,变形量也呈现出了比较明显的波形变化。

4.4 动态响应

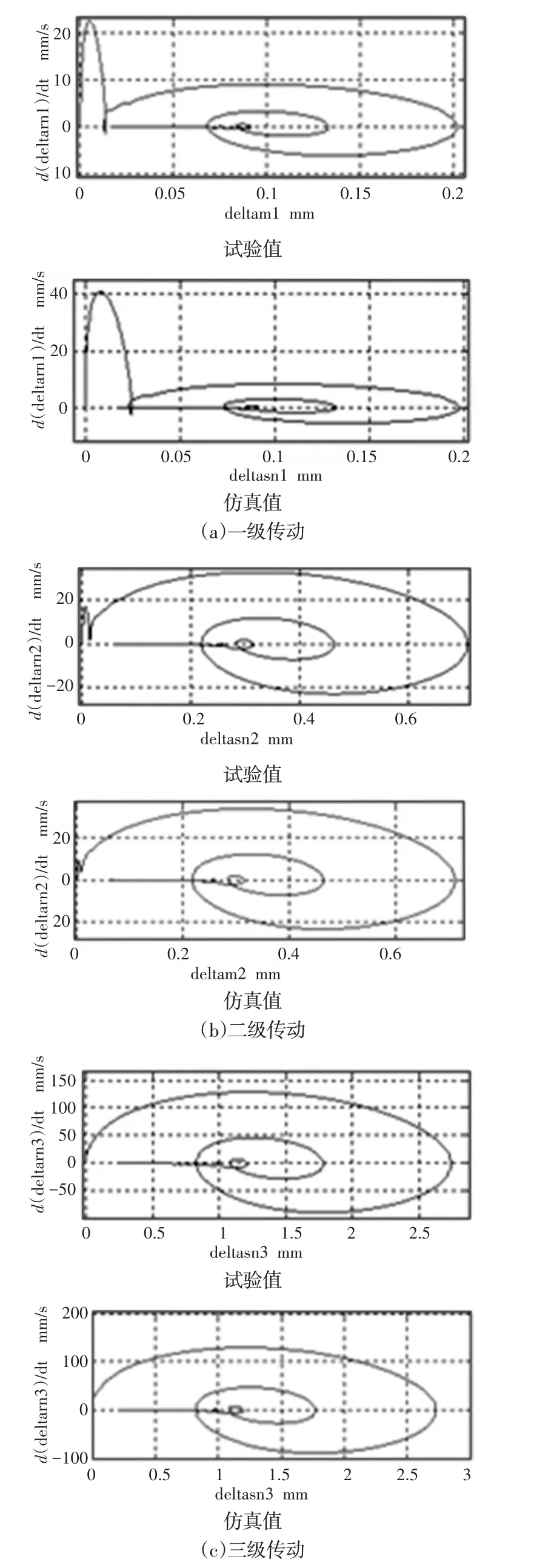

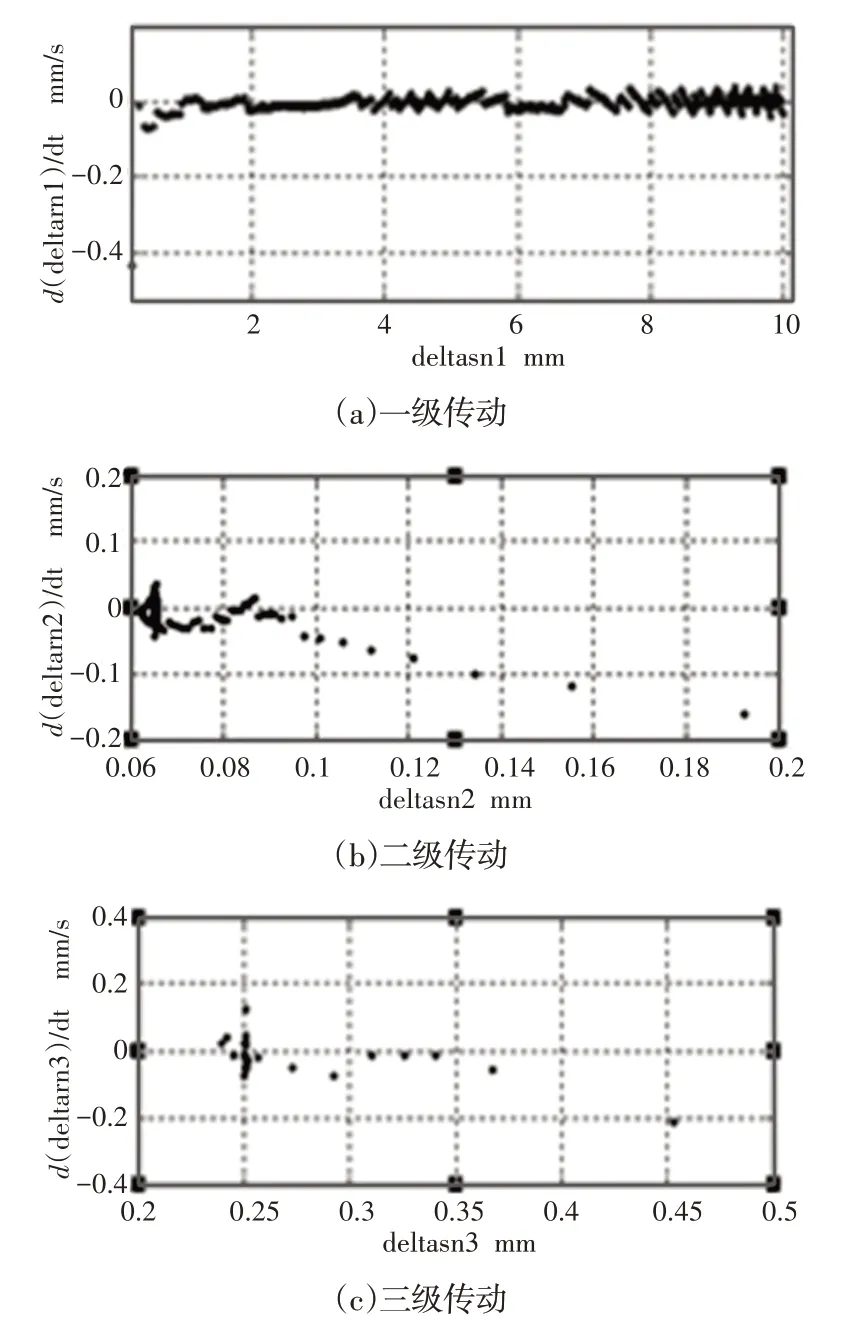

对测试及仿真结果采用相平面法分析,获得系统动态响应,如图8、图9所示。

图8 各级行星传动相平面图Fig.8 Phase Plan of Planetary Transmission at all Levels

图9 行星传动Poincare截面图Fig.9 Poincare Section View of Planetary Transmission

综合上图,对比分析可以看到,由于行星传动激励较为复杂,两种测试方案下,多级行星传动又有各级齿轮间的相互作用,所以三级行星传动轮边减速器的各级共6组啮合齿轮副动态啮合形变虽然动态特性各不相同,但他们的相平面图均不封闭,Poin‐care截面也呈现较多的密集点,由此可判断系统各级齿轮传动的啮合形变是混沌的。

5 结论

(1)轮边减速器匀速运行工况,各级传递啮合变形受到传递力矩的影响,一级传动受动力源输入影响,各级传递啮合刚度在区间范围内波动,满足使用要求;

(2)机构的啮合刚度与系统的输入速度呈现正相关,同时啮合的变形量波形变化更加剧烈,其频率也更大;

(3)各级啮合齿轮副动态啮合形变虽然动态特性各不相同,但从相平面图和Poincare截面图判断系统各级齿轮传动的啮合形变是混沌的;

(4)实车测试和仿真分析结果误差控制在3%以内,表明模型分析的准确性和可靠性。