一种弱耦合5-DOF抛磨机械臂的设计

张典范,戴士杰,李红秀,张仕军,4

(1.燕山大学车辆与能源学院,河北 秦皇岛 066004;2.河北工业大学机械工程学院,河北 秦皇岛 066004;3.河北科技师范学院机电工程学院,河北 秦皇岛 066004;4.秦皇岛燕盛智能科技有限公司,河北 秦皇岛 066004)

1 引言

风力发电作为一种高效清洁能源已经得到广泛应用[1],叶片是影响风机发电效率的重要部件[2-3],叶片的表面抛磨加工直接决定着其最终表面质量[4-8],目前针对风机叶片表面的抛磨加工主要是人工通过手动工具实现,这种方式效率极低且表面质量不稳定[9-11]。为了提高风机叶片表面的抛磨效率和加工质量,有学者将工业机器人引入叶片抛光加工中[12-15],但因通用式工业机器人的串联结构形式导致其刚度和承载能力较弱,对叶片抛磨工艺的适应性较差,针对抛磨加工开发专用机械臂可以提高加工质量和效果[16-17]。风机叶片抛磨加工属于大曲面、法向恒力贴合加工,加工过程中对机械臂的冲击载荷较小,但是法向恒力较大。基于上述特点,并联机械臂的高承载能力和高刚度十分适用,已有的并联工业机械臂包括:Tricept系列工业机械臂[18-19]、Delta系列工业机械臂[20]、TriVariant系列机械臂[21-25]等。上述并联机械臂一般只有3个自由度,而风机叶片抛磨加工需要机械臂可以5自由度运动从而贴合叶片曲面实现法向恒力控制,根据叶片抛光工艺特点设计一款专用5-DOF并联机械臂对实现叶片抛磨自动化具有重要意义。

机械臂的构型分析与样机工程设计是其研发的基础[26],而并联机械臂的各分支耦合性很强且性能指标较多,针对这样的多优化目标耦合设计,很难使其各项性能指标同时最优,目前较为成熟的优化设计方法包括:单目标优化设计法[27-28]、多目标综合优化设计法[29-30]。采用蒙特卡罗法可以有效解决多目标优化函数的耦合参数优化问题,从而更全面地确定机构的尺度参数。

基于风机叶片抛磨加工特点,提出一种弱耦合5-DOF并联机械臂,通过雅可比矩阵结构证明其解耦性,绘制机械臂工作空间分布图,建立机械臂的运动学模型并分析其尺寸参数与运动灵活性指标之间关系,建立机械臂的静力学模型并分析其尺寸参数与静力承载能力之间关系。采用一种基于性能评价指标的概率参数设计法,对机械臂的主要尺寸参数进行优选,并给出5-DOF机械臂的设计方案。

2 机械臂构型特点简介

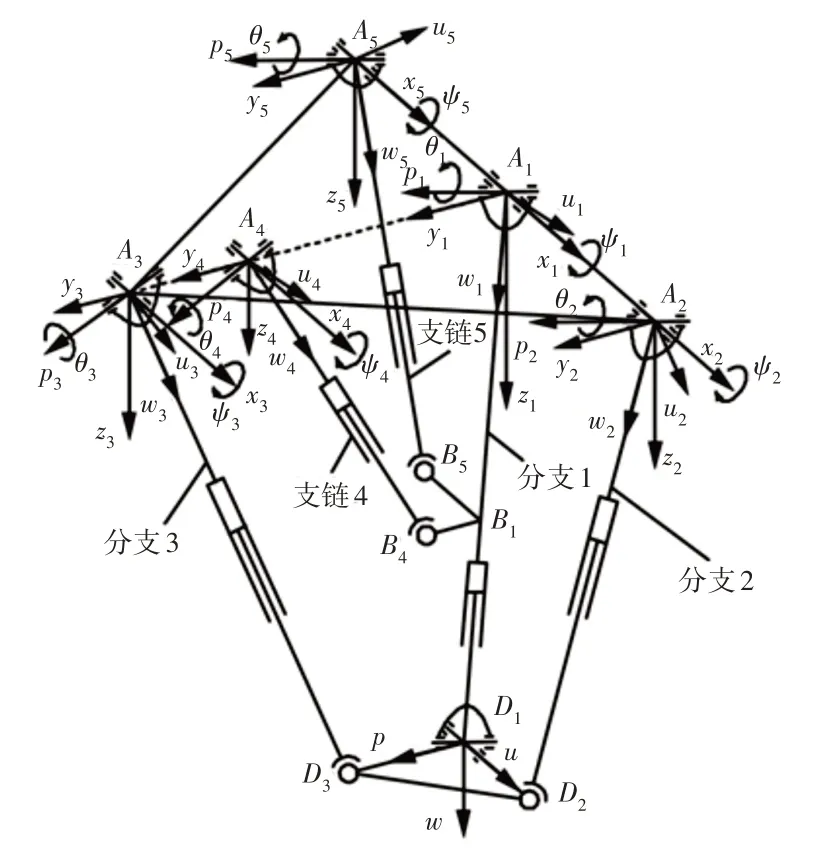

适合用于5-DOF 抛磨机械臂构型的弱耦合2-UPS+((2-UPS)+U)PU并联机构,如图1所示。图中:U—万向副;P—移动副;S—球面副。该机构固定平台与运动平台之间由3个分支连接(直接连接固定平台、运动平台的运动链叫做分支):其中,2个相同的UPS分支一端通过万向副与固定平台连接,另一端通过球面副与运动平台连接;另外,1个含有内部闭环的((2-UPS)+U)PU分支又由其主干UPU支链和2个闭环UPS支链组成(分支内部的闭环运动链叫做支链),主干UPU支链通过万向副与固定平台、运动平台连接,2个闭环UPS支链一端通过万向副与固定平台连接,另一端通过球面副与主干UPU支链的移动副套筒上的连接架连接构成分支内部闭环。采用文献[31]提出的约束螺旋法对该机构进行自由度分析可知,该机构的2个UPS分支因有6个自由度而对运动平台无约束,内部含有闭环的((2-UPS)+U)PU分支的2个闭环UPS支链亦无约束,故该机构运动平台的约束情况主要由UPU支链决定,UPU支链因1个绕自身轴线的转动自由度被约束而有5个自由度(3个平移自由度、2个转动自由度),所以,2-UPS+((2-UPS)+U)PU机构是3平移、2转动的5自由度机构。

图1 2-UPS+((2-UPS)+U)PU机构简图Fig.1 Structure Map of 2-UPS+((2-UPS)+U)PU Mechanism

在图1中,A1是UPU支链与固定平台连接万向副转动中心,A2、A3是2个相同的UPS分支万向副转动中心,A4、A5是((2-UPS)+U)PU分支闭环部分2个UPS支链万向副转动中心;B1是UPU支链的移动副套筒上连接架与其轴线交点,B4、B5是((2-UPS)+U)PU分支闭环部分2个UPS支链球面副转动中心;D1是UPU支链与运动平台连接万向副转动中心,D2、D3是2个相同的UPS分支球面副转动中心。采用文献[32]提出的转动解耦性优化方法对该机构进行运动副布局优化,使A1、A2、A5共线且对应3个万向副靠近固定平台转轴也共线,使A1、A4、A3共线且对应3个万向副靠近固定平台转轴平行,使A2A5⊥A1A3,且UPU支链2个万向副靠近移动副的2个转轴平行;运动平台上D1D2D3为等腰直角三角形,且D1为直角顶点。按照上面的布局,运动平台绕轴线D1D2的转动仅由分支3驱动,运动平台绕轴线D1D3的转动仅由分支2驱动,从而使机构的转动运动解耦。

为便于分析,选择D1为运动平台参考点,在驱动副的选择方面,根据经验将各分支、支链的移动副选为驱动副,以电机和丝杠传动实现。将图1中各尺寸参数化:Ai Di=li(i=1,2,3)、Ai Bi=li(i=4,5)、A1B1=e、A1Ai=ai(i=2,3,4,5)、B1Bi=bi(i=4,5)、D1Di=di(i=2,3)、li是AiDi的矢量(i=1,2,3)、li是AiBi的矢量(i=4,5)、ai是A1Ai的矢量(i=2,3,4,5)、bi是B1Bi的矢量(i=4,5)、di是D1Di的矢量(i=2,3)。

3 机械臂的运动学分析

3.1 坐标系及各部分姿态模型

在图1 的构型中,以A1为原点建立机构的固定坐标系A1-x1y1z1,且x1轴与A1处万向副靠近固定平台的转轴重合,方向如图1所示;z1轴与x1轴垂直方向向下;y1轴满足右手定则。以Ai(i=2,3,4,5)为原点建立各分支、支链的固定坐标系Ai-xiyizi,且xi轴与x1轴平行;yi轴与y1轴平行;zi轴满足右手定则。以Ai(i=1,2,3,4,5)为原点建立各分支、支链的连体坐标系Ai-uipiwi,且pi轴与Ai处万向副远离固定平台的转轴重合,方向如图1所示;wi轴与所在分支、支链的轴线重合,方向向下;ui轴满足右手定则。以D1为原点建立机构的运动坐标系D1-upw,且u轴与D1处万向副靠近运动平台的转轴重合,方向如图1所示。p轴与直线D1D3重合,方向指向D3;w轴满足右手定则。定义:当机构的分支1轴线竖直,运动平台与固定平台平行,且二者距离为可变化范围中间值时,机构处于初始位姿。

基于上述坐标系定义,各分支、支链的连体坐标系Ai-uipiwi(i=1,2,3,4,5)在固定坐标系A1-x1y1z1中的旋转矩阵是:

式中:ψi—各万向副靠近固定平台轴线的转角(°);θi—各万向副远离固定平台轴线的转角(°);ui、pi、wi—各连体坐标系中ui轴、pi轴、wi轴在固定坐标系A1-x1y1z1中的单位主矢量;xi—各固定坐标系中xi轴的单位主矢量。

运动坐标系D1-upw在固定坐标系A1-x1y1z1中的旋转矩阵是

式中:x1、y1—固定坐标系A1-x1y1z1的x1轴、y1轴的单位主矢量;α、β—运动坐标系D1-upw绕x1轴、y1轴的转角;u、p、w—运动坐标系D1-upw的u轴、p轴、w轴在固定坐标系A1-x1y1z1中的单位主矢量。

3.2 机械臂的位置反解

机械臂的位置反解是已知运动平台参考点D1在固定坐标系A1-x1y1z1中的位置矢量l1=[x y z]T和运动坐标系D1-upw在固定坐标系A1-x1y1z1中的姿态角α、β、γ,求解各分支、支链驱动副的长度li(i=1,2,3,4,5)。在固定坐标系A1-x1y1z1中建立闭环矢量回路:

求解式(3)~式(5)的范数

根据几何关系计算矢量可以求得各分支、支链的姿态角:

利用式(9)求得的姿态角数值将式(1)代入式(6)~式(8)即可求得各分支、支链的长度。

3.3 机械臂的速度传递关系

机械臂的速度传递关系是其运动平台的速度、角速度与各移动驱动副伸缩速度之间关系,对式(3)~式(5)求解时间导数:

式中:vD1—运动平台参考点D1的线速度矢量;ω—运动平台的角速度矢量;ωi—各分支、支链的角速度矢量;ii—各移动驱动副伸缩速度。

因(ωi×wi)=0,故在式(10)~式(11)的对应各项同时点乘wi(i=2,3,4,5)。

将式(13)~式(15)整理成矩阵表达,就可以得到机械臂的运动学传递模型:

式中:i=[i1i2i3i4i5]T—机械臂的移动驱动副速度,V=—机械臂运动平台广义速度,O1×3—1行3列0向量。

将式(16)简写:

式中:J∈R5×6—机构的驱动雅可比矩阵。

通过式(16)中传递矩阵J的具体结构可以进一步证明机械臂的解耦特性:在传递矩阵J中,与驱动副i1对应的系数行向量中,ω的系数是0向量,说明驱动副i1与机构运动平台的转动自由度之间不存在传递关系,二者之间完全解耦;在传递矩阵J中,与驱动副i1(i=4,5)对应的系数行向量中,vD1的系数是0向量,说明驱动副i1(i=4,5)与机构运动平台的平移自由度之间不存在传递关系,二者之间完全解耦。物理意义是:机械臂分支1的伺服电机与运动平台的转动运动之间解耦;机械臂支链4、支链5的伺服电机与运动平台的平移运动之间解耦。

3.4 机械臂的工作空间

为了便于机械臂的性能分析,先根据经验确定一组初选结构参数:a2=300mm、a3=400mm、a4=320mm、a5=320mm、b4=90mm、b5=90mm、d2=90mm、d3=90mm、e=700mm、li(i=1,2,3)∈(1100,900)mm、li(i=4,5)∈(550,750)mm。

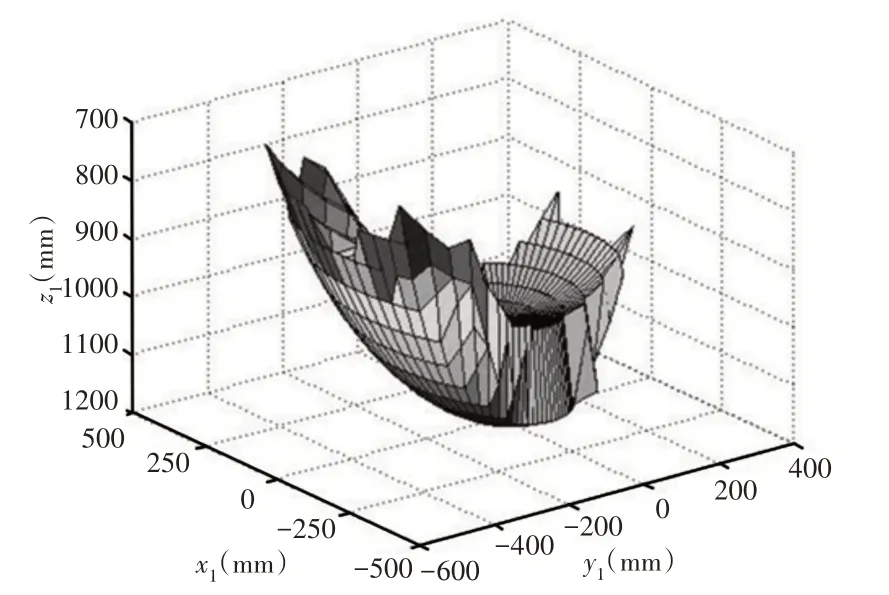

基于上述初选结构参数,在机构的固定坐标系A1-x1y1z1中采用步长逐渐缩小的搜索法编程,绘制出机械臂工作空间三维图,如图2所示。

图2 机械臂工作空间分布图Fig.2 Workspace of Manipulator

在图2中,为了使工作空间建模坐标系与图1中的固定坐标系A1-x1y1z1方向一致,将其z1轴方向向下,从而可以更直观理解机械臂工作空间分布情况。可见,机械臂的工作空间由圆柱、球冠相交组成,中心区域分布均匀且体积较大,边缘区域呈离散装逐渐消失,说明中心圆柱形区域为优选工作区域。

3.5 机械臂的运动灵活性分析

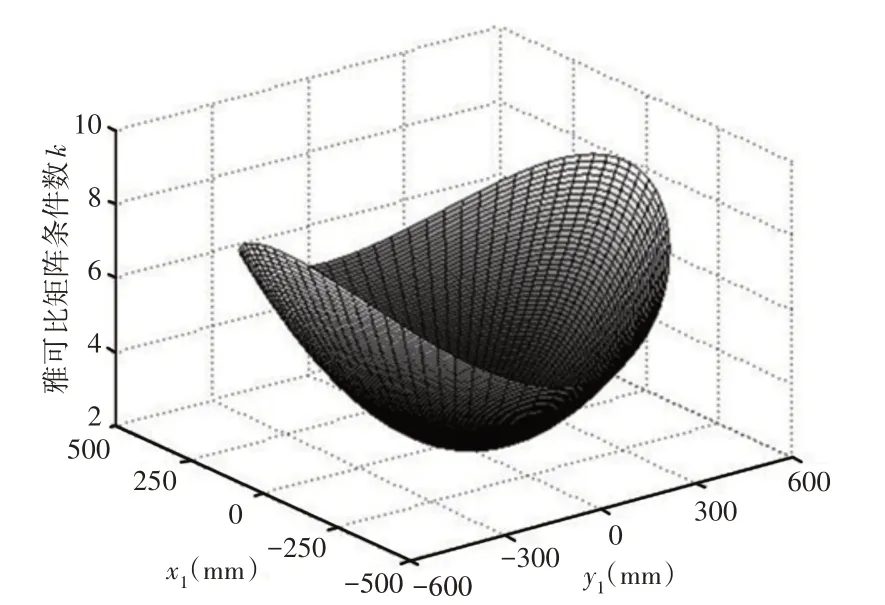

并联机构常用的运动灵活性评价指标是雅可比矩阵条件数k=(σmax/σmin),其在机械臂工作空间中z1=1000mm 时的数值曲面,如图3所示。

图3 机械臂雅可比条件数分布图(z1=1000mm)Fig.3 Distribution of Conditional Number in Workspace(z1=1000mm)

显然,k的取值越小,说明机械臂的运动灵活性越好,在图2中,工作空间中心附近区域k的数值小且分布较均匀无突变,说明在工作空间中心区域机械臂的运动灵活性最好。

因雅可比矩阵条件数会随着机构的位姿变化而改变,为了更好、更全面的反应机械臂的运动灵活性,定义雅可比矩阵条件数的全域均值和标准差为运动灵活性评价指标:

基于式(16)中雅可比矩阵的具体结构可知,其是机械臂各结构参数:ai(i=2,3,4,5)、bi(i=4,5)、di(i=2,3)的函数,即上述各参数是雅可比矩阵条件数的变量,雅可比矩阵条件数会因上述各变量的改变而变化。因此,可以将上述各参数在取值范围内逐渐变化,计算出运动灵活性评价指标和的变化规律,从而达到结构参数优化的目的。

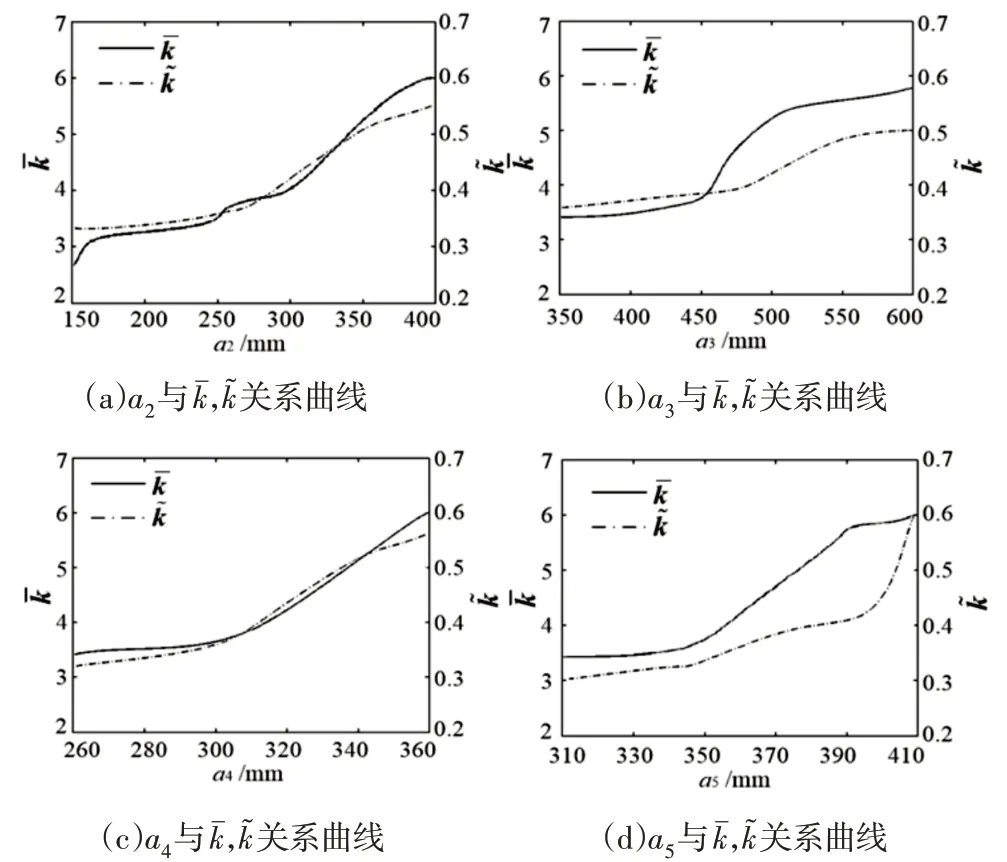

将ai(i=2,3,4,5)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的运动灵活性评价指标变化规律,如图4所示。在图4中,随着ai(i=2,3,4,5)数值的增加,和均逐渐增加,说明机械臂的运动灵活性逐渐减弱,当a2≤250mm、a3≤450mm、a4≤300mm、a5≤350mm时和的数值较小,说明在此区间机械臂的运动灵活性较好且分布稳定。

图4 ai(i=2,3,4,5)与运动灵活性评价指标关系曲线Fig.4 Relationship Between ai(i=2,3,4,5)and Moving Flexibility Capacity Evaluation Indexes

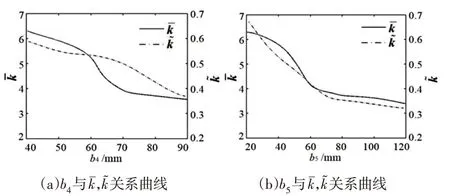

将bi(i=4,5)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的运动灵活性评价指标变化规律,如图5所示。

图5 bi(i=4,5)与运动灵活性评价指标关系曲线Fig.5 Relationship Between bi(i=4,5)and Moving Flexibility Capacity Evaluation Indexes

在图5中,随着bi(i=4,5)数值的增加和均逐渐减小,说明机械臂的运动灵活性逐渐增强,当b4≥70mm、b5≥80mm时和的数值较小,说明机械臂的运动灵活性较好且分布稳定。

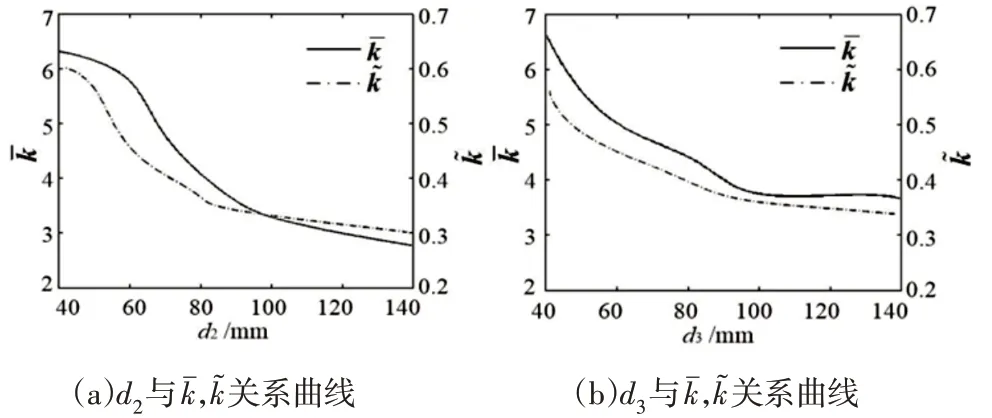

将di(i=2,3)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的运动灵活性评价指标变化规律,如图6所示。

图6 di(i=2,3)与运动灵活性评价指标关系曲线Fig.6 Relationship Between di(i=2,3)and Moving Flexibility Capacity Evaluation Indexes

在图6中,随着di(i=2,3)数值的增加和均逐渐减小,说明机械臂的运动灵活性逐渐增强,当d2≥100mm、d3≥100mm时和的数值较小,说明机械臂的运动灵活性较好且分布稳定。

4 机械臂的静力学分析

4.1 机械臂的静力传递关系

如果机械臂的运动平台输出广义力是F=[fT mT]T,各分支、支链驱动副的输入广义力是τ=[τ1τ2τ3τ4τ5]T,则由虚功原理可以得到各驱动力虚功总和与运动平台广义力虚功总和相等。

将式(17)代入式(19)就得到机械臂的静力学传递方程:

式中:G=JT,G∈R6×5—机械臂的力雅可比矩阵。

因为机械臂的力、力矩传递关系的量纲不统一,故将力雅可比矩阵按照结构拆解为力传递子矩阵、力矩传递子矩阵,即3×5是G的前3行力传递子矩阵、GmT∈R3×5是G的后3行力矩传递子矩阵。则式(20)变为:

4.2 机械臂的静力承载能力分析

为了量化机械臂的输出力、力矩与驱动力的关系,对式(21)求解2范数

在应用过程中,总是系统机械臂在较小的驱动输入时可以获得较大的输出广义力,因此,给定机械臂的驱动副总输入力为单位量,即:

通过拉格朗日算子就可以得到:

式中:λf、λm—拉格朗日算子。

通过求解偏导数,就可以得到机械臂的运动平台输出力、力矩最大、最小值:

定义机械臂的运动平台在给定单位驱动输入量时的最大输出力、力矩为静力承载能力评价指标:

式中:λfmax、λmmax—Gf、Gm的最大奇异值。

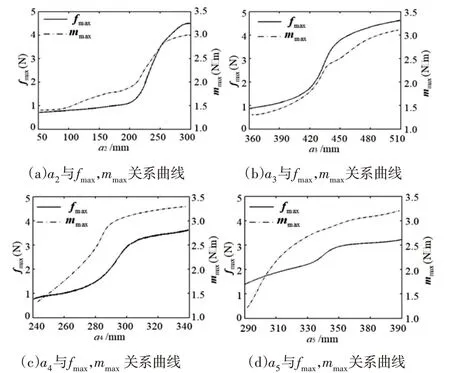

将ai(i=2,3,4,5)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的静力承载能力评价指标变化规律,如图7所示。在图7中,随着ai(i=2,3,4,5)数值的增加,fmax和mmax波动式增加,说明机械臂的静力承载能力逐渐增强,当a2≥230mm、a3≥440mm、a4≥290mm、a5≥350mm 时,fmax和mmax的数值较大,说明机械臂的运动平台可以获得较大的静力承载能力。

图7 ai(i=2,3,4,5)与静力承载能力评价指标关系曲线Fig.7 Relationship Between ai(i=2,3,4,5)and Static Bearing Capacity Evaluation Indexes

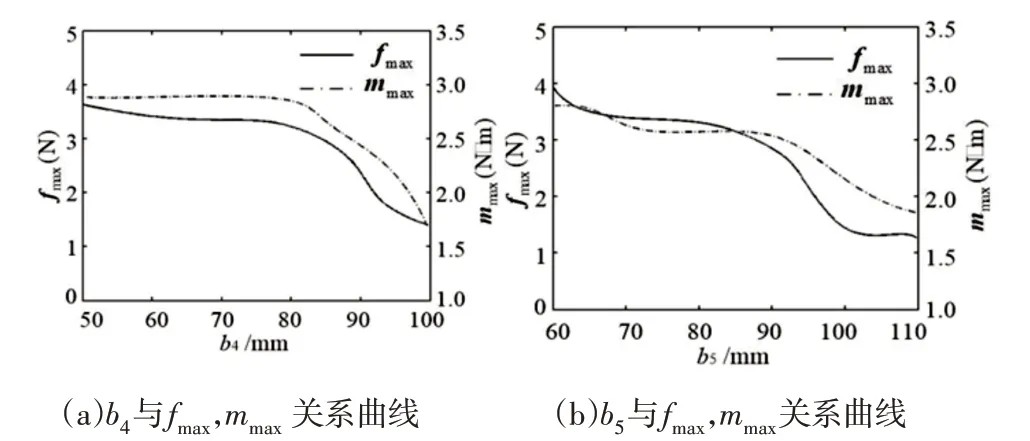

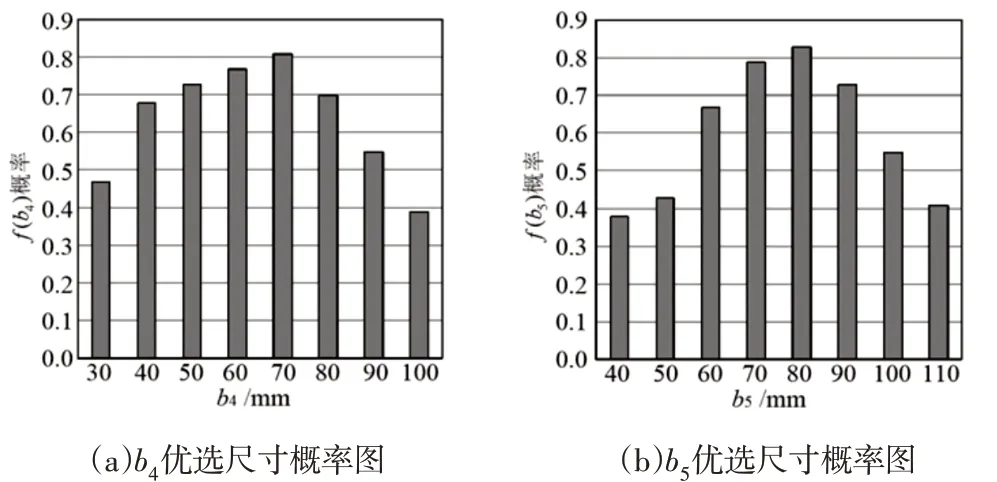

将bi(i=4,5)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的静力承载能力评价指标变化规律,如图8所示。

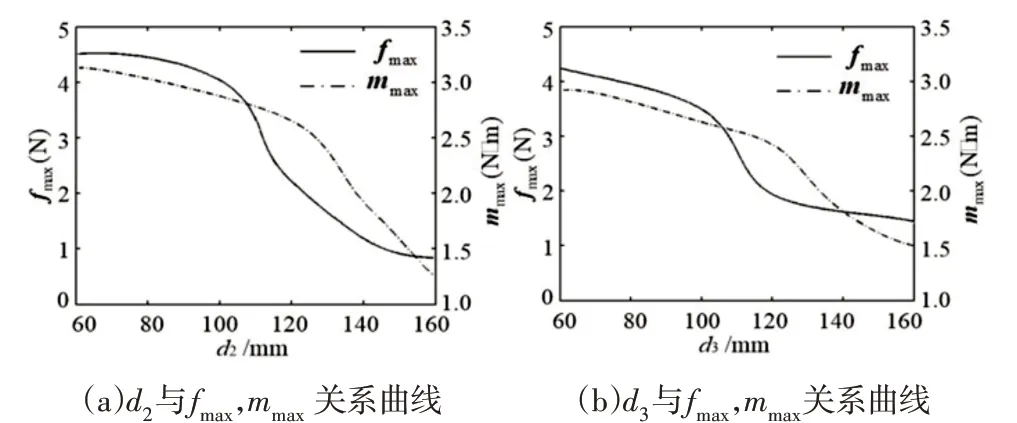

图8 bi(i=4,5)与静力承载能力评价指标关系曲线Fig.8 Relationship Between bi(i=4,5)and Static Bearing Capacity Evaluation Indexes

在图8中,随着bi(i=4,5)数值的增加,fmax和mmax波动式减小,说明机械臂的静力承载能力逐渐减弱,当b4≤80mm、b5≤90mm时,fmax和mmax的数值较大,说明机械臂的运动平台可以获得较大的静力承载能力。将di(i=2,3)确定为主要结构参数,分析其单独变化时(即其余参数取初选值),机械臂的静力承载能力评价指标变化规律,如图9所示。

图9 di(i=2,3)与静力承载能力评价指标关系曲线Fig.9 Relationship Between di(i=2,3)and Static Bearing Capacity Evaluation Indexes

在图9中,随着di(i=2,3)数值的增加,fmax和mmax波动式减小,说明机械臂的静力承载能力逐渐减弱,当d2≤110mm、d3≤100mm时,fmax和mmax的数值较大,说明机械臂的运动平台可以获得较大的静力承载能力。

5 机械臂的参数优选与设计

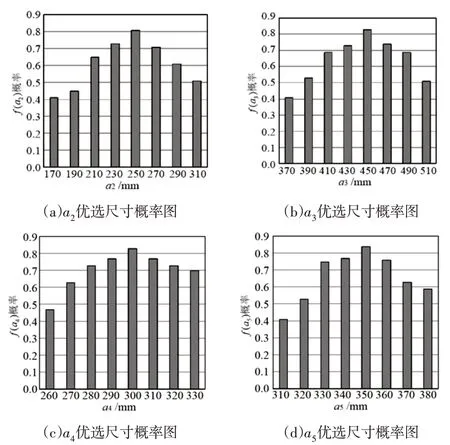

通过前文分析机械臂的主要尺寸参数与其运动灵活性、静力承载能力的关系可知,随着尺寸参数的变化,运动灵活性和静力承载能力变化规律相反,如果要追求其中一种性能,就必然导致另一种性能降低。而机械臂的尺寸参数选取属于多目标函数间耦合影响的参数优化问题,很难通过量化、线性的方式进行最优尺寸参数选取。这里采用文献[26]提出的基于运动灵活性指标、静力承载能力指标的蒙特卡罗法进行机械臂的尺寸参数优选。基于运动学、静力学分析的数据,确定机械臂的主要尺寸参数取值范围:a2∈(170,310)mm,a3∈(370,510)mm,a4∈(260,330)mm,a5∈(310,380)mm,b4∈(30,100)mm,b5∈(40,110)mm,d2∈(60,130)mm,d3∈(60,130)mm。以各性能评价指标的中值构建尺寸参数的抽样概率模型=4.3、=0.41、fmax=3.1N、mmax=2.3N·m,当≤4.3、≤0.41、fmax≥3.1N、mmax≥2.3N·m时,各性能指标为优选区域。将各尺寸参数在取值区间内进行均匀抽样,以各性能指标的概率模型为目标,当各性能评价指标处于优选区域时,统计各参数抽样值的分布规律,绘制概率直方图,其中,用f(ai)表示ai(i=2,3,4,5)取值时的优选概率函数,如图10所示。由图10可知,用ai(i=2,3,4,5)的最优取值为:a2=250mm、a3=450mm、a4=300mm、a5=350mm。用f(bi)表示bi(i=4,5)取值时的优选概率函数,如图11所示。

图10 ai(i=2,3,4,5)优选尺寸概率图Fig.10 Optimal Probability of ai(i=2,3,4,5)

图11 bi(i=4,5)优选尺寸概率图Fig.11 Optimal Probability of bi(i=4,5)

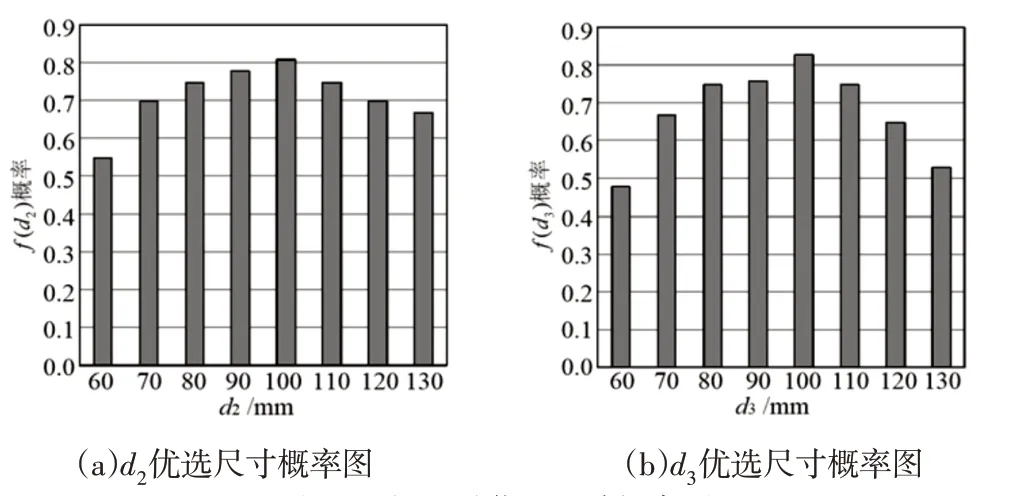

由图11可知,用bi(i=4,5)的最优取值为:b4=70mm、b5=80mm。用f(di)表示bi(i=2,3)取值时的优选概率函数,如图12所示。由图12可知,用di(i=2,3)的最优取值为:d2=100mm、d3=100mm。基于图10~图12计算出的最优尺寸参数值,综合考虑零件加工、装配工艺可实现性,设计出5-DOF机械臂的方案,如图13所示。

图12 di(i=2,3)优选尺寸概率图Fig.12 Optimal Probability of di(i=2,3)

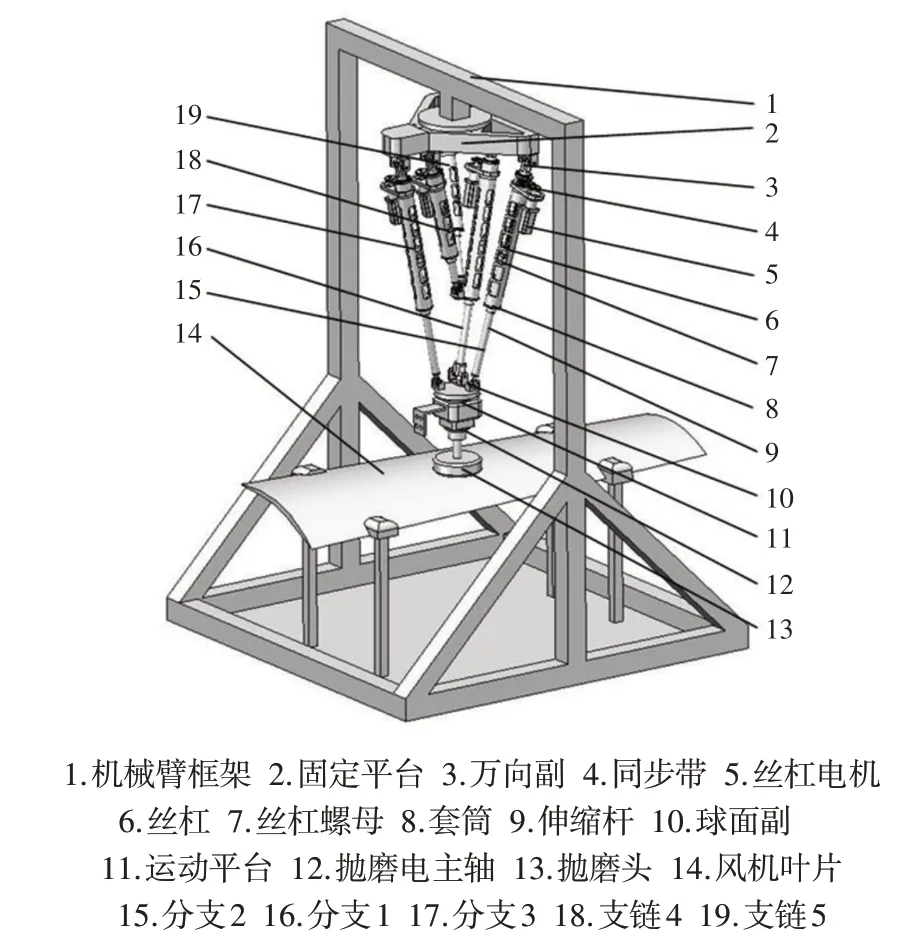

图13 机械臂设计方案图Fig.13 Design Scheme of Manipulator

在图13中,将机械臂的固定平台以吊装方式安装在框架横梁上,避免因水平布置机械臂时构成悬臂梁结构而不稳定,采用吊装方式也可以最大限度地降低机械臂抵抗重力消耗的能力,并提高机械臂的承载能力和刚度。

6 结论

(1)提出了一种基于2-UPS+((2-UPS)+U)PU机构的弱耦合5-DOF并联机械臂,其分支1的驱动副与运动平台的转动运动之间解耦,支链4、支链5 的驱动副与运动平台的平移运动之间解耦,从而使机械臂的运动呈现弱耦合特点。

(2)利用闭环矢量链,建立了机械臂的位置模型,并绘制出工作空间分布图。推导出机械臂的运动学传递模型,分析了其运动灵活性评价指标与尺寸参数之间的关系;建立了机械臂的静力学传递模型,分析了其静力承载能力评价指标与尺寸参数之间的关系,从而揭示出尺寸参数对机械臂的运动学、静力学性能的影响规律。

(3)应用基于性能评价指标的蒙特卡罗法对机械臂的尺寸参数进行了概率分析,以概率分析数据为基础对尺寸参数进行了优选,确定了一组最优尺寸参数值,并设计了5-DOF并联机械臂方案。