四冲程气动发动机气缸内流场特性研究

曾凡琮,徐劲力

(1.江汉大学机电与建筑工程学院,湖北 武汉 430056;2.武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

F-s CAE工作时不消耗燃料,排放的尾气无污染,其能源制备简单,使用成本低,是真正的绿色能源发动机,近年来国内外众多学者对其工作特性进行了大量的研究[1-4]。F-s CAE的活塞工作到合适的配气相位时,F-s CAE的工作介质压缩空气即通过喷嘴被喷入气缸。F-s CAE的实际工作是十分复杂的,压缩空气在气缸内进行不稳定的三维流动,它涉及到不可逆热力学过程、非定常气体流动过程以及不稳定的传热过程等。随着计算流体动力学(CFD)和计算机技术的快速发展,各种CFD软件的应用更加高效和成熟[1]。

这里将运用理论数值分析方法和CFD仿真对F-s CAE气缸内的流场特性进行数值研究。F-s CAE工作过程中活塞是不断上下运行的,因此,在CFD研究中需要采用动网格技术对气缸内的流场进行仿真分析,文献[2]基于Fluent 动网格技术对二冲程CAE进行了动态模拟计算,分析了气缸内部流场特性;文献[3]运用Fluent建立了基于化学反应动力学的三维动态数值模拟模型;文献[4]利用动网格及UDF技术,基于Fluent对气缸活塞运动过程进行了动态数值模拟;文献[5]通过利用Fluent的标准k-ε湍流模型和动网格技术模拟了斯特林发动机活塞的往复运动;文献[6]利用Fluent模拟了直喷柴油发动机气缸内复杂的燃烧现象,分析中采用了RNG k-ε湍流模型。文献[7]对CAE进行了探索性的研究,分析了CAE的工作原理和工作过程。建立了CAE的数学模型,并进行了相关的仿真分析、台架试验和整车试验。文献[8]建立了活塞式CAE工作过程的数学模型,运用MATLAB/Simulink仿真软件进行了仿真。然而,从目前可以检索到的文献来看,关于F-s CAE气缸流场特性的研究尚鲜有报道。

因此,这里首先阐述了F-s CAE 的工作原理,然后基于Flu‐ent的动网格仿真技术,对F-s CAE工作过程中气缸内的气体流场进行了仿真分析,分别探讨了缸内流域的压力场和温度场的动态变化。最后,为了验证CFD 仿真方法的正确性和科学性,这里构建了F-s CAE 工作过程的数学模型,并对模型进行了分析求解。同时,将CFD 仿真结果与理论数值分析的结果进行对比,为F-s CAE的性能改进和优化设计提供了一定的理论支撑。

将CFD方法运用在F-s CAE的研究上,无需建立F-s CAE工作过程的复杂的理论数学模型,同时CFD 仿真结果能真实反映F-s CAE 缸内的实际流场变化情况,比测试实验的实现成本更低,是一种快速的评价手段,CFD在F-s CAE上的成功应用将提高F-s CAE的设计和优化效率,具有重要的工程应用价值。

2 F-s CAE的工作原理

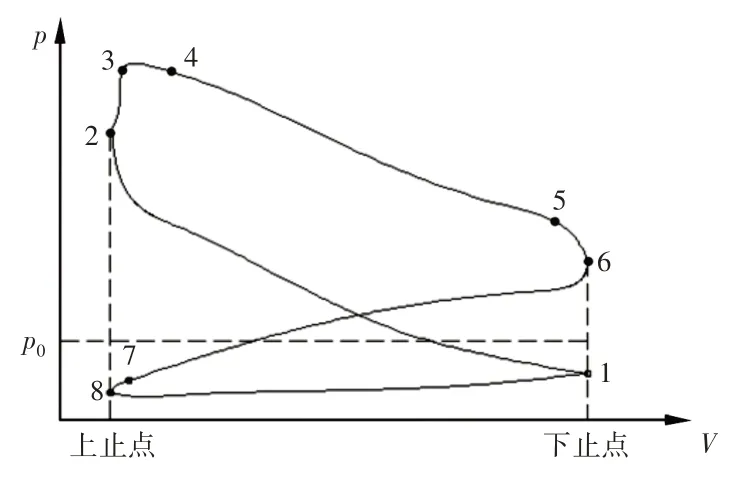

F-s CAE是将高压气体的压力能转化为机械能输出,压力通过活塞、连杆传递到发动机曲轴转化为扭矩输出。与传统内燃机类似,F-s CAE 的进排气门由配气机构控制,进气冲程、压缩冲程、充气膨胀冲程和排气冲程四个冲程组成一个工作循环(180~900)°CA,发动机曲轴旋转两周完成一个工作循环,如图1所示。其中横坐标表示气缸工作容积,纵坐标表示气缸内气体压力。

图1 F-s CAE示功图Fig.1 Indicator Diagram of F-s CAE Working Process

从图1 可见,F-s CAE的理想工作过程可分成4个阶段:(1)压缩阶段(180~360)°CA,由一个常质量等熵过程(1-2)组成;(2)充气膨胀阶段(360~540)°CA,由一个变质量等容过程(2-3)、一个变质量等压过程(3-4)和一个常质量等熵过程(4-5)组成;(3)排气阶段(540~720)°CA,由一个变质量等容过程(5-6)、一个变质量等压过程(6-7)和一个多变过程(7-8)组成;(4)进气阶段(720~900)°CA,由一个多变过程(8-1)组成。

3 F-s CAE流场仿真

3.1 流场域的定义与建模

在一定的充气压力下,F-s CAE气缸内气体的流动是复杂的可压缩流体湍流运动,实际的流动状态满足流体动力学方程体系。由于RNG k-ε模型适用于求解压缩空气缸内流动时的非均匀湍流问题,故在这里的研究中,处理湍流模型的方法是采用RNG k-ε涡粘模型[9]。

这里研究的F-s CAE气缸物理模型,如图2所示。为了得到气缸内的流场域特性,首先需要建立F-s CAE 三维流场仿真模型,具体包括喷嘴、气缸壁、气缸盖、活塞、进排气门和进气道,其中气缸壁、气缸盖下底面和活塞上顶面构成了F-s CAE缸内流体域,F-s CAE建模的主要参数设置为:气缸直径D为69.5mm,活塞行程S为79.5mm,进气门直径d1为25mm,排气门直径d2为20mm,大气压力p0为0.1MPa,大气温度T0为300K,充气压力pCA为2MPa,发动机转速n为1000r/min,充气提前角为5°CA,充气持续角为50°CA,排气提前角为10°CA。

图2 气缸物理模型Fig.2 Cylinder Physical Model

3.2 网格划分和边界条件

在网格划分软件中对仿真模型进行网格划分,由于动网格计算对网格质量特别是活塞运动时过渡连接处的要求特别高。因此,采用质量较高的结构化网格来对模型进行划分,最终划分的F-s CAE气缸网格模型,如图3所示。其网格数为329252个。在分析中,设置Coupled作为压力—速度耦合方程求解算法,梯度插值方案采用基于单元体的最小二乘法插值(Least Squares Cell Based),压力插值算法采用二阶格式(Secone Order),Second Or‐der Implicit作为瞬态求解公式。进出口边界条件采用压力边界条件,其中充气膨胀阶段的入口压力为压缩空气的充气压力2MPa,进气阶段的入口压力为标准大气压,排气阶段的出口压力为0.09MPa,设置气缸壁面为滑移壁面,时间步长为83μs,时间步总数为1440。

图3 气缸网格模型Fig.3 Cylinder Mesh Model

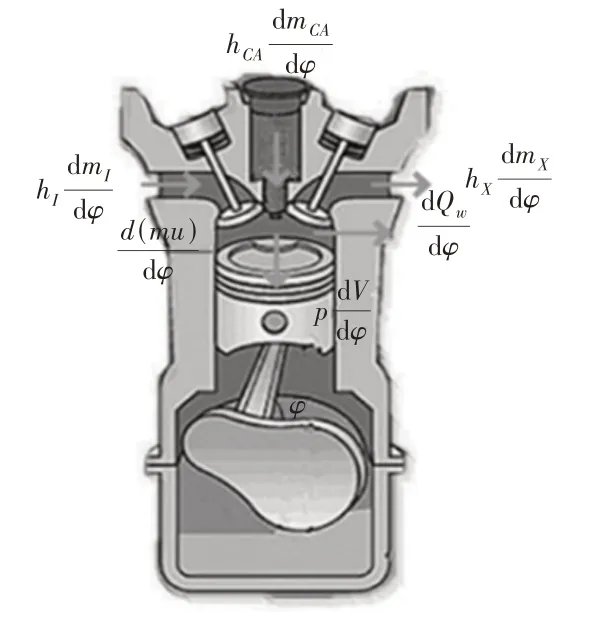

4 热力学模型的建立

为了深入研究F-s CAE气缸内气体状态的变化,可以将气缸视为一个不完全封闭的热力学系统,这个热力学系统的边界由活塞顶、气缸盖以及气缸套诸壁面构成,F-s CAE气缸内热力过程示意图,如图4所示。热力学系统内气体状态变化主要由压力、温度和质量这三个参数反映出来,通过建立能量守恒方程、质量守恒方程以及理想气体状态方程把整个工作过程联系起来。求解这三个热力学中的重要方程组成的微分方程组,从而得到压力、温度和质量这三个基本参数。

图4 F-s CAE气缸内热力过程示意图Fig.4 Schematic Diagram of Thermal Process in Cylinder of F-s CAE

在进行F-s CAE的热力过程计算时,为了使问题简化,需作基本假设,随后建立基于能量守恒方程、质量守恒方程以及理想气体状态方程的数学模型[10]。

4.1 能量守恒方程

参照图4,根据热力学第一定律,热力学系统的能量守恒方程可表示为下列形式:

作用在活塞上的机械功可表示为:

作相应的数学变换可以得到温度T对曲轴转角φ的方程:

4.2 质量守恒方程

参照图4,由系统质量守恒可知,通过F-s CAE边界交换的质量总和等于其内部气体质量的变化。忽略系统泄漏,通过气动发动机边界交换的质量分别为:流入气缸的空气质量mI,流出气缸的空气质量mE和流入气缸的压缩空气的质量mCA。则质量守恒方程可表示为:

4.3 气体状态方程

由于四阶龙格—库塔法(Runge-Kutta)是比较常用的常微分方程式的数值解法,其本质是利用四个台阶折线来代替连续的曲线,计算精度高而又不显著加大计算工作量,故满足本研究的计算要求。在求解中,给定发动机转速发动机转速n,根据列出的能量守恒方程和质量守恒方程,即可求出dT/dφ和dm/dφ,对它们分别进行积分,便可得到气缸内气体温度T和气体质量m,再根据理想气体状态方程即可求得气缸内气体压力p。

5 结果分析与讨论

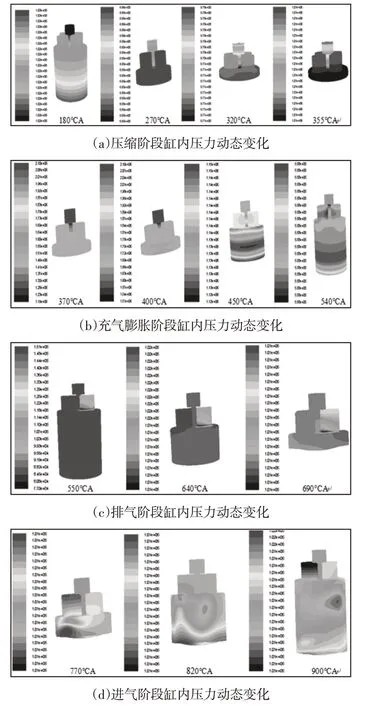

5.1 压力分布

F-s CAE各工作阶段缸内压力变化,如图5所示。由图可以看出,在压缩阶段,气缸内气体压力随曲轴转角的增大而增大。当活塞接近上止点时,即进入充气膨胀阶段。压缩空气通过喷嘴进入到发动机气缸,使气缸内压力继续增大。活塞到达上止点之后,随着充气的进行,便开始下行,推动活塞运动。随着气动发动机气缸工作容积的增大,压缩空气逐渐开始膨胀,由于缸内气体的膨胀作用,使得气缸内气体压力到达最大值后开始减小,直至该阶段结束,气缸内的最大压力接近充气压力。进入排气阶段后,在排气门开启后一段很短的时间内,由于内外压差的作用,气缸内气体排出时的气体流动状态为超临界状态,这时气体流动的速度很快。

图5 F-s CAE各工作阶段缸内压力变化图Fig.5 Internal Pressure Variation Diagram of F-s CAE

随着活塞的上行,气体流动逐渐变缓,气体的流动状态变为亚临界状态,这时气缸的内外压小于临界压差。在活塞上行至上止点后,排气阶段结束,随即进入进气阶段,由于气缸内外存在压力差,随着活塞的下行,气缸工作容积增大,空气被吸入气缸,相对于前面几个阶段,此阶段中气缸内压力变化比较平稳,基本保持不变。

5.2 温度分布

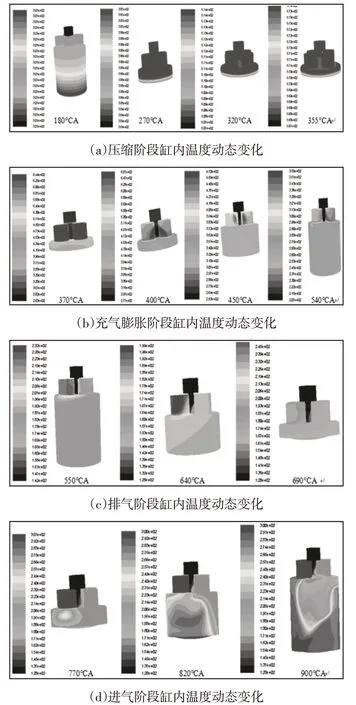

F-s CAE各工作阶段缸内温度变化,如图6所示。由图可以看出,气缸内温度的变化与气缸内压力的变化从总体上来说是十分相似的。在压缩阶段,在密闭气缸内随着气缸工作容积的减小,气缸内气体温度迅速升高,逐步达到最大值,最大温度接近500K。在充气膨胀阶段开始后,压缩空气会与气缸内高温的空气混合。混合气推动活塞下行,使缸内温度降低。在排气阶段,随着排气的进行,缸内气体温度与环境温度进一步混合,导致缸内温度继续下降,这时气缸内温度到达冰点以下。在进气阶段,空气被吸入气缸后与排气末了气缸内的气体混合后,气缸内气体温度会升高。直到活塞下行至下止点时,气缸内温度到达或接近环境温度。

图6 F-s CAE各工作阶段缸内温度变化图Fig.6 Internal Temperature Variation Diagram of F-s CAE

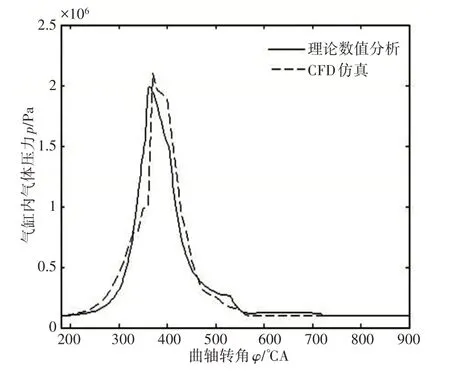

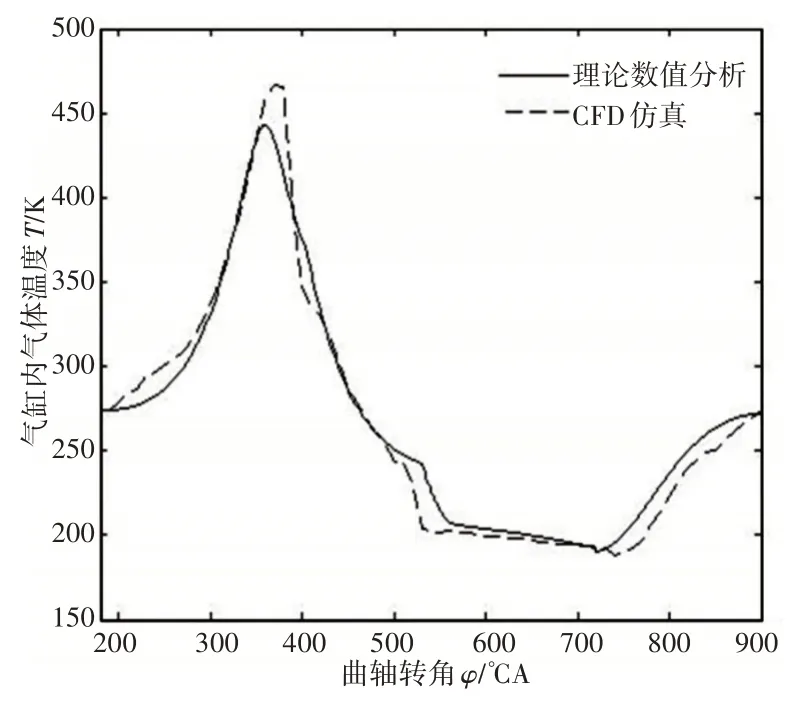

5.3 结果可行性验证

为验证CFD 仿真结果的正确性,将这里的理论数值模拟分析结果与CFD仿真数据进行对比,其中,理论计算的初始参数与CFD仿真的设置参数一致。在所建立的F-s CAE工作特性数学模型的基础上,以确定的边界条件、发动机结构参数以及热力学参数为初始值,采用MATLAB/Simulink分析工具对F-s CAE数学模型进行分析求解。对比结果,如图7、图8所示。其中,图7描述的是气缸内气体压力随曲轴转角的变化曲线,图8描述的是气缸内气体温度随曲轴转角的变化曲线。从图中可以看出,理论数值分析结果与CFD仿真结果吻合良好,但在峰值压力和温度上存在少许偏差,主要有以下几点原因:(1)在理论计算中气缸壁面存在热传递,而在CFD 仿真过程中设置的气缸壁面为绝热的滑移壁面;(2)在理论计算中气缸盖温度、活塞温度和气缸套温度采用的经验值与实际情况存在一定的误差;(3)虽然理论和CFD仿真的充气压力是一定的,但在理论计算中考虑到充气流量的限制,导致气缸无法在短时间内建立起足够大的峰值压力。但总体来说,本研究中所建立的计算模型能较好的反映F-s CAE实际运行的状况,利用该模型模拟计算得出的结果具有参考意义。

图7 气缸内气体压力仿真结果对比Fig.7 Comparison of Simulation Results of Air Pressure in Cylinder

图8 气缸内气体温度仿真结果对比Fig.8 Comparison of Simulation Results of Air Temperature in Cylinder

6 结论

在这里分别建立了F-s CAE工作过程的热力学模型和流场仿真模型,并分别探讨了缸内流域的压力场和温度场的分布变化情况,仿真结果清晰的描述了F-s CAE工作时气体状态变化的规律。将CFD模拟所得结果与数值分析结果对比可看出:两种分析结果的变化规律基本一致,且误差率都在允许范围内,证明运用CFD方法进行计算模型的建立和分析是可靠且可行的。