纯电动汽车的动力参数优化研究

汪 伟,杨凤敏,王汝佳,姜苏杰

(江苏理工学院汽车与交通工程学院,江苏 常州 213001)

1 引言

汽车保有量的增加,加剧了能源的消耗和空气的污染,对人类的身体健康产生了极大的伤害[1]。因此,许多企业开始发展纯电动汽车,以此来达到减缓能源消耗和环境污染的目的。纯电动汽车的设计最重要的是保证其动力性和行驶里程,对此,很多学者做了大量研究以提高其动力性和经济性。

目前电动汽车大多采用固定速比传动方案[2],但这种方案的电机效率不高。为此,电动汽车传动系统逐渐向多挡化的方向发展。文献[3]针对纯电动厢式运输车爬坡能力不足问题,对其传动系统进行了研究,其传动比优化后,爬坡能力明显增强而动力性和经济性提升不明显。

该研究对象偏重于增强其爬坡能力,而对于大多数电动汽车而言,其重点应在于提高其动力性和行驶里程。文献[4]基于车辆性能需求对系统参数进行匹配计算,制定双电机驱动与能量回馈策略,证明了双驱动动力系统可较好地提升整车性能。但是这种方法增加了驱动电机数量,增大了电动汽车整车质量,限制了整车性能的提升。

综上,以两档传动纯电动汽车作为研究对象,采用多目标遗传算法编写程序优化其传动比,提高其动力性和经济性。

2 动力系统参数匹配

2.1 整车基本参数

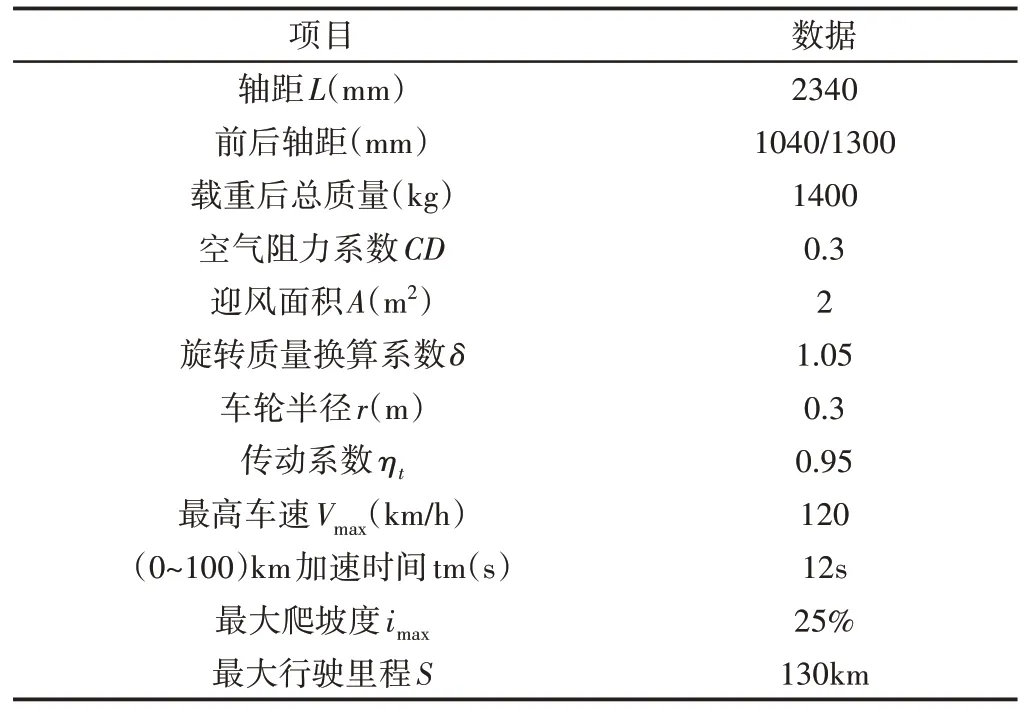

整车参数表,如表1所示。

表1 整车参数表Tab.1 Vehicle Parameters Table

2.2 驱动电机的选型

2.2.1 电机额定功率和峰值功率的确定

当电机功率增大时,汽车加速性能和最大爬坡度也会变得更好[5]。若电机功率过大,将会导致其成本增加。因此,电机选型时其功率应按照该车的最大车速、最大爬坡度和加速能力来确定电机功率[6]。首先根据最大车速确定电机峰值功率:

其次,根据最大爬坡度确定峰值功率为:Va=20km/h。

最后,根据加速性能来确定峰值功率:

其中,vm=100km/h。将数据代入上式得到:

Pv=21.56kW、Pi=20.69kW、Pa=55.42kW

取Pmax=63kW,由公式Pe=(取λ=2)得Pe=31kW。

2.2.2 驱动电机转速的选择

结合上述所计算的峰值功率和额定功率,选取其最高转速8000r/min,由于扩大恒功率区系数过大会使其成本增大,故选取β=2.7,计算额定转速为2960.5r/min。

2.2.3 驱动电机转矩的选择

电机的额定转矩由计算可得Te=100N·m,而最大转矩可由公式Tmax=λTe(取λ=2)计算,故Tmax=200N·m。

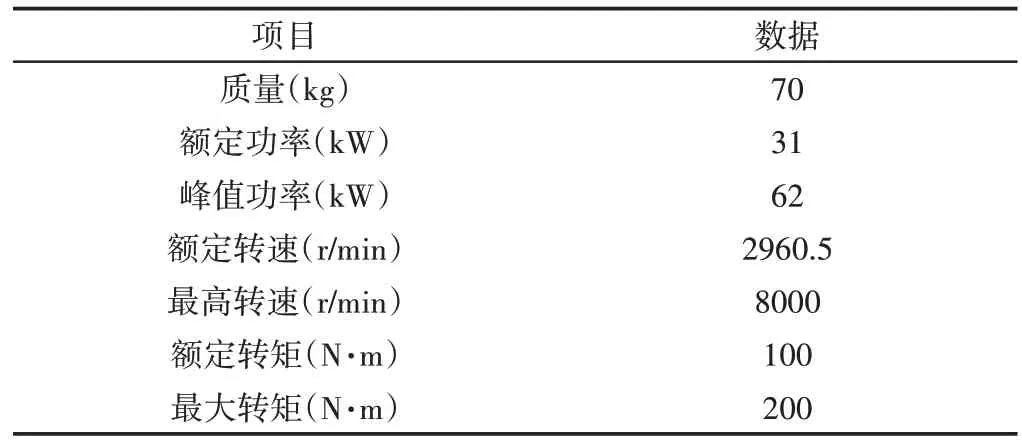

根据计算所得数据,选择驱动电机的参数,如表2所示。

表2 驱动电机的基本参数Tab.2 Basic Parameters of Drive Motor

2.3 动力电池的选型

首先,通过汽车行驶时的最大功率来确定电池数目:

其中,Pbmax=4.9kW;ηe=0.9;ηe=0.8089。

其次,通过续驶里程确定电池的数目:

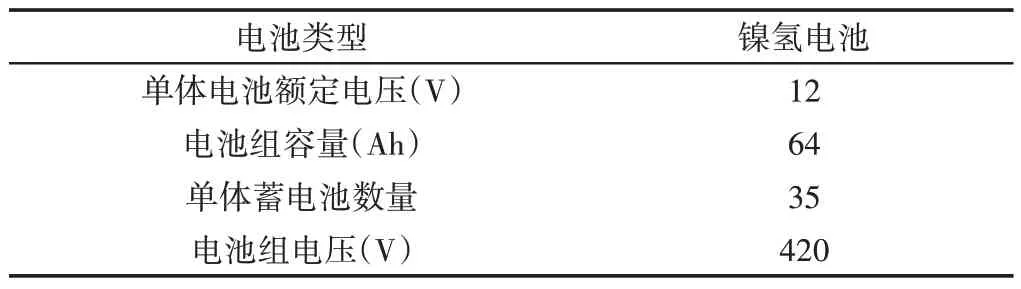

代入数据得ne=18、ns=35。其基本参数,如表3所示。

表3 动力电池的基本参数Tab.3 Basic Parameters of Power Battery

2.4 传动系统参数的选择

2.4.1 最大传动比

最大传动比一般是要满足最大爬坡度,其公式可表达为:

式中:Va—爬坡时的速度,为20km/h。

除此之外其还应满足驱动轮与路面之间的附着力[7],防止汽车打滑。其公式可表达为:

其中,φ取为0.6,代入公式得:5.568 ≤imax≤9.054。

2.4.2 最小传动比

在其他条件不变时,最小传动比越小,最大车速越大,但是若最小传动比太小,会增加挡位数,所以计算最小传动比时,只需满足汽车的最大车速:

将数据代入公式可得:imin≤7.54。

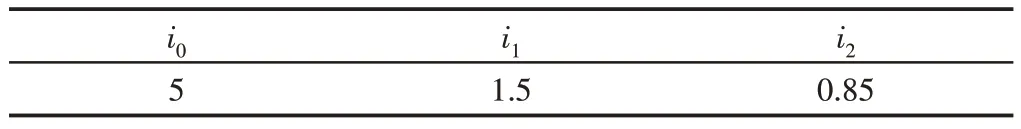

相邻两挡的传动比比值一般不大于(1.7~1.8),否则会造成汽车在行驶过程中换挡困难,故其传动比,如表4所示。

表4 传动比参数Tab.4 Transmission Ratio Parameters

3 优化动力系统参数

3.1 选择优化变量及确定目标函数

选择优化变量时,若变量过多,会增加优化时的难度,针对此问题,不同学者选用了不同的参数作为优化变量:文献[8]以电机功率等作为优化变量,利用多目标优化算法对其模型求解,从而提高了电动汽车的动力性和经济性;文献[9]以各挡传动比做为优化变量,通过求解极小值问题优化各个传动比值,从而提高了电动汽车的整车性能。综上,考虑到优化变量越多,优化过程越复杂,故选择传动比作为优化变量,即:

选择目标函数时,单目标优化会比较简单,但是不能很好的提高电动汽车的动力性和经济性,因此选择多目标优化,然后将其转换为单目标优化。分别以加速时间和NEDC工况下的能耗为动力性、经济性目标函数,其表达式为:

(4)动力性目标函数为:

(5)经济性目标函数

式中:Trq、v(t)、η(t)—汽车在时刻t的需求扭矩、时速和电机在t时刻的效率。

3.2 约束条件的处理

3.2.1 动力性约束条件

将传动比作为这里的动力性约束条件,根据1.4中传动比的选择,可以得到约束条件如下所示。

3.2.2 经济性约束条件

为保证优化后的两档速比其能耗小于固定速比,取经济性约束条件如下所示:ENEDC两档速比≤ENEDC固定速比。

3.3 求解结果

依据上述的计算与分析,应用遗传算法在MATLAB 中进行编程,取ω1=0.2、ω2=0.8,运算程序,其结果,如表5所示。

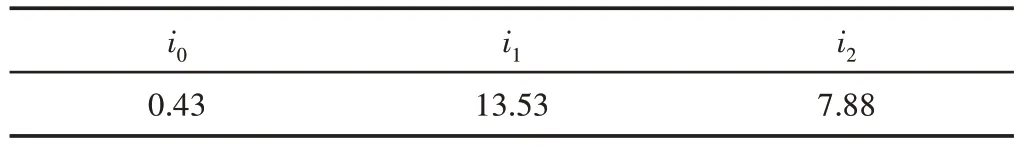

表5 优化后传动比Tab.5 Optimized Transmission Ratio

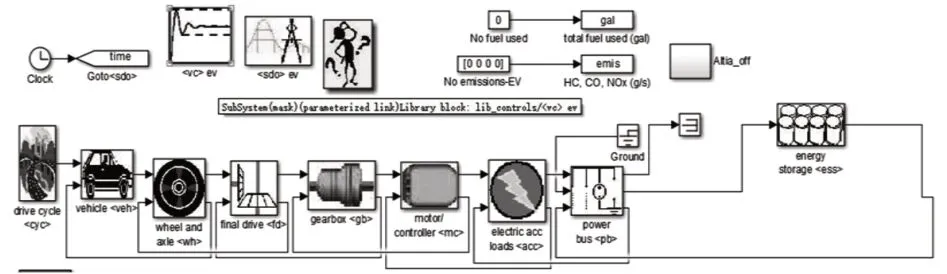

4 仿真结果分析

根据优化后的传动比,对ADVISOR变速器模型文件进行改动:fd_ratio=0.43,gb_ratio=[13.53 7.88],然后对其进行仿真,用来验证该算法对动力系统参数优化的实际结果。根据上述所选动力系统参数所建的汽车整车模型,如图1所示。以下五组对比图是由所建模型仿真,在MATLAB工作区间得到所需数据后,用编程语言所得。

图1 汽车整车模型Fig.1 Whole Vehicle Model

4.1 续驶里程对比

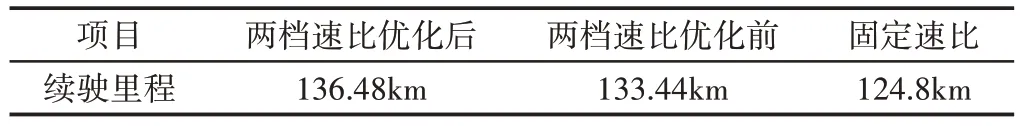

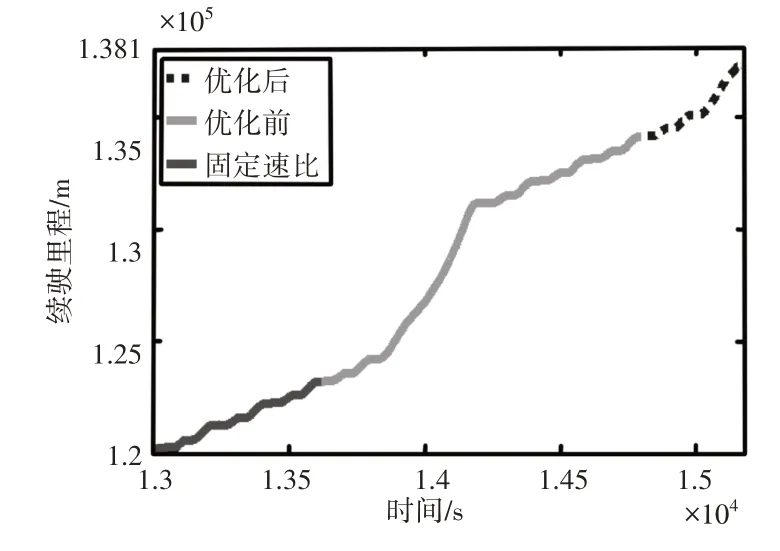

其行驶里程数,如表6所示。行驶里程对比,如图2所示。由图2 可知,纯电动汽车两档速比优化前行驶里程均大于固定速比,且优化后与优化前相比其续驶里程增加了3.04km。优化后相比于固定速比增加了9.36%,相比与优化前增加了2.28%,即优化后的整车经济性有了明显提高。图中续驶里程、时间分别表示在电池SOC值均为0.2时的行驶里程数及所用时间。

表6 续驶里程Tab.6 Driving Range

图2 续驶里程对比图Fig.2 Comparison Diagram of Driving Distance

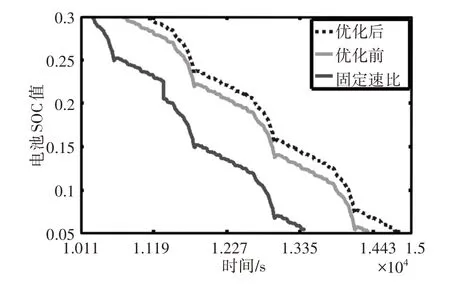

4.2 电池SOC对比

优化前、后两档速比与固定速比的电池SOC对比,如图3所示。图中电池SOC值指电池剩余容量与电池充满电的容量的比值,该图表示为三种方案下SOC值剩余相同时,汽车所行驶的时间。由该图可知,优化前、后两档速的电量消耗均慢于固定速比,且优化后两档速比的电量消耗最为平缓,延长了放电时间,增加了行驶里程。

图3 电池SOC值对比图Fig.3 Comparison Diagram of Battery SOC Values

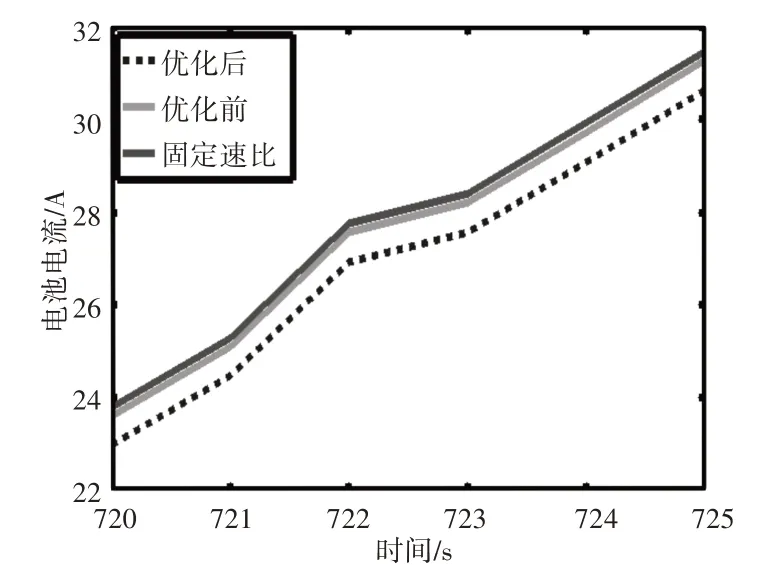

4.3 电池电流对比图

由图4可知,两档速比优化前与优化后其电池电流均小于固定速比,其中优化前略小于固定速比,优化后的电流比优化前小1A。这说明动力参数优化后可以降低电池的工作电流,在一定程度上保护了电池。

图4 电池电流对比图Fig.4 Comparison Diagram of Battery Current

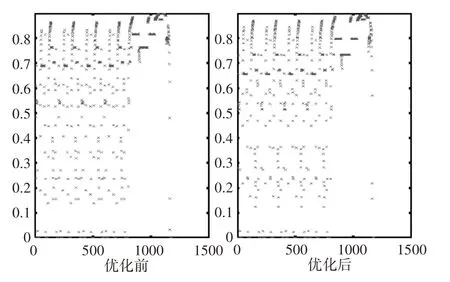

4.4 电机效率对比图

在设计电机时应尽量保证电机工作在高效率区,由图5可以看到以0.4为界,优化后电机效率更多的分布在高效区域,即优化后的电机效率更高。

图5 电机效率对比图Fig.5 Comparison Diagram of Motor Efficiency

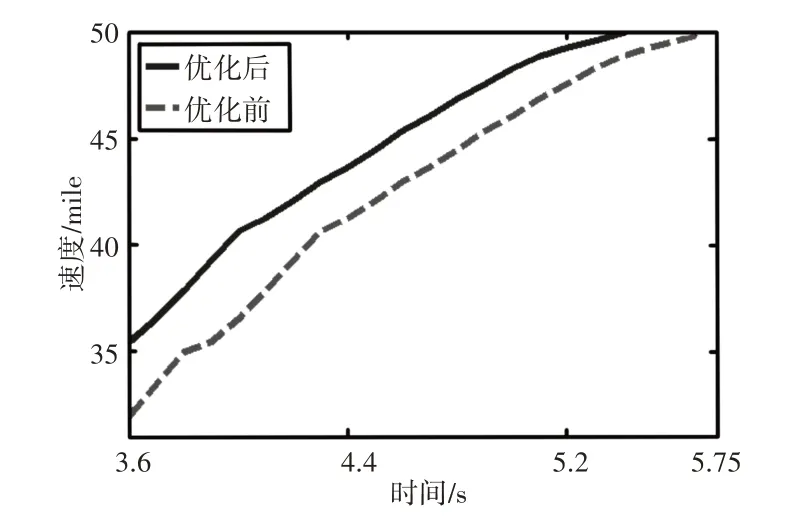

4.5 速时间对比图

其加速时间对比,如图6 所示。该图表示为优化前后汽车加速到50mile 时所用时间。由该图可知优化后的两档速比其(0~50)mile/h的加速时间减小了3s,即优化后电动汽车的动力性更强。

图6 加速时间对比图Fig.6 Comparison Diagram of AccelerationTime

5 结论

这里首先对电动汽车的传动系统进行参数匹配与选型;其次根据遗传算法对电动汽车传动系统进行优化;最后对其进行仿真分析,结果表明优化后,电动汽车的经济性、动力性都得到了提高。

(1)以传动比作为优化变量,建立优化模型,编写优化程序,得到最优解;

(2)仿真结果表明其行驶里程提高3.04km,电池放电时间增长,电机效率提升,加速时间减小约3s。验证了两档速比其经济性和动力性与固定速比相比都有所提高。