膜盘型面高周疲劳强度优化设计

胡 耿,张 定,谭武中

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.直升机传动技术国防科技重点实验室,湖南 株洲 412002)

1 引言

膜盘联轴器是一种金属弹性联轴器,具有可靠性高、无需润滑、补偿量大等优点,特别适用于高速重载场合,在航空、船舶等领域得到了广泛应用。膜盘型面是联轴器的关键弹性部位,需要具备足够的弹性以补偿两端转子的不对中[1-2]。由于工作时型面应力状态复杂,在实际使用中以高周疲劳失效为主[3],因此在设计时需要重点考虑膜盘型面的疲劳强度。

目前对膜盘型面的研究主要以静态应力为主,对膜盘疲劳的研究较为少见:部分学者分别应用Timoshenko 模型和有限元方法研究了在不同载荷工况下膜盘型面的静态应力分布[4-6],并在静强度分析的基础上,开展了膜盘优化研究[7-8];Calistrat、杨宪峰等通过试验手段研究了膜盘的疲劳特性[3,9]。

为提高膜盘抗疲劳性能,通过分析膜盘在复合工况下的应力,确定了膜盘高周疲劳应力计算方法,并在此基础上研究了型面参数对膜盘高周疲劳的影响,然后以高周疲劳安全系数最大为目标,建立了基于有限元分析的膜盘型面优化设计方法,最后以某膜盘为算例,完成了优化设计和试验验证,证实了该方法的可行性和有效性。

2 膜盘型面结构及参数

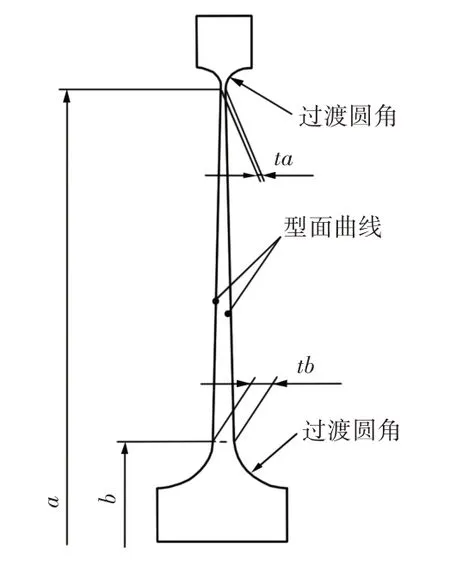

膜盘型面通常为变厚薄板,其侧面一般为特殊曲线,结构,如图1所示。膜盘型面曲线方程[2]为:

图1 膜盘结构Fig.1 Cross-Section of A Diaphragm

式中:t—任意半径上型面厚度值;ta—型面上最薄处厚度值;r—型面任意一点半径值;a—型面最薄处半径值;n—型面指数,用于表征膜盘型面厚度变化梯度。

3 膜盘高周疲劳应力分析

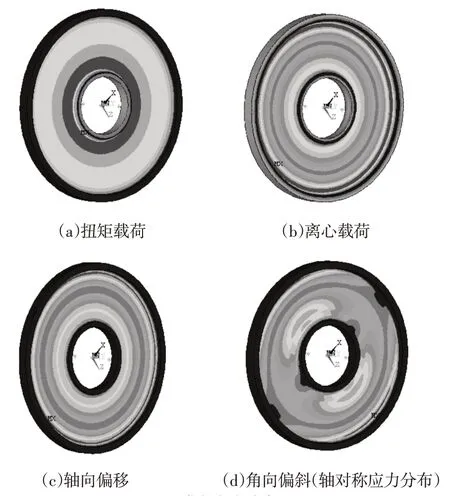

膜盘联轴器在工作过程中需承受扭矩、离心载荷、轴向偏移及角向偏斜,各载荷作用下膜盘的应力分布,如图2所示。在扭矩、离心载荷和轴向偏移作用下,膜盘型面应力周向是均匀分布的,而在角向偏斜作用下,膜盘型面应力为轴对称分布(非周向均匀),原因在于角向偏斜使膜盘型面产生了弯曲内应力。

图2 膜盘应力分布Fig.2 Stress Distribution of A Diaphragm

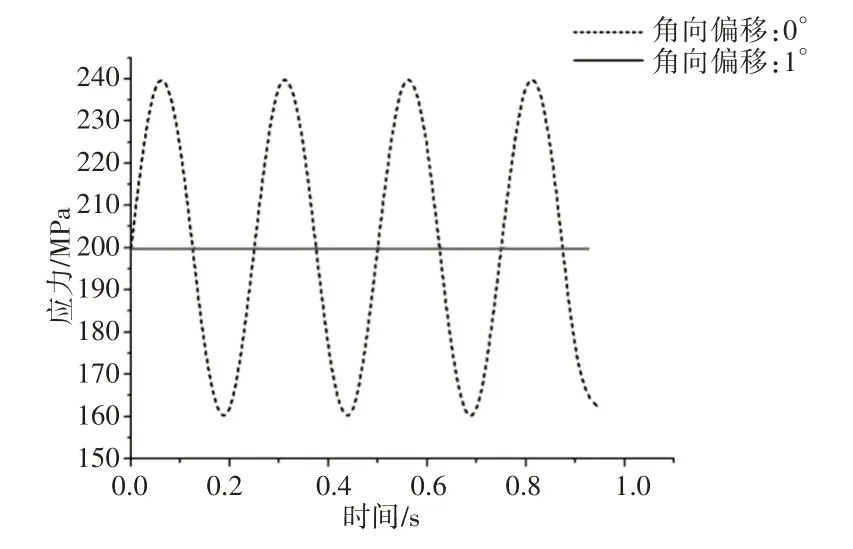

利用ANSYS瞬态分析方法,将角向偏斜作为瞬态分析的初始条件,得到在各载荷共同作用下膜盘型面顶部区域应力随时间的变化曲线结果,如图3所示。根据图3,膜盘在扭矩、离心载荷及轴向偏移作用下,应力并不随时间变化(稳态应力),而施加角向偏斜载荷后,应力随时间周期波动(动态应力),该应力即为膜盘的高周疲劳应力。由于联轴器的转速大,角向偏斜导致的循环应力变化频率相对较高。

图3 膜盘型面应力变化曲线Fig.3 Stress Fluctuation of Diaphragm Profile

根据S-N曲线,其高周疲劳安全系数Ks可以表示为:

式中:σa、σm、σb、σN—膜盘型面的循环应力幅值、平均应力、膜盘型面材料强度极限和疲劳极限。

根据图3,平均应力σm为扭矩、离心载荷及周向偏移共同作用下的应力值,而应力幅值σa为叠加角向偏斜作用后产生的应力波动值。

4 型面参数对疲劳应力的影响分析

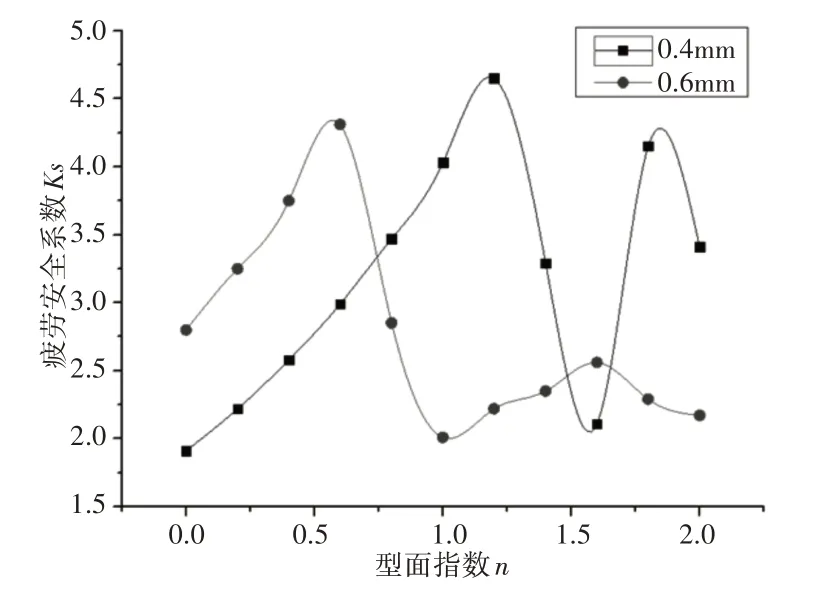

最小厚度ta和型面指数n是型面设计的两个关键参数,对型面整体的稳态和动态应力分布有重要影响。以某膜盘型面为算例,利用ANSYS软件计算不同型膜盘面的高周疲劳安全系数结果,如图4、图5所示。

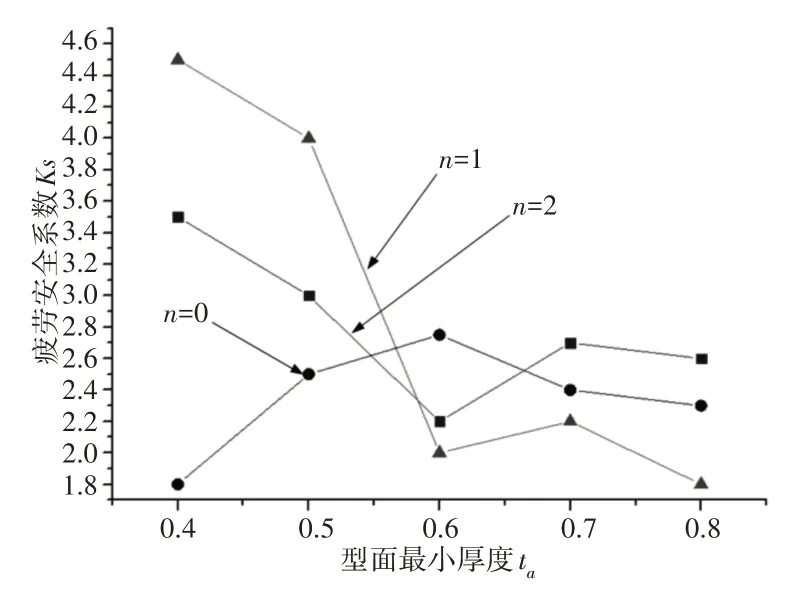

图4 型面指数n对高周疲劳安全系数的影响Fig.4 Relation of Fatigue Safety Factor to Profile Index n

图5 型面最小厚度ta对高周疲劳安全系数的影响Fig.5 Relation of Fatigue Safety Factor to Minimum Thickness ta

根据图4,当最小厚度ta相同时,随型面指数增大,安全系数并非单调递增或递减,且在全局范围内存在多处极值。当取不同ta值时,各极值点对应的型面指数值也不相同。当ta=0.4mm时,最大值安全系数对应的型面指数为n=0.55;当ta=0.6mm,最大安全系数对应的型面指数n=1.1。

根据图5,当型面指数n相同时,疲劳安全系数KS不随ta值单调变化,且不同型面指数对应的变化趋势也不相同,说明型面指数会影响到ta和KS之间的变化关系。

因此,最小厚度ta和型面指数n对膜盘型面高周疲劳影响不是独立的,两者存在一定的相关性,设计时需要相互匹配才能实现膜盘型面高周疲劳强度最优化。

5 膜盘型面优化设计思路

由于型面疲劳安全系数并不随型面最小厚度和型面指数单调变化,且ta和n两参数存在相互关联性,因此需要进行优化来实现参数的匹配设计。膜盘型面优化设计基本思路为:初步确定膜盘型面结构参数,利用ANSYS软件进行膜盘联轴器参数化建模,再开展有限元计算分析,根据计算结果对型面参数进行优化,并重新有限元建模计算,直至优化收敛,最终得到最优型面参数。

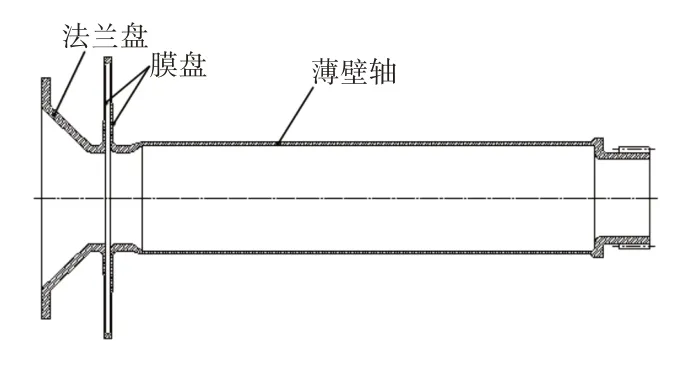

5.1 参数化建模

利用ANSYS 自带的APDL 语言对膜盘进行参数化建模。在确定膜盘型面参数后,建立膜盘型面方程,并在径向均匀选取多节点,采用B样条进行拟合,得到型面曲线。对于膜盘联轴器的空心轴,采用beam 单元模拟。膜盘参数化有限元模型,如图6所示。

图6 膜盘和空心轴有限元模型Fig.6 FEM Model of a Diaphragm and a Hollow Shaft

5.2 有限元分析

根据膜盘联轴器工况特点,利用ANSYS多载荷步计算,得到膜盘型面在不同载荷作用下的应力结果以及联轴器整体的临界转速。对高周疲劳应力,需根据应力特点,对各单元在稳态工况和角向偏斜工况下的应力进行合成,确定型面各单元的应力均值和幅值,并筛选出其中的“危险单元”,得到其疲劳安全系数。

5.3 型面参数优化

5.3.1 优化设计变量

根据式1和图1,膜盘型面结构的主要参数包括:型面最小厚度ta,膜盘型面最小厚度半径值a,型面指数n,型面根部半径b。其中,a和b可根据接口尺寸和安装空间确定,因此型面优化的主要设计变量为:

(1)型面最小厚度ta,可行域一般取[0.2,1.4][10];

(2)型面指数n,可行域为[0,2]。

5.3.2 目标函数

为提高膜盘抗疲劳性能,将型面高周疲劳强度安全系数KS最大化作为优化设计目标。当膜盘材料及载荷条件确定的情况下,平均应力和应力幅值为型面参数的函数,即:

5.3.3 约束条件

优化设计约束条件包括:静强度条件和临界转速条件。对于静强度,膜盘在最大瞬态载荷状态下的安全系数K1应不小于1.15,即:

式中:σmax—膜盘型面最大应力;

σs—膜盘材料的屈服极限。

为避免联轴器在工作过程中产生共振破坏,膜盘型面须具备一定的刚度确保联轴器在工作时避开临界转速,通常第一阶临界转速安全裕度K2通常应不低于20%,即:

式中:n1—联轴器的第一阶临界转速;

nS—联轴器工作转速。

5.3.4 优化工具

利用ANSYS软件中的优化方法进行优化。该软件提供了两种优化设计方法:零阶方法和一阶方法,其中零阶方法是一个较均衡的优化方法,迭代速度块,适用于大多数工程优化问题,一阶方法是基于目标函数对设计变量的偏导数进行优化,优化精度高,但是收敛速度慢,且可能收敛于局部最优解。为提高优化设计的速度和适应性,采用零阶方法进行优化。

6 优化算例及试验验证

6.1 优化算例

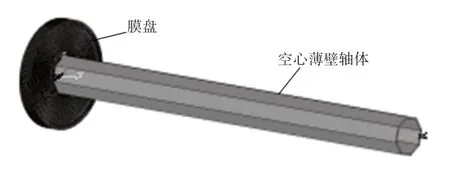

某传动轴为带膜盘结构,其一侧为两个薄壁膜盘结构,如图7所示。传动轴传递的稳态扭矩为460N·m,瞬态扭矩为550N·m,工作转速为19800rpm,稳态轴向偏角1°,瞬态轴向偏角1.5°,稳态轴向偏移0.5mm,瞬态轴向偏移1mm。

临床分期主要与淋巴瘤侵及的范围有关,本组患者中Ⅰ~Ⅱ期淋巴瘤共52例(50.5%),SUVmax为8.32±4.58;Ⅲ~Ⅳ期51例(49.5%),SUVmax为10.45±6.43,二者间差异无统计学意义(P>0.05)。

图7 动力传动轴结构简图Fig.7 Cross-Section of a Transmission Shaft

6.2 优化结果及讨论

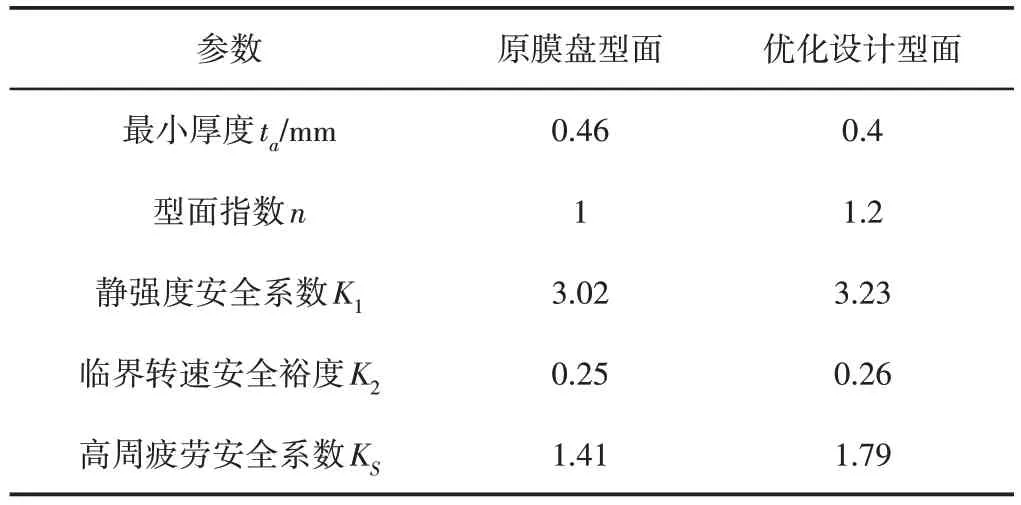

借助ANSYS优化工具,开展膜盘型面参数优化,共得到15个满足设计要求的膜盘型面(可行解15组),其中一个组为最优解(ta=0.46,n=1.2)。优化设计得到的膜盘和原膜盘(优化前)的型面参数和计算结果,如表1所示。

表1 优化前后膜盘型面参数及结果Tab.1 Parameters and Results before and after Optimization

相比原膜盘,优化设计膜盘的静强度安全系数提高了7%,临界转速安全裕度基本保持不变,高周疲劳强度安全系数提高了27%。

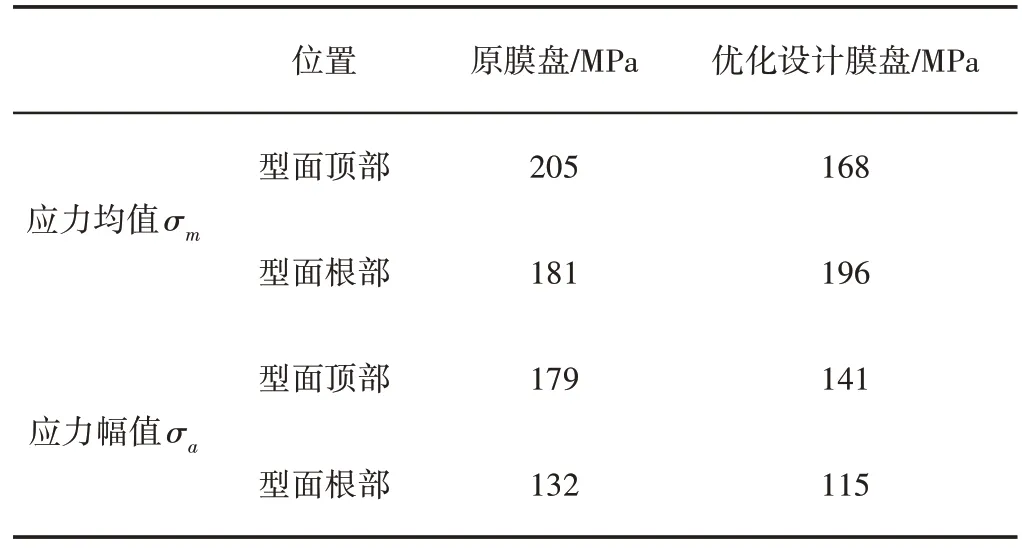

根据优化设计中的有限元结果文件,提取膜盘型面危险区域(动静复合应力最大单元)的应力数据,和原膜盘型面有限元计算结果进行对比结果,如表2所示。

表2 优化前后膜盘型面疲劳应力Tab.2 Fatigue Stresses Before and After Optimization

应力结果显示,原膜盘的疲劳危险区域位于型面顶部(应力均值205MPa,应力幅值179MPa),优化设计膜盘的危险区域位于型面根部,其应力均值为196MPa,和原膜盘型面顶部应力基本相当,但是应力幅值减小到115MPa,相比原膜盘型面减小了35.7%,有较大改善。

6.3 试验验证

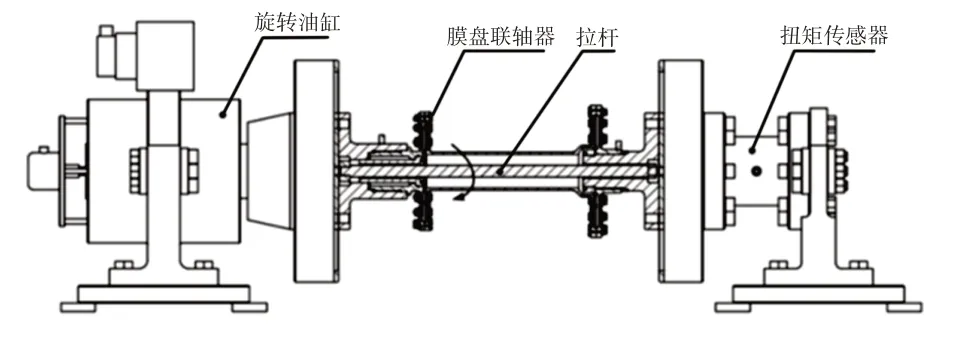

为了验证优化设计方法的有效性,加工了四件膜盘试验件(原膜盘和优化设计膜盘试验件各两件),开展膜盘联轴器疲劳运转试验。试验时,除了施加稳态扭矩外,通过设置拉杆来施加轴向偏移,并通过调整两端安装座的径向偏移来施加角向偏斜。试验方案,如图8所示。

图8 膜盘试验件运转试验方案Fig.8 Schematic of Coupling’s Fatigue Testing Bench

优化前两件膜盘分别在运转613h 和659h 后,型面表面出现了裂纹,而优化后的两件膜盘在运行750h 后,型面表面经检查无异常。试验结果表明:优化设计膜盘的疲劳性能优于原膜盘。

7 结论

(1)膜盘型面最小厚度ta和型面指数n对膜盘高周疲劳应力有重要影响,且ta和n存在相互关联,型面设计时需要进行匹配优化以取得最佳高周疲劳安全系数;

(2)建立以高周疲劳安全系数为目标的型面优化设计方法,并以某膜盘为例,通过试验验证了该方法的可行性和有效性。