铝合金管件电磁胀形中螺线管线圈的受力研究

聂 鹏,陈天缘,陶 金

(1.沈阳航空航天大学机电工程学院,辽宁 沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136)

1 引言

近些年,随着制造业结构轻量化的发展,铝、镁合金等低密度材料在航空航天、汽车等工业领域中的应用日益增加[1-2]。但是铝、镁合金等轻质合金材料成形性能低,在常温条件下塑性能力差,因此在很大程度上限制了其应用范围。电磁成形技术便是解决上述问题的有效途径之一。与常规的成形加工工艺相比,电磁成形具有的成形速度快、成形效率高、回弹小等特点[3]。电磁成形作为一种新型材料的加工成形工艺,深受世界各大工业强国的高度重视,现已在机械制造、电力电子、航空航天以及精密仪器制造领域得到了广泛的应用[4]。

针对不同的电磁成形加工方式,所需要的制作的成形线圈的样式也有所不同,主要可以分为:螺线管线圈、平板线圈、辅助校形线圈及带集磁器线圈。成形线圈作为电磁成形的重要装置,直接影响电磁成形中材料的成形质量,因此受到许多学者的关注。文献[5]通过对比不同匝数的平板线圈分析了几种典型平板线圈的载荷分布,并总结了平板线圈的失效原因。文献[6]提出了一种可以在工件上产生均匀分布磁场力的匀压力线圈。文献[7]运用有限元软件ANSYS对平板电磁成形中的匀压力线圈进行磁场-温度场、磁场-应力场的耦合分析,并对线圈结构进行改进从而提高了线圈寿命。文献[8]在电磁板件冲压成形中设计出了多种平板矩形线圈,通过分析线圈的失效原因并对平板矩形线圈进行匝间插入绝缘材料,外侧套用钢制外壳的方法对平板矩形线圈进行整体加固。

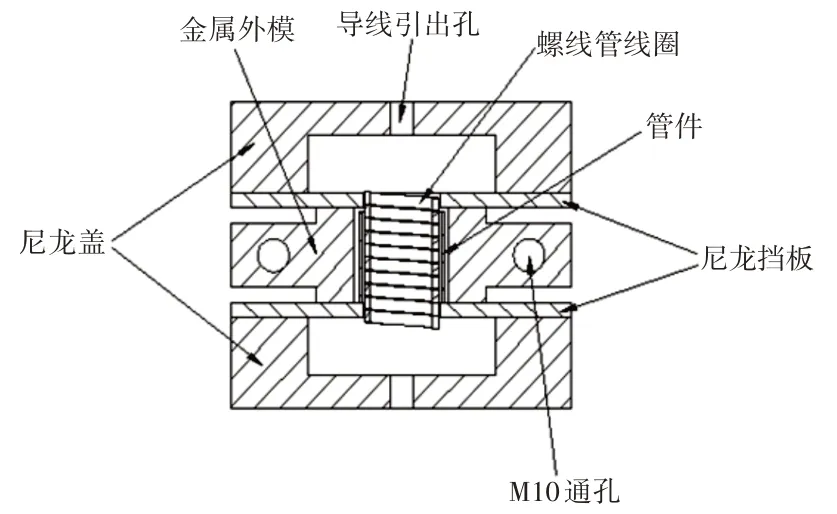

这里把管件电磁胀形中的螺线管线圈作为主要研究对象,运用有限元仿真与实验相结合的方法,对匝数为10(高于铝合金管件)内半径分别为r=11mm及r=8.5mm的螺线管线圈进行铝合金管件的电磁胀形实验,分析螺线管线圈在不同固定方式下所受到的力的大小及方向变化,实现对管件电磁胀形中螺线管线圈使用方式的改进与使用寿命的提高。

2 理论分析及模型建立

2.1 理论分析

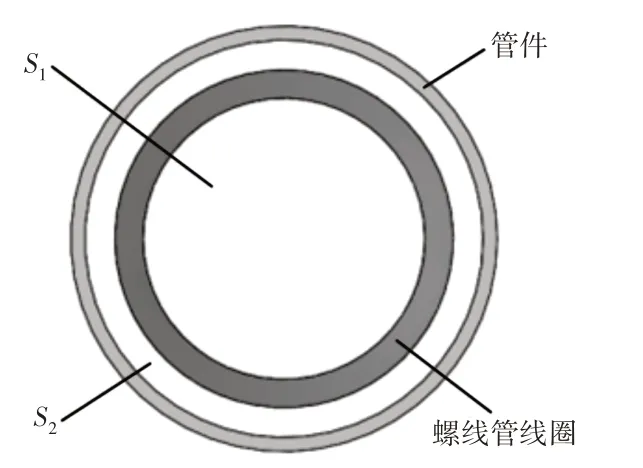

管件与螺线管线圈的相对位置示意图,如图1所示。

图1 管件与螺线管线圈截面示意图Fig.1 Diagram of Pipe Fittings and Solenoid Coil Cross Section

螺线管线圈内部截面的面积为S1,管件与螺线管线圈之间的圆环截面面积为S2。其中线圈所受到的沿径向向外的电磁力df1,沿径向向内的电磁力为df2。

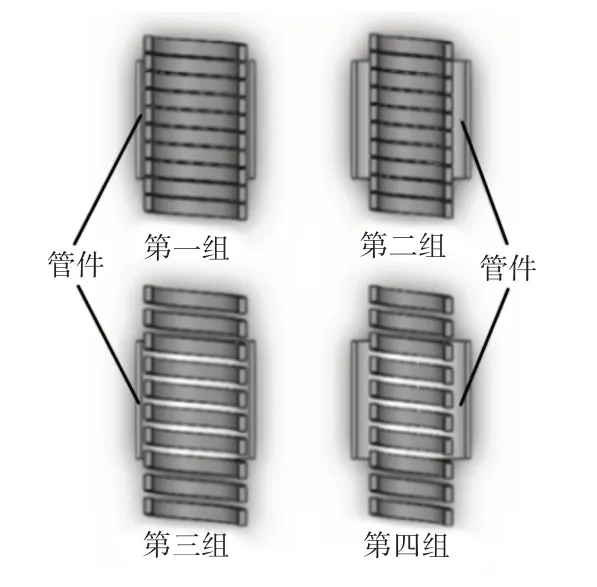

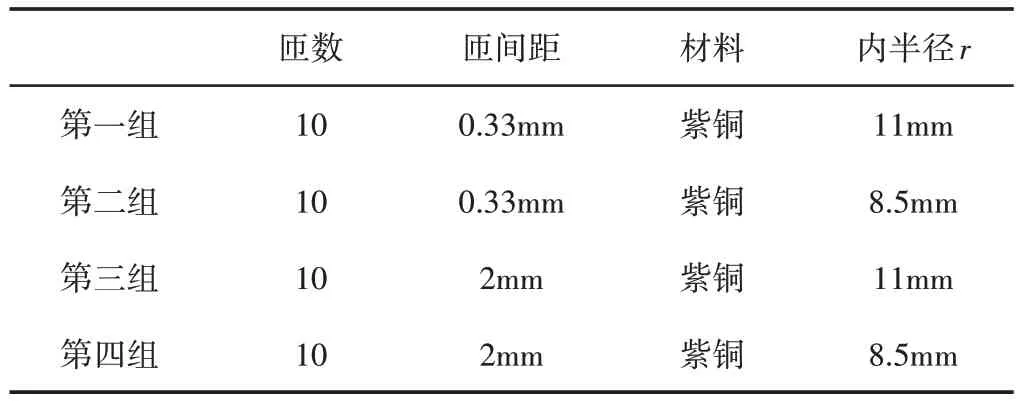

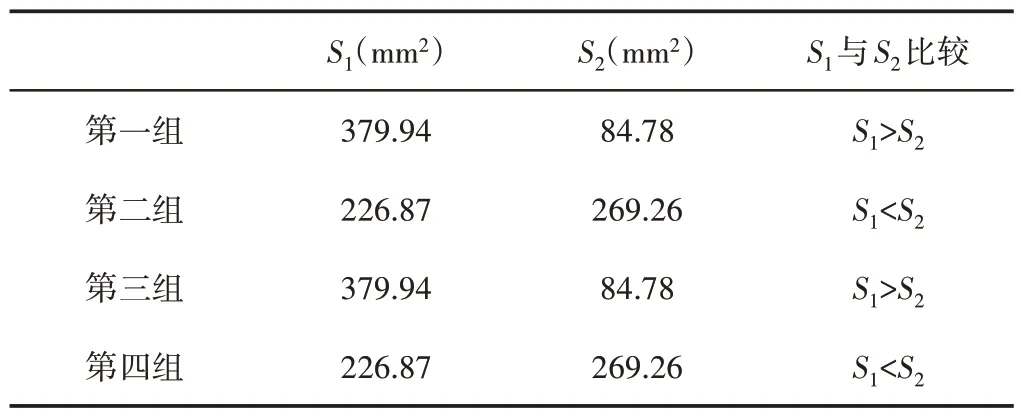

根据式(1)可知,当螺线管线圈内部的截面面积S1大于管件与螺线管线圈之间的圆环截面面积S2时,即S1>S2时,线圈所受到的合力沿径向向内;当螺线管线圈内部的截面面积S1小于管件与螺线管线圈之间的圆环截面面积S2时,即S1 为了能够研究螺线管线圈在不同内径的情况下受到电磁力的变化情况,利用三维绘图软件SolidWorks设计出了实验模型,如图2所示。其中,第一、二组只有螺线管线圈内径不同,其余参数均相同。第三、四组作为第一、二组的对照组,目的是为了排除螺线管线圈匝间相互作用的干扰。第三、四组在第一、二组的基础上只增加了螺线管线圈的匝间距,其余参数并未发生改变。四组模型中的螺线管线圈均使用截面为(2×4)mm的紫铜漆包线绕制而成。使用的管件都是高度为30mm、壁厚为1mm、内径为28mm的铝合金薄壁管,每组仿真模型所设计的螺线管线圈参数,如表1所示。其中,为了验证式(1)在管件电磁胀形中螺线管线圈内径不同对其受力的影响,计算出各组模型的截面S1与S2的面积并记录在表2中。 图2 实验模型剖面图Fig.2 Profile of the Experimental Model 表1 四组螺线管线圈参数Tab.1 Four Sets of Solenoid Coil Parameters 表2 截面S1与S2的面积Tab.2 Area of Section S1 and S2 铝合金管件胀形工装示意图,如图3所示。工装中的尼龙盖是为了防止线圈因受到轴向力的作用而飞出,尼龙挡板是为了防止铝合金管件因受到轴向力的作用而与螺线管线圈产生沿轴向的相对位移。在电磁胀形后铝合金管件会出现与金属模具内壁完全贴合难以取下的情况,因此将金属外模设计成对称分半式结构并以M10长螺杆连接锁紧。 图3 铝合金管件电磁胀形工装示意图Fig.3 Schematic Diagram of Electromagnetic Bulging Tooling for Aluminum Alloy Pipe Fittings 运用电磁场仿真软件Maxwell 对上述模型进行有限元仿真计算。螺线管线圈内半径r=11mm 匝间距0.33mm 时的受力云图,如图4所示。此时螺线管线圈在被管件包围的区域内截面面积满足S1>S2,从云图中可以明显看出此区域内线圈所受到的沿径向向内的力远大于沿径向向外的力,与式(1)的理论推导相符。与管件两端口等高的螺线管线圈处(A-A′与B-B′处)所受到的来自管件的作用力远高于线圈其他部位。同时此处存在较大沿轴向向外的力的分量,因此在电磁胀形过程中线圈在此处极容易被沿轴向向外拉开从而造成损坏。螺线管线圈未被管件包围区域的截面面积S1< 图4 线圈内半径r=11mm匝间距0.33mm时的受力图(第一组)Fig.4 Force Diagram at the Coil Radius r=11mm and the Turn Interval 0.33mm(Group One) 螺线管线圈内半径r=8.5mm匝间距0.33mm时的受力云图,如图5所示。此时螺线管线圈在被管件包围的区域内截面面积S1 图5 线圈内半径r=8.5mm匝间距0.33mm时的受力图(第二组)Fig.5 Force Diagram at the Coil Radius r=8.5mm and the Turn Interval 0.33mm(Group Two) 螺线管线圈内半径r=11mm匝间距2mm时的受力云图,如图6所示。此时螺线管线圈各部分的受力趋势与第一组基本相似。螺线管线圈在被管件包围的区域内所受到的沿径向向内的力并不像第一组那样垂直于线圈的中轴线,而是产生了一定的倾角,同时从图中可以看出每一匝线圈受力的作用点主要集中在扁铜线的边缘。由于匝间距的增大,与管件两端口等高的螺线管线圈处A、B避开了管件端口对其力的作用,A′、B′处依旧受到较大沿轴向向外的力的作用,从云图上看此处受力并不像第一组那样集中且力的数值有所减小,对螺线管线圈的破坏程度略有减轻。 图6 线圈内半径r=11mm匝间距2mm时的受力图(第三组)Fig.6 Force Diagram at the Coil Radius r=11mm and the Turn Interval 2mm(Group Three) 螺线管线圈内半径r=8.5mm 匝间距2mm 时的受力云图,如图7所示。螺线管线圈被管件包围区域受到的径向力趋势与第二组基本相似。整个线圈所受到的径向力都是向外的。被管件包围的螺线管区域截面面积S1 图7 线圈内半径r=8.5mm匝间距2mm时的受力图(第四组)Fig.7 Force Diagram at the Coil Radius r=8.5mm and the Turn Interval 2mm(Group four) 本实验使用型号为JEMPF-30电磁成形机,其内部采用6个100μF的电容器并联而成,电压的控制范围为(0~10)kV,最大放电能量为30kJ[10]。实验所使用的管件材料为6063铝合金,高度为30mm,管壁厚1mm,管件内径为28mm。本实验所使用的工装实物图,如图8所示。其各部分所使用的材料与功能在前文中已经有明确说明,此处不再赘述。 图8 实验工装图Fig.8 Experimental Tool Figure 线圈内半径r=11mm 匝间距0.33mm 时电磁胀形前后对比图,如图9所示。可以明显看出电压为4500V与5500V时螺线管线圈在电磁胀形后的受力趋势相同,线圈都是在与管件等高的30mm处沿轴向向外被拉开,且线圈两端发生堆叠现象。这与有限元仿真图4中线圈的受力云图基本一致。当电压为5500V时,螺线管线圈被破坏的程度更加严重,由于线圈在被管件包围的区域内同时受到较大的沿径向向内和沿轴向向外力的作用,因此在绕线轴上产生了裂纹。 图9 线圈内半径r=11mm匝间距0.33mm时胀形前后对比图Fig.9 Comparison of Before and After Bulging when Coil Radius r=11mm and the Turn Interval 0.33mm 线圈内半径r=8.5mm 匝间距0.33mm 时电磁胀形前后对比图,如图10所示。螺线管线圈在电压4500V 与5500V 受力趋势相同。整个线圈并没有发生明显的沿径向向外胀开的情况,而是呈现出从线圈两端口向中间沿轴向挤压的现象,这与仿真图5所模拟的线圈两端口沿轴向向内力的分量最大相似。之所以会出现倾斜压缩现象,是因为在图中螺线管线圈1 处比2 处匝数要少且更为薄弱,而2 处引线需要被固定在电磁成形设备放电开关的接头上,因此变形程度不如1 处显著,如图10 所示。图11(b)、图11(c)中螺线管线圈的主要受力区域依旧在与管件两端口等高的30mm 处,由于线圈绕线轴带有螺纹可以将被管件包围的中间部分固定在螺纹槽中,因此线圈并没有出现如图9(b)、图9(c)中的情况。当电压为5500V时,线圈所受到的来自管件的作用力很大,导致线圈在管件两端口等高处被完全拉开,匝间螺纹被沿轴向向外的作用力完全损坏。图12(b)中螺线管线圈在4500V的电压下,出现了线圈被轴向向内压缩的情况,在其它有螺纹保护的部位与电磁胀形前相比几乎没发生任何变化。在有匝间螺纹保护且管件与线圈间距较大的情况下,电压为4500V时所产生的能量不足以使螺线管线圈发生严重的损坏,同图10(b)。图12(c)当电压为5500V时,螺线管线圈的受力变形趋势与图7的仿真结果十分相似。2、3处在未被管件包围区域的螺线管线圈呈现出沿径向向外扩张,与理论解析基本一致。线圈两端部的扁铜线在电磁力的作用下严重损坏失效。图10(c)与图12(c)同是线圈内半径为r=8.5mm 且电压在5500V下,但线圈却呈现出不同的受力状态,主要是因为图12(c)中2mm的匝间距增大了螺线管线圈的总长度,使线圈更多的部分裸露在管件外部,又因为这2mm的匝间距消除了原本线圈匝间的相互作用,从而使该部分线圈沿径向向外的扩张变化更为明显。 图10 线圈内半径r=8.5mm匝间距0.33mm时胀形前后对比图Fig.10 Comparison of Before and After Bulging when Coil Radius r=8.5mm and the Turn Interval 0.33mm 图11 线圈内半径r=11mm匝间距2mm时胀形前后对比图Fig.11 Comparison of Before and After Bulging when Coil Radius r=11mm and the Turn Interval 2mm 图12 线圈内半径r=8.5mm匝间距2mm时胀形前后对比图Fig.12 Comparison of Before and After Bulging when Coil Radius r=8.5mm and the Turn Interval 2mm 这里通过较为间接的方式,研究了螺线管线圈在电磁胀形中的受力及变形情况,所得到的实验结果与理论分析趋势基本一致。 (1)在管件电磁胀形中螺线管线圈不仅受到来自自身电磁力的作用,同时还受到管件对它的作用。对于高于管件的螺线管线圈来说,当螺线管线圈内半径r=11mm时,无论匝间距是0.33mm还是2mm,线圈损坏的原因主要来管件端口处沿轴向向外的反作用力;当螺线管线圈内半径r=8.5mm,匝间距为0.33mm 时,线圈由于受到自身产生的对其端口沿轴向向内的电磁力的作用,使线圈匝间相互挤压从而造成损坏;当螺线管线圈半径r=8.5mm,固定匝间距为2mm时,线圈未被管件包围处由于受到沿径向向外的电磁力的作用,使每匝线圈向外扩张拉伸从而造成损坏。 (2)一般在管件电磁胀形的过程中,多数螺线管线圈都含有对其径向起保护的绕线轴,因此螺线管线圈所受到的匝间轴向作用力是导致其失效的主要原因。2.2 实验模型的建立

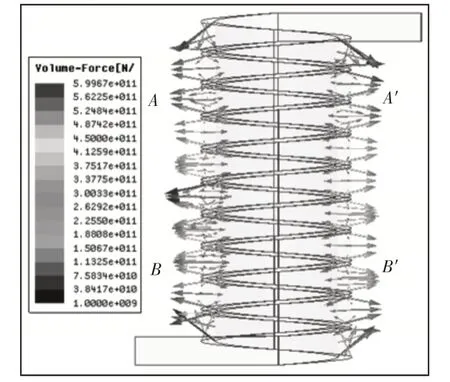

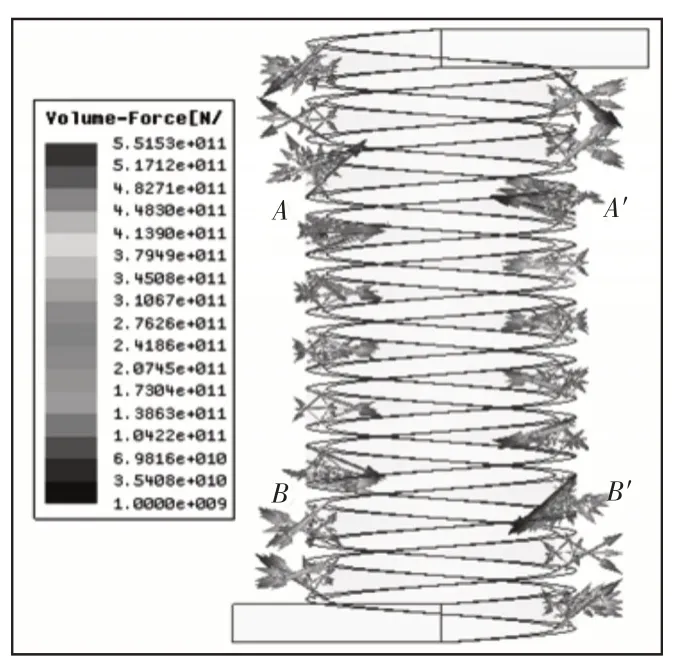

2.3 仿真结果分析

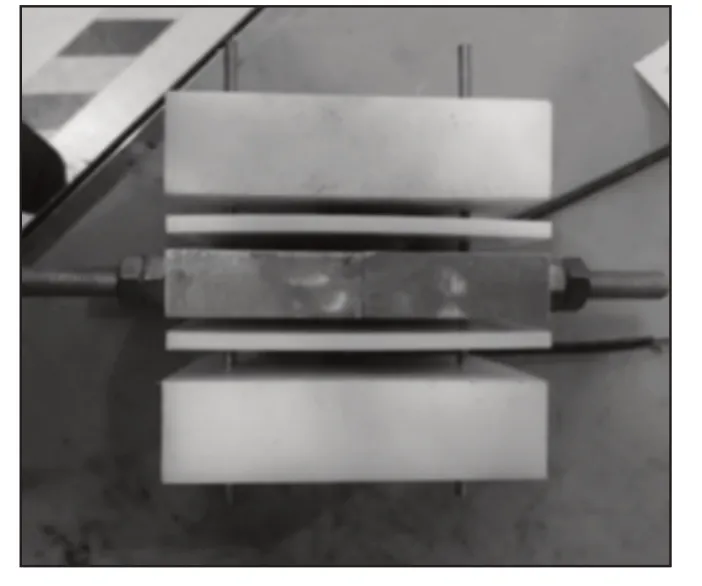

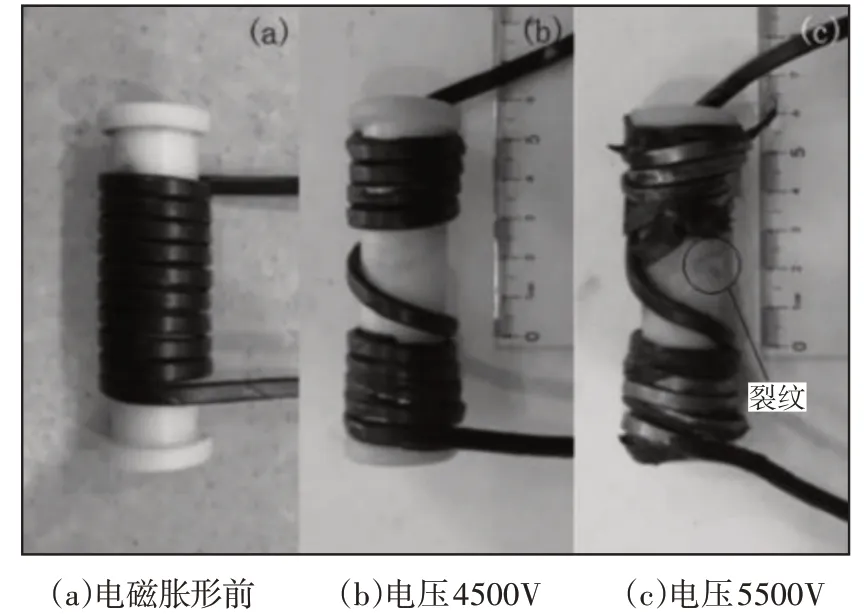

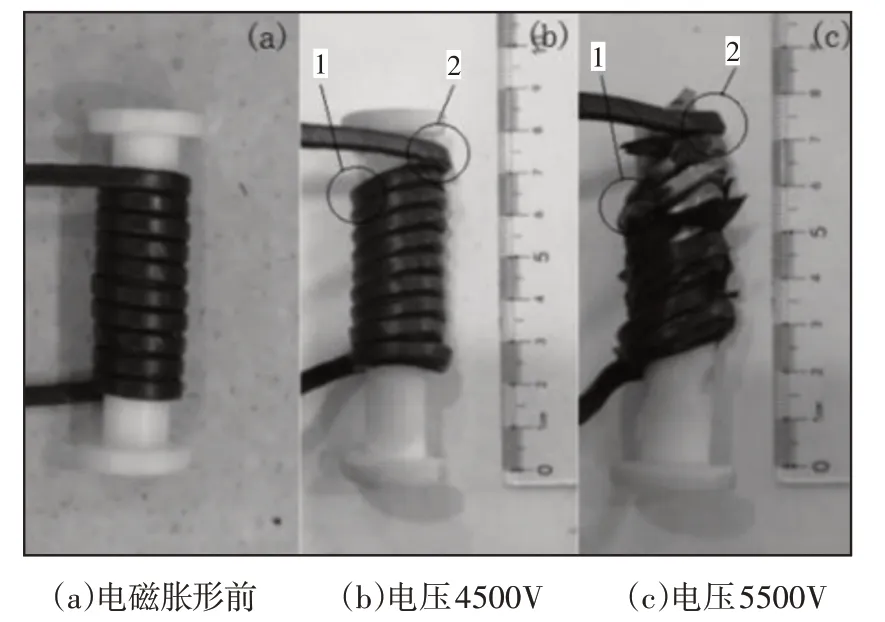

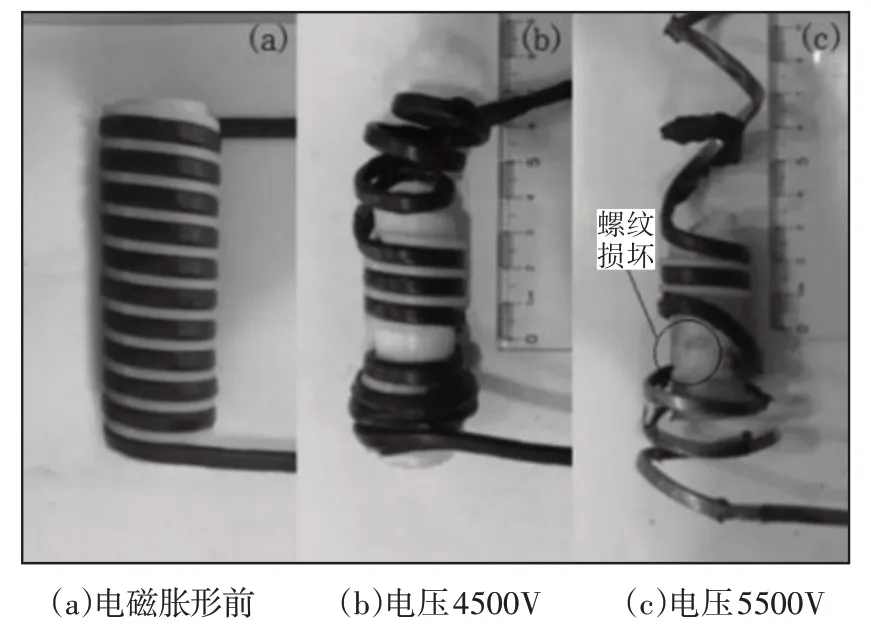

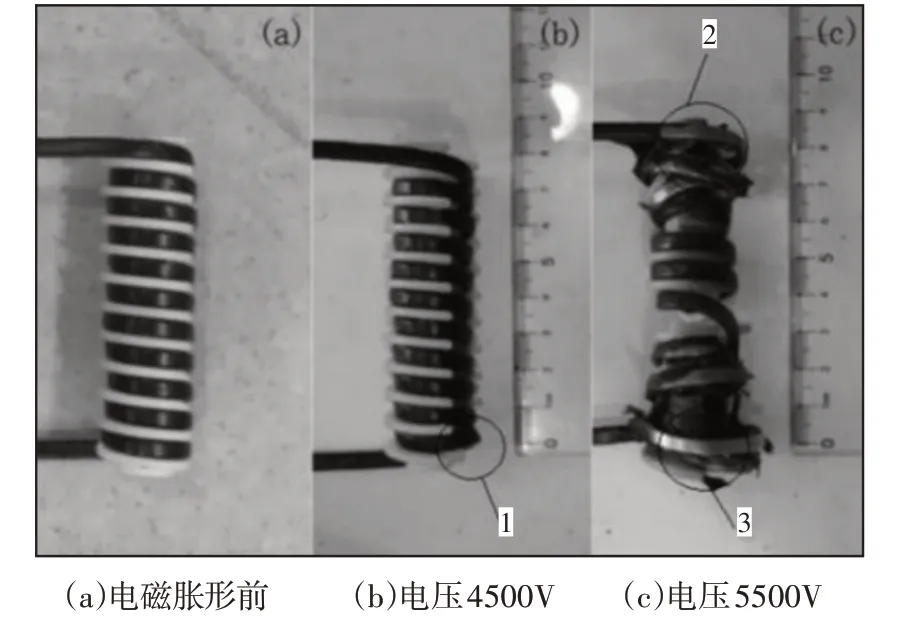

3 实验验证

4 结论