42CrMo钢板移动感应加热温度场数值模拟

皇甫瑞云,贺占蜀

(1.新乡职业技术学院,河南 新乡 453000;2.郑州大学机械与动力工程学院,河南 郑州 450001)

1 引言

与传统高温加热相比,感应加热具有加热快、效率高、加热均匀、节约能耗等优势,因此在热处理、热成型、金属熔炼等诸多领域都已经取代了传统高温加热。鉴于此,国内外学者纷纷采用有限元软件对钢板进行感应加热数值模拟并开展温度场等物理量的相关研究。文献[1]通过ANSYS软件对带钢感应加热进行数值模拟,并分析电流频率和电流强度对带钢温度场分布以及加热效果的影响规律。结果表明,加热频率和电流密度越大,加热速度越快,当加热频率为2000Hz、电流密度为1.818×107A·m-2时,加热速度最快,温差最小。文献[2]利用ANSYS软件对不同电流参数条件下曲臂在感应加热过程中的温度场分布进行了数值仿真,并探究了不同电流频率和电流强度对温度场的影响,最终通过调整电流频率与电流强度使曲臂孔四周温度分布均匀,进而满足曲轴红套工艺质量的要求。文献[3]采用ANSYS 软件建立移动式电磁-热交互耦合模型,并结合多物理场耦合数值模拟方法分析了空气间隙、电流频率和钢板移动速度对船用钢板峰值温度的影响。结果表明,钢板温度沿着深度方向逐渐减小,上表面温度主要由集肤层的涡电流引起,下表面温度主要由热传导引起。文献[4]通过COMSOL Multi-Physics软件建立三维电磁-热耦合数值模型,模拟了钢轨中频感应正火加热过程,并研究了电流强度、电流频率和空气间隙对钢轨最终温度场的影响规律,结果表明增大电流密度和电流频率将使钢轨升温速度加快。文献[5]通过MSC.Marc 软件模拟42CrMo 棒材在淬火-感应回火过程的温度分布,研究了不同移动速度对棒材温度的影响,最终根据棒材所需回火温度确定了棒材的最佳移动速度。文献[6]通过ANSYS软件模拟了轧辊的感应加热过程,分析了感应器与轧辊之间的空气间隙对轧辊温度的影响。结果表明,空气间隙主要影响轧辊表面磁场强度,而对加热深度无影响。

虽然以上研究取得了一些成果,但是它们较少涉及钢板稳态时深度方向的温度变化规律,更是极少涉及稳态时不同工艺参数对深度方向温度的影响。因此,这里在前人的研究基础上,基于有限元软件Flux建立40CrMo钢板二维移动感应加热有限元模型,分析了钢板感应加热过程中的温度场分布,研究了表面以及不同深度点的温度随时间的变化规律,并探究了电流频率、电流强度、空气间隙和钢板移动速度对表面温度的影响,以及稳态时这些参数对深度方向温度的影响。

2 有限元模型的建立

2.1 磁—热有限元模型模拟设置

2.1.1 建立模型

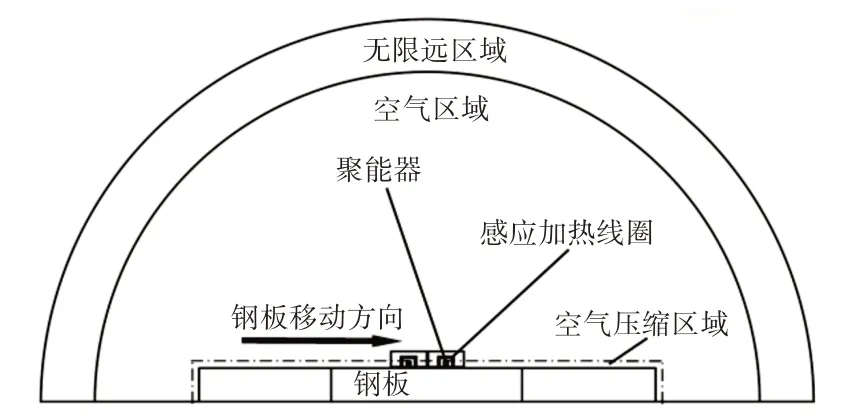

二维简化移动感应加热有限元模型,如图1所示。由图1可知,模型由钢板、空气区域、空气压缩区域、无限远区域以及两个带有聚能器的感应加热线圈组成。其中,钢板尺寸为(150×65×25)mm,空气压缩区域尺寸为(360×25.5)mm,空气区域半径为130mm,无限远区域内径为130mm、外径为150mm。恒流源为感应加热线圈提供不同强度和频率的交变电流,由麦克斯韦电磁场理论可知移动的钢板内部会产生相应的涡流,从而在钢板内部产生热量以加热工件[7-8]。

图1 二维简化移动感应加热有限元模型Fig.1 Two-Dimensional Simplified Moving Induction Heating Finite Element Model

2.1.2 网格划分

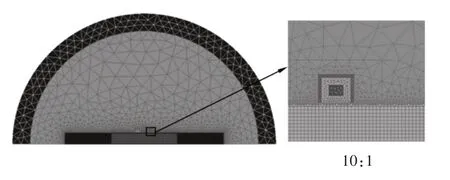

网格划分示意图,如图2所示。为提高计算准确性,钢板采用收敛性较好的结构化网格,空气压缩区域采用划分较为细密的动态移动网格,空气区域、无限远区域采用三角形网格。网格划分后共有节点53958个,线单元1696个,面单元24839个。

图2 网格划分Fig.2 Mesh Partition

2.1.3 边界条件

感应加热过程中钢板与空气热交换方式有自然对流和辐射两种,空气冷却换热系数设置为h=20W·m-2K-1,发射率设置为e=0.5,环境温度和钢板初始温度设置为20℃。

2.2 材料性能

2.2.1 磁性参数

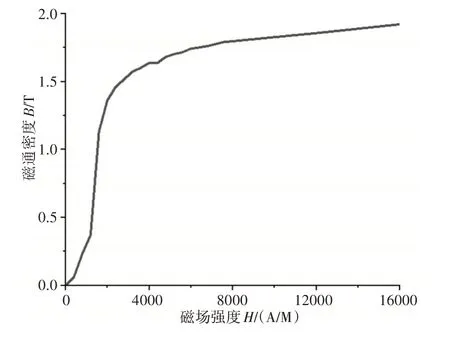

在20℃下,42CrMo钢的磁通密度B和磁场强度H的关系,如表1所示。

由于缺乏其它温度下测定的数据,这里采用带膝值a的解析磁化公式进行拟合,其具体形式为:

式中:μr0—室温下的相对磁导率;

JS0—室温下的饱和磁通密度;

a—膝值;

COEF(T)—温度相关函数,其数学表达式为:

式中:Tc—762℃,C—温度常数,为了合理简化模型计算量,这里取为40℃;T1、T2—两个中间参数[9-10]。

结合图3 中的数据可求得42CrMo 钢磁化曲线的拟合参数Js0、μr0和a分别为1.927T、857 和0.288。用相同的方法求得聚能器材料的磁化曲线的拟合参数Js0、μr0和a分别为0.4T、200和0.4。

图3 磁场强度H与磁通密度B关系Fig.3 The Relationship Between Magnetic Field Intensity H and Magnetic Flux Density B

2.2.2 电学参数

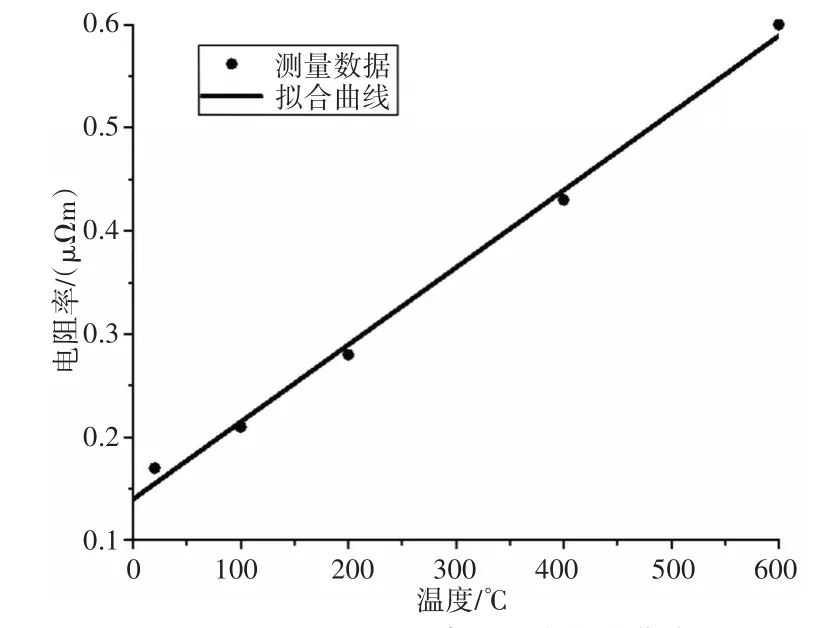

已知42CrMo钢电阻率与温度的部分数据,如图4所示。对其进行线性拟合可得电阻率与温度关系为ρ=0.19×10-6×(1+3.94×10-3T)Ωm,此外空气电导率为0。

图4 40CrMo钢电阻率随温度变化曲线Fig.4 The Resistivity Changing Curve of 40CrMo Steel with Temperature

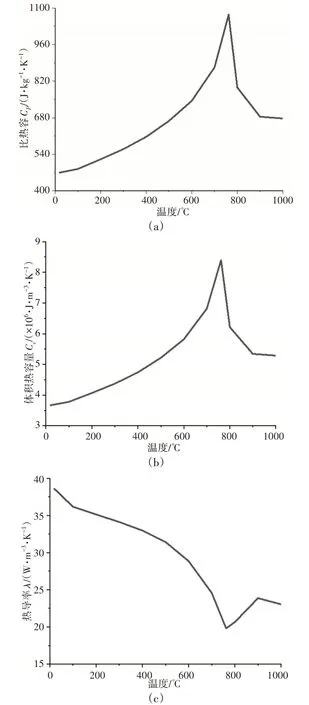

2.2.3 热学参数

42CrMo钢的比热容Cp、体积热容量Cv和热导率λ随温度变化情况,如图5所示。

图5 42CrMo钢比热容、体积热容量和热导率随温度变化曲线Fig.5 The Specific Heat Capacity,Volume Heat Capacity and Thermal Conductivity Changing Curve of 40CrMo Steel with Temperature

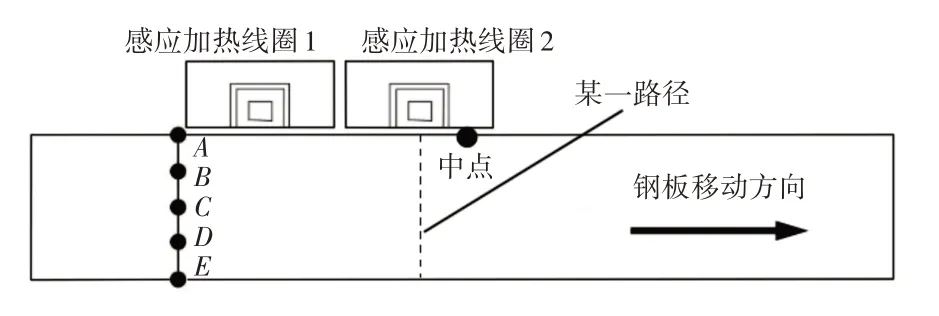

2.3 参数采集

为了研究钢板温度的变化规律,首先在深度方向等间距设置的A-E五个点,而后在深度方向设置一条位于感应加热线圈2正下方的路径,如图6所示。

图6 钢板温度采集位置Fig.6 Positions of Steel Plate Temperature Acquisition

3 结果和讨论

为探究钢板温度变化规律,以电流频率f=30kHz、电流强度I=300A、空气间隙d=1mm、钢板移动速度v=5mm/s为标准参数进行数值模拟。

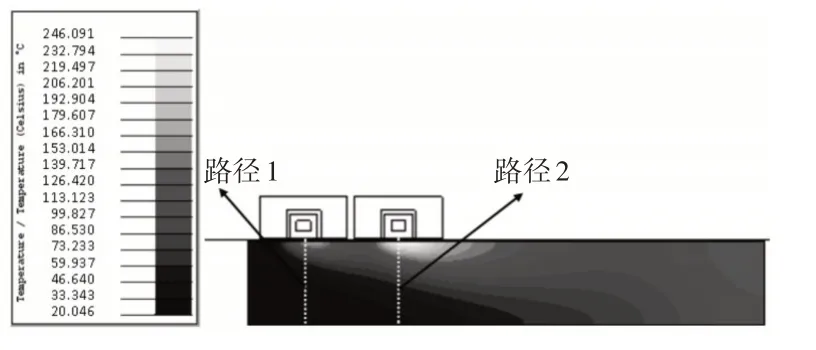

3.1 钢板瞬态温度分析

选取t=28.99s时的钢板温度为例对钢板瞬态温度进行分析,由图7可知,感应加热线圈1和2正下方的钢板表面出现半圆形高温区域且热量逐渐向下方传递,已加热区域与空气发生对流换热温度逐渐降低。此外,由于感应加热的端部效应[11],钢板端部温度明显高于周围区域。

图7 t=28.99s时钢板温度分布Fig.7 Temperature Distribution of Steel Plate at t=28.99s

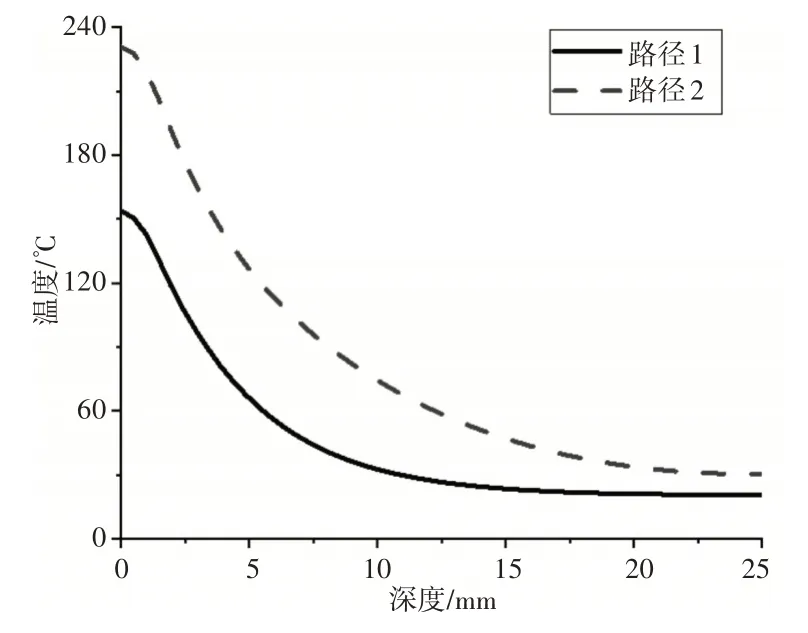

t=28.99s时路径1和路径2的温度变化曲线,如图8所示。由于钢板感应加热的趋肤效应[12],钢板表面温度最高且沿深度方向温度逐渐降低。此外,由于路径2先后经过感应加热线圈1和2的加热,而路径1只经过了线圈1的加热,故同一深度处路径1的温度始终低于路径2的温度。

图8 t=28.99s时各路径温度变化曲线Fig.8 Temperature Changing Curves of Each Path at t=28.99s

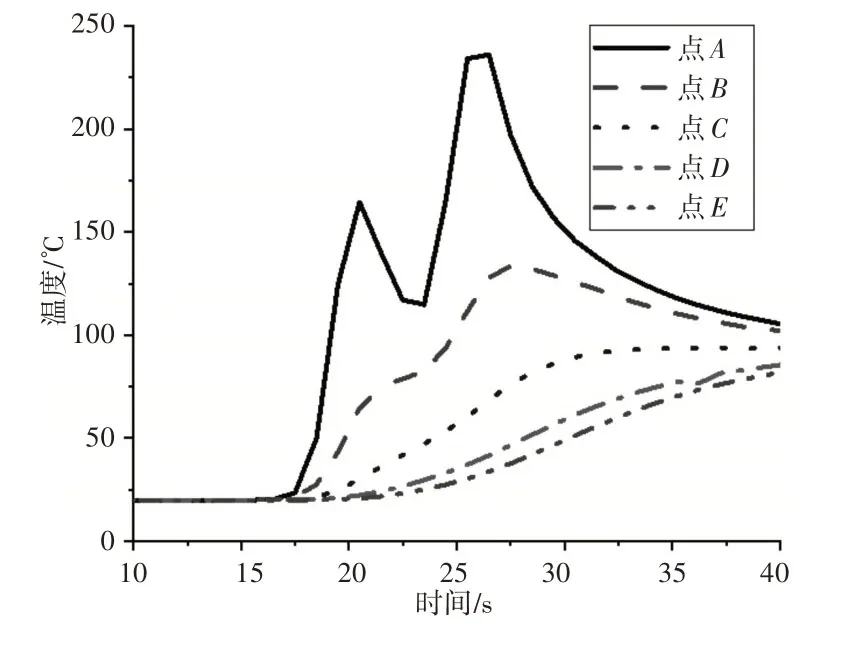

3.2 钢板不同深度处温度随时间变化规律

下面对钢板上A-E点温度进行分析以研究不同深度点温度随时间变化规律,如图9所示。由图9可知,沿深度方向各点温度逐渐降低,由于移动过程中先后经过两次加热,点A和点B的温度变化曲线具有双峰性;由于下半部分温度升高的热量来源主要为上表面的焦耳热传递,C-E点温度较低且双峰性消失。

图9 钢板A-E点温度变化曲线Fig.9 Temperature Changing Curves at A-E of Steel Plate

3.3 工艺参数对钢板温度的影响

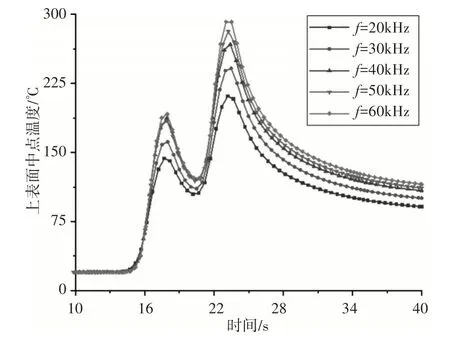

3.3.1 电流频率f对温度的影响

电流强度I=500A、空气间隙d=1mm、钢板移动速度v=5mm/s时钢板上表面中点的温度变化曲线,如图10所示。由图10可知,上表面温度随着电流频率的增大而升高,由于钢板经历两次加热,温度曲线具有双峰性且第二峰值温度明显大于第一峰值温度,峰值温度出现时间相同。此外,随着电流频率的增大,上表面峰值温度的增加幅度越来越小。例如,当电流频率从20kHz增大至30kHz时,峰值温度增大约30℃;当电流频率从50kHz增大至60kHz时,峰值温度增大约10℃。

图10 不同电流频率下上表面中点温度变化曲线Fig.10 Temperature Changing Curves of Midpoint on the Upper Surface at Different Current Frequencies

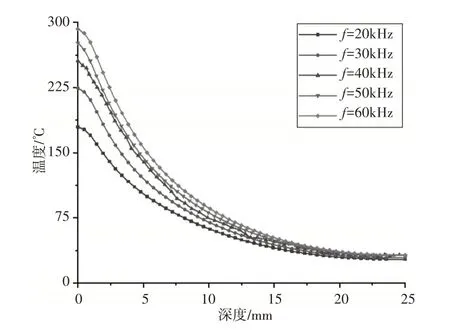

稳态时深度方向温度在不同电流频率下的变化曲线,如图11所示。由图11可知,随着电流频率的增大,在(0~20)mm深度,温度逐渐升高,其中最高温度出现至工件表面;在20mm深度以下,温度差别不大。当电流频率从20kHz增大至60kHz时,表面最高温度从180℃增大至292℃。此外,随着电流频率的增大,钢板温度的增加幅度越来越小。例如,当电流频率从20kHz增大至30kHz时,表面/最高温度增大约35℃;当电流频率从50kHz增大至60kHz时,最高温度增大约8℃。

图11 稳态时不同电流频率下深度方向温度变化曲线Fig.11 Temperature Changing Curves in Depth Direction Under Different Current Frequencies in Steady State

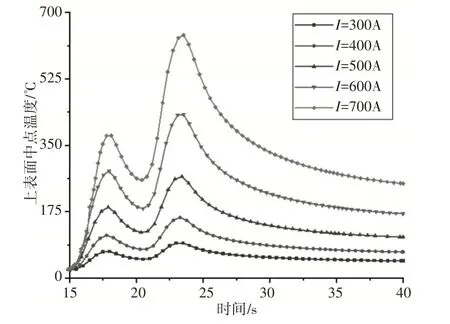

3.3.2 电流强度I对温度的影响

电流频率f=40kHz、空气间隙d=1mm、钢板移动速度v=5mm/s时钢板上表面中点的温度变化曲线,如图12所示。由图可知,上表面温度随着电流强度I的增大逐渐升高。同样,各条温度曲线具有双峰性且峰值温度出现时间相同,第二峰值温度大于第一峰值温度。此外,随着电流强度的增大,上表面峰值温度的增大越来越快。例如,当电流强度从(300~400)A 时,峰值温度增大约67℃;当电流强度从(600~700)A时,峰值温度增大约209℃。

图12 不同电流强度下上表面中点温度变化曲线Fig.12 Temperature Changing Curves of Midpoint on the Upper Surface Under Different Current Intensity

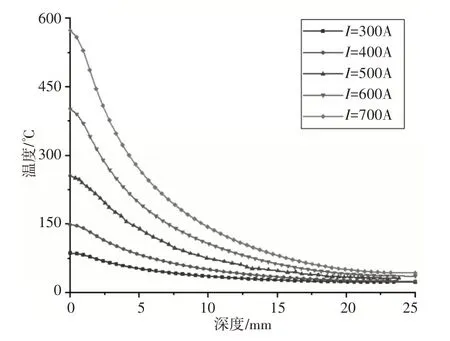

稳态时深度方向温度在不同电流强度下的变化曲线,如图13所示。由图可知,随着电流强度的增大,在(0~20)mm深度,温度逐渐升高,其中最高温度出现至工件表面;在20mm深度以下,温度差别不大。当电流强度从300A增大至700A时,表面最高温度从86℃增大至573℃。此外,随着电流强度的增大,钢板温度的增加幅度也越来越大。例如,当电流强度从300A 增大至400A时,最高温度增大约62℃;电流强度从600A增大至700A时,最高温度增大约172℃。

图13 稳态时不同电流强度下深度方向温度变化曲线Fig.13 Temperature Changing Curves in Depth Direction Under Different Current Intensifies in Steady State

3.3.3 空气间隙d对温度的影响

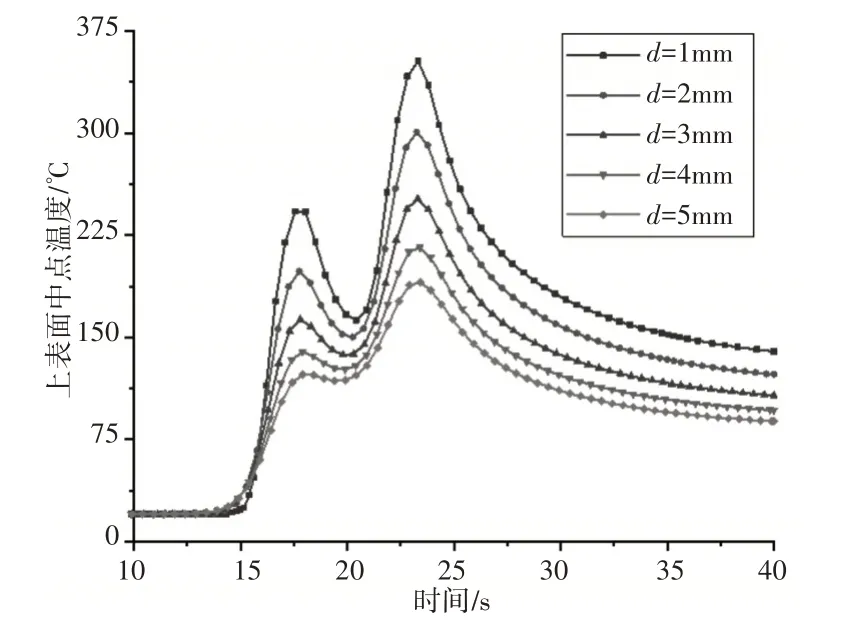

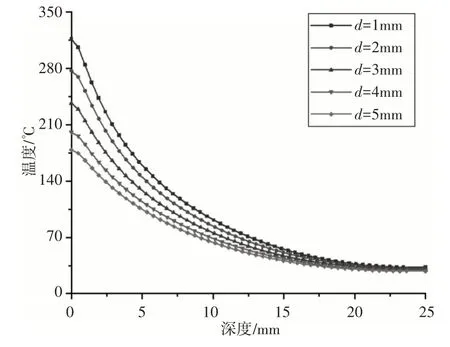

电流强度I=500A、电流频率f=40kHz、钢板移动速度v=5mm/s时的钢板上表面中点的温度变化曲线,如图14所示。由图14可知,上表面温度随着空气间隙的减小逐渐升高。同样,各条温度曲线具有双峰性且峰值温度出现时间相同。此外,随着空气间隙的增大,上表面峰值温度的下降越来越慢。例如,当空气间隙从(1~2)mm时,峰值温度下降了52℃;当空气间隙从(4~5)mm时,峰值温度下降了26℃。稳态时深度方向温度在不同空气间隙下的变化曲线,如图15所示。由图15可知,随着空气间隙的增大,在(0~20)mm深度,温度逐渐升高,其中最高温度出现至工件表面;在20mm深度以下,温度差别不大。当空气间隙从(1~5)mm时,表面最高温度从(317~179)℃。此外,随着空气间隙的增大,钢板温度的下降幅度越来越小。例如,当空气间隙从(1~2)mm时,最高温度降低约40℃;空气间隙从(4~5)mm时,最高温度降低约21℃。

图14 不同空气间隙下上表面中点温度变化曲线Fig.14 Temperature Changing Curves of Midpoint on the Upper Surface Under Different Air Gaps

图15 稳态时不同空气间隙下深度方向温度变化曲线Fig.15 Temperature Changing Curves in Depth Direction Under Different Air Gaps in Steady State

3.3.4 钢板移动速度v对温度的影响

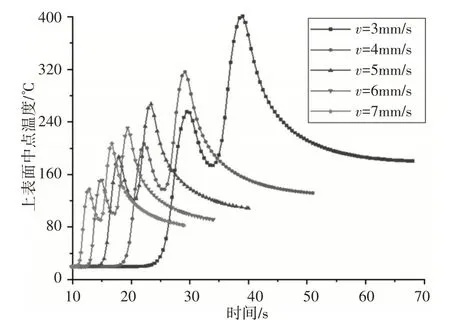

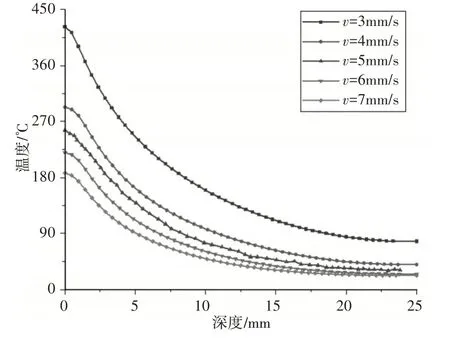

电流强度I=500A、电流频率f=40kHz、空气间隙d=1mm时的钢板上表面中点的温度变化曲线,如图16 所示。由图16 可知,随着钢板移动速度的增大,上表面峰值温度不断降低且出现的时刻不断前移。此外,随着钢板移动速度的增大,钢板上表面峰值温度的下降幅度逐渐减小。例如,当加热速度从3mm/s 增大至4mm/s时,峰值温度降低了82℃;加热速度从6mm/s增大至7mm/s时,峰值温度降低了24℃。稳态时深度方向温度在不同钢板移动速度下的变化曲线,如图17所示。由图17可知,随着钢板移动速度的增大,沿深度方向深度温度逐渐降低,其中最高温度出现至工件表面。当钢板移动速度从3mm/s增大至7mm/s时,表面最高温度从423℃降低至188℃。此外,随着钢板移动速度的增大,钢板温度的下降变得缓慢。例如,当钢板移动速度从3mm/s增大至4mm/s时,最高温度降低约125℃;钢板移动速度从6mm/s增大至7mm/s时,最高温度降低约33℃。

图16 不同钢板移动速度下上表面中点温度变化曲线Fig.16 Temperature Changing Curves of Midpoint on the Upper Surface at Different Moving Speeds of Steel Plate

图17 稳态时不同钢板移动速度下深度方向温度变化曲线Fig.17 Temperature Changing Curves in Depth Direction Under Different Moving Speeds of Steel Plate in Steady State

4 结论

这里运用有限元软件Flux 2D建立42CrMo钢板二维移动感应加热有限元模型,分析了钢板温度瞬态变化过程,研究了不同深度点温度变化规律,还探究了稳态时电流频率、电流强度、空气间隙和钢板移动速度对上表面温度以及深度方向温度的影响。主要结论如下:(1)钢板上表面温度最高且双峰性最明显,随着深度的增加,温度逐渐降低,双峰性也逐渐变得不明显甚至消失。(2)影响钢板上表面峰值温度的主要参数是电流强度和电流频率。钢板上表面峰值温度随着电流强度、电流频率的增加而升高;随着移动速度、空气间隙的增加而降低。(3)对钢板下半部分温度影响程度大小依次是钢板移动速度、电流强度、电流频率与空气间隙。