供油量对全陶瓷轴承振动和温升的影响

吴玉厚,位 华,包志刚,郭建成

(1.沈阳建筑大学高档石材数控加工装备与技术国家地方联合工程实验室,辽宁 沈阳 110168;2.沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

1 引言

在一些机械装置中,滚动轴承通常被认为是最普遍使用的运动零件,合适的润滑方式才能够确保轴承的正常工作。影响滚动轴承服役年限和性能的主要影响因素包括:轴承材料、结构形式、制造精度、预紧力、工作温度、润滑条件等。其中,在这些影响因素里面,轴承正常工作和运行的一个基本前提就是具备良好的润滑性能,同时高速传动轴承振荡特性对于高速传动具有非常重要的意义。

然而,多数研究集中在润滑油粘度[1]、预紧力[2]、载荷[3]等对混合陶瓷轴承的振动性能的影响,对于润滑油供油量对全陶瓷轴承的影响机理研究甚少。

文献[4]研究发现,存在一个最佳的供油量能够让特定工况下的轴承达到最佳的润滑状态。文献[5]研究发现相对于轴向载荷而言,润滑油膜才是限制轴承高速运转的主要因素。

这里作者采用实验的方法系统地探究了不同供油量下氮化硅全陶瓷深沟球轴承的振动温升性能,通过控制变量实验探究全陶瓷轴承在干摩擦、湿润滑及持续供油润滑条件下的振动温升性能,并对实验结果进行了分析研究。

2 理论计算

2.1 接触应力及变形计算

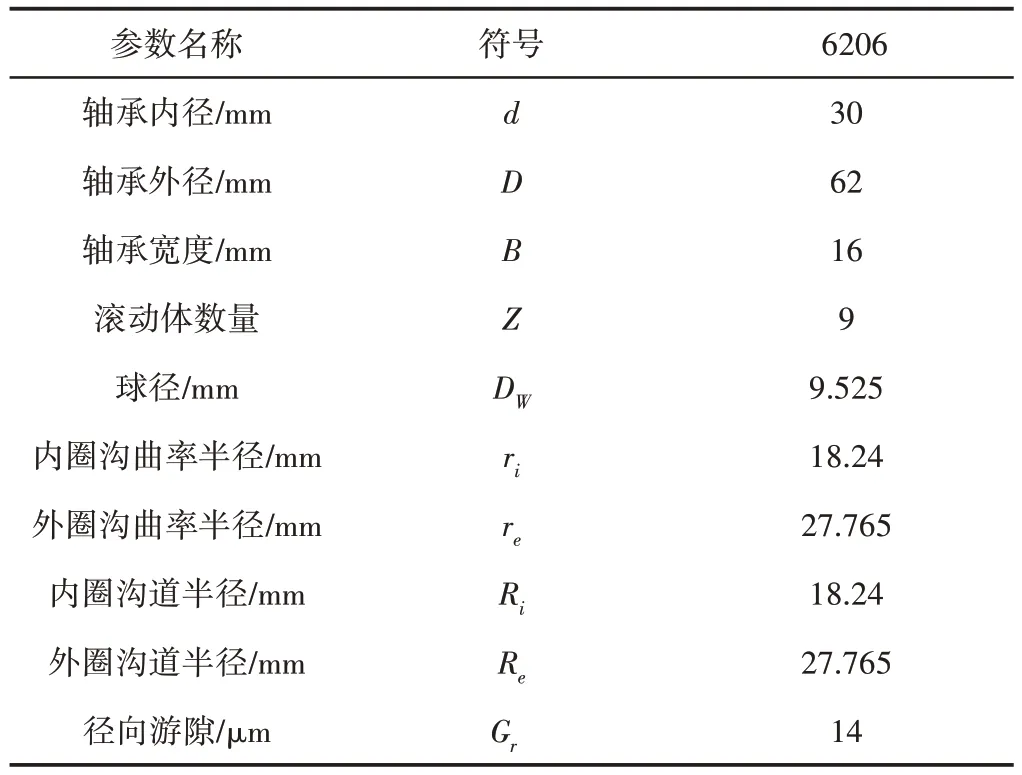

滚动轴承在进行分析计算时,首先需要分析轴承所受的接触应力以及发生的变形,如果需要对轴承进行内载荷分布、刚度、润滑、摩擦、振动以及轴承寿命等方面的分析,都必须首先计算接触应力和变形[6]。目前主要方法是根据赫兹接触理论[7]进行计算。这里以6206深沟球轴承为例进行分析,其结构参数,如表1所示。

表1 6206轴承结构参数Tab.1 6206 Bearing Structure Parameters

1881年Hertz 关于两个光滑弹性体的接触应力和变形问题进行了研究。Hertz在处理该问题时做出如下几点假设:

(1)相互接触的两个物体间不会发生刚性运动;

(2)接触物体的变形是弹性变形;

(3)应力、应变关系取线性;

(4)接触表面充分光滑;

(5)不考虑动摩擦影响。

如果对滚动轴承施加纯轴向载荷,那么可以假设认为,轴向载荷由所有滚动体平均承担。此时,滚动体的接触载荷和法向接触变形分别为:

式中:Fa—中心轴向载荷;Z—滚动体个数;α—工作接触角;α0—原始接触角;OiOe—内外沟曲率中心距。

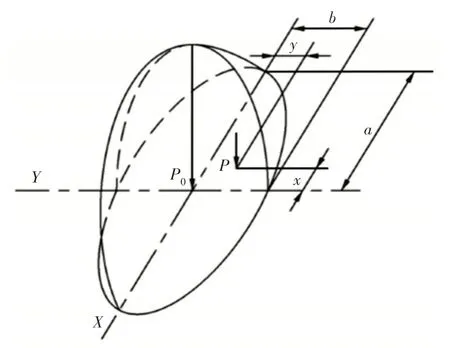

轴承在没有施加中心轴向载荷时,接触形式为点接触,如果假设认定凸面曲率为正,凹面曲率为负,那么根据赫兹接触理论可知,施加载荷后的滚动轴承,它的接触区域一般情况下应该是椭圆形,其接触应力的分布应为半椭球状,如图1所示。

图1 接触区域应力分布Fig.1 Stress Distribution in the Contact Area

接触椭圆的长半轴a和短半轴b以及弹性趋近量δ的计算式为:

最大滚动体负载公式:

长半轴:

短半轴:

弹性变形:

接触面中心最大压应力:

式中:na、nb、nδ—与接触点主曲率差函数F(ρ)有关的系数。

式中:η—两物体的综合弹性常数;ρ11、ρ12、ρ21、ρ22—接触物体的主曲率。

式中:E1、E2、μ1、μ2—两材料的弹性模量和泊松比;

Q—滚动体和沟道之间所受载荷(N);

Σρ—接触点的主曲率和函数。

2.2 润滑油量判定方法

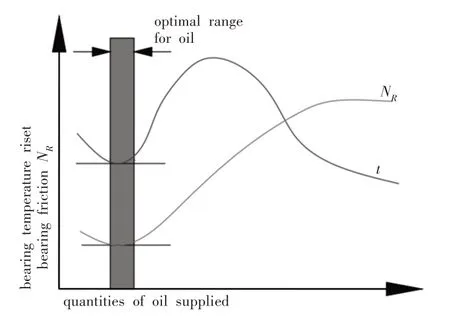

SKF公司给出的关于轴承的供油量和温升与摩擦力矩的关系,如图2所示。从这个图中能够得出以下论断:随着供油量的继续增大,轴承的温升会呈现出一个先减小后增大最后减小的趋向。在图中可以看到,存在一个最佳的供油量可以使温升和摩擦力矩达到最低的状态,如果高于这个供油量范围,温升和摩擦力矩就会增加,原因是供油量过多导致轴承产生较多的搅油温升,尽管持续增加供油量,通过润滑油的流动带走热量也可以达到冷却目标,但这样会使轴承产生更多的能耗,因此供油量不是越多越好。

图2 轴承供油量与温升及摩擦力矩的关系Fig.2 The Relationship between Bearing Oil Supply and Temperature Rise and Friction Torque

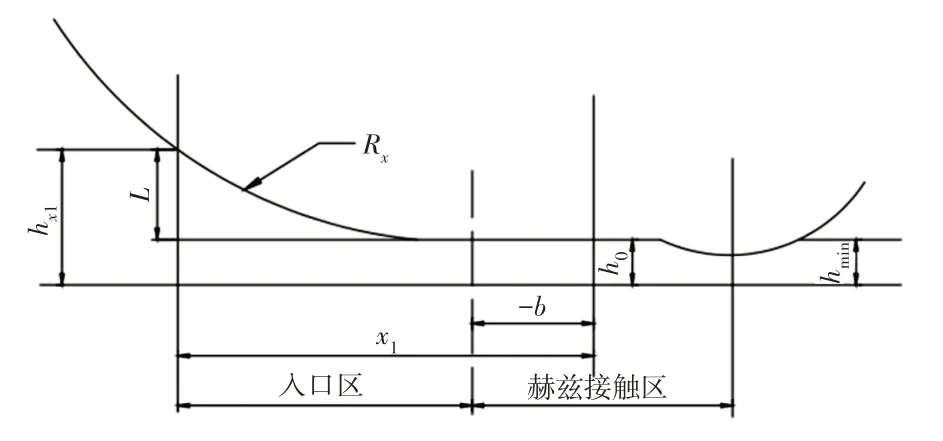

对于滚动轴承润滑状况的判定,其判别依据是通入的润滑油量进入接触区域时是否形成完整的弹性流体动压润滑油膜。接触区域的润滑油量是否充足且能够形成完整的弹性流体动压润滑油膜可以通过计算接触区的入口位置[8]来分析计算。在工况是非高温的条件下,轴承润滑仅仅需要少量的润滑剂,并采用机械密封形式以后持续润滑便可达到所需要求,并且这种轴承可以平稳运行很长时间。假定润滑油或者润滑脂注入轴承过量时,会导致轴承“过热”和“烧伤”状况的产生。乏油润滑的临界点是:轴承正常运转过程中,在轴承接触区润滑油或润滑脂的油量是否能保障形成完好的弹流润滑油膜。如果轴承接触区的油量大于乏油润滑临界点的油量,便能够认为轴承接触区就不会出现乏油润滑状况。文献[9]求出了式(11)来计算量纲一化入口的边界位置。

式中:m*—量纲一化入口的边界位置;

X1—入口边界所在的位置。

图3 接触区润滑油膜示意图Fig.3 Schematic Diagram of Lubricating Oil Film in Contact Area

当 |x|>|x1|时,接触区为裕油润滑,当 |x|<|x1|时为乏油润滑状态,x越小,则接触区域乏油程度越为明显。因此,要得出轴承接触区润滑油的油量就必须计算出在x1处的油膜厚度。

由上图的几何关系可得:

将式(11)~式(13)代入式(14)得出:

注入轴承的润滑油的油量必须保证能够完整的不间断的形成润滑油膜,压力的极大值则是在赫兹接触中心处,参照接触中心的数据,相应的接触处单位宽度上的体积流量[10]为:

轴承接触区所需的油量在单位接触宽度上的值为:

由轴承接触区单位接触宽度所需要的润滑油量和单位宽度上的供油量可判定轴承是否处于乏油润滑状态。

3 实验部分

3.1 实验设备及流程

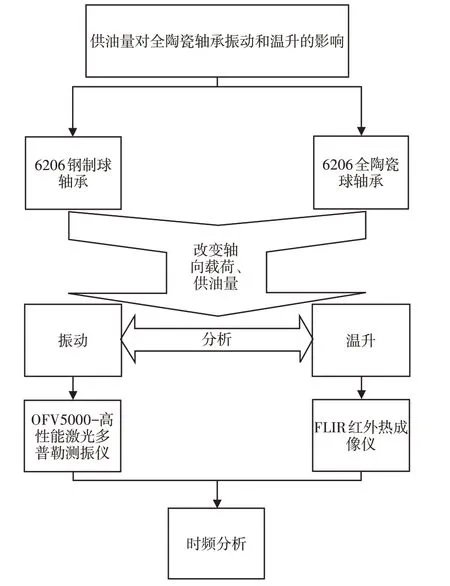

实验流程图,如图4所示。实验设备图,如图5所示。

图4 实验流程图Fig.4 Experimental Flowchart

图5 实验设备图Fig.5 Experimental Equipment Diagram

3.2 实验方法

采用控制变量实验,在干摩擦、湿润滑、持续供油润滑(供油量为2.1429ml/min和0.857ml/min)条件下改变轴向载荷,进行氮化硅全陶瓷深沟球轴承的振动和温升实验研究。本次实验中所使用的电机主轴转速为1800r/min,实验力分别为50N、100N、150N和200N。其中,湿润滑条件下是向轴承中滴入0.5ml的32号发动机润滑油;持续供油润滑条件是将用于润滑的32号发动机润滑油以每分钟0.857ml和2.1429ml的速率加到摩擦副的接触面上。

3.3 控制变量实验设计

按照上述实验方法进行2组控制变量实验,分别为改变轴向载荷分别为50N、100N、150N 和200N,测试在干摩擦、供油量为2.1429ml/min条件下6206全陶瓷深沟球轴承和6206钢制深沟球轴承的振动和温升变化趋势;固定轴向载荷为100N和150N,改变润滑条件分别为干摩擦、湿润滑、持续供油润滑,测试不同供油量对6206全陶瓷深沟球轴承和6206钢制深沟球轴承的振动和温升的影响趋势。

4 结果与讨论

4.1 轴向载荷对轴承振动的影响

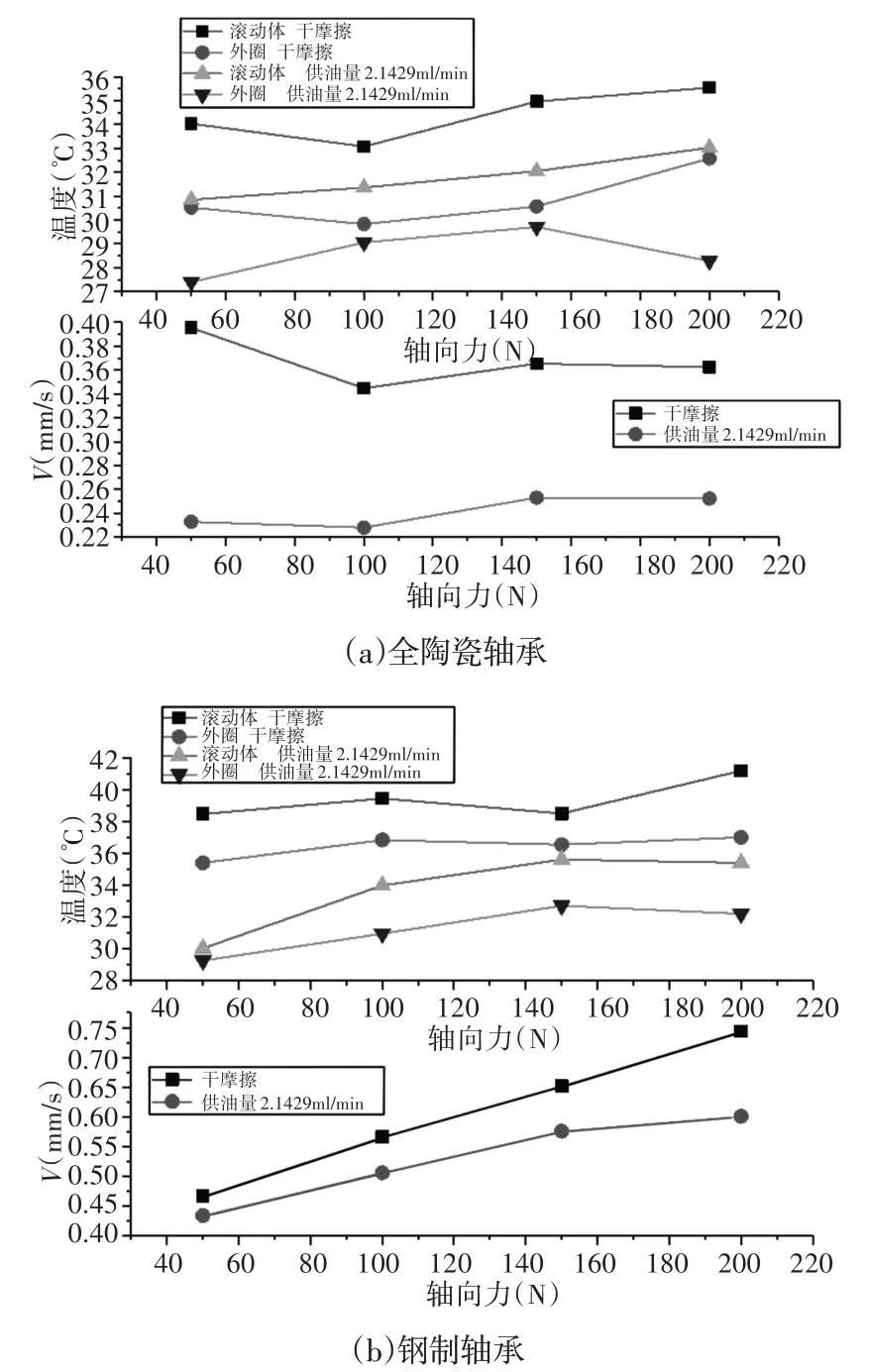

不同载荷下氮化硅全陶瓷轴承和钢制轴承振动速度的变化情况,如图6所示。

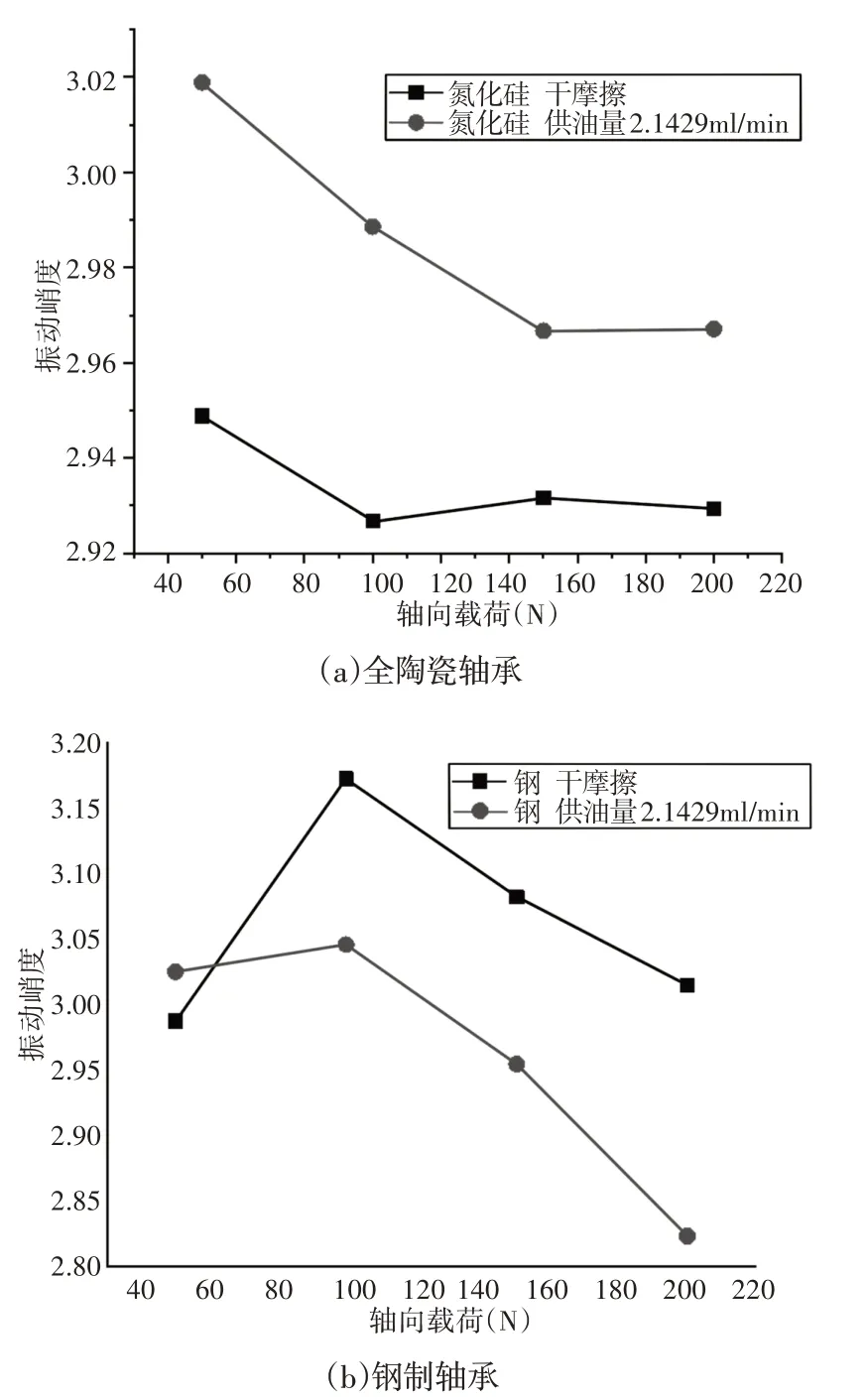

图6 不同载荷下6206轴承的振动速度及温升变化Fig.6 Vibration Speed and Temperature Rise of 6206 Bearing under Different Loads

氮化硅全陶瓷深沟球轴承在干摩擦及持续供油条件下的振动速度均随轴向载荷的增加呈现出先下降后上升的U形曲线,钢制深沟球轴承在干摩擦及持续供油条件下的振动速度均随轴向载荷的增加呈现出持续上升的趋势,较小的轴向载荷和过大的轴向载荷均会导致轴承的振动速度升高。当持续供油量为2.1429ml/min时,轴向载荷对氮化硅全陶瓷深沟球轴承的振动速度影响较小。随着润滑油的添加,相同轴向载荷下的钢制轴承振动速度大于氮化硅全陶瓷轴承,并且速度差值逐渐增大。氮化硅全陶瓷深沟球轴承相对于钢制深沟球轴承在振动速度方面具有卓越的优异性,并且随着轴向载荷的增加,全陶瓷轴承振动速度变化幅度要小于钢制轴承。不同载荷下氮化硅全陶瓷轴承和钢制轴承振动信号的峭度变化情况,如图7所示。可以发现,随着轴向载荷的增加,氮化硅全陶瓷轴承干摩擦和持续供油条件下振动信号均呈现出先减小后增大的趋势,在较小的轴向载荷即50N时,氮化硅全陶瓷轴承干摩擦和持续供油条件下振动信号的峭度均明显增大,意味着这种情况下出现了高幅值的振动信号,氮化硅全陶瓷轴承干摩擦和持续供油条件分别在轴向载荷为100N和150N时振动信号的峭度变化最小,表明此时的振动信号最为平稳。随着轴向载荷的增加,钢轴承干摩擦和持续供油条件下振动信号均呈现出先增大后减小的趋势,并且均在轴向载荷为100N时振动信号的峭度变化最大,表明在此时出现了高幅值的振动信号,在较大的轴向载荷时,虽然轴承的振动值较大,但振动信号的峭度变化较小。钢制轴承在干摩擦、较小的轴向载荷工况下振动信号的峭度明显大于陶瓷轴承。

图7 不同载荷下6206轴承的振动峭度Fig.7 Vibration Kurtosis of 6206 Bearing under Different Loads

4.2 轴向载荷对轴承温升的影响

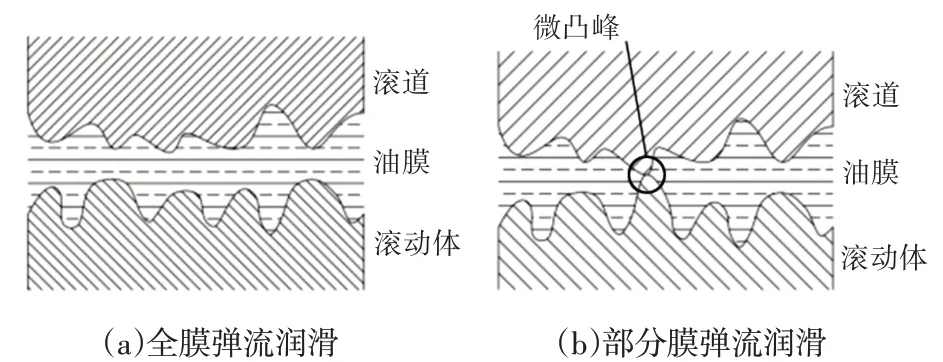

不同载荷下氮化硅全陶瓷轴承温升变化情况,如图6(a)所示。氮化硅全陶瓷深沟球轴承滚动体和外圈在干摩擦条件下的温升均随轴向载荷的增长显示先下降后上升的趋势。在轴向载荷达到100N之前,温升逐渐降低,主要是因为轴向载荷的增加增加了摩擦副之间的微凸点并且干摩擦下的摩擦副的实际接触面积增大,摩擦产生的热量会使氮化硅表面上形成熔融态的薄膜,这层熔融膜使得摩擦副间摩擦系数降低,摩擦热减少;在100N之后,随着轴向载荷进一步增大,摩擦副两表面间微凸峰间接触的数量和面积均增大,致使大量的热量堆积,还存在一些因摩擦产生的掉落的磨屑,摩擦副间的环境变得更加恶劣,因此导致温升增大。持续供油条件下,氮化硅全陶瓷深沟球轴承滚动体呈现出持续上升的趋向,且温升始终低于干摩擦条件下的滚动体温升,外圈呈现出先回升后下降的趋向,由于润滑油的润滑作用以及流动时带走一部分热量,使得氮化硅全陶瓷深沟球轴承外圈在持续供油条件下的温升低于干摩擦条件。随着中心轴向载荷的增加,氮化硅的弹性变形增大,弹流润滑效应逐渐发生。随着摩擦副间微点接触数和接触面积的增加,可在接触面上获得更多的润滑。润滑介质足以形成连续的润滑油膜,然后将摩擦副分开,但过多的润滑油膜使得摩擦热逐渐增加,导致持续供油条件下滚动体的温升呈上升趋势。根据滚动体与滚道接触区域的润滑油膜能否完全隔开滚动体与滚道,轴承的润滑状态可以分为全膜弹流润滑和部分膜弹流润滑[11],其微观润滑状态,如图8所示。

图8 轴承润滑状态与微观接触模型Fig.8 Bearing Lubrication State and Micro-Contact Model

钢制轴承钢制温升变化情况,如图6(b)所示。深沟球轴承滚动体和外圈在干摩擦条件下的温升随轴向载荷的增加均呈现出先上升后下降再上升的波动趋势,在中心轴向载荷抵达100N之前,温度的逐渐升高主要是由于轴向载荷的增加,这增加了摩擦副之间的微型凸点的实际接触面积,从而导致了摩擦热的增加。在(100~150)N之间,温升呈下降趋势,原因是随着轴向载荷的进一步增加,摩擦副的两个表面之间的接触峰点的数量和大小也增加。在干摩擦条件下产生的摩擦热使钢轴承摩擦副的接触表面形成熔融膜成为可能,这层熔融膜降低了接触表面的摩擦系数并降低了摩擦热。(150~200)N时,滚动体温升呈现出上升的趋势是因为随着载荷的增加,摩擦对的两个微峰的数量和接触面积持续增加,并存在有大量摩擦热以及因摩擦而掉落的磨屑。持续供油条件下,钢制深沟球轴承滚动体与外圈均呈现出先上升后下降的趋势。滚动体与外圈在150N之前温升持续升高,原因是随着载荷的增大,钢的弹性变形也随之增大,但是摩擦副之间形成的润滑油膜的负载能力不足以支持载荷的增加,使得润滑油膜逐渐破裂,随着载荷的增加,摩擦副之间的实际接触面积和微型凸点数量增加,导致滚动体和外圈的温升逐渐上升,150N以后滚动体和外圈温升下降是因为随着载荷的增加,在力的作用下导致钢轴承的弹性变形也随之增大,产生弹流润滑效应。摩擦副接触面积的增加使得接触面之间可以获得更多的润滑介质,进而形成足以使摩擦副完全分离的连续润滑油膜,致使滚动体和外圈温升下降。而且润滑油的润滑作用以及流动时带走一部分热量,使得钢制深沟球轴承滚动体和外圈在持续供油条件下的温升低于干摩擦条件。

4.3 供油量对轴承振动的影响

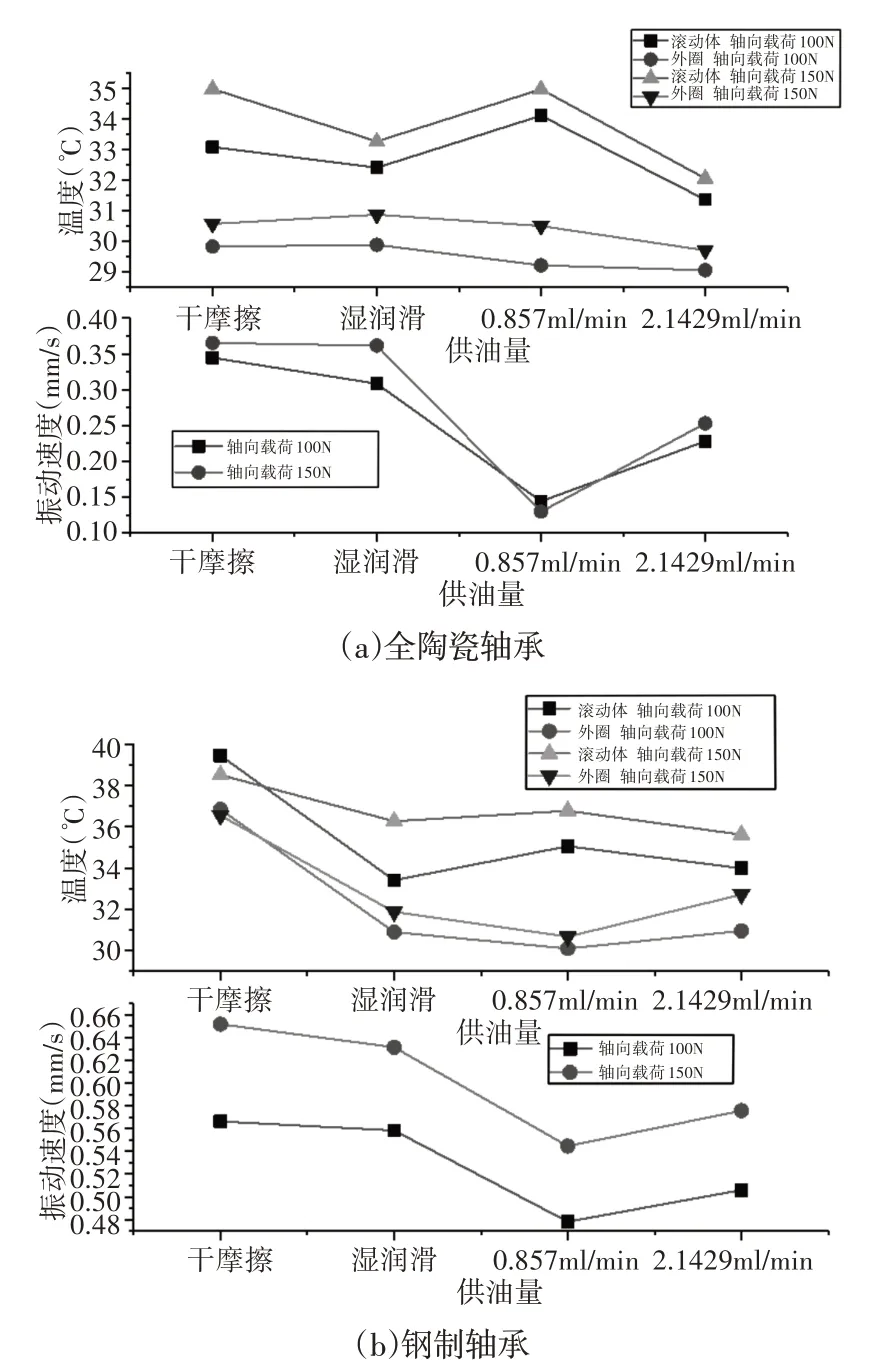

载荷为100N和150N时,不同供油量条件下氮化硅全陶瓷深沟球轴承和钢制深沟球轴承的振动速度的对比情况,如图9所示。100N和150N时氮化硅全陶瓷深沟球轴承和钢制深沟球轴承在干摩擦、湿润滑及0.857ml/min和2.1429ml/min持续供油条件下的振动速度均呈现出先下降后上升的U形曲线。可以看出,氮化硅全陶瓷深沟球轴承和钢制深沟球轴承在不同润滑条件下的振动速度是一致的,均为0.857ml/min<2.1429ml/min<湿润滑<干摩擦。

图9 不同供油量下6206轴承的振动速度及温升变化Fig.9 Vibration Speed and Temperature Rise of 6206 Bearing under Different Oil Supply Conditions

4.4 供油量对轴承温升的影响

氮化硅全陶瓷轴承和钢制深沟球轴承在不同供油量润滑下的温升情况,如图9所示。对比图2能够看出,轴承温度随供油量的波动合乎图2的理论分析,即存在一个最佳供油量使轴承的温度达到最低。在轴向载荷为100N和150N条件下,当供油量为零时,轴承的温升很大,说明此时滚动体在内外套圈接触表面上无法形成完整的弹流润滑膜,并且接触摩擦颇为严重,最终导致轴承接触部位的温升较高;当供油量持续增加时,全陶瓷轴承和钢制轴承滚动体的温升表现是一致的,均随润滑油供油量增大呈现出先下降后回升再下降的趋向,全陶瓷轴承外圈的实验温升随润滑油供油量增大呈现出先上升后下降的趋向,钢制轴承外圈的实验温升随润滑油供油量增大呈现出先下降后上升的趋势。这是因为,当供油量继续增加时,轴承内部将逐渐变为过量润滑的状态,而轴承的内,外滚道上的过量润滑油会在轴承的高速旋转速下产生大量热量。并且随着供油量的持续增加这种现象会逐步加剧,因此造成滚动体的温度高于外圈的温度,温度的升高也将直接引起诸如润滑油的粘度之类的物理性质的变化,从而导致弹性流体润滑油膜的变薄,因此滚动元件和外圈的温度升高增加。随着供油量的不断增加,流动的润滑油带走了轴承中的大部分热量,因此滚动体温升又呈现出下降的趋势。

5 结论

(1)干摩擦工况下,氮化硅全陶瓷深沟球轴承的振动及温升波动均小于钢制轴承,这表明氮化硅全陶瓷深沟球轴承相比于钢制轴承在极端工况下具有更优异的性能。(2)供油量对全陶瓷深沟球轴承振动及温升的影响程度随轴向载荷的增大而减小,即适用的润滑油供油量范围随转速的增大而增大。(3)轴向载荷为50N时,陶瓷轴承与钢制轴承在干摩擦条件下性能差别不大。然而,随着轴向载荷增加,润滑后的陶瓷轴承表现出更优越的性能,适用的润滑油供油量范围也较钢制轴承更广。