组合加固技术在综合管廊下穿大断面箱涵结构中的加固效果分析*

刘 强,骆发江,田 勇,孟 锦,张 波,黄松松,陈生杰

(中建三局集团有限公司,陕西 西安 710000)

0 引言

地下结构施工过程中,对既有地下建筑结构的保护已成为地下结构施工的重要内容。如何将既有建筑的变形控制到毫米级别是决定地下结构施工能否成功的重要技术难点。

本文结合西安市科技二路管廊项目,以下穿大断面地下皂河箱涵结构顶管施工为依托,采用组合加固技术,保护既有箱涵结构;利用MIDAS-GTS有限元分析软件对大断面矩形顶管下穿既有排水箱涵进行数值模拟分析,对未采用组合加固措施和采用组合加固措施后的两种工况进行对比分析,以此来研究该技术在河道土层中的加固效果及适用性,收集施工参数及监测数据,为类似工程提供参考依据。

1 工程概况

1.1 项目概况

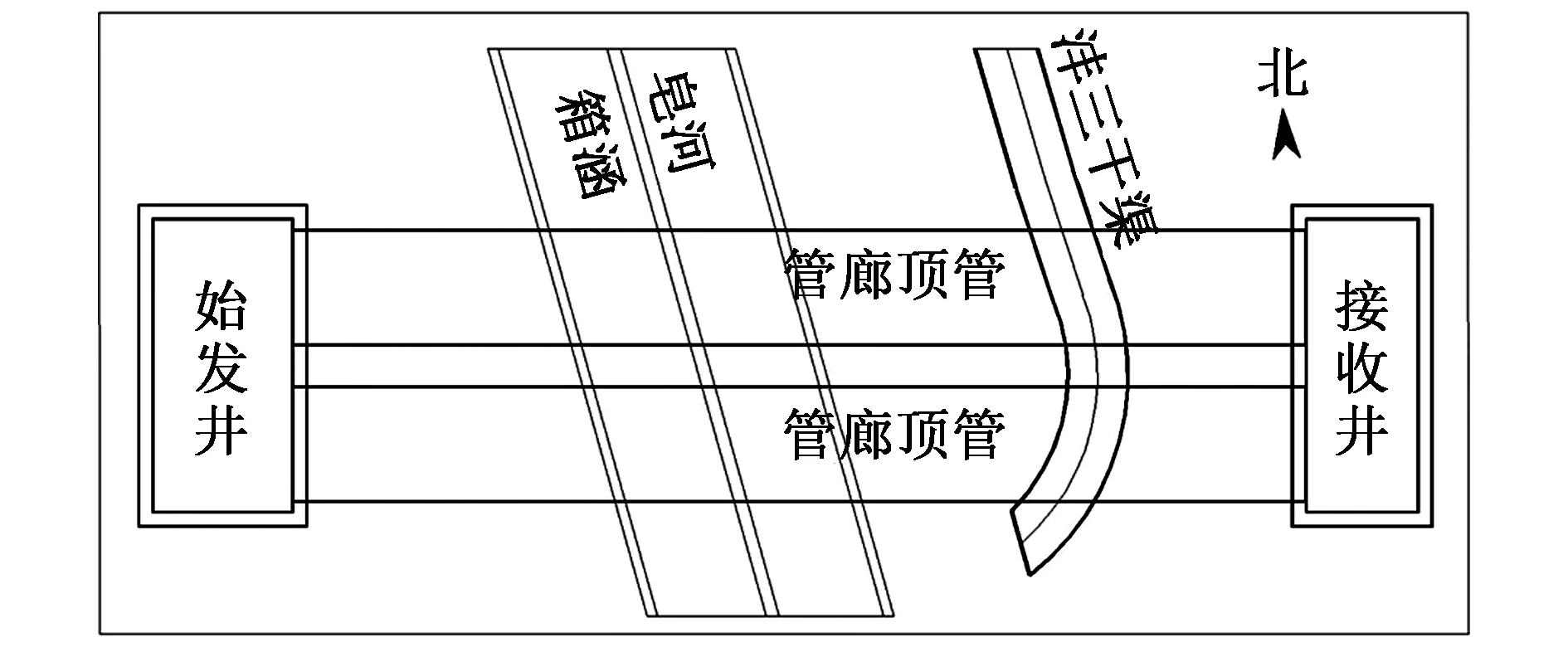

西安市科技二路综合管廊西起西三环,东至丈八北路,总长度2 620m。管廊为四舱矩形结构,与皂河、沣三干渠存在交叉,如图1所示。皂河为西安城市雨水排放的主要河体,结构形式为大断面暗涵,沣三干渠是向汉城湖供水的主要渠道。为不影响两条河道的正常使用,综合管廊需下穿皂河及沣三干渠,下穿段管廊顶部覆土约12.5m,管廊距皂河箱涵底板约3m,距离沣三干渠底约9m。皂河箱涵净截面尺寸为2m×7.5m×5.7m,截面总宽17m。

图1 综合管廊下穿皂河箱涵平面Fig.1 Plan of utility tunnel crossing Zaohe River box culvert

管廊若采取明挖施工方案,需另行征地修建导流明渠,城市防洪风险大,综合考虑采用土压平衡矩形顶管施工方案。为降低顶管施工对皂河箱涵结构的影响,需在施工前对皂河箱涵周边土体进行预加固;经过多次深化设计论证,决定采用水平和竖向组合加固技术。

1.2 工程地质条件

场地地层主要为:①素填土、②1黄土状粉质黏土、②2中细砂、③黄土、④古土壤、⑤1粉质黏土、⑤中粗砂。其中②1黄土状粉质黏土、③黄土、④古土壤、⑤1粉质黏土层层位均匀稳定,多呈可塑~硬塑状态。场地顶管②1黄土状粉质黏土湿陷性等级为I 级非自重(轻微),场地地下水位埋深14.8~20.5m。

2 加固设计方案

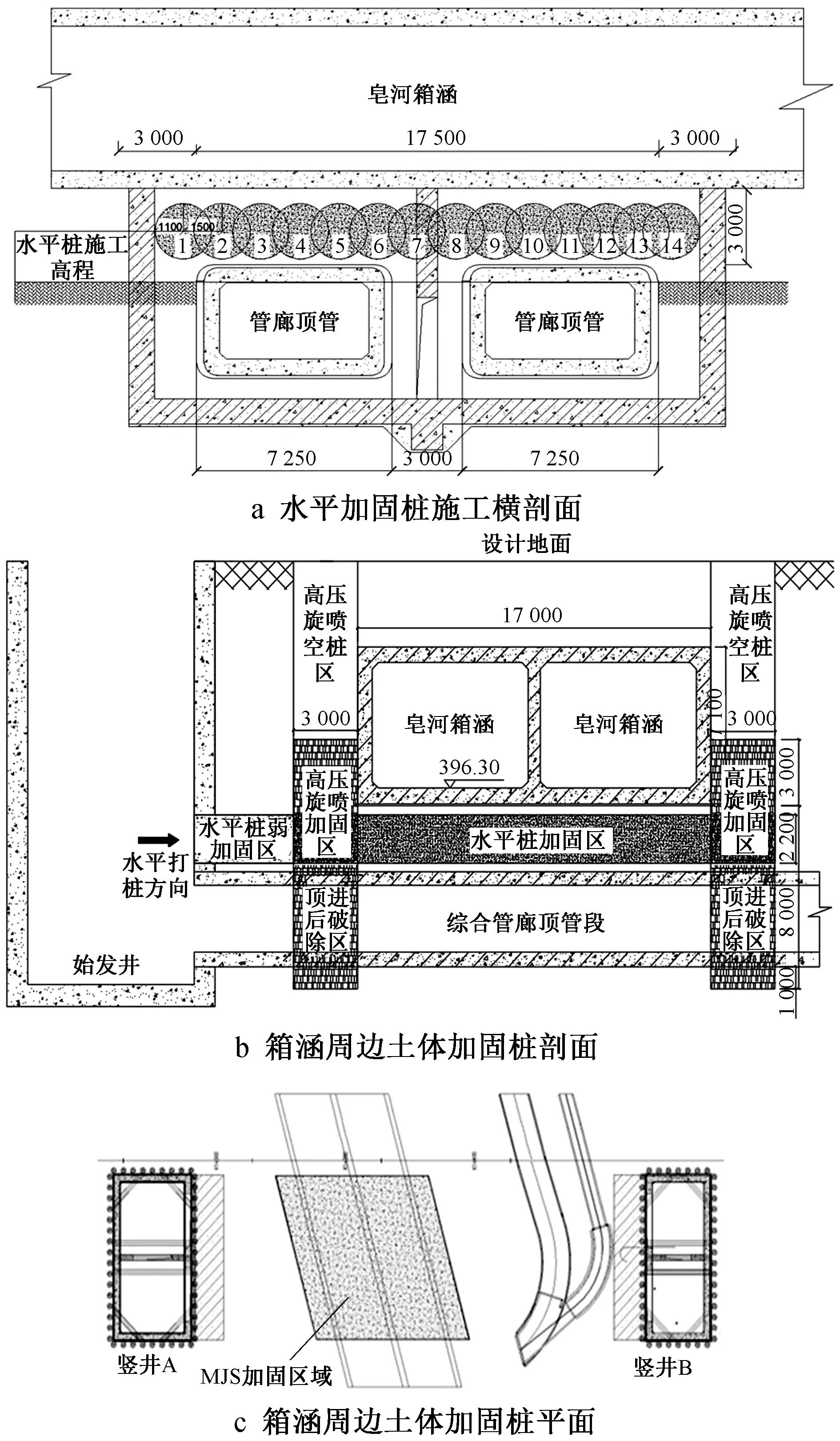

皂河箱涵和顶管之间净间距约为3m,加固设计的基本思路是加固两者之间的3m土体和皂河箱涵两侧的土体,形成一个有一定强度(非高强度体)的U形加固体,当顶管施工出现土压力不平衡时,可避免箱涵出现大幅沉降、隆起或水平变形,同时抵抗在顶管水平推力下皂河箱涵所受水平剪力。加固方案如图2所示,主要由水平加固区和竖向加固区组成。

图2 加固方案Fig.2 Reinforcement scheme

3 土体加固方案选择

1)水平MJS加固桩可从多角度进行高压喷射注浆施工,特别是其特有的排浆方式,能在保持稳定地内压力的情况下进行水平加固施工,具有对加固桩周围地层影响小、成桩质量稳定等优点。

2)传统高压喷射注浆工艺产生的多余泥浆通过土体与钻杆的间隙,自然排至地面缝隙中。这样的排浆方式往往造成地层内压力偏大,导致周围地层产生较大变形、地表隆起,影响皂河箱涵结构的稳定。同时因地层深处的排泥较困难,钻杆和高压喷射嘴周边的压力增大会导致喷射效率降低,影响加固效果及可靠性。MJS加固桩工艺通过地内压力监测和强制排浆的手段,可确保地内压力稳定,钻杆前端造孔装置上设置的排泥口,施工过程中,当钻杆端头的压力传感器测得孔内压力较高时,会通过调节泥浆排出量来控制地内压力。可大幅度减少施工对周边环境的扰动,保证成桩效果;同时通过专用排泥管,将废弃泥浆输送至地面泥浆池内,处理后运出场地,减少了对周边环境的污染,做到了绿色施工。

经过上述分析,水平向厚度约3m的土体加固采用质量可靠、对地层影响较小的MJS水平桩,φ2 200mm@1 500mm。箱涵两侧竖向土体加固采用传统性价比较高的高压旋喷桩,φ800mm@650mm。

4 施工重难点分析

1)MJS水平桩施工过程中需严格控制地内压力,避免注浆压力的逐步增加引起皂河箱涵结构变形。

2)施工过程中应密切监测土体和箱涵变形,变形值异常时,应立刻停止工作。同时根据变形监测调整地内压力控制数据。

3)应先进行MJS水平加固桩施工再进行竖向高压旋喷桩施工,确保竖向加固体的完整性。

5 组合加固施工工艺

组合加固工艺采用水平MJS加固桩和竖向高压旋喷桩组合形成的U形加固体。先施工水平MJS加固桩,后施工竖向高压旋喷桩。因顶管顶部与皂河底部间距较小,仅3m,采用水平MJS加固桩可以更好发挥其地内压力稳定、可控的优势,同时可最大程度减少对箱涵底的扰动,而竖向高压旋喷桩的应用避免了顶管与箱涵底因距离较近受顶力影响而产生水平剪力破坏。

组合加固桩的施工顺序对组合加固体的加固效果至关重要,加固施工过程中应先施工水平MJS加固桩,然后再施工竖向高压旋喷桩。先施工水平MJS加固桩是为了确保竖向高压旋喷桩的完整性,以更好抵抗在顶管水平推力下箱涵所受水平剪力,同时又因为高压旋喷桩桩径小、密度大、有效加固面积大,而MJS加固桩桩径大、咬合小(仅有700mm)且桩径受压力控制;先施工水平MJS加固桩然后施工竖向高压旋喷桩,后者在施工过程中可以有效地补充并增大MJS加固桩的加固范围;但如果先施工竖向高压旋喷桩后施工水平MJS加固桩,后者桩径受压力控制,加固过程很难弥补两者结合处及周边范围土体,也不利于竖向桩桩身完整性,使结合处加固效果大打折扣。

因此,在需要穿越的暗埋结构周围采用合理的施工顺序形成的U形加固土体质量更好,为大断面矩形顶管近距离下穿地下箱涵创造了稳定的施工条件,克服了以往顶管施工中常见的地面及地下构筑物沉降隐患,保证地下构筑物的安全稳定运行。

6 组合加固效果分析

6.1 有限元分析

6.1.1既有箱涵顶板竖向位移分析

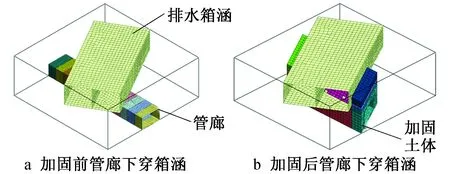

为研究顶管施工过程中,组合加固对现状皂河箱涵稳定性的影响程度,优化在管廊顶管施工过程中对既有箱涵变形的控制措施,通过建立有限元模型对比分析未采取加固措施和采取加固措施后的两种工况(见图3)。模型主要分析了组合加固箱涵周围土体后箱涵的变形情况,着重分析各工况下既有箱涵顶竖向位移、侧墙水平位移等指标,研究组合加固桩在顶管施工时对既有箱涵在加固下的效果。

图3 两种工况有限元模型Fig.3 Finite element models under two working conditions

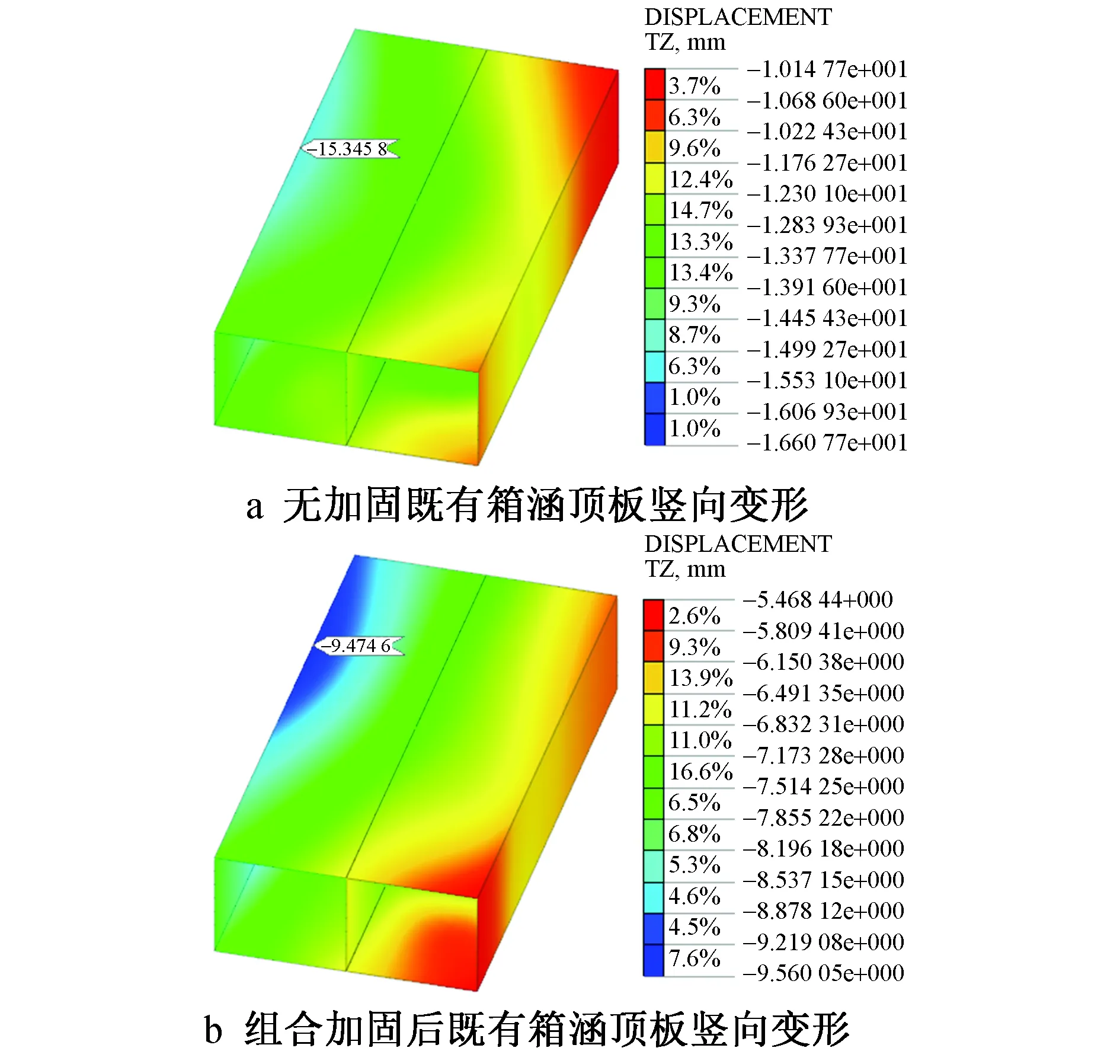

1)通过数值模拟,未采用组合加固措施与采用组合加固措施下既有皂河箱涵的顶板竖向变形云图如图4所示。大断面矩形顶管施工采用组合加固既有箱涵措施在减少既有箱涵的拱顶竖向位移,保证既有箱涵的稳定性方面具有明显的效果。

图4 竖向变形云图Fig.4 Nephogram of vertical deformation

2)未采取组合加固措施的既有箱涵,在进行大断面矩形顶管下穿施工后,位于管廊上方的影响区域,既有箱涵顶板沉降值为15mm左右,其中最大沉降值为15.35mm。采用组合加固后的既有箱涵在大断面矩形顶管施工完成后,顶板最大沉降值减少为9.47mm,与之前相比减少38.31%,对既有箱涵顶板的竖向位移控制效果良好。由此说明组合加固措施对既有箱涵顶板的竖向位移控制效果良好。

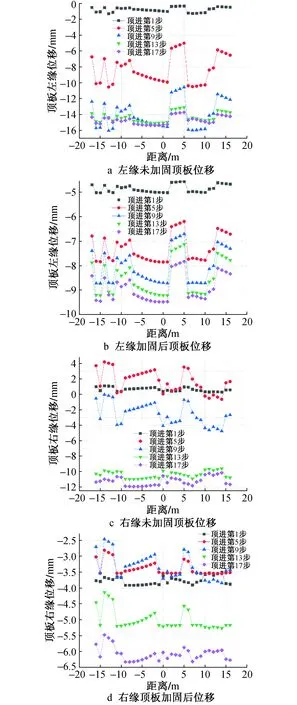

3)为深入研究组合加固既有箱涵下方土体对该既有箱涵稳定性的影响效果,选取整个模型作为研究对象,通过分析影响范围内既有箱涵顶板竖向位移变形值验证加固方法的有效性。由图4可以看出,箱涵在应力集中处的位移变化较大,故分别选取箱涵左线与右线上顶板中部位置的位移变化进行分析,相邻1m选取1个取值点研究顶板变形值,如图5所示,位移变形为正则表示箱涵顶板隆起,为负则说明箱涵顶板发生沉降。由图5可以看出,既有箱涵顶板无论是左、右缘或是从中段往两端的位移变化均不一致,这是因为下穿管廊顶进的方向与既有箱涵不垂直,所以施工步距进行到不同阶段箱涵左线与右线的沉降位移规律不相同。但箱涵顶板在加固前与加固后的位移变化趋势基本一致,加固后的位移变化最大值普遍降低。在整个施工阶段的位移变化量多为负数,说明既有箱涵在下穿顶管施工过程中的位移变化以沉降为主。

图5 不同工况下既有箱涵顶板位移Fig.5 Roof displacement under different working conditions

4)未采用组合加固时,箱涵顶板左、右缘在管廊顶进施工初期即施工步距离箱涵仍有一定距离时位移变化量均较小,顶管第1步进行时箱涵的位移变化量约为0;在采用组合加固后,即使施工步距未接近箱涵下方土体,箱涵位移变形也开始发生,如第1步顶进过程中箱涵顶板的位移变形为3.5~4mm。右缘位移变化出现了正值,说明在施工过程中箱涵右缘会出现不同程度的隆起。针对2种工况模型分析,左缘的位移最大值在未加固前为16mm,加固后位移最大值为9.5mm,降低了40.6%;右缘由12mm降低到了6.5mm,降低45.8%;既有箱涵纵向变形过大,严重时会导致箱涵出现裂缝、漏水,影响管廊顶管施工,采用组合加固后,整个箱涵拱顶的位移变化均相对减少,竖向位移变形差值减小,对箱涵的保护效果明显。

6.1.2既有箱涵水平位移分析

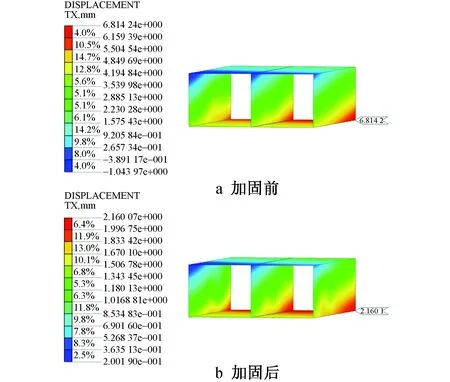

1)组合加固前既有箱涵腹板在x方向的水平变形如图6所示。因为y方向上水平位移与x方向上发生的位移变化相比很小,所以用x方向上的位移变化量作为代表分析组合加固措施对腹板的水平变化改善效果是可行的,以既有箱涵左腹板、右腹板上位移变化较大的变化路径为分析对象,其中正值表示沿着顶管顶进的方向发生变形。

图6 腹板水平位移云图Fig.6 Horizontal displacement nephogram of web

2)未采用组合加固措施的既有箱涵腹板水平变形位移值均小于7mm,其中左腹板最大水平位移值为5.94mm,右腹板的最大水平位移值为6.63mm;采用组合加固后的既有箱涵,顶管施工完成后,左腹板水平位移值减少为2.07mm,右腹板最大水平位移减少为2.17mm。既有箱涵左腹板水平位移值减少65.15%,右腹板水平位移值减少67.26%,加固效益明显提高。

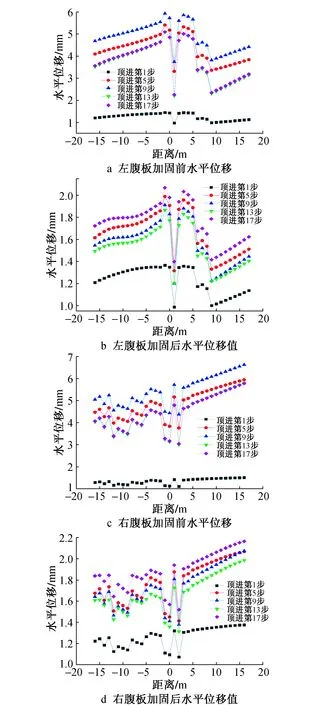

3)为深入研究组合加固措施对既有箱涵腹板水平位移的影响效果,以左、右腹板与底板相交的位置为基准线,沿箱涵纵向每隔1m选取1个测点,左、右腹板共取2条测线对既有箱涵腹板的水平位移进行分析,选取既有箱涵中点为中心,向两边扩散,如图7所示,其中正值表示沿着顶管顶进的方向发生变形。由图7可知,既有箱涵腹板水平位移变形规律基本一致,且加固措施对既有箱涵水平变形的影响较竖向变形明显增加。

图7 不同工况下腹板水平位移Fig.7 Horizontal displacement of web under different working conditions

6.2 监测结果分析

6.2.1施工监测

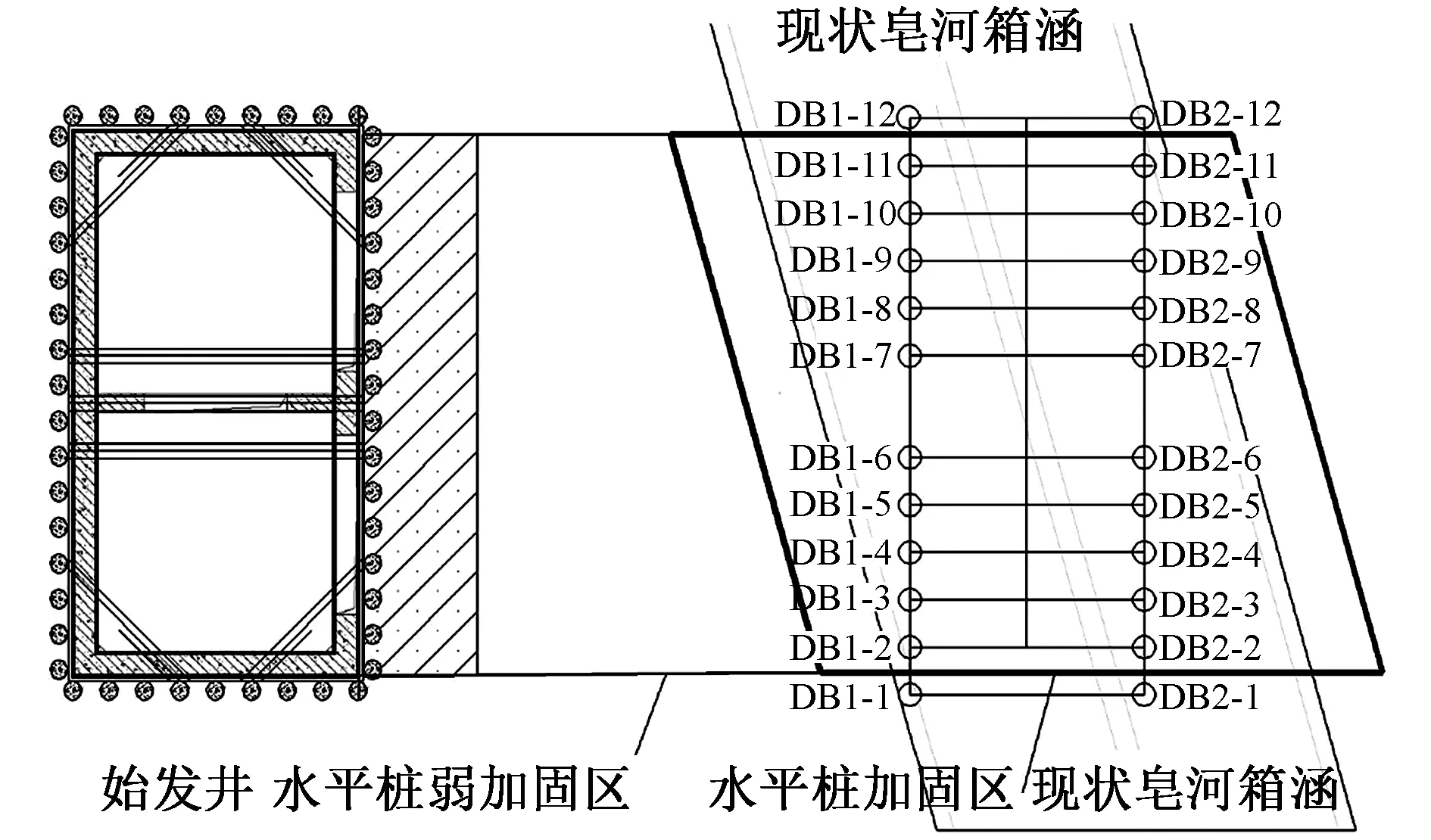

为判定组合加固在下穿施工期间的安全性及对周边环境的影响,并对可能发生的危险及环境安全隐患或事故提供及时、准确的预报,以便及时采取有效措施,避免事故发生,同时,根据监测结果验证有限元模型计算结果的正确性,以保证在正确的模型基础上对加固参数进行调整,确保施工过程的安全稳定,因此采用自动化数据采集仪器监测顶管穿越对箱涵变形的影响。监测内容为地表竖向位移,具体监测点布置如图8所示。

图8 监测点布置平面Fig.8 Layout of monitoring points

6.2.2结果分析

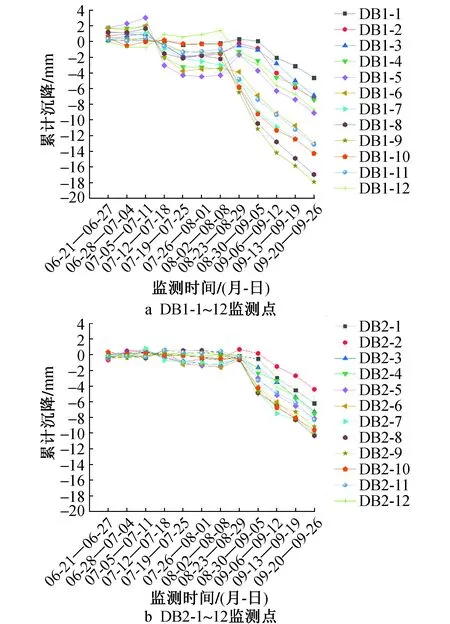

沉降监测点的实时沉降曲线如图9所示。由图9可知,随着施工的进行,各监测断面的测点都出现了不同程度的隆起,但整体趋势基本一致,在最后一周的监测地表沉降达到峰值。两条测线地表沉降极值分别为17.89,10.34mm;极大值的测点均大致位于箱涵的中轴线处,符合一般沉降规律且最大沉降值处于安全可控的范围内。

图9 监测点沉降曲线Fig.9 Settlement curve of monitoring points

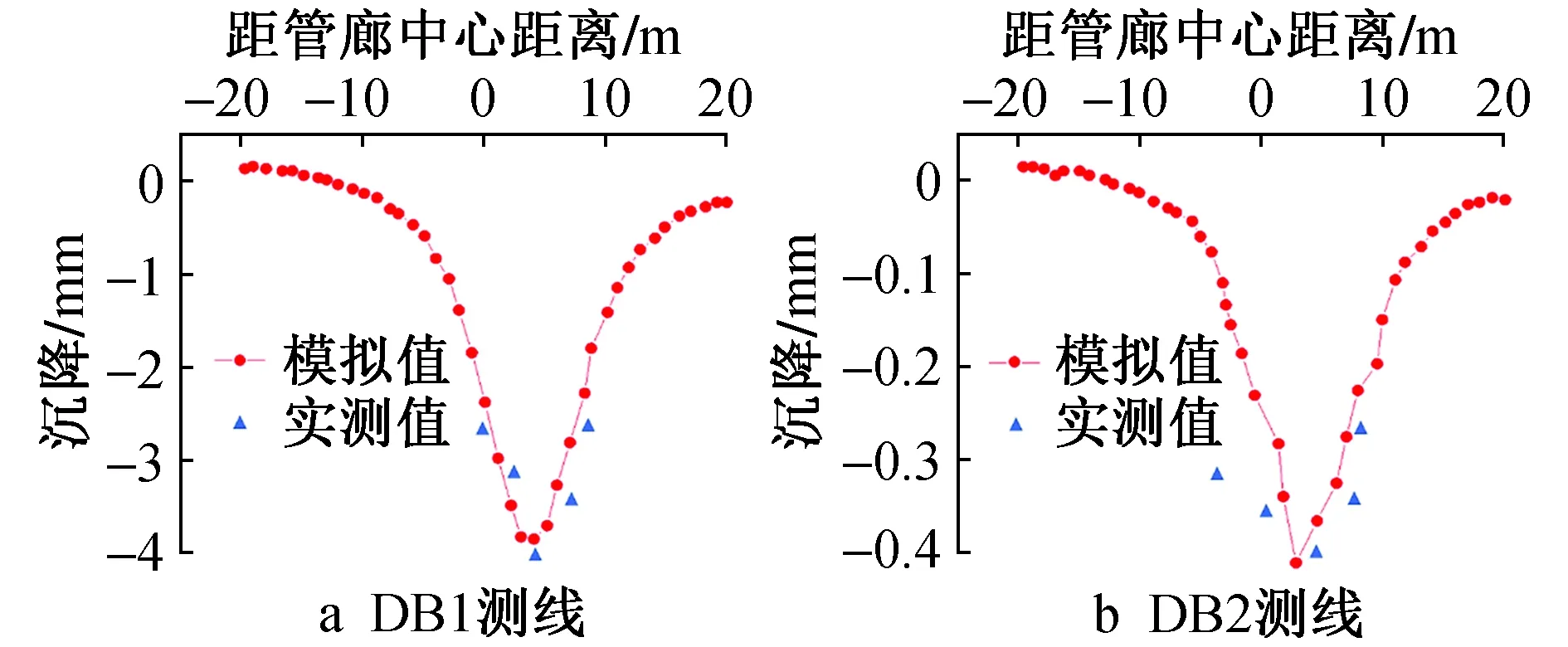

6.2.3监测数据与模拟数据对比

分别取顶管施工下穿箱涵段2个监测断面的实测沉降数据与模拟数据进行对比分析,如图10所示,可知管廊施工中的2个监测断面实测数据与有限元软件模拟结果基本吻合。

图10 模拟值与实测值对比分析Fig.10 Comparison and analysis of analog values and measured values

通过对比观察各监测点的地表累积沉降变化,可以发现既有箱涵上方地表的位移变化基本在安全可控状态,无异常情况。由各监测点收集到的地表沉降规律与数值模拟结果有一定相似性,进一步说明了数值模拟结果的可靠性,给既有箱涵结构的安全性提供了佐证。

根据顶板、腹板的位移变化数据可以发现如下规律:顶板在组合加固前会出现不同方向的竖向位移,说明在施工期间顶板不仅会发生隆起,还会发生沉降,这样的变化趋势会增加箱涵上顶板和底板裂缝的出现几率,增大塑性区范围,极大地影响既有箱涵的使用寿命和服务水平。通过采用组合加固既有箱涵下方土体解决了该问题,加固后的顶板只会出现一个方向上的位移。无论是顶板的竖向位移还是腹板的水平位移,与未加固前箱涵受到的影响随着施工步距的推进逐渐增加不同,采用组合加固桩进行加固后在第1步施工时箱涵就会受到影响,如上述各位移变化图中所示,第1步施工步进行时箱涵已发生位移变形,竖向位移普遍在5mm左右,水平位移则在1.2mm左右,这说明加固后土体的完整性较好,当顶管顶进在加固土体中开始进行时,后方很大范围内的土体都会受到影响。

7 结语

通过采用组合加固措施后,在一定程度上提高了既有箱涵周围土层的弹性模量,避免箱涵和周边土体产生大的变形。其中箱涵顶板沉降量减少了38.31%,腹板水平位移减少了65.15%,监测到的地表沉降规律与数值模拟结果一致。由此说明,管廊下穿既有箱涵时采用组合加固措施后,结构的变形位移满足控制要求,在很大程度上保证了既有箱涵的安全性,同时表明该数值模型能够很好地模拟实际矩形顶管开挖过程。