基于正交试验的方形盒冲压工艺参数优化

朱仁胜,彭桠龙,王中盟,柏强,田杰

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

冲压工艺是塑性成形的基本方法之一,其具有操作简单、加工效率高、材料利用率高和加工成本低等诸多优点,在实际生产中使用广泛。板料冲压成形是一个牵连几何非线性、材料非线性的复杂力学问题, 并且影响板料成形的因素较多。如何快速对工艺参数进行优化,提高产品的成形质量,在竞争激烈的市场环境下显得尤为重要。

传统的工艺参数的确定一般来源于设计师的工程经验,设计师需要经过反复试模,最终确定较为合适的工艺参数组合,此方法试验周期长、加工成本高,采用有限元法仿真模拟加工,可以快速拟合实际加工效果,对工艺参数进行优化处理,提高生产效率。文献[1]针对超高强度钢板热力耦合模型,模拟了不同冲压工艺参数对于板料成形过程中应力变化情况,得出最佳工艺参数;文献[2]针对汽车横梁加强板,根据冲压工艺参数设置3种不同的方案,导入Autoform软件进行仿真模拟,并对仿真结果进行比较分析得出最优的工艺参数;文献[3]针对汽车门锁加强板,采用Autoform软件模拟实际生产中的问题,采用数值模拟进行拉延成形分析,为实际生产提供了依据;文献[4]采用有限元软件对矩形盒件的拉深成形过程进行仿真发现,圆角形坯料成形件的起皱较小,壁厚分布均匀,压边间隙的增大可以减小成形件的拉裂;文献[5]以汽车前围下横梁为例,以拉薄率、面位置间隙作为考察依据,采用正交试验对压边力、凸凹模间隙对工件的成形质量进行优化,发现合理的工艺参数可以降低板料的减薄率;文献[6]针对汽车地板,采用有限元软件结合正交试验的方法,采用目标函数对拉延筋阻力系数和压边力进行优化,通过对比得到了合理的工艺参数;文献[7]采用多目标优化算法,采用有限元软件结合中心组合实验设计的方法,采用NSGA-Ⅱ算法对工艺参数进行优化,预测到符合实际情况的成形缺陷。文献[8]针对汽车内板件的冲压工艺,以拉延筋系数和压边力为因素,以减少起皱、鼓包,扩大厚度均匀区、减小回弹变形量为目标进行优化,得到最优的工艺参数,获得了高质量、低误差、高精度的产品。

本文针对995铝合金天地盖方形盒,采用正交试验结合有限元的分析方法,以减轻工件起皱作为优化目标,达到使用最少试验次数来获得相关因素对于起皱影响的效果,并对工件成形工艺参数进行优化。

1 工艺分析

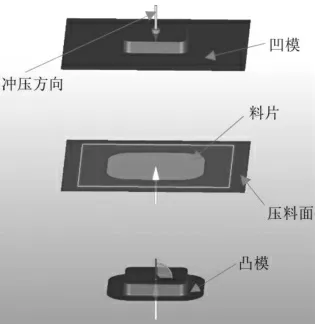

方形盒件的三维模型如图1所示,对其产品进行工艺分析。可将其分成落料、拉延、切边和翻边4道成形工序。在设置好相关工序后,还应选取冲压方向并对工艺补充面和压料面进行设计,以便于顺利拉伸成形出合格的零件。冲压方向决定了模具的结构,冲压方向的选取应便于加工成形,无冲压负角。压料面的主要作用是为了零件均匀拉伸,辅助成形。工艺补充面对材料的流动性能具有很大的影响,但是对于复杂加工成形件,仍需要添加拉延筋来控制部分区域的材料流动力。分析零件的形状和尺寸,可知此零件为简单加工件且拉伸高度较低,故冲压方向选为平均法向,无需添加拉延筋,可一次拉伸成形。在冲压成形过程中,为了避免出现起皱和开裂现象,需严格控制相关工艺参数,保证成形质量。

图1 方形盒三维模型

2 有限元模型

因Autoform有限元分析软件基于膜单元计算,先将三维模型转成片体,将其另存为IGES格式并导入至Autoform软件,创建有限元模型(如图2),并进行网格划分(如图3)。方形盒件选用的材料为995铝合金,使用的坯料厚度为1 mm。材料的各项性能参数如表1所示。

图2 有限元模型图

图3 网格划分

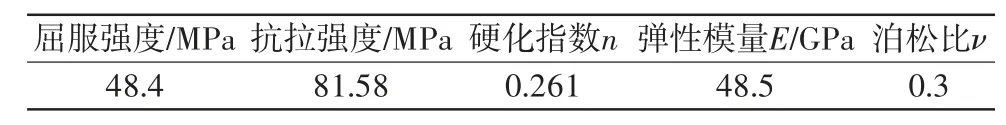

表1 模拟材料性能参数

3 工艺参数优化

3.1 成形工艺参数优化理论基础

冲压成形作为一项关键技术,其过程会受到各种因素的影响,例如模具形状、板料形状、材料厚度、材料物性、摩擦性能、冲压速度、坯料形状等。通常在实际生产中一般无法兼顾所有的影响因素,将各个参数都选至最优。为了控制冲压成形质量,通常采用有限元软件模拟成形过程中常见的各种问题。因为冲压成形存在一定的非线性,采用有限元软件与试验结合分析可以在一定程度上降低试模时间。但是,若直接运用有限元模型对冲压成形工艺参数进行优化,将会造成很大的时间成本,且只能找到合理的工艺参数组合,无法得到最优的工艺组合。所以研究者们开始将代理模型技术应用到冲压工艺参数的优化过程中,以降低时间成本。与有限元模型相比较,代理模型精度更高,操作更加灵活,能够更方便地应用到实际问题的解决中。在目前的冲压工艺参数优化领域,更多的是应用代理模型的工艺参数优化法。

外力作用下金属从弹性形变过渡到塑性形变时,每个应力分量应满足的条件称为屈服条件。在质点进入到塑性变形状态的同时,这个质点各应力分量符合一定的数学关系,这就是所谓的屈服准则,是任意一组应力下对于弹性极限的假设。屈服条件的理论公式可以表示为

式中:F为屈服函数;{σ}为应力状态。

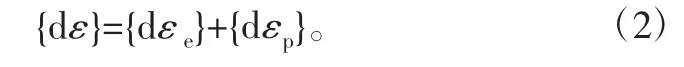

当金属材料所受应力达到屈服条件时,开始进入塑性变形状态,对于塑性形变条件下单位应力增量时,全增量等于弹性增量与塑性增量之和:

式中:{dεe}为弹性增量;{dεp}为塑性增量;{dε}为全增量。

可以用胡克定律表达{dε}和{dεe}间的数学关系:

3.2 工艺参数选取

在冲压成形过程中,工艺参数的选取至关重要,常见的工艺包括模具的几何参数、坯料的几何参数、材料的性能参数和冲压的工况参数等。在多数情况下,模具的形状以及坯料的材料是相对固定的,故将冲压过程中的压边力、摩擦因数、冲压速度和坯料形状4个工艺参数选作考察因素。

压边力是板料拉深过程中关键的工艺参数,压边力F压的近似计算公式为

式中:S压为压边圈的面积;P为单位压边力。

通过计算压边圈的相关面积可近似得到压边力的取值范围。压边力如果选取过大,会导致方形盒件开裂;压边力选取过低,则会导致方形盒侧壁和凸缘起皱。合理地控制压边力的大小,可以规避方形盒产生开裂和起皱。

压边圈和坯料之间摩擦因数的改变,直接影响两者间的摩擦力的大小,从而决定了在材料间的成形阻力。如果摩擦因数过大,将导致材料在成形过程中流动阻力增大,致使坯料难以流入凹模,增大了坯料和方形盒侧壁间的拉应力,最终可能会导致方形盒侧壁开裂。还可以通过改变压边圈的材料和表面粗糙度及使用相应的润滑剂进行润滑,来降低表面摩擦因数。

在板料冲压成形过程中,冲压速度的变化与板料应变速率之间相互对应,同时模具和板料之间的摩擦状态也会受到冲压速度变化的影响,将冲压速度作为因素之一对板料的成形性能进行分析,也可以作为优化工艺设计的依据。

不同形状的毛坯在冲压成形时,其所受的摩擦力大小和金属材料的流动方向也并不相同。选取合适的毛坯形状,不仅能改善工件在成形时的受力状态,还可以降低所需坯料的体积,提升材料的利用率。因此,研究不同毛坯形状对改善产品工艺具有重要意义。

3.3 正交试验设计

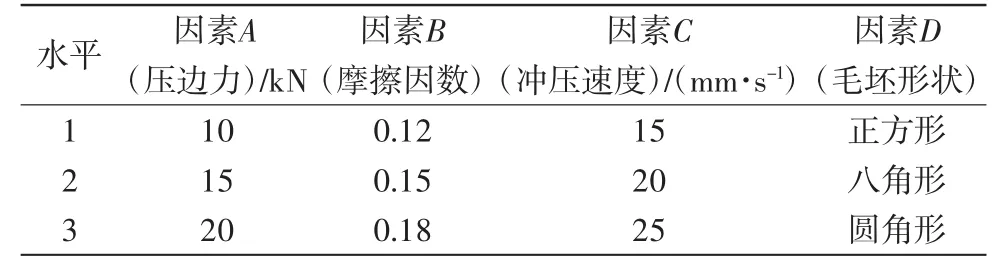

正交试验设计是采用“正交表”的方式来研究不同因素、不同水平试验的一种数理统计方法,其具有试验次数少、效率高的优点。为了找到最优的设计参数,就必须对各种因素及不同水平下的各种因素进行试验。为了获得更好的冲压效果,选取压边力、摩擦因数、冲压速度和毛坯形状4个工艺参数作为因素进行正交优化,其中压边力分别取10、20、30 kN,摩擦因数分别取0.12、0.15、0.18,冲压速度分别取15、20、25 mm/s,毛坯形状分别取360 mm×360 mm的正方形、正方形切70 mm直角边的八角形、正方形直角边变70 mm的圆角形。采用三水平四因素方式,以模拟仿真软件获得样件的起皱变化作为参考依据进行工艺参数优化,正交试验方案和水平表如表2所示。

表2 正交试验因素水平表

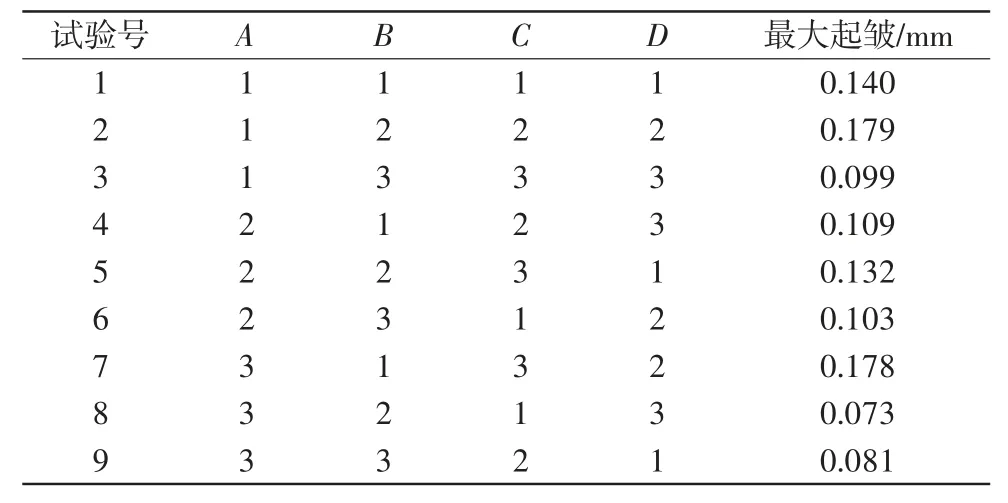

将试验设计的各个因素水平填入正交试验表中,得到9组参数不同的试验数据点,将不同的试验方案在Autoform软件中进行模拟仿真,计算出各组样件的厚度变化,如表3所示。

表3 正交试验结果

3.4 试验结果

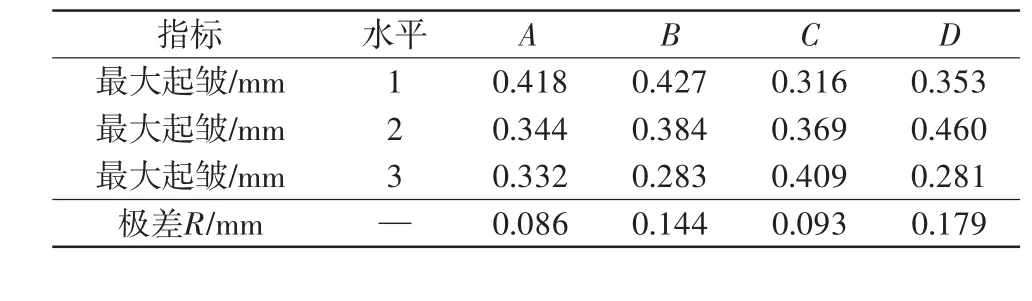

将每组试验数据中各因素相加,计算出在不同水平下的各个因素的极值,即各因素在不同水平的最大值与最小值之差,计算结果如表4所示。极差的大小反映了各因素的变动对方形盒件成形起皱的影响大小,其值越大,表示该因素对方形盒件成形起皱的影响程度越大。

表4 正交试验结果分析表

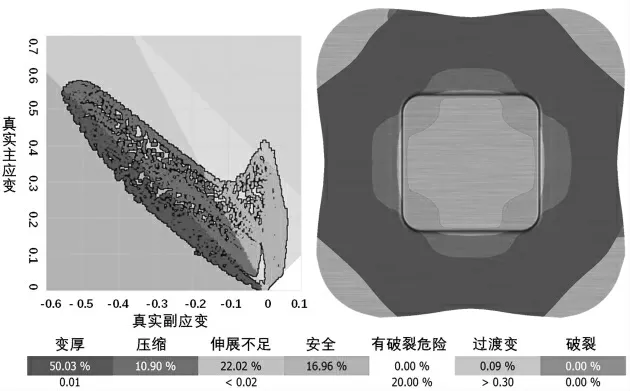

由表4可知,在此次正交试验中,各因素对样件起皱的影响水平D>B>C>A,此外,因样件起皱数值越小,其工艺性越好,取各因素中极值最小者,可得出该试验中的最优组合为A3B3C1D3。在Autoform软件中选取最优组合进行参数设置,模拟仿真计算出优化后成形极限图(如图4),可知零件的增厚区域主要集中在压料面。

图4 优化后成形极限图

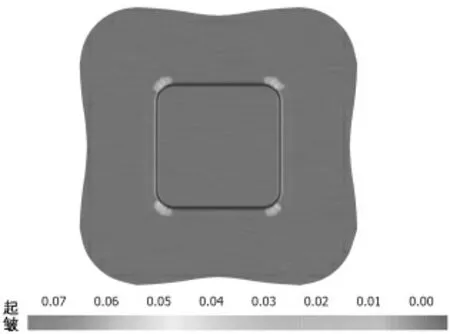

优化前、后零件的起皱分布如图5、图6所示,优化后起皱集中在零件的4个圆角区域,最大起皱为0.076 mm,对比优化前毛坯形状为八角形的仿真结果,最大起皱为0.132 mm,优化前后成形质量有明显提升。在此次方形盒冲压试验中,各因素对方形盒起皱的影响程度依次为:毛坯形状>摩擦因数>冲压速度>压边力。由结果分析得到方形盒件的最佳工艺参数组合为:压边力为20 kN、摩擦因数为0.18、冲压速度为15 mm/s,毛坯形状为圆角形。

图5 优化前起皱分布

图6 优化后起皱分布

4 结论

1)经过正交试验的仿真分析,对9种方案的参数进行了调整和比较,以最大起皱量为选择原则,A3B3C1D3为优先方案,同上述试验7号方案A3B1C3D2的最大起皱量0.178 mm进行对比,A3B3C1D3的起皱量为0.066 mm,能够显著地减少工件的起皱,达到了方案的最优设计。

2)由结果分析得到方形盒件的最佳工艺参数组合为:压边力为20 kN、冲压速度为15 mm/s、摩擦因数为0.18,毛坯形状为圆角形。根据正交试验结果分析得出最佳冲压工艺参数,工件的成形效果得到了进一步的优化。在不同组仿真的基础上,设计试验并进行对比分析,最终发现仿真结果与试验结果基本相符,验证了研究方法的合理性。