钢质颗粒可控注入装置输送特性

李建波,贾山涛,杨洋洋

(1.中海油能源发展股份有限公司,北京 100027;2.山东黄金集团 国际矿业开发有限公司,济南 250000;3.中国石油集团 渤海钻探工程有限公司,天津 300280)

0 引言

固体颗粒输送机广泛应用于石油、化工、建筑等多个行业,用于输送各种用途的固体颗粒。通过旋转输送装置将粒子高压注入流体或气流中,然后从喷嘴喷出,冲击靶物。例如在粒子冲击钻井技术中,在高达30 MPa的高压下,从高压容器中以0.5%~5.0%的颗粒浓度注入到钻井液中。随后,这些颗粒被转移到钻头上,并以足够高的速度通过喷嘴,以快速且经济的方式提供破碎坚硬岩石所需的能量[1-5]。然而,在高压条件下,如何将钢质颗粒从储存容器中稳定、均匀地输送到钻杆中,同时又能实现速度可调,仍然是一个关键的挑战。本研究通过对颗粒注入装置的注入实验,阐明高压下钢质颗粒注入装置的输送特性。

1 钢质颗粒可控注入装置

钢质颗粒注入装置采用叶轮旋转刮进的方式输送混杂在高压钻井液中粒子。电动机或液压马达通过传动装置带动叶轮转动,同时钢粒在自重条件下从上部高压储罐落入叶轮料槽,钢粒随着叶轮的稳定转动会均匀落入各个叶槽,当转至出料口时钢粒在自重条件下排出,实现均匀输送粒子。粒子输送量的可控调节则通过改变电动机或马达转速来实现。由于钢质颗粒注入装置是粒子钻井注入系统的一部分,处于高压环境中作业,故采用两端对称闭合型式的端部结构。考虑钻井现场装置检修拆装的便捷性及零配件的互换性,端部结构包括了密封结构、轴承支承结构及循环冷却结构,且钢质颗粒注入装置进出口与粒子注入系统其他装置选用由壬方式连接。钢质颗粒注入装置整体结构如图1所示。

图1 钢质颗粒注入装置结构

2 筒体设计

2.1 机筒的结构形式

筒体是钢质颗粒注入装置的主要执行部件,为粒子的输送提供了高压密闭环境。筒体的结构形式、机械制造工艺等因素不仅会影响粒子输送的可靠性与稳定性,而且也关系到输送设备的使用寿命与工作性能。因此,在设计筒体时,要综合考虑筒体结构形式、筒体端部结构、机械加工制造工艺等因素。

高压容器筒体的结构形式一般由整体式和复合式两大类组成。

1)整体式:a.单层厚板式。在卷板机上将厚钢板卷成钢板,然后焊接A类接头组成筒节。该结构筒径适用范围φ400~3200 mm、压力10~32 MPa的工况,制造简单,工序少,自动化程度高。b.单层瓦片式。利用水压机将厚钢板坯料冲压成瓦片式弧形板坯,并通过两条以上A类焊接接头焊接制成筒体。当卷板机能力不够,并且具备有水压机时,可采用此结构。此结构制造较单层式复杂、费时。使用范围同单层厚板式,壁厚由水压机能力而定。c.整体锻造式。穿孔后的钢坯按工艺要求加热,将一心轴穿过孔心,通过水压机上锻打至要求尺寸,最后机加工成设计筒体。该结构多用于超高压容器,适应各种温度场合。

2)复合式:a.层板包扎式。该结构主要分为内筒和层板两部分,内筒通过卷焊工艺将壁厚为14~16 mm钢板焊接制成,层板通常由厚度为4~8 mm的钢板卷焊,由于层板A类焊缝收缩时产生预紧力,因内压作用而产生的筒壁应力沿径向分布比较均匀,可明显改善筒体应力。该结构形式直径适用范围为φ500~3000 mm,设计压力≤50 MPa,设计温度≤500 ℃。b.热套式。该结构要求将直径不等但同心的内筒和外筒整体套合,按照工艺施工要求,内筒的外径在进行套合前要略大于外筒的内径,通过热胀冷缩原理将加热膨胀后的外筒套在内筒上,自然冷却后外筒就会紧缩在内筒上形成两层热套筒体,用同样方法形成第三、四层直到所需壁厚为止。设计压力适用范围10.5~70 MPa,适应各种温度场合。c.扁平钢带式。内筒用钢板卷焊而成,用一定规格截面尺寸的扁平钢带缠绕在内筒上,通过冷绕式或热绕式相结合,在一定预拉应力下并与圆周方向成一倾角逐层交错在内筒外面。每条钢带首尾两端焊接在内筒定底部的锥面上。d.绕板式。由内筒与连续缠绕在内筒上的若干层相当薄的钢板所构成。绕板的始端由于绕板自身厚度原因而存在一台阶。当二层绕板绕上去时就形成一个楔形间隙,故采用一个楔形接头。绕至最后一层时同样加上一个楔形接头。最后一层用一个保护筒加固。e.绕带式。内筒通过焊接、检测合格后,在筒体表面加工与第一层扁平带的凸台和凹槽相匹配的槽型,使绕带层也能承受一定的轴向力。钢带缠绕时经电加热,绕到筒体时经水与空气冷却产生预紧力。

钢质颗粒注入装置的整体尺寸不大,但是考虑到其工作原理、筒体的安全性与使用材料的经济性、焊接工艺及机加工工艺的成熟性等因素,故而考虑采用整体锻造式筒体。筒体结构形式如图2所示。

图2 筒体结构形式

筒体整体加工顺序为:粗车筒体→筒体开孔→筒体开孔坡口设计加工→母由壬马鞍形加工→高压由壬焊接→法兰焊接→焊后热处理→筒体精车。

2.2 筒体材料选择

筒体为粒子的输送提供了耐压30 MPa封闭空间。筒体与端部结构之间属于精密配合,因此要保证筒体具有良好的机械加工性能。法兰和由壬与筒体的焊接接头需有足够的焊接强度,因此选择焊接性能较好的筒体材料。输送介质是混合在泥浆中一定体积比的钢制粒子,考虑输送过程中粒子与筒体的研磨、介质对壁面腐蚀等因素,所以对筒体材料的硬度、刚度、耐磨性、耐腐蚀性等提出了较高要求。综合上述条件,选定筒体材料为Q345B。

2.3 筒体壁厚计算

GB 150《钢制压力容器》适用范围:1)设计压力≤35 MPa的压力容器;2)设计温度遵循使用钢材许用温度范围[6]。高压筒体的设计满足上述要求,故筒体壁厚可根据GB 150-1998《钢制压力容器》来计算,其壁厚计算公式如下:

式中:δ为筒体壁厚计算厚度,mm;PC为设计压力,MPa;[σ]t为筒体材料许用应力,MPa;Di为筒体内径,mm;φ为焊接接头系数,双面全焊透且无损检测达到100%,因此选φ=1。

代入数据,满足式(2),经计算可得δ=16.8 mm。δ为筒体计算厚度,在此基础上还要将腐蚀裕量、厚度负偏差和厚度圆整值等计算在内,故需增加筒体壁厚,选定筒体壁厚δ=40 mm。

2.4 筒体开孔

为了使输送机输送钢粒工艺正常完成,筒体进、出料口的设置十分必要,则需对筒体进行开孔处理,考虑到输送机检修拆装的便利性及钻井现场零件互换性,选用高压由壬作为旋叶式输送机的进、出料口。

1)开孔形状及尺寸确定。受力构件开小孔时,出现孔边应力远大于无孔处应力的现象称为应力集中。孔的形状不同,应力集中程度就会不同。圆孔比其他形状孔的边应力集中程度最小,应力集中程度随孔形曲线曲率变大而增大。粒子冲击钻井注入系统的高压由壬型号为4″×1502,则确定筒体开孔φ100 mm。

2)开孔方向确定。开孔方向对应力集中系数有较大程度的影响。当开孔方向不在筒体径向时,筒体开孔则变成椭圆形,应力集中程度就会变大。故开孔方向为筒体径向方向。

3)开孔加工方法。考虑加工工艺及经济性,筒体开孔选用镗床机加工。

2.5 筒体焊接工艺

高压由壬与筒体焊接时,根据输送工艺要求,要保证高压由壬轴线与筒体轴线的垂直度。筒体和高压由壬的材料均为Q345,均属于低合金高强度结构钢,焊缝强度满足耐压30 MPa的要求。筒体和高压由壬壁厚分别为40 mm、20 mm。压力容器中焊接常以电弧焊为主。高压由壬与筒体焊接属于单件生产,考虑到经济性、操作灵活性等因素,宜选用手工电弧焊。

3 钢质颗粒注入装置的输送特性

3.1 空转实验

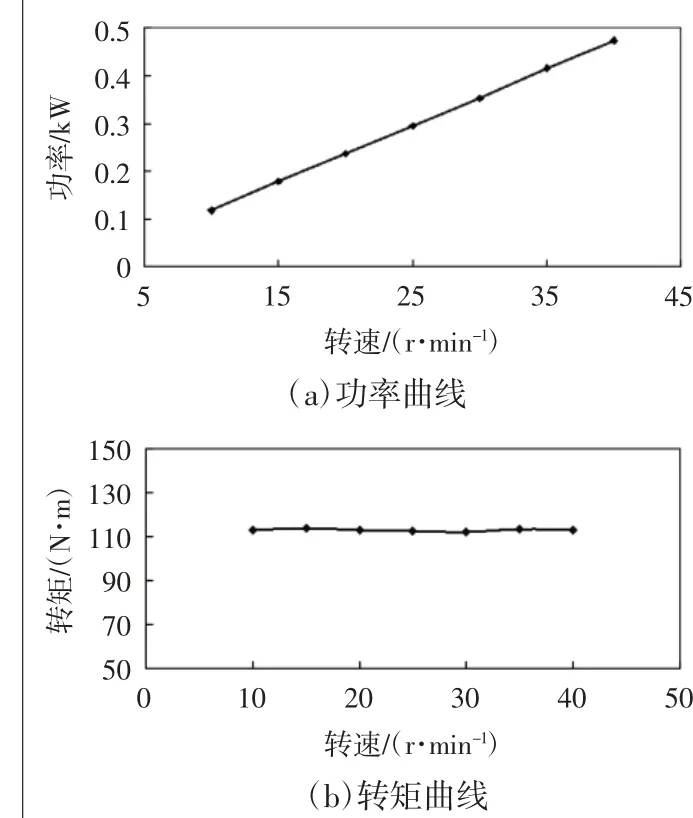

钢质颗粒注入装置转动转矩及电动机输出功率与叶轮转速的关系如图3所示。

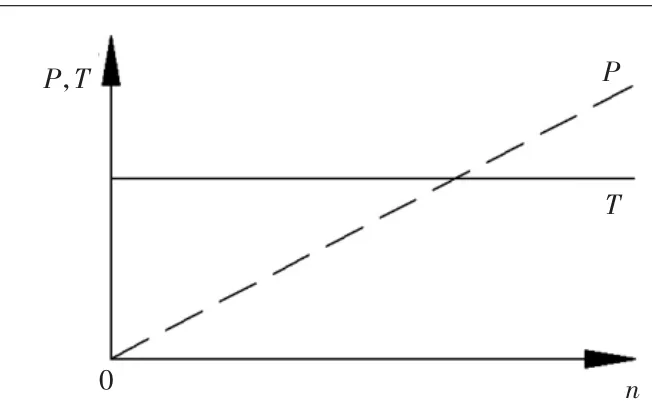

由图3可知,在一定工作条件下,通过电磁调速控制器调节转速,电动机的输出电压大致保持恒定,电流变化引起输出功率的变化,但钢质颗粒注入装置的工作转矩保持恒定。通过分析可知,在该实验条件下,钢质颗粒注入装置转动的载荷主要来自于组合密封件接触面的摩擦,负载保持恒定与转矩恒定的实验结果符合。另外,电磁调速电动机通过JD1A 控制器调速,实现的是恒转矩无级调速,其特性曲线如图4所示,与实验结果也是相符合的。

图3 空转时钢质颗粒注入装置转动转矩及电动机输出功率与叶轮转速的关系

图4 YCT电磁调速电动机负载特性曲线

3.2 负载实验

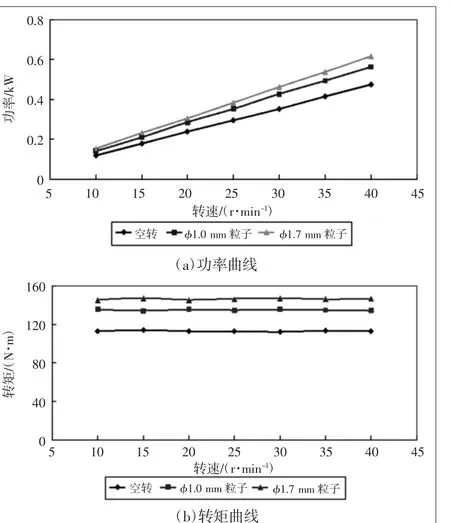

对负载实验数据进行处理,结果如图5所示。

图5 负载实验各参量关系曲线

对比分析图4的各参量关系曲线得到:在粒径相同的情况下,电动机输出功率随转速增加而增加,成正比关系,而钢质颗粒注入装置转矩不受转速变化影响,保持恒定。此结论符合实验用电磁调速电动机的负载特性,即在一定负载下,转矩保持恒定,电动机输出功率与转速成正比关系。在常压且同转速条件下,空转时钢质颗粒注入装置运转所需转矩最小,粒径越大钢质颗粒注入装置所需转矩就会越大,说明粒子与叶轮料槽和筒体内壁面间的摩擦以及粒子自重等因素增加了叶轮转动的负载,并且粒径越大,负载的增加就会越大。粒子均匀、稳定地通过钢质颗粒注入装置出料口输出,达到输送粒子均匀性的设计要求。粒径不同的两组实验设备均没有明显震动,也未出现明显摩擦声。实验结束后,观察叶轮的磨损状况。1 mm粒子实验叶轮结构没有明显磨损,1.7 mm粒子实验在叶轮聚氨酯板条上可见轻微磨痕,这说明了粒径越大,输送摩阻也会越大,对设备的磨损也将增大。

如图6所示,钢质颗粒注入装置功率随转速的增加呈线性增加。转速越高,颗粒输送量越大。特别是转速的增加会导致旋转轴动能的增加。输送量的增加和动能的增加都引起钢质颗粒注入装置功率的增加。此外,在给定的转速下,钢质颗粒注入装置功率随着颗粒直径的增加而增加。这是由于随着颗粒直径的增大,颗粒输送量增大,导致电动机功率增大。压力越高,钢质颗粒注入装置功率越大,由于压力升高,装置内部的密封圈与旋转轴之间压紧力增大,导致旋转轴的旋转摩擦力增大,因此钢质颗粒注入装置的功率增加。

图6 钢质颗粒注入装置功率与旋转速度之间关系

4 结论

1)钢质颗粒注入装置采用叶轮旋转刮进的方式输送混杂在高压钻井液中的粒子。钢质颗粒注入装置转动的载荷主要来自于组合密封件接触面的摩擦。

2)钢质颗粒注入装置采用整体锻造式筒体,筒体材料为Q345B,筒体壁厚δ=40 mm,考虑加工工艺及经济性,筒体开孔选用镗床机加工。

3)粒径越大,钢质颗粒注入装置所需转矩就会越大,说明粒子与叶轮料槽和筒体内壁面间的摩擦以及粒子自重等因素增加了叶轮转动的负载,并且粒径越大,负载的增加就会越大。

4)钢质颗粒注入装置功率随转速的增加呈线性增加。