磁悬浮储能飞轮状态监测系统

黄漪帅,梁志宏,张 峰,蔡晓科,韩 明,苏 森

(1.国家能源集团宁夏电力公司,宁夏银川 750011;2.国家能源集团国能宁夏灵武发电有限公司,宁夏灵武 751400;3.华驰动能北京科技有限公司,北京 101100)

0 引言

储能飞轮的基本原理是把电能转换成旋转体的动能进行存储。储能飞轮具有储能密度高、效率高、瞬时功率大、响应速度快、使用寿命长、不受地理环境限制等优点,是目前最有发展前途的储能技术之一[1]。在工程应用中,高速磁悬浮储能飞轮的转速可达到15 000~30 000 r/min[2]。在实际运行过程中,储能飞轮会受诸多不确定因素的干扰,而这些问题如果得不到及时响应反馈,磁悬浮转子可能会失稳而不能正常运行。因此,需要一套适合于磁悬浮储能飞轮的状态监测系统,对转子运动状态进行实时监测,确保转子高速旋转时的可靠性、安全性。

1 储能飞轮状态监测系统原理

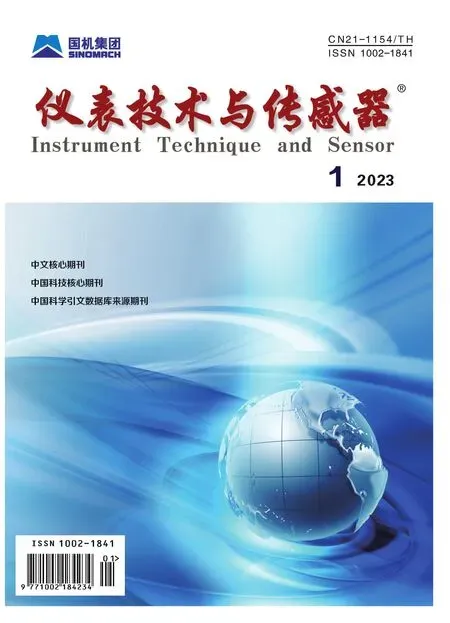

储能飞轮系统(FESS)通常包括飞轮转子、电机、轴承、密封壳体、电力控制器和监控仪表等[2]。采用磁悬浮轴承支承的储能飞轮能够使转子完全悬浮,具有高转速、无摩擦损耗、使用寿命长等特点[3]。磁轴承储能飞轮的磁悬浮支承系统由2套径向磁轴承部件和1套轴向磁轴承部件组成。磁轴承系统主要由控制器、位移传感器、功率放大器、磁轴承和转子组成。位移传感器检测转子的位置,通过差分处理后利用变送器输出位置电信号,控制器根据控制算法产生相应的控制信号。功率放大器根据控制信号输出跟随其改变的电压或电流信号驱动电磁铁。让一对电磁轴承通过差动控制形成差动力,控制转子悬浮。图1为悬浮储能飞轮状态监测系统原理示意图,从变送器引出传感器信号,经过模拟信号隔离器和数据采集卡,把位移信号传输到上位机,利用开发的监测系统软件实时对储能飞轮转子状态进行监测。

图1 磁悬浮储能飞轮状态监测系统原理图

2 监测系统硬件设备

储能飞轮转子状态监测系统硬件是监测系统的重要组成部分。系统硬件的性能直接影响着整个系统的稳定运行。监测系统硬件设备主要由储能飞轮内部的位移传感器、传感器信号处理器和模拟信号隔离器、数据采集卡、监测系统上位机组成,如图1所示。

在磁悬浮储能飞轮中应用最多的传感器是电涡流位移传感器。电涡流位移传感器是非接触式,具有抗电磁干扰能力强、灵敏度高、响应快、线性度好等特点,如图2所示。在使用之前,应对电涡流位移传感器进行标定,以保障传感器的线性度、灵敏度、温度漂移、时间漂移、分辨率达到要求。磁悬浮储能飞轮中共安装了10个位移传感器,测量转子在相对应的自由度上的位移。两两差分后输出5路位移信号,分别为上下径向、XY方向4路位移信号和1路轴向位移信号。

图2 电涡流传感器

监测系统上位机采用了工控机,数据采集卡型号为USB6210,具有8个差分通道/16个单通道,采样率为250 KSPS,通过变送器实时采集5路磁轴承位移信号传送到上位机。通过LabVIEW软件编写程序完成监测任务[4]。

3 监测系统软件设计

采集的数据为5路原始数字信号,必须通过上位机的软件处理后,才能直接观测飞轮转子的运行状态,且能够实时分析各项数据,并进行实时显示与存储。

3.1 软件系统总体框架

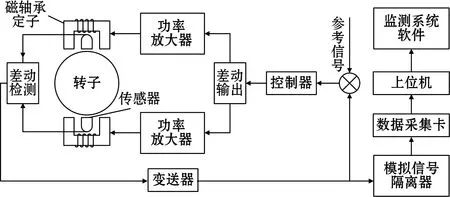

储能飞轮状态监测的软件系统是基于LabVIEW平台设计开发的,该软件具有数据采集、滤波降噪处理、转速提取,时域分析、频域分析与数据存储等功能。

根据磁悬浮储能飞轮状态监测系统的实际运行需要,把监测系统分为数据采集模块、功能模块和数据存储模块。其中数据采集模块为基础,功能模块为核心模块。软件系统流程图如图3所示。首先,数据采集卡开始实时采集转子位移信号,并对采集的信号数据进行低通滤波降噪处理。然后通过功能模块进行数据分析。功能模块分为单频测量分析、时域分析、频域分析、轴心轨迹分析。通过单频测量分析,能够计算出飞轮转子转速以及绘制出5路位移幅值变化趋势图。通过时域分析与频率分析,能够实时显示时域波形图与频谱图。通过轴心轨迹分析,能够显示转子在上下径向位置和轴向位置的轴心轨迹。通过数据存储模块,能实现监测数据和图片的自动存储。

图3 磁悬浮储能飞轮状态监测系统软件流程图

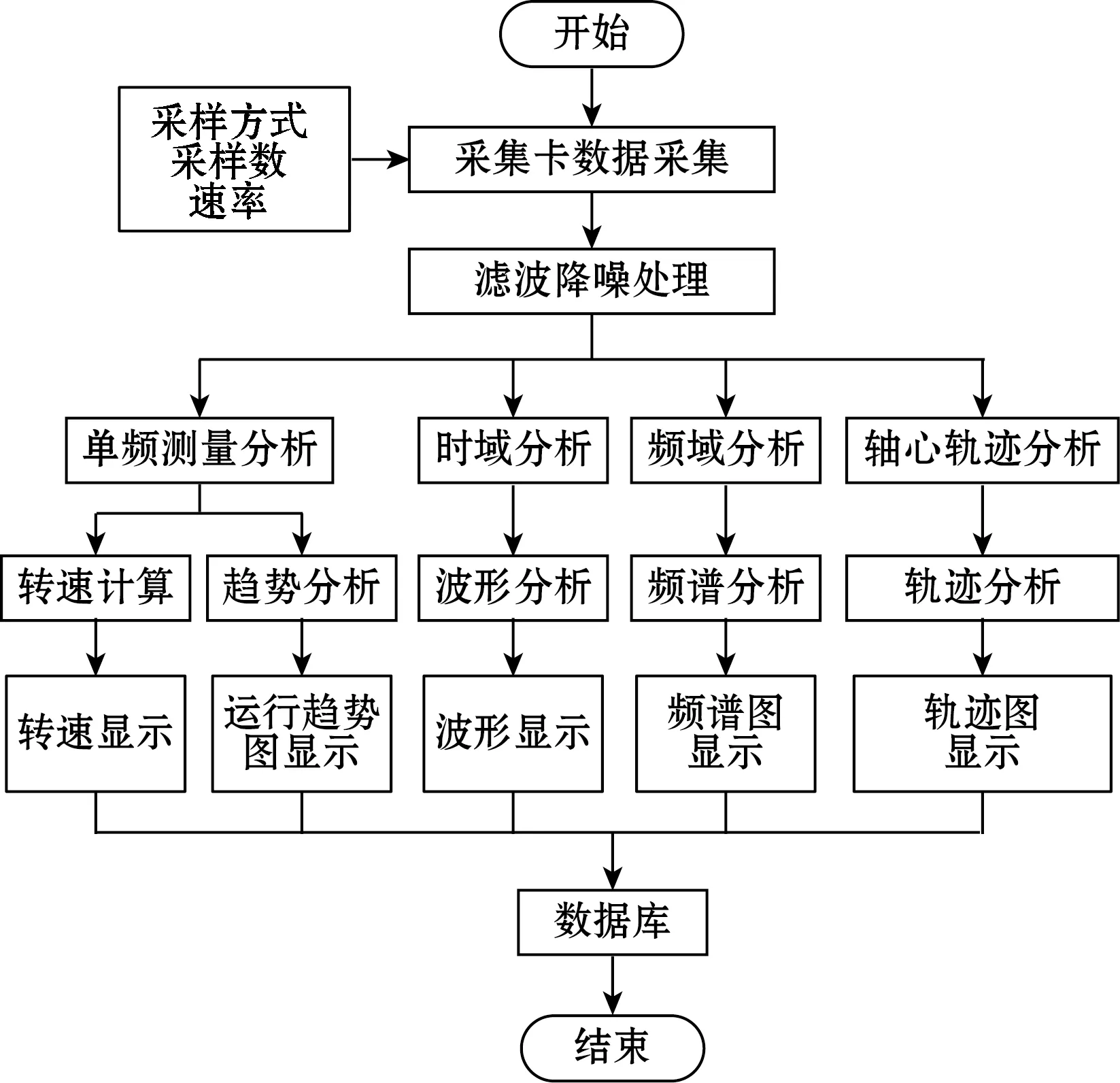

图4为磁悬浮储能飞轮状态监测系统软件的显示界面,主要由转速显示、轨迹图显示、时域波形显示、趋势图显示,频谱图显示和控制按钮等组成。

图4 监测系统软件显示界面

3.2 数据采集模块

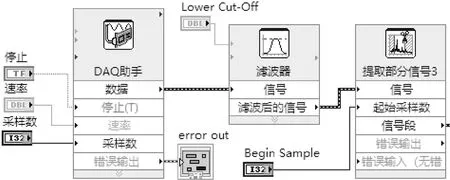

数据采集模块主要分为数据采集与滤波降噪2个部分,如图5所示。数据采集模块是通过USB6210板卡利用DAQ助手采集5路传感器的信号。通过DAQ助手可以设置输入通道、对应的接线端口和输入信号的正负极。输入通道采用差分测量方式,采样频率为5 kHz,滤波降噪模块采用了软件中滤波器模块与信号提取模块。滤波器设置为Bessel结构的低通滤波,低通截止频率设置为500 Hz,阶数为3阶。信号提取模块的起始采样数为1 000。

图5 数据采集模块程序框图

3.3 功能模块

功能模块是把采集数据经过计算处理得到转子的运动状态特征,并通过前面板实时显示出来。功能模块具有单频测量程序、时域分析程序、频域分析程序、轴心轨迹程序、数据存储模块程序。

3.3.1 单频测量程序

如图6所示,通过单频测量模块分别提取出5路传感器信号的主频、幅值和相位,并显示到前面板的控件上。把主频乘以60转化为转速,再通过一个条件框图来控制转速的显示功能。在系统实际运行中,传输信号可能会受到干扰,导致主频突变,使转速失真。因此,软件中设计了防止转速失真的程序结构,如图6所示。由于转速应为连续线性的变化,不可能出现阶跃式跳动。因此设定了转速在一个采样周期内的变化范围,来校正转速值。实现方式为将本采样周期的转速值与上一个采样周期的转速值相比较。差值超过了设定的转速变化范围,则输出上一次测量值;差值未超过设定的转速变化范围,则输出本次测量值。

图6 单频测量与转子计算程序框图

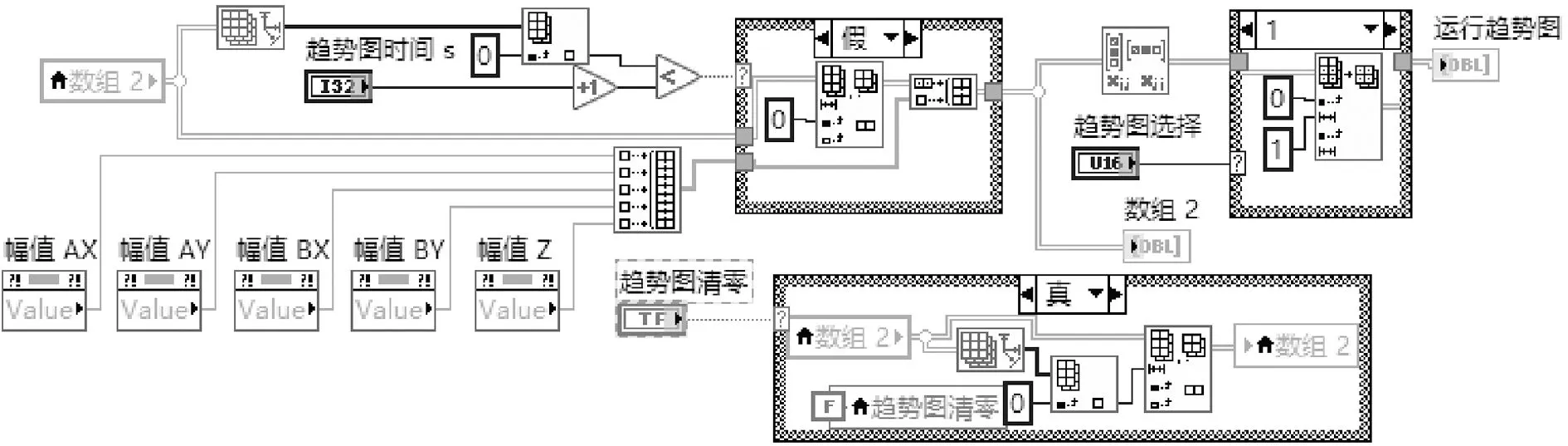

趋势图程序设计是把单频测量出来的5路幅值组成一维数组,再通过程序每次循环累计成一个二维数组,利用前面板的波形图表显示出来。趋势图默认最大显示时间为3 600 s。趋势图程序包含重置清零功能和只显示特定某路的趋势曲线功能,程序框图如图7所示。

图7 趋势图程序框图

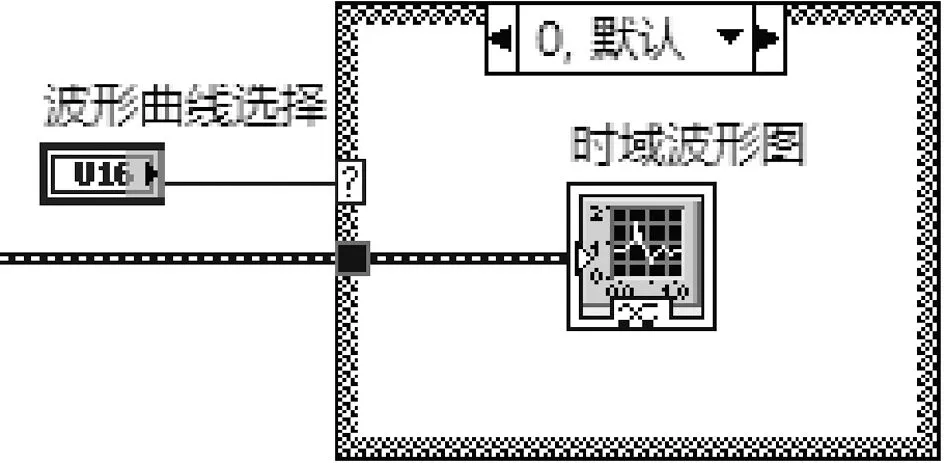

3.3.2 时域分析程序

时域分析是通过对波形的形状、振幅大小、变化快慢等特征的分析和观察,建立其与转子运行状态之间的对应关系,以达到发现转子异常情况和诊断转子故障的目的。时域分析程序是通过采集滤波模块处理后的数据,利用波形图显示控件直接显示到软件监测界面,并使用条件选择图框来控制一路或多路的时域波形曲线显示功能,程序框图如图8所示。

(a)时域波形全显示输出程序框图

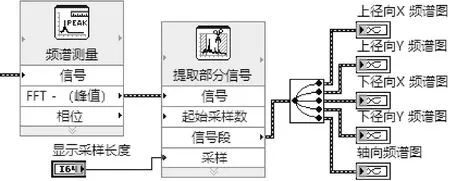

3.3.3 频域分析程序

频域分析是对采样所得的时域信号进行FFT快速傅里叶变换。频域分析程序框图如图9所示,频谱测量模块对5路时域信号进行FFT峰值变换后,提取采样长度为2 000的频谱,把它拆分为5路显示到前面板的频谱图界面中。

图9 频谱分析程序框图

3.3.4 轴心轨迹程序

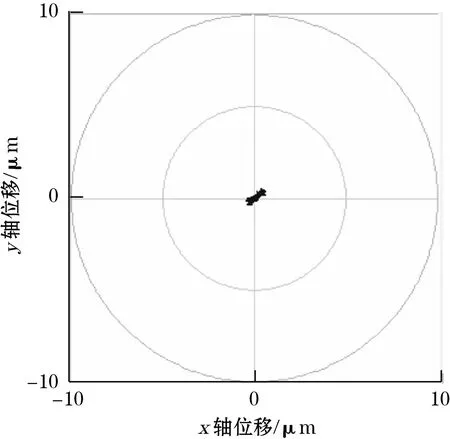

轴心轨迹图是从径向磁轴承截面的XY方向上测量得到的一组位移信号,通过数字处理得到的轴心轨迹图形状。由于数字信号为离散型信号,因此需要截取一段的信号才能形成连续的轨迹图。为了更直观地监测轴向轨迹,监测范围能随轴心轨迹的大小而实时改变,设定了最小的显示范围为0.2 μm。轴心轨迹中设置了2个环形参考线,大环参考线半径为小环参考线半径的2倍,如图10所示。

图10 径向轴心轨迹图显示界面

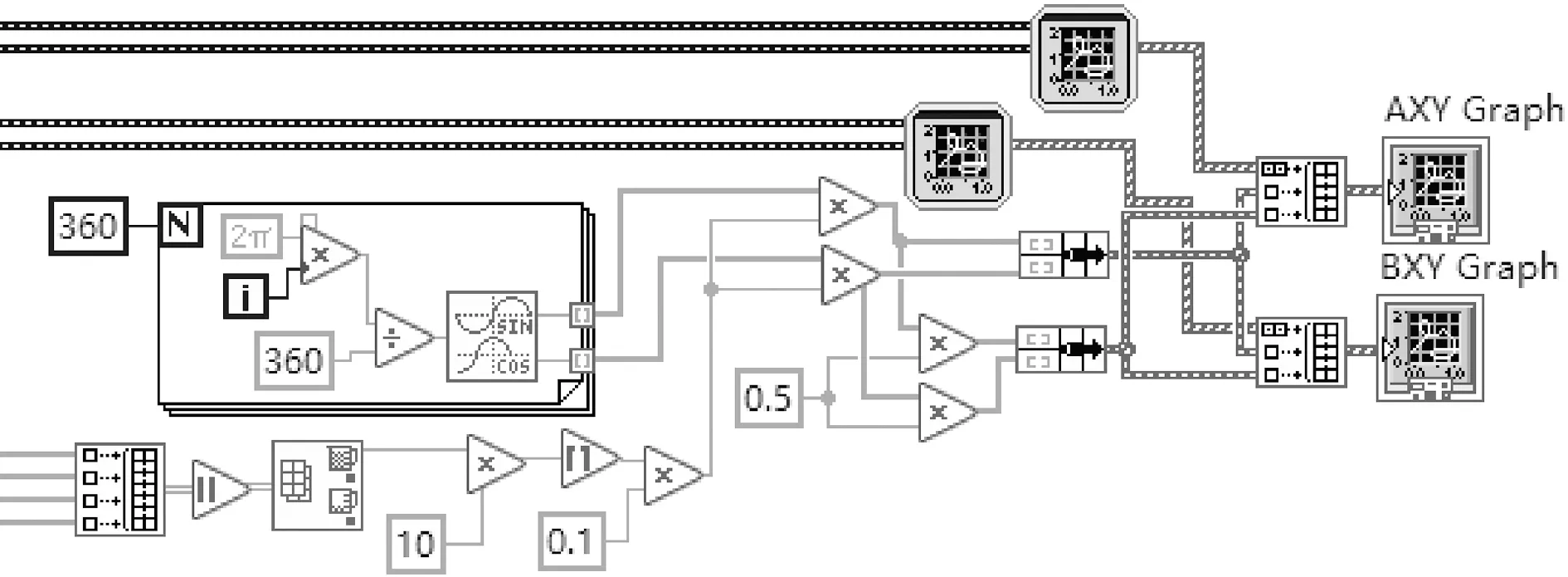

轴心轨迹软件程序设计框图如图11所示。把上下径向磁轴承XY数字信号,通过XY图模块转换成XY的簇。然后利用FOR循环创建环形参考线的输出数组,参考线半径分别为轴心轨迹最大值及最大值的1/2,并通过向上取整限定了最大半径为0.1 μm。最后把参考线数组转化为簇与轨迹图进行合并输出,再显示到XY图形界面上。

图11 轴心轨迹程序框图

3.4 数据存储模块程序

数据存储的可靠性是一个监测系统判断优劣的首要因素,直接关系到储能飞轮产品能否实现批量化自动测试与长周期的循环测试。设计的系统数据存储模块具有实时存储功能、图形存储功能、定时自动存储功能、升降速自动存储功能、数据缓存功能。

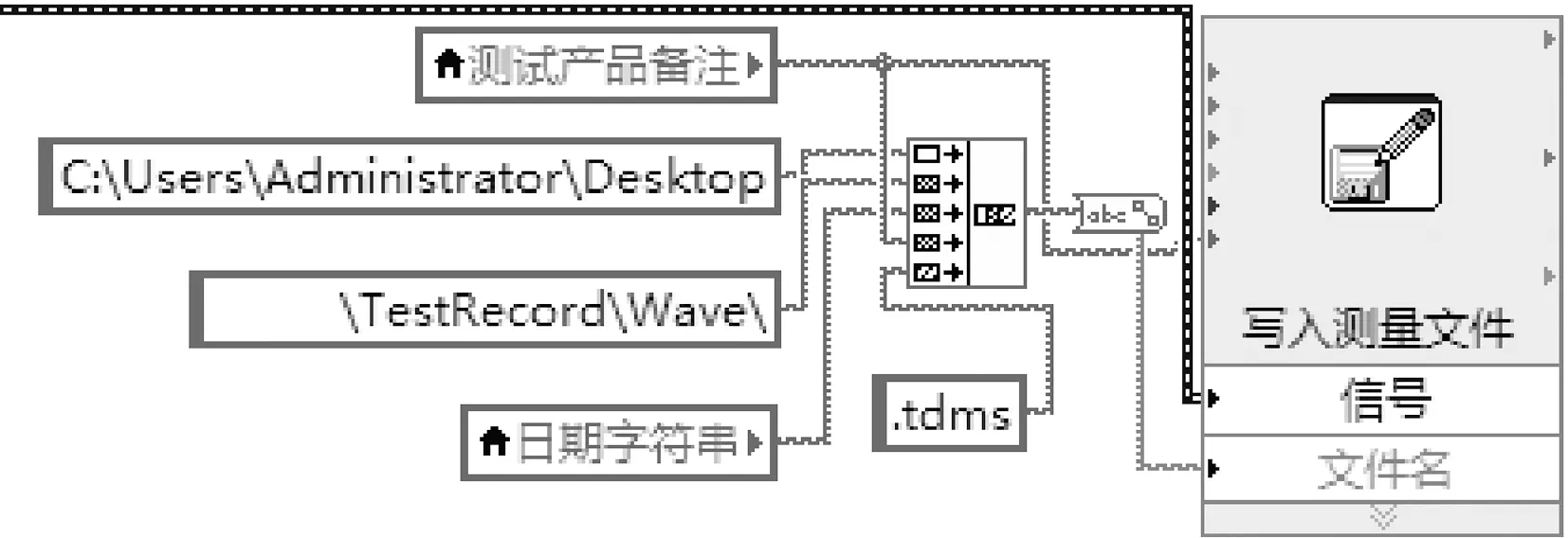

3.4.1 实时存储功能

如图12所示,程序中能通过写入测量文件模块实时地把原始测量数据以TDMS格式写入到文件中。且能把产品信息和日期输入文件名中。

图12 实时存储程序框图

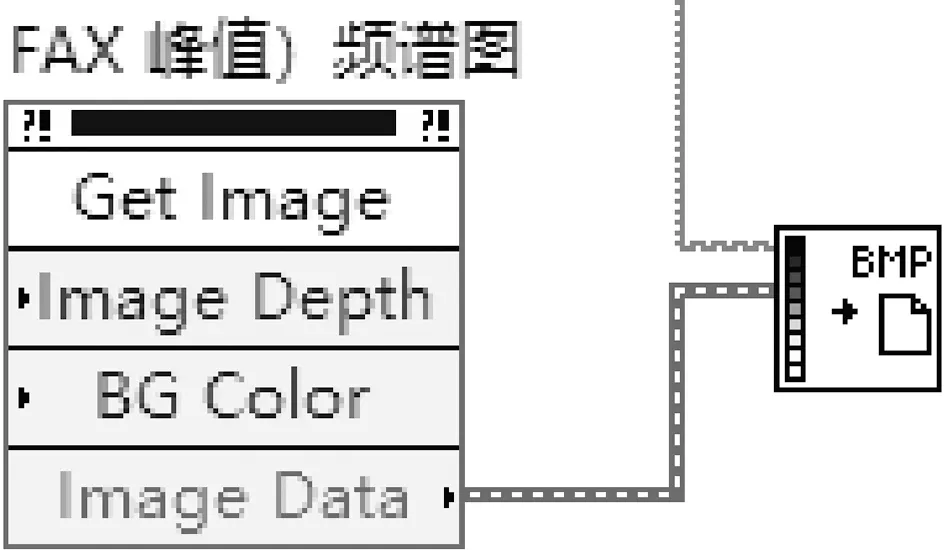

3.4.2 图形存储功能

系统处理完成的图形数据,可以通过前面板控件调取节点的图像,并写入到BMP文件,如图13所示。系统能够实现任意一个界面图形的自动或手动存储功能。

图13 写入BMP文件程序框图

3.4.3 定时自动存储功能

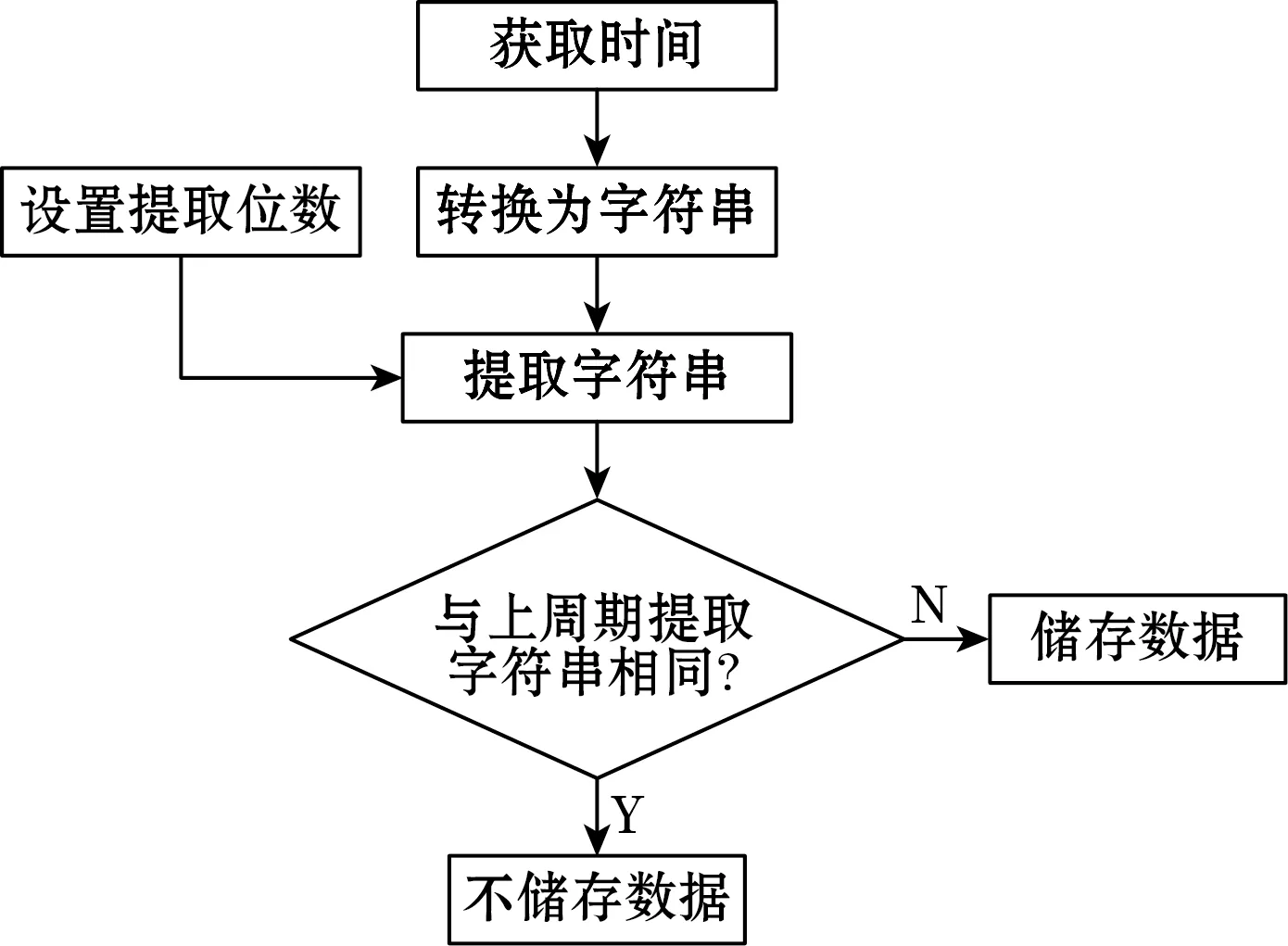

定时自动存储流程图如图14所示。首先,获取系统时间,并转换成字符串格式;然后,通过设置提取字符串的位数,控制自动存储时间间隔。例如:时间13 h 45 min 20 s的字符串格式为13452,如果提取字符串第1位时,则自动存储间隔时间为1 s,如果提取字符串第2位时自动存储间隔时间为10 s,以此类推。最后与上个周期提取的字符串比较是否相同,如果不同则存储数据,如果相同则不存储数据。

图14 定时自动数据存储流程图

3.4.4 升降速自动存储功能

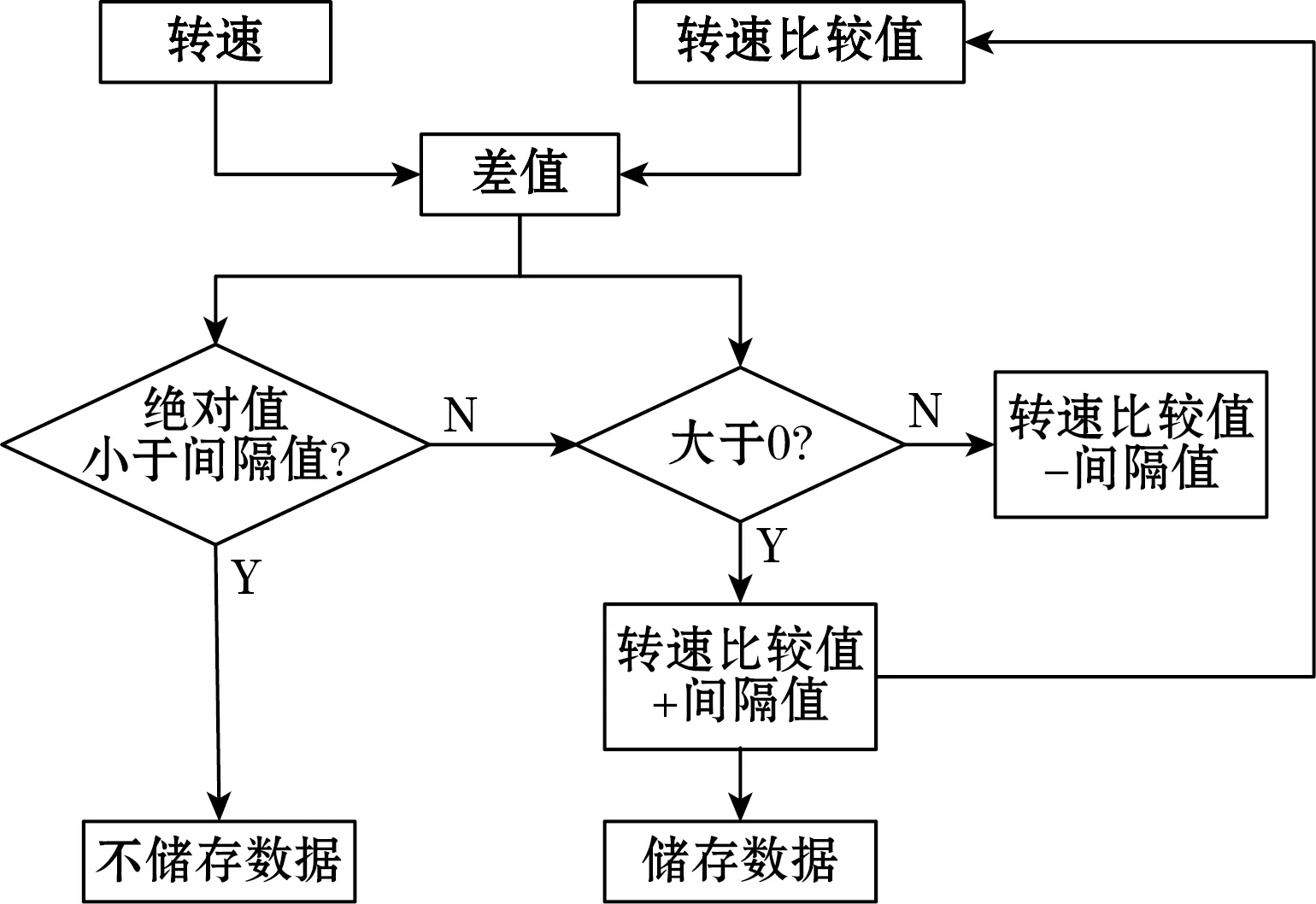

升降速自动存储功能是当储能飞轮在运行过程中,转速变化达到设定的间隔值时,数据将自动进行存储。

升降速自动存储流程图如图15所示。首先,用转速减去转速比较值得到差值。差值的绝对值与设定的转速间隔值进行比较。如果大于等于间隔值,且差值为正数时,转速比较值与间隔值之和返回到转速比较值,并存储数据;如果大于等于间隔值,且差值为负数时,转速比较值与间隔值之差返回到转速比较值,并存储数据;如果小于间隔值,则不进行数据存储。无论是转速上升还是下降,当转速差值达到设定间隔值时都能够实现数据自动存储。

图15 升降速自动存储流程图

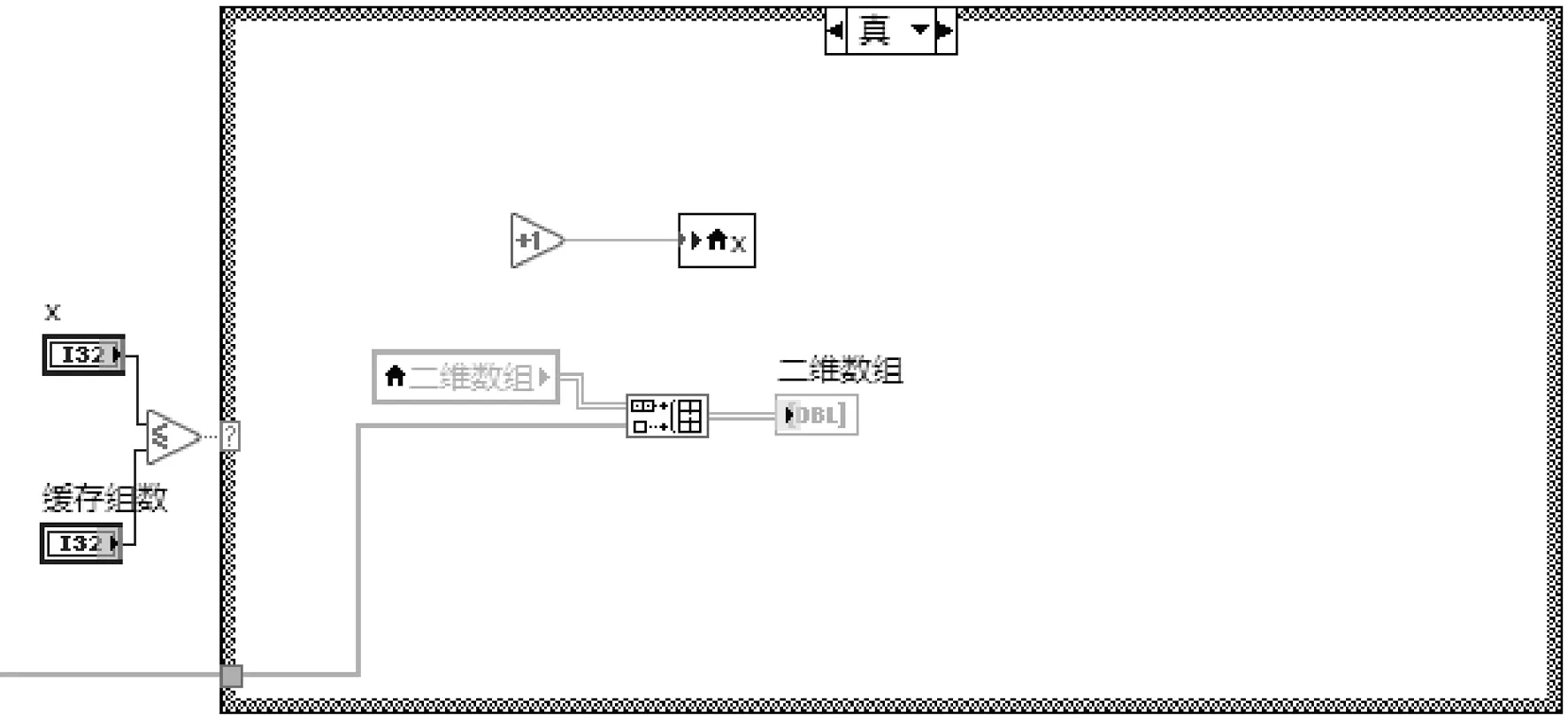

3.4.5 数据缓存功能

由于每次数据写入本地储存文件都需要一定的时间,并且在监测的过程中,数据采集频率高,程序运行周期短,高频次的写入会占用大量的时间,使程序运行延迟,严重时会导致程序崩溃。为了解决这个问题,系统设计了数据缓存功能。首先,把每个周期内所获取的一维数据数组缓存;然后,把N个周期内的一维数组合并为成二维数组;最后一次性写入二维数组到输出文件。这样就实现了N个周期内只写入一次,极大降低了写入占用的时间。

数据缓存程序框图如图16所示。首先,设置一个常量为缓存组数,然后程序中设定一个临时变量X,初始值为2。当X小于等于缓存组数时,条件结构为真,把本周期数据的一维数组插入到二维数组中,且让X加1,如图16(a)所示。当X大于缓存组数时,条件结构为假,按从左到右的顺序依次运行程序框:首先,把二维数组数据写入指定的文件;然后,删除二维数组数据内容;最后,把本周期数据的一维数组插入到二维数组中,且赋于X值为2,如图16(b)所示。通过此程序能实现多个周期的数据一次性写入本地储存文件。

(a)数据写入二维数组程序框图

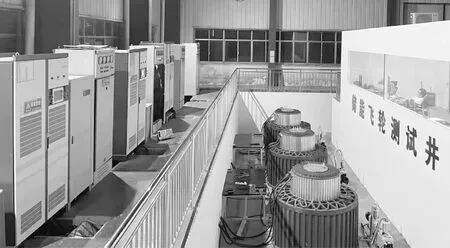

4 系统测试

利用500 kW-125 kW·h磁悬浮储能飞轮,对监测系统进行实际的联调测试,验证磁悬浮飞轮储能状态监测系统的功能性与可靠性,判定是否能达到对储能飞轮产品实际监测的应用水平。磁悬浮储能飞轮测试现场如图17所示。

图17 500 kW-125 kW·h磁悬浮储能飞轮测试现场

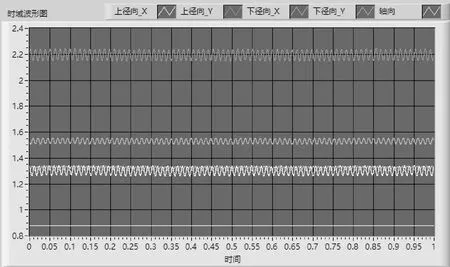

4.1 时域波形分析

时域波形是转子运动振幅的瞬态值随时间延续而不断变化所形成的动态图像。波形分析就是通过对波形的形状、振幅大小、变化快慢等特征的分析和观察,建立其与转子运行状态之间的对应关系,以达到发现转子异常情况和诊断转子故障的目的[5]。

磁悬浮储能飞轮状态监测系统能够同时监测显示5路波形,包含上下径向磁轴承XY方向与轴向的波形,且能实时计算出5路波形的主频与幅值。监测系统可以简洁直观地显示时域波形的特点,如图18所示。

图18 时域波形实际测试界面

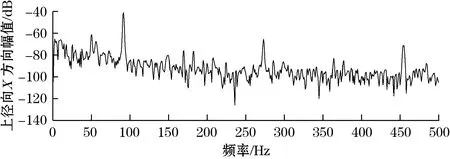

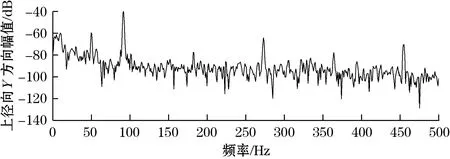

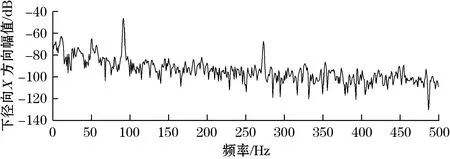

4.2 频谱分析

频谱分析是将信号中所有这些成分分解,变成各种振幅、频率和相位的简谐振动。对于磁悬浮储能飞轮转子来说,信号中的很多频率分量都与转频有关,往往是转频的整数倍。但由于幅值差距比较大,所以应用对数振幅谱才能更好地观察出转子倍频特性。频谱分析重点是监测单调增大、单调减小以及突现的频率快速增加,这些会在短时间内破坏转子稳定运行状态。

在额定转速为5 400 r/min时,径向磁轴承位置的对数振幅谱如图19~图22所示。从图中能看出,转频(约90 Hz)占据了主导位置,说明此时主要的干扰因素是由不平衡量产生,与转速同频。对比上下径向磁轴承位置的频谱图可以发现,上径向磁轴承位置的频谱图比下径向磁轴承位置的频谱图多了许多干扰频率。这是由于磁轴承储能飞轮转子采用立式结构。上径向磁轴承位置距离储能飞轮固定位置有一定高度,受壳体结构刚度的影响,在转子激励下会产生一些非线性的频率分量,而下径向磁轴承位置受到壳体结构刚度的影响较少。因此,从图21、图22中可以明显的看到转子三倍频(270 Hz)和五倍频(450 Hz)。

图19 上径向磁轴承位置X方向频谱图

图20 上径向磁轴承位置Y方向频谱图

图21 下径向磁轴承位置X方向频谱图

图22 下径向磁轴承位置Y方向频谱图

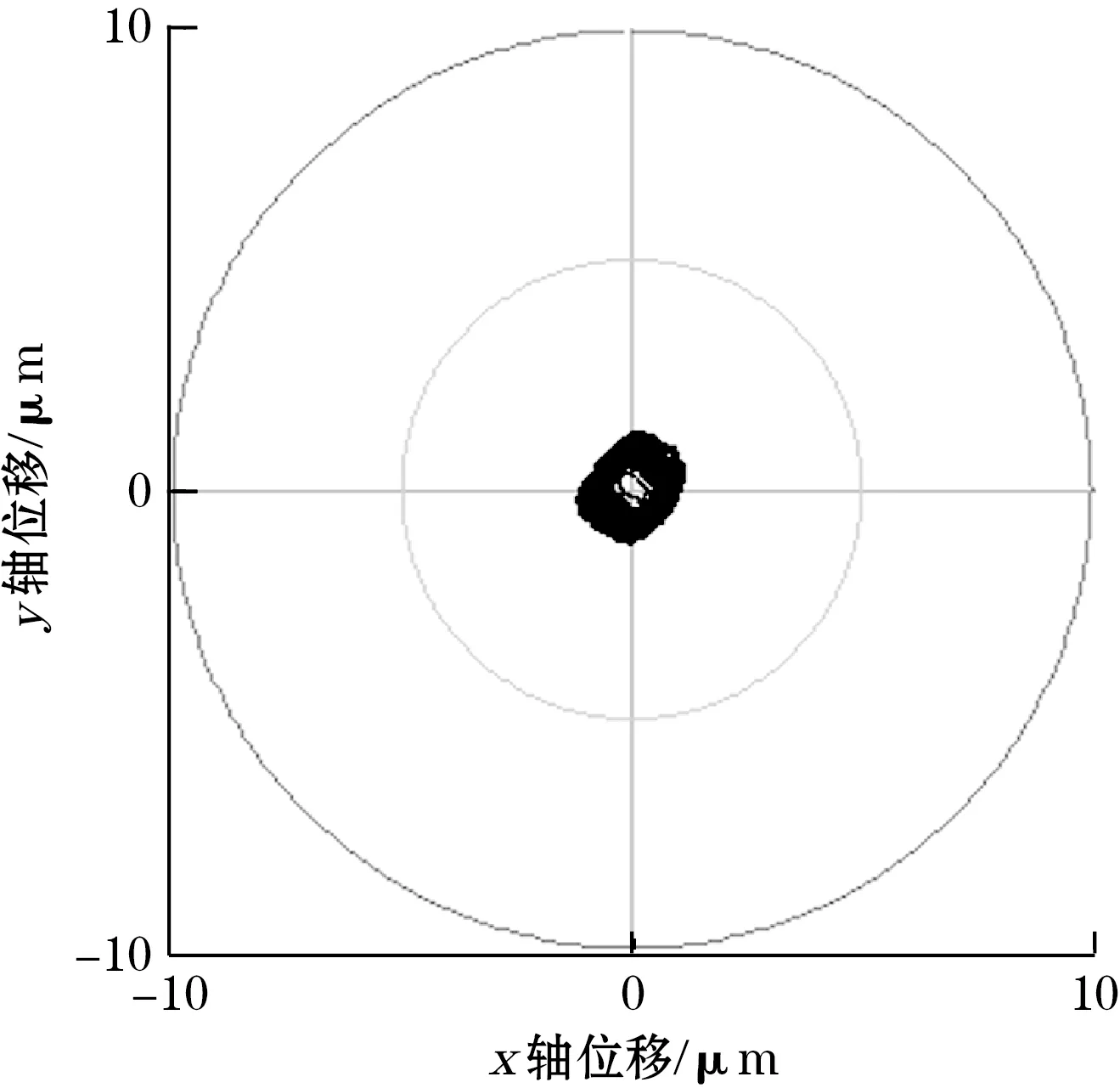

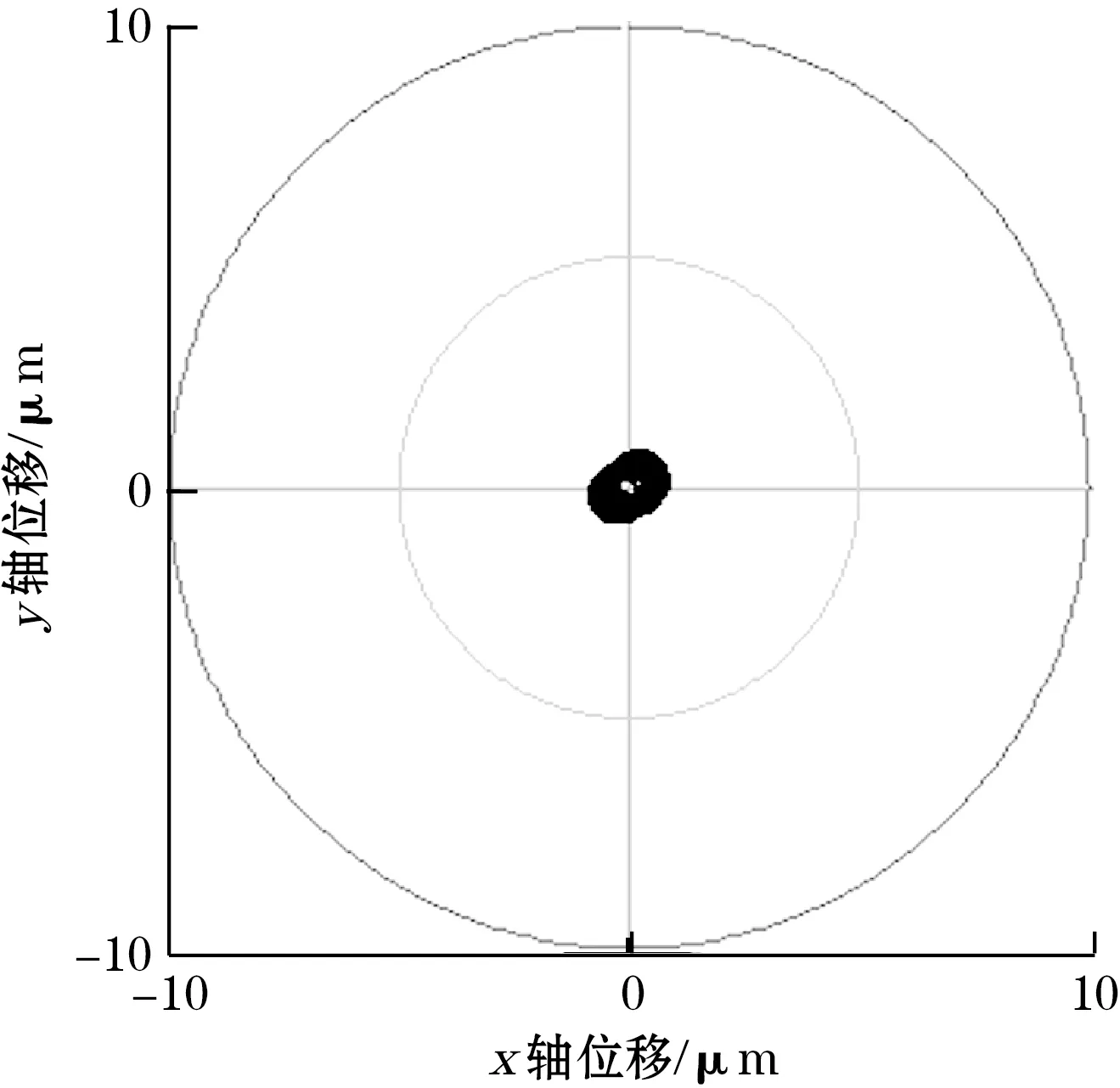

4.3 轴心轨迹测试分析

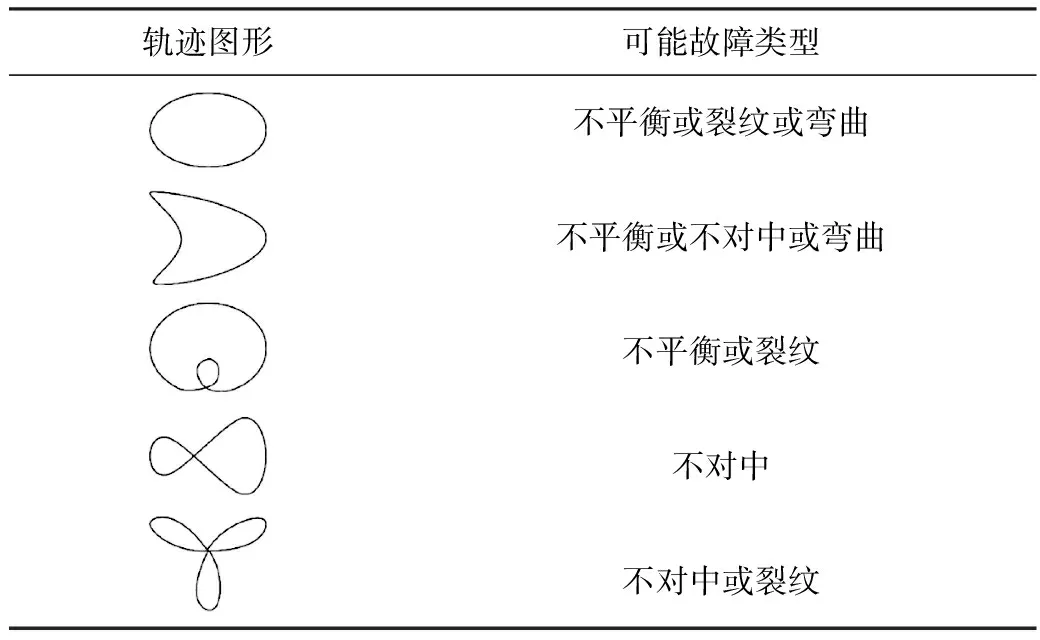

磁悬浮储能飞轮转子的轴心轨迹包含着2种重要的转子动态信息。第一种信息是轴心位置的变化,转子在某一固定转速下正常运行时,轴心轨迹比较稳定,基本上都是相互重合。如果轴心轨迹杂乱无章,不断发生变化,则预示着转子运行不稳定,可能存在异常干扰或自身隐患。第二种信息是轨迹的形状,它是判断转子运行故障类型的主要依据,表1给出了轴心轨迹形状与之对应故障类型。

表1 轴心轨迹与故障对应关系[6]

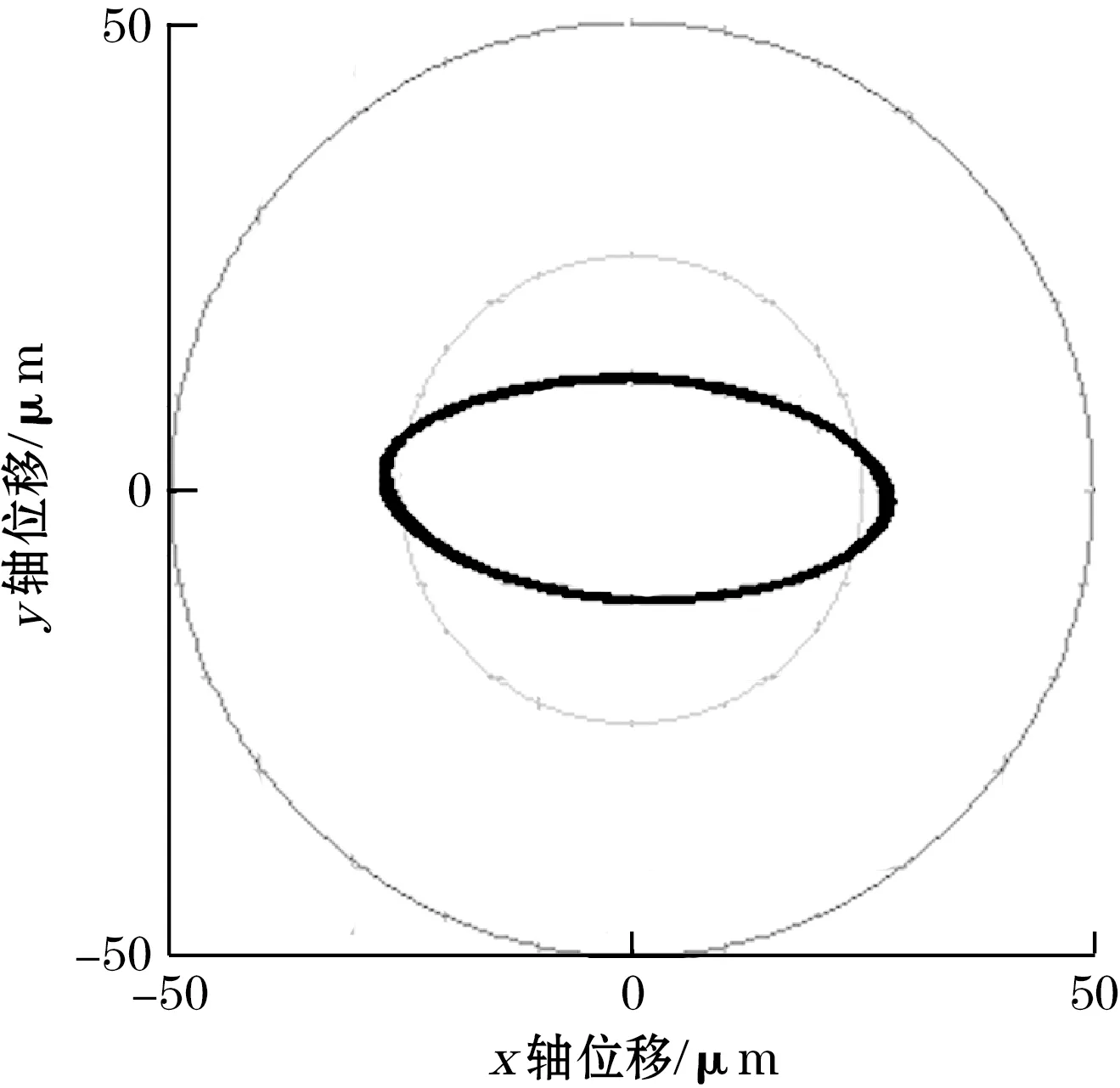

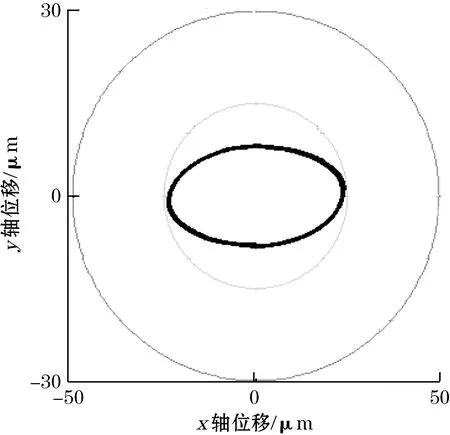

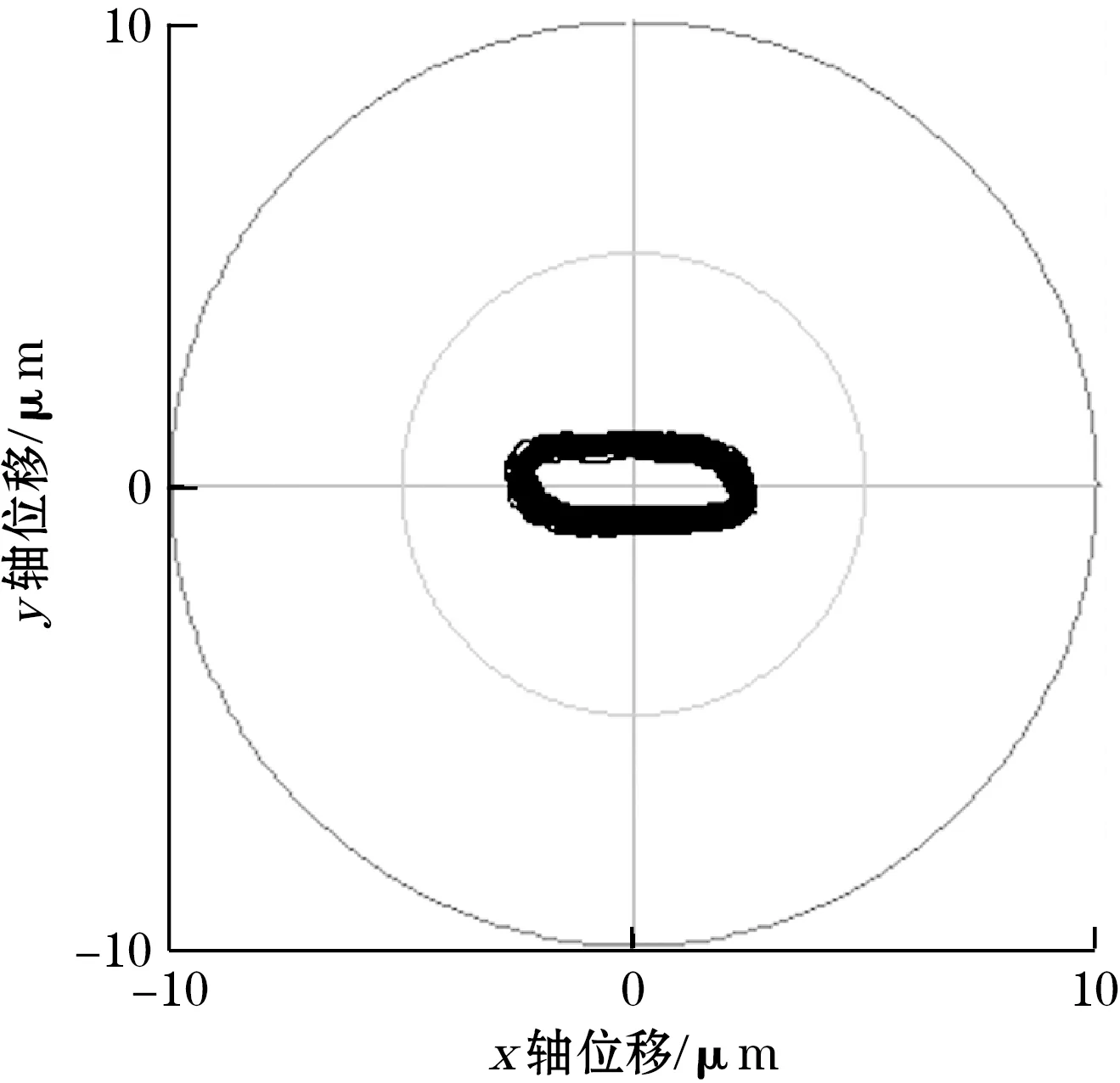

测试记录上径向磁轴承的轴心轨迹从900 r/min 至5 400 r/min的形状及其位置变化,如图23~图28所示。在过程中,转子轴心轨迹由大变小,趋近稳定,基本上都是相互重合,并未出现轴心轨迹紊乱、异常形状变化及不能重合等现象,说明飞轮转子运行稳定。

图23 转速在900 r/min时的轨迹图

图24 转速在1 800 r/min时的轨迹图

图25 转速在2 700 r/min时的轨迹图

图26 转速在3 600 r/min时的轨迹图

图27 转速在4 500 r/min时的轨迹图

图28 转速在5 400 r/min时的轨迹图

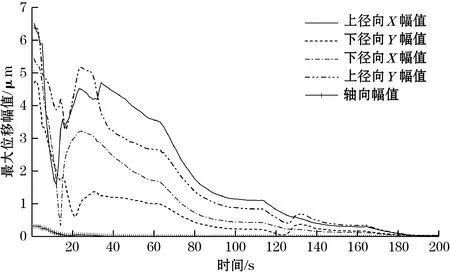

4.4 趋势图分析

磁悬浮储能飞轮监测的时域波形、频谱、轴心轨迹等都是动态信息,时刻都在发生改变。只有当动态信息发生较大变动时,才能直观地显示出来,如果动态信息变化缓慢是很难直接观测到的。在监测过程中,信息的变化是一个复杂过程,很难第一时间总结出其趋势规律。因此需要把动态信息通过趋势图曲线的形式实时表现出来。这样能直观地判断出储能飞轮转子运动的变化趋势。根据趋势提前做出预判,防止不必要的危险发生。

磁悬浮储能飞轮在升速过程中的5路位移变化幅值的趋势图如图29所示。上面4路为径向位移幅值变化曲线,下面1路为轴向位移幅值变化曲线。从图29可以看出,升速开始时径向位移幅值较大,随着转速上升幅值开始下降,直到逐渐平稳。变化趋势与上文所分析的轴心轨迹变化相对应,并且趋势图更直观地显示出了变化幅度。轴向位移幅值一直稳定在一个很低的平稳状态。说明转子轴向运动一直良好稳定,平稳。

图29 磁悬浮储能飞轮趋势图

5 结论

基于磁悬浮储能飞轮自身的传感器装置,建立了一套完整的磁悬浮储能飞轮状态监测系统,完成了系统原理图设计,并给出了系统硬件设备的参数与设置要求。

开发了一套基于LabVIEW的磁悬浮储能飞轮监测软件。完成了软件系统框架流程设计。通过设计软件的程序框图,给出了数据采集、信号处理、转速计算、趋势图显示、时域分析、频域分析、轴心轨迹显示等功能的实现方法。

在监测软件中,实现了数据与图片的定时自动储存和升降速自动储存的功能,并给出了逻辑流程图和软件程序框图。通过设计数据缓存程序,解决了高频存储数据占用大量运行时间的问题。

利用500 kW-125 kW·h磁悬浮储能飞轮,对监测系统进行实际的联调测试,验证磁悬浮飞轮储能状态监测系统的各项功能,测试了其功能稳定性。证明了监测系统在磁悬浮储能飞轮产品上的实际应用价值。

磁悬浮储能飞轮状态监测系统不但在保证储能飞轮安全稳定运行和故障诊断方面具有重要的现实意义,而且为研发新产品的各项功能测试以及产品的批量化自动测试提供了可靠的测试工具。