轻质三维多孔泡沫铝用作高性能锂金属负极骨架

江伟伟 李俊杰 叶承舟 张 婧 黄 龙 吴 熙 胡振民 李文集 戴 煜 孙福根

(南昌大学物理与材料学院,南昌 330031)

近年来,随着各种便携式电子设备和电动汽车的飞速发展,人们对锂二次电池材料及其器件的能量密度和循环寿命等性能提出了更高的要求[1‑4]。与其他的锂二次电池负极材料相比,锂(Li)金属负极具有最低的工作电势(−3.04 V vs(H+/H2))和极高的理论比容量(3 860 mAh·g−1),被认为是一种锂二次电池负极的“圣杯”级材料[5‑8]。但是,目前 Li金属负极的产业化应用也存在以下几个重要的缺陷问题:首先,Li金属负极表面在电沉积过程中倾向于形成枝晶状锂,其表面的不均匀性会加剧Li+离子的不均匀沉积和 Li枝晶的大量形成[9‑10];然后,Li金属负极在充放电过程中会发生巨大体积变化,使得天然形成的固体电解质界面膜(SEI膜)破裂后又重新形成,导致负极结构粉化、电解液被消耗殆尽及电池循环寿命降低[11‑13];最后,Li金属负极表面大量枝晶的生长和结构的粉化,容易刺穿电池隔膜,导致电池发生内部短路甚至出现安全问题[14‑15]。

为了解决以上存在的缺陷问题,人们提出了各种Li金属负极界面保护和结构设计的改性方案[16‑17]。与目前已经成功商业化的石墨负极不同,Li金属负极在充放电过程中没有内部骨架支撑。因此,传统采用的Li金属负极界面保护方案,比如电解液添加剂的设计开发[18‑19]、天然SEI膜的原位修饰[20‑21]和人工界面层的功能化构建[22‑23]等,均无法从根本上解决Li金属负极巨大体积应变及其电池失效的问题。从这个角度上来说,三维骨架结构的Li金属复合负极构筑,即将Li金属与三维支撑骨架材料复合,可以有效缓冲Li金属负极的巨大体积应变,是一种非常有应用前景的解决方案[24‑25]。首先,三维多孔骨架材料具有较高的比表面积,可以降低局部电流密度,延迟锂枝晶的起始形成时间。其次,支撑骨架材料的三维多孔结构,能够容纳Li金属负极的巨大体积应变,从而提高Li金属负极的结构稳定性。泡沫金属(如泡沫铜[26]、泡沫镍[27])和三维碳质集流体(如石墨烯膜[28]、碳纳米管膜[29]、碳纤维布[30]),已被用作三维支撑骨架材料来提高Li金属负极的性能。然而,大部分可商业化利用的泡沫金属或者三维碳质骨架材料界面几乎都是疏锂性的,使得Li金属在骨架表面的成核电位和电沉积阻力较大,造成Li金属的不均匀沉积,长期循环后Li金属枝晶生长问题依然存在。因此,为了降低金属Li在三维骨架表面的电沉积过电位,往往需要对三维骨架材料进行亲锂改性[31‑35],这增加了三维骨架结构的Li金属复合负极的合成步骤和制作成本。另外,三维骨架材料的引入会不可避免地降低Li金属复合负极的整体克容量和能量密度[36]。因此,需要为Li金属负极寻找一种高导电、亲锂、稳定且轻质的三维骨架材料,在保证Li金属复合负极高容量的同时,提高其循环稳定性。

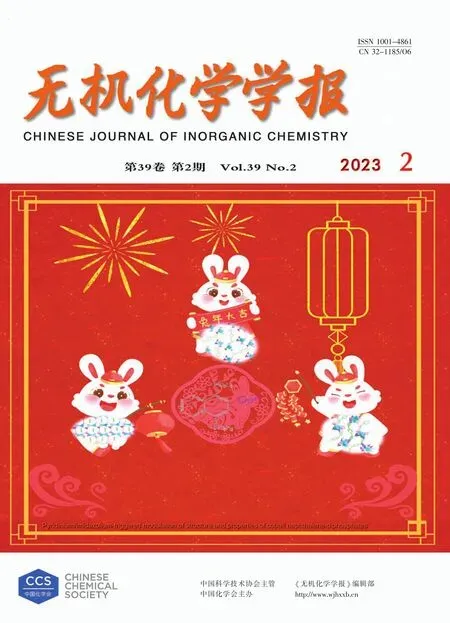

铝(Al)金属具有质轻柔韧、可加工性好且丰度高等优点,已被广泛应用于航空、建筑、汽车和新能源等重要产业。Al在地壳中的含量仅次于氧(O)和硅(Si),是地壳中含量最丰富的金属元素。Al的相对密度为 2.69 kg·m−3,仅为铜(Cu)相对密度的 30%(图1a)。而且,Al金属能够和 Li金属形成 Al‑Li合金材料,具有优异的亲锂特性[37]。因此,人们合成了各种结构的Al‑Li合金负极或者界面保护膜,用来提高Li金属电池性能。Mai等[38]将超薄Al箔压在Li箔上,通过 Al‑Li合金反应在 Li金属表面构建了 Al‑Li合金保护膜,提高了Li金属负极的界面稳定性。

图1 各种金属的密度对比图(a);泡沫铝的XRD图(b)、光学照片(c)和SEM图(d~f)Fig.1 Comparison of the density of the various metals(a);XRD pattern(b),photographs(c),and SEM images(d‑f)of the Al foams

结合三维骨架结构的Li金属负极和Al金属的优势特征,我们提出将三维轻质多孔泡沫铝用作Li金属负极骨架。一方面,泡沫铝的轻质特性,可以确保Li金属复合负极的整体克容量和Li金属电池的能量密度。另一方面,泡沫铝的三维多孔结构和自身高亲锂界面,有望诱导Li+离子在泡沫铝内部的快速成核和均匀电沉积,从而高效抑制Li枝晶的形成,提升Li金属负极的结构稳定性和循环性能。

1 实验部分

1.1 材料制备

首先,将商业化的泡沫铝(购于江苏中天科技股份有限公司)裁切成电极圆片,置于丙酮溶液中超声去除泡沫铝表面油脂后,用去离子水和乙醇清洗。然后,在充满氩气的手套箱中,将处理过的泡沫铝叠放在纯金属锂片(购于天津中能锂业有限公司)上。最后,通过机械压力的作用将泡沫铝挤压到金属锂片中,制得泡沫铝骨架支撑的Li金属复合负极Al@Li。

1.2 材料表征

使用X射线衍射仪(XRD)分析泡沫铝的晶型结构,扫描范围设定为20°~90°,Cu Kα辐射,波长为0.154 2 nm,工作电压和电流分别设定为40 kV、40 mA。使用扫描电子显微镜(SEM,JEOL S‑4800)观测泡沫铝和Al@Li复合负极的微观形貌,工作电压设定为5 kV。

1.3 电化学性能测试

对称电池测试:在充满氩气的手套箱(Labstar ECO 1250/780)中,将2个完全相同的Al@Li复合负极配对,以Celgard 2500膜为隔膜、1.0 mol·L−1双三氟甲磺酰亚胺锂(LiTFSI)的1,3‑二氧戊环(DOL)+乙二醇二甲醚(DME)混合溶液(体积比为1∶1)为电解液,组装成Al@Li复合负极的CR2025型对称纽扣电池。为了对比,采用相同的方法,组装纯Li金属的对称纽扣电池。将纽扣电池在LAND多通道电池测试系统BT1‑10上,以一定的电流密度和充放电容量进行对称电池循环性能测试。另外,将多次循环后的纯金属Li和Al@Li复合负极的对称电池,在VersaSTAT3电化学工作站上进行电化学阻抗谱(EIS)测试,测试频率范围为0.01~100 kHz,交流电压振幅设为5 mV。

不对称电池测试:以泡沫铝和铜箔分别为工作电极、金属锂片为对电极、组装成CR2025型Li||Al和Li||Cu不对称的纽扣电池。为了进行库仑效率测试,首先将Li||Al和Li||Cu纽扣电池在0.05 mA·cm−2电流密度和0~1 V电压区间内预循环5次,从而在电极界面形成稳定的SEI膜;然后分别以一定的电流密度和容量进行锂沉积/脱出循环测试。

纽扣半电池测试:以Al@Li为负极,商业化的LiFePO4为正极,组装成LiFePO4||Al@Li纽扣半电池。为了对比,采用相同的方法,组装纯Li金属的LiFePO4||Li纽扣半电池。纽扣半电池首先在0.1C(1C=170 mA·g−1)电流密度下恒流充放电循环5次,然后在一定电流密度下进行恒流充放电循环。循环测试的充放电截止电压设置为2.5~4.3 V。

2 结果与讨论

从泡沫铝的光学照片(图1c)中可以看出,所用的泡沫铝中存在丰富的泡沫气孔结构。泡沫铝的颜色为白色,主要是由于银白色的Al金属表面容易被氧化形成白色的Al2O3膜。图1d~1f为泡沫铝在不同放大倍率下的SEM图。泡沫铝具有相互贯通的三维多孔结构,内部孔隙尺寸为50~500µm。图1b的XRD图表明,泡沫铝的XRD峰与Al金属的标准卡片完全一致,进一步证实了泡沫铝是由三维相互连接的Al金属骨架组成的。泡沫铝的XRD图中未出现Al2O3的衍射峰,主要是因为泡沫铝表面的Al2O3膜是非晶态的且含量很低,无法被XRD射线探测。根据相关文献报道[37‑39]可知,金属Al及其表面氧化膜 Al2O3,都可以和 Li金属反应,形成 Al‑Li合金和Li‑Al‑O复合物,具有优异的亲锂特性。因此推测,所使用的泡沫铝不需要额外的亲锂改性,就可以直接用作轻质亲锂导电的锂金属负极骨架,有望提升锂金属负极的循环稳定性。

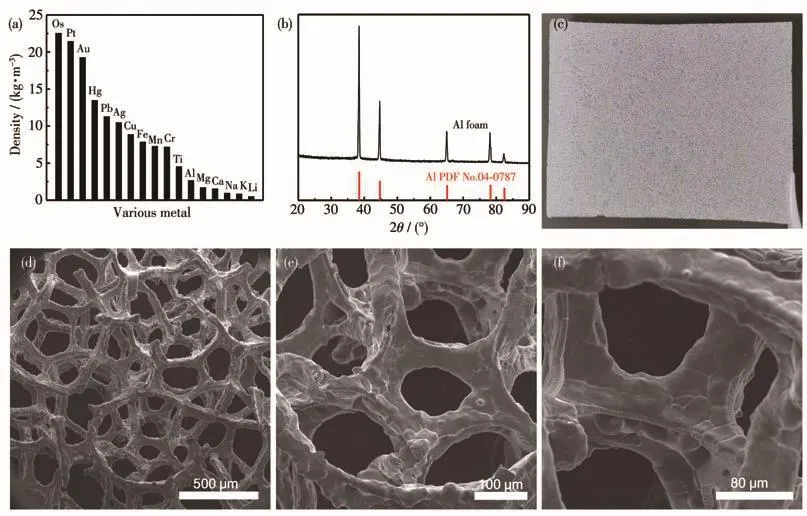

通过机械挤压的方法,将泡沫铝和Li金属复合。如图2a所示,在充满Ar气的手套箱中,机械压力的作用下将泡沫铝挤压到Li片上,制得泡沫铝骨架支撑的Li金属复合负极Al@Li。与目前普遍采用的Li金属熔融浸渍[40]和电化学沉积方法[41]相比,这种机械挤压法的过程操作更简单,易于大规模化应用。在产业应用时,可在干燥房中通过对辊机进行机械挤压,实现Al@Li复合负极的批量制备(图2b)。图2c~2f为纯Li金属负极和Al@Li复合负极片的SEM图。从图2c和2e中可以看出,纯Li金属负极片的表面较为光滑,厚度约为450µm。Li金属负极片和泡沫铝机械挤压复合后,部分泡沫铝被压入Li金属负极片中。如图2d和2f所示,Al@Li复合负极片的厚度约为500µm,表面为未被压入的多孔泡沫铝。裸露在外表面的泡沫铝的三维多孔结构,不仅可以有效容纳Li金属负极在充放电过程中的体积应变,而且能够降低Li金属沉积的局部电流密度,有望缓解锂枝晶的大量生长问题。

图2 Al@Li复合负极的制备过程示意图(a、b);纯Li金属负极(c)和Al@Li复合负极(d)表面的SEM图;纯Li金属负极(e)和Al@Li复合负极(f)断面的SEM图Fig.2 Schematic diagrams of the preparation process of the Al@Li composite anodes(a,b);Top‑sectional view SEM images of the bare Li metal anode(c)and Al@Li composite anode(d);Cross‑sectional view SEM images of the bare Li metal anode(e)and Al@Li composite anode(f)

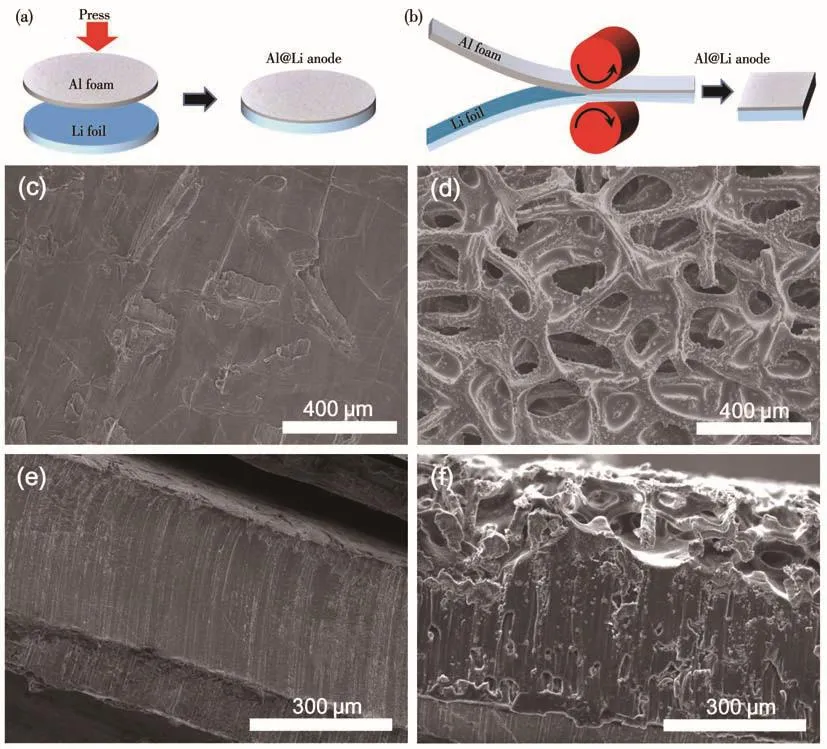

为了研究Al@Li复合负极的循环稳定性,我们将2个完全相同的Al@Li复合负极配对,组装成对称电池,并以一定的电流密度和容量进行恒流充放电循环测试。图3a和3b分别对比了纯金属Li和Al@Li复合负极的对称电池在不同电流密度时的电压循环曲线。当电流密度为1 mA·cm−2、充放电容量为1 mAh·cm−2时,纯金属Li负极循环5次(10 h)后充放电极化电压约为26 mV,循环30次(60 h)后迅速增大至约49 mV,表明多次循环后纯金属Li负极表面形成了Li枝晶和SEI膜。在随后的循环过程中,纯金属Li负极的充放电极化电位无规则变化,并在50次循环(100 h)后迅速降低,表明Li枝晶的大量形成,SEI膜的严重破裂或者电池内部短路。然而,由于泡沫铝骨架的三维多孔结构和优异亲锂性,Al@Li复合负极循环5次(10 h)后充放电极化电压很小,仅约为6 mV;循环30次(60 h)后充放电极化电压约为5 mV。在后续的250次循环(500 h)过程中,Al@Li复合负极的充放电极化电压几乎没有变化,一直稳定在极低的5 mV左右,且电压平台非常平坦。当电流密度增加至5 mA·cm−2时,纯金属Li负极的充放电极化电压很大,并在循环过程中不断无序起伏变化。相比之下,Al@Li复合负极在超长循环过程中依然具有很小的充放电极化电压,在循环300次(120 h)、400次(160 h)、500次(200 h)和600次(240 h)后分别约为121、150、233和383 mV,表明泡沫铝骨架有效提升了Al@Li复合负极的倍率性能。

图3 纯Li金属和Al@Li复合负极的对称电池在不同电流密度时的电压循环曲线Fig.3 Voltage‑cycle curves of the symmetric cells of the bare Li metal and Al@Li composite anodes at different current densities

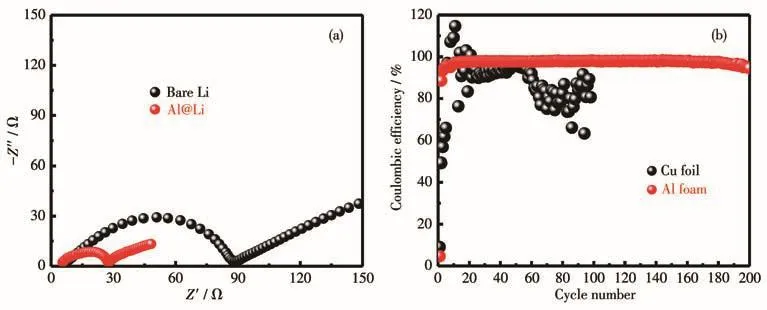

为了研究Al@Li复合负极的阻抗特性,我们对循环10次后的纯金属Li和Al@Li复合负极的对称电池进行了交流阻抗EIS测试。如图4a所示,Nyquist曲线在高频区的半圆环直径对应于电极材料的电荷转移阻抗Rct。循环后,Al@Li复合负极的Rct值要明显低于纯金属Li负极,表明Al@Li复合负极具有更快的电化学反应动力学速率,有利于促进Li金属的快速沉积和剥离。为了进一步证实金属Li在泡沫铝中的高效沉积/脱出行为,将泡沫铝与金属锂片配对,组装成Li||Al不对称电池,进行金属Li在泡沫铝内部的沉积/脱出循环实验和库仑效率分析。为了对比,我们还将铜箔和金属锂片配对,组装成Li||Cu不对称电池。为了在电极界面形成稳定的SEI膜,首先将Li||Al和Li||Cu纽扣电池在0.05 mA·cm−2电流密度和0~1 V电压区间内预循环5次,然后分别以1 mA·cm−2电流密度和1 mAh·cm−2容量进行锂沉积/脱出循环测试。如图4b所示,Li||Cu不对称电池的库仑效率不断剧烈变化,在循环60次后衰减严重。相比之下,Li||Al不对称电池的库仑效率非常稳定,在循环180次后依然保持有97.5%。以上结果证实了泡沫铝有利于实现金属Li的均匀、快速的沉积/脱出,从而抑制了Li枝晶生成,维持了Li金属负极的结构稳定性。

图4 纯Li金属负极和Al@Li复合负极的对称电池的EIS谱图(a);铜箔和泡沫铝的Li||Cu和Li||Al不对称电池的库仑效率曲线图(b)Fig.4 EIS spectra of the symmetric cells of bare Li metal anode and Al@Li composite anode(a);Coulombic efficiencies of the Li||Cu and Li||Al asymmetric cells of the Cu foils and Al foams(b)

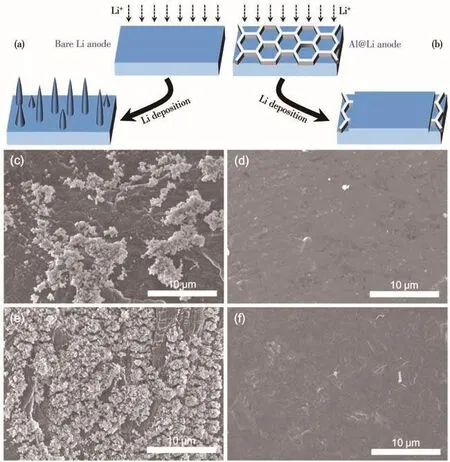

图5a、5b比较了纯Li金属和Al@Li复合负极表面的Li沉积过程。首先,泡沫铝的三维多孔结构,可以有效容纳Li金属负极在充放电过程中的体积应变,降低Li金属沉积的局部电流密度。然后,泡沫铝自身的高亲锂性,能够提供均匀且丰富的Li成核活性位点,诱导Li+离子在泡沫铝内部的快速成核和均匀电沉积。为了研究金属Li沉积/剥离循环过程中Al@Li复合负极表面形貌变化,我们将循环5和50次后的纯金属Li负极和Al@Li复合负极的对称电池拆开,并对负极表面进行了SEM观测。如图5c~5f所示,经过5次循环沉积后,纯金属Li负极表面凹凸不平并形成苔藓状Li枝晶;经过50次循环沉积后,纯金属Li负极表面的锂沉积形貌更加不均匀,出现了更多的苔藓状Li枝晶和大量的裂缝。相比之下,经过5次循环沉积后,Al@Li复合负极表面非常平滑;甚至经过50次循环沉积后,Al@Li复合负极表面也没有出现明显的Li枝晶,证实了泡沫铝对Li金属均匀沉积的贡献作用。因此,三维轻质多孔的泡沫铝骨架可以高效抑制Li枝晶的形成,提升Li金属负极的结构稳定性和循环性能。

图5 纯Li金属负极(a)和Al@Li复合负极(b)表面的Li沉积过程示意图;循环5次后纯Li金属负极(c)和Al@Li复合负极(d)表面Li沉积的SEM图;循环50次后纯Li金属负极(e)和Al@Li复合负极(f)表面Li沉积的SEM图Fig.5 Schematic diagrams of the Li deposition process on the surfaces of the bare Li metal anode(a)and Al@Li composite anode(b);SEM images of Li deposition on the surfaces of the bare Li metal anode(c)and Al@Li composite anode(d)after five cycles;SEM images of Li deposition on the surfaces of the bare Li metal anode(e)and Al@Li composite anode(f)after 50 cycles

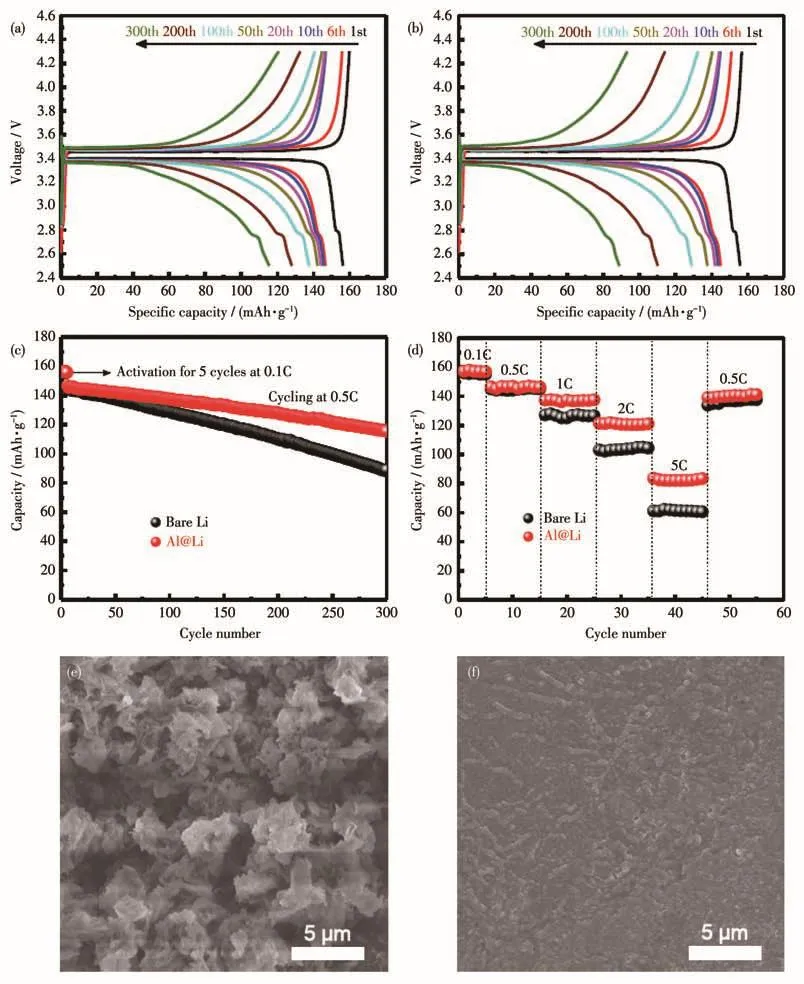

为了证实Al@Li复合负极的实际应用潜力,将Al@Li复合负极和商业化的LiFePO4正极配对,组装成LiFePO4||Al@Li纽扣半电池。LiFePO4||Al@Li纽扣半电池首先在0.1C电流密度下恒流充放电循环5次,然后在一定电流密度下进行恒流充放电循环。从图6a和6b中可以看出,0.1C恒流充放电时,LiFePO4||Al@Li纽扣半电池的充放电曲线在3.4 V左右具有非常平坦的充放电电压平台,与LiFePO4||Li纽扣半电池的充放电曲线是完全一致的。LiFePO4||Al@Li和LiFePO4||Li纽扣半电池在0.1C时的首次放电容量相差不大,分别为156.2和155.7 mAh·g−1。图 6d 的倍率性能测试结果表明,在 0.5C时,LiFePO4||Al@Li和LiFePO4||Li纽扣半电池的放电容量也相差不大,分别为 146.5 和 145.0 mAh·g−1。当电流密度不断增加至1C、2C和5C时,LiFePO4||Al@Li纽扣半电池的放电容量分别为137.3、121.3 和 83.6 mAh·g−1,明显高于 LiFePO4||Li纽扣半电池(127.1、103.1和 61.3 mAh·g−1)。图 6c的循环稳定性测试结果表明,LiFePO4||Al@Li纽扣半电池比LiFePO4||Li纽扣半电池表现出更加优异的长期循环稳定性。在0.5C下充放电循环100、200和300次后,LiFePO4||Al@Li纽扣半电池的可逆放电容量分别为 136.8、127.2 和 115.0 mAh·g−1(图 6c),均高于LiFePO4||Li纽扣半电池(127.9、109.9和 87.1 mAh·g−1)。进一步将充放电循环300次后的LiFePO4||Li和LiFePO4||Al@Li纽扣半电池拆开,观察纯Li金属和Al@Li复合负极表面Li沉积的形貌变化。如图6e、6f所示,循环300次后的纯Li金属负极表面发生严重粉化,然而Al@Li复合负极表面依然较为平整。LiFePO4||Al@Li纽扣半电池的以上优异性能,进一步证实了三维轻质多孔泡沫铝用作Li金属负极骨架的结构优势和Al@Li复合负极的实际应用潜力。

图6 Al@Li(a)和纯Li金属(b)负极的LiFePO4||Al@Li和LiFePO4||Li半电池的充放电曲线;LiFePO4||Al@Li和LiFePO4||Li半电池的循环曲线(c)和倍率循环曲线(d);LiFePO4||Al@Li和LiFePO4||Li半电池循环300次后纯Li金属负极(e)和Al@Li复合负极(f)表面Li沉积的SEM图Fig.6 Charge‑discharge curves of the LiFePO4||Al@Li and LiFePO4||Li half cells of the Al@Li(a)and bare Li metal(b)anodes;Cycling performances(c)and rate performances(d)of the LiFePO4||Al@Li and LiFePO4||Li half cells of the Al@Li and bare Li metal anodes;SEM images of Li deposition on the surfaces of the bare Li metal anode(e)and Al@Li composite anode(f)of LiFePO4||Al@Li and LiFePO4||Li half cells after 300 cycles

3 结 论

通过简单的机械挤压法,将轻质的三维多孔泡沫铝挤压到Li片上,制得泡沫铝骨架支撑的Li金属复合负极Al@Li。与目前普遍采用的Li金属熔融浸渍和电化学沉积方法相比,这种机械挤压法的过程操作更简单,易于大规模化应用。同时,三维多孔结构的泡沫铝不仅能够有效容纳Li金属负极在充放电过程中的体积应变,而且其界面亲锂性可以提供均匀且丰富的Li沉积位点,从而有效抑制Li枝晶的形成。因此,与纯Li金属负极相比,Al@Li复合负极的对称纽扣电池具有更加优异的循环稳定性和更低的充放电极化电位;在1 mA·cm−2电流密度下循环250次(500 h)后充放电极化电位约为5 mV,在5 mA·cm−2电流密度下循环 300次(120 h)后充放电极化电位约为121 mV。将获得的Al@Li复合负极与LiFePO4正极配对组成的LiFePO4||Al@Li纽扣半电池也表现出更加优异的循环稳定性;在0.5C下充放电循环100、200和300次后,LiFePO4||Al@Li纽扣半电池的可逆放电容量分别为137.6、128.0和115.5 mAh·g−1,具有很好的实际应用潜力。