基于Moldflow的汽车冷却风扇注塑模具优化设计*

李晓微 ,邓玉梅 ,吴丽霞

(咸宁职业技术学院工学院,湖北 咸宁 437000)

汽车发动机冷却风扇的工作性能直接影响发动机舱的散热效果,塑料制成的冷却风扇成型方式通常是注射成型,成型过程中的工艺参数和模具结构对塑件产品质量的影响较大。冷却风扇在工作工程中不停地高速旋转,故既需要较高的机械强度,还应具有较长的使用寿命。本文针对某款发动机冷却风扇进行了成型工艺性分析,结合Moldflow软件模拟结果对浇注系统和冷却系统进行了优化设计,最终得到了优化后的发动机冷却风扇的注塑模具,大幅度提升了模具的研发速度和塑件的产品质量,同时也增强了模具制造企业的核心竞争力。

1 塑件工艺性分析

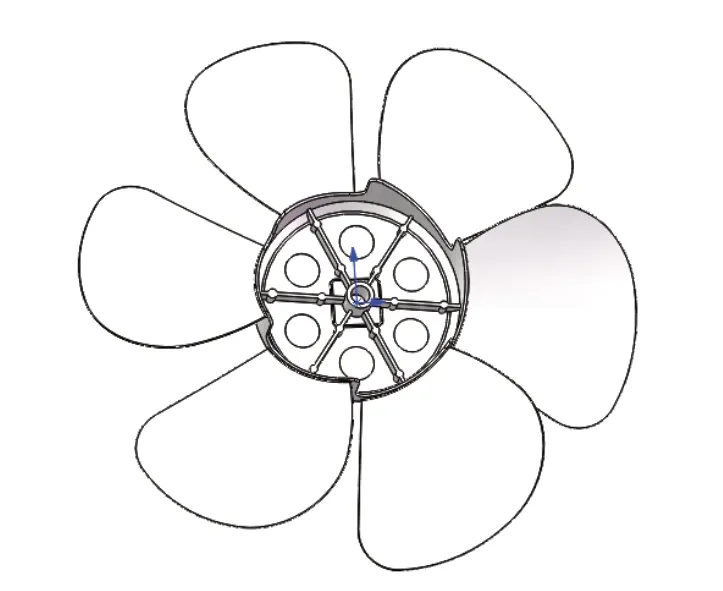

汽车发动机散热器风扇可以安装在散热器前面或是后面,也可以在散热器前后各安装一个,风扇高速旋转,将气流吹向散热器,使散热器中冷却液的温度下降,以此使发动机降温,达到冷却发动机的目的。其中,风扇叶片需要反复旋转工作,所以注塑成型质量相对要求较高。发动机冷却风扇的结构三维图如图1所示,风扇直径为240 mm,属于中等尺寸塑件,产品表面有一定的外观要求,风扇的6个叶片面积大、厚度小,有平整性要求,所以成型过程中既要避免出现翘曲变形,又要保证塑料可以充满型腔使塑件完整。由于塑料产品具有收缩性,塑件是会贴紧型芯的,所以内表面脱模斜度应小于外表面脱模斜度。

图1 发动机冷却风扇结构三维图

发动机冷却风扇外观要求无气泡、熔接痕以及翘曲变形等明显缺陷,且需要易于成型加工、不易产生损坏和断裂、拥有足够的强度。因冷却风扇要具有以上多种性能,故选择丙烯腈-丁二烯-苯乙烯共聚物(ABS)作为成型原料,ABS是一种三元共聚物,它同时具有三种组分的优点,是一种优良的热塑性工程材料,而且ABS原料易获得且价格低廉[1]。ABS的力学性能参数及推荐成型工艺参数分别如表1、表2所示。

表1 ABS的力学性能参数

表2 ABS的推荐成型工艺参数

2 注塑模具结构设计

2.1 浇注系统设计

2.1.1 浇注系统方案

浇注系统是模具中塑料熔体由注射机喷嘴至型腔之间的进料通道。利用浇注系统可以将注射成型机内的塑料熔体和注射压力快速地充满整个模具型腔,最后获得组织致密、轮廓清晰、表面光洁、尺寸满足要求的塑件产品。正确地设计浇注系统的每个部位可以较大程度地提升成型产品的质量和成型速度[2]。

浇注系统中的主流道在注射成型过程中反复与注射机喷嘴接触和碰撞,容易磨损失效,所以优先设计成可拆卸、可更换的浇口套,并且选择耐磨、强度高的材料来制造,如果浇口套在使用过程中发生损坏,只需要单独更换浇口套,无需更换整个定模座板,这样就降低了模具后期的维修成本[3]。

浇注系统中,浇口是塑料熔体进入模具型腔的位置,所以浇口位置、形式、数量的选择是非常重要的设计环节。若浇口设置不合理,则会造成熔体无法填充满型腔或是熔体出现喷射的情况,同时也可能导致塑件出现缩孔、熔接痕、翘曲等缺陷,所以正确地选择浇口形式、数量和位置对注塑成型模具至关重要[4]。本模具选择的是多点进料的点浇口,如图2所示。点浇口是截面面积小如针点的浇口,在塑件上留下的痕迹很小,有利于保证塑件表面质量。

图2 点浇口

2.1.2 模流分析

由于确定浇口位置的难度较大,在充分遵循浇口设计原则的基础上,结合发动机冷却风扇的结构特性和Moldflow软件分析结果得出最优浇口位置[5],最优浇口位置为蓝色区域,如图3所示,在蓝色区域设置浇口可以使塑料流体平稳快速地充满整个型腔。

图3 最佳浇口位置分析

2.2 分型面设计

分型面是模具上用于取出塑件和浇注系统冷凝料的可分离的接触表面。要根据塑件的结构特性选择合理的分型面,合理的分型面可以简化注塑模具结构,还可以使塑件顺利脱模,保证塑件质量良好。因此在设计分型面时应遵循以下原则:

1)分型面应有利于简化模具的结构及塑件的脱模。

2)分型面的选择不能影响塑件的外观质量且应有利于清除溢料及毛刺。

3)优先考虑塑件面积最大的截面作为分型面。

4)开模后塑件应留在动模一侧。

5)分型面的选择应有利于排气[6]。

综合考虑分型面设计原则和发动机冷却风扇的结构特征,本文采用如图4所示的平面分型面,由于塑件具有收缩包紧力,故开模时留在动模一侧。

图4 平面分型面

2.3 冷却系统设计

2.3.1 冷却系统设计原则

冷却系统的设置主要是起到冷却塑料熔体的作用,使塑件的成型周期变短,为了提高冷却效果,冷却系统的设计应遵循以下原则:

1)合理地确定冷却管道的直径中心距以及其与型腔壁的距离。若冷却管道直径太小,间距太大,则型腔表面温度变化会很大;若冷却管道与型腔壁的距离太大,会使冷却效果下降,而距离太小,又会造成冷却不均。

2)降低进出水的温度差。冷却系统两端进出水温差小,则有利于型腔表面温度均匀分布。

3)冷却系统的布置应先于脱模机构。

4)浇口处应加强冷却。通常浇口处温度较其他位置更高,所以将冷却水回路的入口设在浇口附近,使浇口在较低的水温下冷却[7]。

2.3.2 冷却系统设计

发动机冷却风扇叶片厚度较小,如果冷却不均匀,就容易出现应力不均、翘曲变形等缺陷。传统冷却水路主要是采用钻床等机加工手段完成的,由于工艺限制,只能加工成直径大小一致的圆柱直孔,对于形状不规则的塑件,是无法使冷却水路到塑件的距离保持一致的,容易产生因冷却不均产生内应力而变形的缺陷。而经过金属3D打印技术加工的随形水路可以使冷却水路随着模具型腔表面几何形状的变化而改变,同时还可以根据需要,改变水路的形状和截面大小,从而使模具型腔以一致的速度进行散热,以提高散热的均匀性,避免由于水路至型腔表面距离不一致所引起的冷却不均匀的现象出现[8]。

本文应用Moldflow软件对传统冷却水路和随形冷却水路进行模拟对比分析,确定最优的冷却水路。本次设计的冷却管道的直径为10 mm,选择的冷却液为纯水,水温为25 ℃,雷诺数为10 000的湍流。通过Moldflow软件进行仿真分析,分别得到传统冷却水路和随形冷却水路的模具型腔冷却后的温度分布情况,如图5所示。从图中可以看出,随形冷却水路方案模具型腔温度比较均匀,所以选择随形冷却水路方案设计作为发动机冷却风扇注塑模具的冷却系统。

图5 传统冷却水路(上)与随形冷却水路(下)冷却后的模具型腔温度对比图

为了验证随形冷却水路可以降低叶片部分因为冷却不均匀发生的翘曲程度,将两种冷却水路作用后的注塑模具进行翘曲分析,通过模拟分析得到冷却风扇的翘曲程度情况对比图,如图6所示。从对比图中可以看出两种冷却方案的翘曲趋势基本相同,都是叶片外端翘曲变形较大。传统冷却水道的最大翘曲量为0.207 9 mm,随形冷却水道的最大翘曲量为0.139 7 mm。可以发现随形冷却水道的翘曲变形比传统冷却水道的翘曲变形小。

图6 传统冷却水路(上)与随形冷却水路(下)冷却风扇翘曲程度对比图

2.4 成型零部件设计

注塑模具的成型零部件是指构成模具型腔的零件,通常包括凸模、凹模、各种成型杆和成型镶件。成型零件在工作时与塑料直接接触成型塑件,所以进行成型零件的结构设计时,既要考虑能够获得合格的塑件,又要使其便于加工制造,还要注意尽量节约贵重模具材料,以降低模具成本[9]。

金属3D打印是一种使用金属粉末直接打印金属零件的3D打印技术,又称为金属粉末烧结(SLM)。打印时,刮刀在成型缸基板上铺一层金属粉末,激光束会按照编制的程序完成当前层轮廓的加工,在上一层打印完成后继续铺一层金属粉末,继续加工,以此类推,直至完成所有零部件的加工。金属3D打印的打印层厚一般为0.04 mm~0.10 mm,精度高;烧结成型的金属零件密度可达铸造金属零件密度的99%,强度高;打印周期为5 d~7 d,周期短。

本文通过Moldflow软件优化设计出随形冷却水道,再利用金属3D打印技术直接将凸模和凹模整体打印出来。带有随行冷却水道的凸模如图7所示,带有随行冷却水道的凹模如图8所示。

图7 发动机冷却风扇注塑模具凸模

图8 发动机冷却风扇注塑模具凹模

2.5 脱模机构设计

本模具选用的脱模机构是推杆一次脱模机构,如图9所示。因冷却风扇的尺寸较大,所以在模具中均匀布置12根直径为2.5 mm的小推杆。模具是需要重复进行工作的,因此脱模机构在顶出塑件后要复位,为下一次脱模做准备,常用的复位机构有弹簧复位机构和复位杆复位机构,本模具选用的是弹簧复位机构[10]。为保证顶出时冷却风扇能完全脱离动模,顶出距离设置为65 mm。模具开模以后,脱模机构就开始工作,主要是将注射成型机的顶出力经由推件板、推件杆传递给塑件,使塑件脱离型芯,完成脱模。为保证传力平稳,防止推杆变形或折断,本模具设置了脱模导向机构,除了导向的作用外,还可以兼并支撑作用,以减少中间垫板的弯曲变形。

图9 脱模机构示意图

3 整体结构及工作原理

根据前期的计算与设计,结合模流分析,最终模具结构总装配图如图10所示。

图10 模具结构总装配图

模具的工作原理如下:

1)模具合模。定模和动模在导柱导向的作用下顺利完成合模动作。

2)注塑。合模后,注塑机将熔融的塑料注射入模具型腔内,经过保压、冷却、凝固等过程。

3)模具开模。在注塑机的拉力下,中间板2和型腔固定板3首先分型,拉断点浇口并利用拉料杆17将凝料从流道中拉出来,继续开模,由于定距拉杆12的作用,使得中间板2与定模座板1分型,浇注系统凝料分别从浇口套及拉料杆17上脱出。

4)取出产品。当模具完全打开时,塑件产品留在型芯上,此时注塑机中设置的推顶装置与推件板8接触,推杆固定板9带着推杆13对注塑件产生一定的推力,将注塑件从型芯上推下来,完成取件。

5)顶针复位。注塑机推杆13向后运动,在复位弹簧10的作用下推件板8复位。

6)模具再次合模。注塑机带动动模向前运动,定模和动模在导柱导向的作用下顺利完成合模动作,为下一次注射成型做准备。

4 结论

本文通过对发动机冷却风扇塑件进行分析,用UG完成发动机冷却风扇结构的三维建模,同时利用Moldflow仿真软件对发动机冷却风扇成型过程进行了模流分析,完成了最佳浇口位置的选择和浇注系统、冷却系统等主要部分的分析与设计,进而完成了发动机冷却风扇注塑模具的整体设计。利用该模具生产出来的产品无明显缺陷,翘曲情况在允许的范围内,符合各项工艺要求,对同类型塑件注塑模具的设计具有借鉴意义。