螺纹挤压成形技术在轨道客车制造中的应用

王宏图,张保林,韩 笑,刘春海

(1.中车唐山机车车辆有限公司,河北 唐山 063035;2.河北省轨道车辆转向架技术创新中心,河北 唐山 063035)

引言

近几年,我国轨道交通行业迅猛发展,运行速度不断提高,新的制造技术也不断应用到轨道交通制造中,对高速动车组制造提出了更高的技术要求。转向架作为高速动车组的走行部位,其多个关键部位采用螺栓连接方式来满足强度高、耐用性好、易更换的运营和检修要求[1]。高速动车组转向架轮对更换频繁,约1.5年就要对转向架进行分解检修,保证安全运行至下一个高级修程[2],频繁地更换需要螺纹具有良好的耐磨性,且该处螺栓连接保证节点传递牵引力(或制动力)、横向力、垂向力和振动冲击,因此,该处螺纹连接强度直接关系到车辆运行的稳定和安全,采用挤压成形技术可以获得良好的使用效果。动车组转臂简图如图1所示。

图1 动车组转臂

1 挤压成形螺纹的技术特点

传统轨道车辆螺纹制造采用切削丝锥来完成,相比较于切削成形螺纹,挤压成形螺纹具有以下特点[3]:

1)螺纹挤压成形后齿侧面很平滑,光洁度好。材料纤维保持连续,螺纹挤压成形过程有加工硬化作用,挤压获得的螺纹强度大大高于切削的螺纹,可以满足高速动车组关键部位高强度、易更换的要求。

2)螺纹挤压过程不产生切屑,避免了因铁屑造成的折刀事故。虽然攻丝扭矩大,但挤压丝锥没有容屑槽,丝锥的结构强度大,可以大幅度提高切削速度。

3)挤压丝锥加工螺纹孔的弹性恢复比切削丝锥大,弹性恢复造成的螺纹收缩在攻丝后的瞬间完成,螺孔大小稳定。由于没有切屑等随机变动因素的影响,加工孔精度较高。

4)挤压丝锥无锋利刀尖,不宜磨损,寿命可达到切削丝锥寿命的数倍。

5)挤压成形过程是靠工件的塑形变形完成,故需要工件具有一定的延展性,即较好的塑形变形能力。

6)不可修复。由于挤压螺纹的扭矩大,弹性恢复量大,螺纹在加工过程意外终止时,不可继续加工恢复完成挤压螺纹的任务。

2 挤压成形刀具的特点

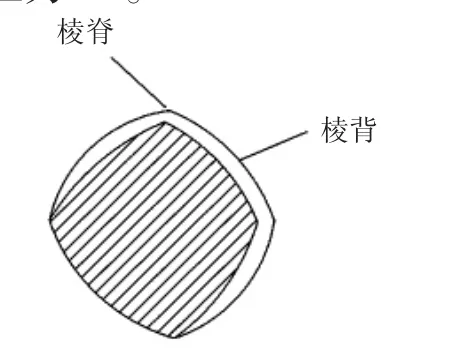

内螺纹挤压成形工具一般为挤压丝锥,挤压丝锥通过丝锥上螺纹棱带使金属变形,获得相应牙型。挤压丝锥与普通切削丝锥有所不同,切削部分为带有尖端圆弧的多边形截面新型内螺纹加工刀具,如图2所示。挤压丝锥横截面为棱圆。棱圆的高点为棱脊,承担所加工螺纹的挤压和校准工作。棱圆的低凹部分是棱背,它一般由两段相切的阿基米德铲磨曲线组成,起分齿作用,使该丝锥逐层分齿挤压,并减少螺孔加工过程中的摩擦阻力[4-5]。

图2 挤压丝锥横截面

3 螺纹挤压成形的技术条件

1)适于挤压丝锥加工的材料,应具有以下特性[6-7]:挤压材料有一定的延展性,塑形变形能力好,一般认为,挤压丝锥适合于加工延展率≥20%,且碳含量偏低的材料。轨道车辆关键部件转向架常用S355耐候钢,所用钢板基本化学成分如下页表1所示,金属断后生产率≥21%,可以满足螺纹挤压要求。

表1 化学成分(质量分数) %

2)合理配置机床与刀具。机床具有刚性攻丝能力,可以适应进给和主轴转动之间的速度匹配,完成正转、反转和补偿。轨道客车制造设备大部分为西门子840D数控加工机床,可以满足挤压螺纹制造需求。

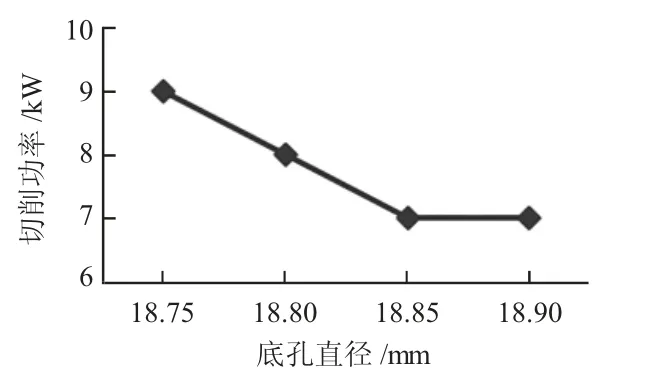

3)合理选配加工参数。金属加工时,一般会选择高转速提高生产效率,加工速度越高,挤压过程越迅速,摩擦产热量也就越大。金属被加热后自身强度下降,反而会降低攻丝扭矩。因此,轨道车辆制造中挤压成形工艺参数会高于切屑丝锥工工艺参数的40%~60%。以M20螺纹为例,国内推荐值为18.8 mm,欧洲刀具制造商推荐为18.9 mm,通过实际生产过程中对加工中心控制面板有功率监控记录可以得出,底孔对切削功率的影响几乎为线性变化,当底孔增大一定范围时,功率不再变化,如图3所示。

图3 切削功率和底孔关系

4 挤压成形过程中的故障处理

螺纹挤压成形在轨道交通制造批量化生产过程中,仍然会发生以下应用型问题。

1)挤压螺纹中径不合格。通常表现为通止规检测不合格,或者大端不能止住或者小端不能通过。实验发现,丝锥磨损后均可造成以上问题。针对轨道客车大批量、自动化程度较高的生产过程,提高丝锥的更新频率,成为解决问题的最直接方法。

2)螺纹成形不良。在制造某新型动车组的转向架过程中,发现螺纹顶部有微裂纹、螺纹发黑的现象。经过分析,螺纹底孔偏小是造成问题的主要原因。

3)挤压扭矩高。在生产过程中,通过监控机床功率可以看到,同一产品会出现扭矩偏高情况,扭矩大意味着挤压阻力大,丝锥磨损增加,增加了螺纹成型不良的风险。经过现场分析,金属挤压过程加注合理的切削液后,问题得以解决。

4)机床精度降低。机床在长使用过程中,信号系统老化,信号传递不稳定。通过制定合理的机床精度校准计划,生产得以顺利进行。

5)产品设计结构问题。工件局部刚性差,加工过程容易发生变形、共振问题,导致螺纹成形不良。改善产品的结构刚度有助于提高挤压成形的成功率。

6)工装结构问题。挤压成形的抗力大,需要工装支撑,但是由于生产条件约束未能满足生产需求,造成螺纹成形不良。故改变加工参数,降低切削抗力,以提高加工成功率。

5 结语

螺纹挤压成形的效率高,加工后的螺纹孔无金属屑残留,且螺纹光洁度好,尺寸精度高、耐磨性好、强度大。2011—2017年,通过对250列动车组转向架维修检查验证,该处螺纹状态良好,未发生过螺纹滑丝、表面鱼鳞等问题,且在五级修阶段,挤压成形螺纹表面质量明显好于切削成形螺纹。螺纹挤压成形技术在轨道交通行业具有很高的推广、应用价值。