基于DSP的电液伺服控制系统研究

罗长才,马家文

(比亚迪机电设备有限公司,广东 深圳 518118)

液压伺服系统自上世纪50年代出现,经过60多年的发展[1],在汽车工业的发展中电液伺服控制系统在汽车金属材料、非金属材料、零部件、汽车车身等的机械性能及工业性能试验验证非常成熟,汽车车身、底盘、座椅、悬架及减震系统等汽车动态特性的实验分析需求日益增加。但纵观国内汽车行业电液伺服控制系统基本上被国外品牌穆格、阿托斯、英斯特朗、MTS等厂商垄断,电液伺服控制系统一通道售价在10万人民币左右,价格高昂。目前国外品牌电液伺服控制系统频率在0.1 Hz~100 Hz[1],加载行程:0 mm~ 200 mm左右。模拟量采集位数16位、采样频率 1 kHz~10 kHz,输出控制响应在1 kHz~20 kHz,采集精度在5‰左右,动态控制精度1%FS左右。

针对上述情况并为了打破国外品牌的垄断地位,设计了一款自研电液伺服控制系统具备力和位移的双闭环控制,成本在每通道1万人民币左右,实现高动态的高精度的正弦、三角、随机波等加载及静态力加载、位移加载测试,并通过实验验证动态响应和控制精度同国外品牌的液伺服控制系统相当。

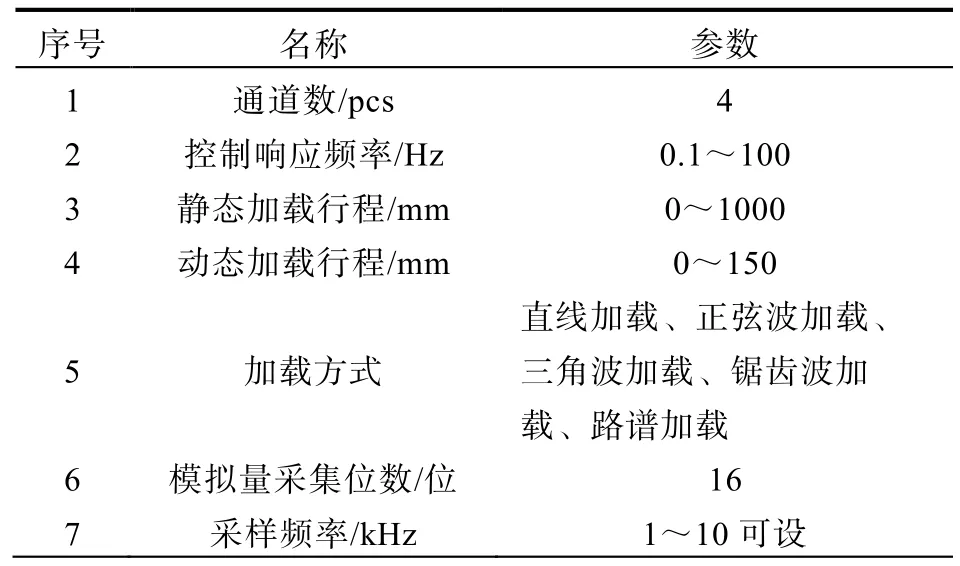

1 电液伺服控制系统参数

自研电液伺服控制系统参数如表1所示,其中汽车零部件动态加载时所需行程都在120 mm以下,考虑到高动态响应要求动态加载行程规划为0 mm~150 mm,虽然比国外品牌的值较小,不影响相关测试。

表1 技术参数

8 位移采集精度/mm ±<0.029 力采集精度/(%FS) <0.310 位移控制精度/mm ±<0.111 力控制精度/(%FS) <112 通信方式 以太网、RC485.CAN 13 传感器供电可选/V DC5、12、24

2 原理介绍

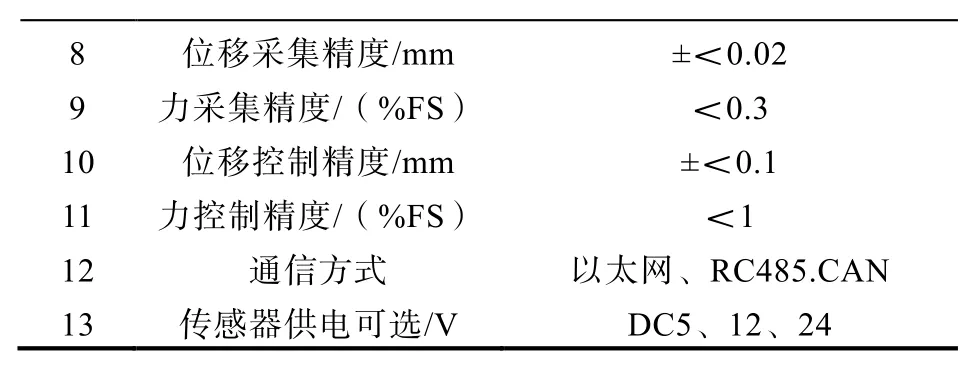

2.1 电液伺服系统原理

电液伺服系统如图1所示,由上位机系统、多通道液压伺服控制器、液压动力机构和反馈机构组成的一个闭环控制系统。人机界面工况及运行上位机软件控制系统实现人机数据交互,多通道液压伺服控制器采用动态换挡程序(Dynamic Shift Program, DSP)芯片整个作为控制方案的核心,多通道液压伺服控制器对负载的位移、压力传感器信号进行采集,通过比例积分微分(Propor- tion Integration Differentiation, PID)运算后闭环输出控制电液伺服阀,电液伺服阀驱动液压缸动作,行业中在液压缸内部安装磁致伸缩式位移传感器采集位移信号,可靠性虽然高,但该信号类型为模拟量,抗干扰能力较差,为提升整体控制精度本方案采用外置式光栅尺,通过多通道液压伺服控制器高数计数口采集,位移精度可以做到0.01 mm,且抗干扰能力较强。

图1 系统原理图

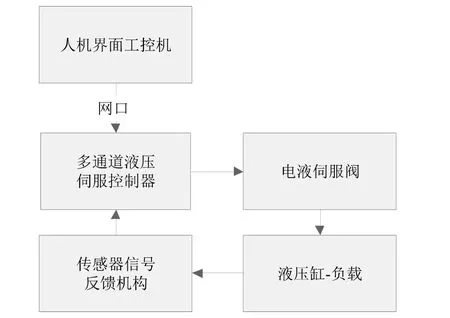

2.2 控制原理介绍

在伺服液压阀本身的伺服闭环控制基础上增加外环位移闭环控制和力闭环控制,实现双环闭环控制的原理设计,即位移闭环控制和力闭环控制。位移闭环控制:多通道液压伺服控制器通过给定目标位移值运算输出0 mA~20 mA电流信号驱动伺服液压阀动作,伺服液压阀控制液压缸动作,外置栅尺位移检测采集液压缸动作位移信号,进行PID运算后在改变0 mA~20 mA电流信号驱动伺服液压阀动作,从而实现位移的目标和实际值相等的闭环控制;力闭环控制:多通道液压伺服控制器通过给定目标力值运算输出0 mA~ 20 mA电流信号驱动伺服液压阀动作,伺服液压阀控制液压缸动作,外置压力传感器检测并采集液压缸动作负载的压力信号,进行PID运算后在改变0 mA~20 mA电流信号驱动伺服液压阀动作,从而实现力的目标和实际值相等的闭环控制。

为提升位移闭环控制和力闭环控制动态响应能力,在此闭环控制的基础上设计硬件电控设计输出位移动态补偿回路和力动态补偿回路来提升系统响应能力。电液伺服系统控制如图2所示。

图2 控制原理图

3 硬件设计

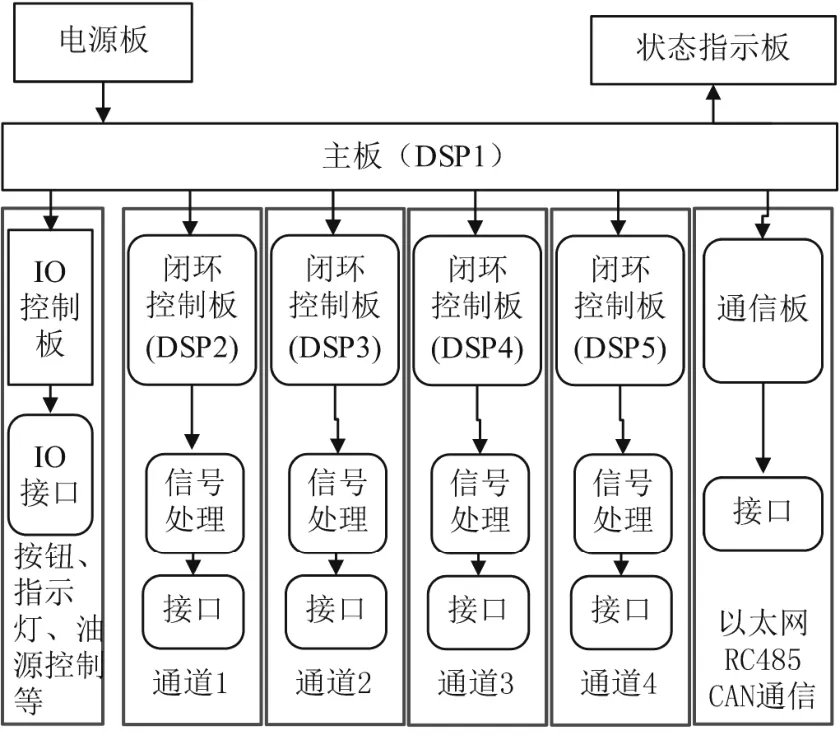

在汽车静载或疲劳测试过程中90%情况下使用到一个通道,道路模拟测试需要使用到4个通道,因此一台液压伺服控制器配置4个液压控制通道,主要由电源板、状态指示板、主板、DIO板控制板、闭环控制板、网络通讯板组成。其中一个闭环控制板和一个信号处理板组成一个伺服控制通道,该控制器的内部结构如图3所示,主板DSP1和四核通道的闭环控制板DSP2、DSP3、DSP4、DSP5均采用TMS320F2812芯片,TMS320 F2812芯片参数为32位定点数字信号处理器,随机存取存储器(Random Access Memory,RAM):36 KB,Flash存储器DSP1256KB,io通道56个,PWM16通道,CAP6通道,QE2通道,串口类型:SPI、SCI、eCAN、McBSP,3个外部中断和45个可用的外设中断,12位ADC。DSP1作为整机的控制核心负责上位机信号交互、四核闭环控制板的中央协调控制、过程数据存储等功能,DSP2、DSP3、DSP4、DSP5分别负责每个伺服通道的信号采集及伺服闭环实时控制。

图3 控制器的内部结构

电源板-供电方案:通过两个变压器单相AC220V电源单相AC24V、AC15V电源,AC24V整流二极管整流滤波为DC24V电源,DC24V电源经稳压芯片LM2575提供5V电源为控制芯片供电,DC24V电源经稳压芯片LM7812和LM7805提供DC12V和DC5V电源为控制传感器供电;AC15V电源经稳压芯片LM7815和LM7915提供DC+15V和DC-15V为信号处理板滤波、放大等供电;闭环控制板设计电源转换,DC5V经芯片TPS75733转变为DC3.3V为DSP-TMS320F2812、存储芯片K9K8G081UOM等芯片提供电源;基准电源芯片将D3.3转变为DC1.9V基准电源为模拟量采集提供1.9 V基准电源;电源隔离芯片VB0505S将DC5V电源隔离输出DC5V为模拟量采集芯片供电,从而到达模拟电源和数字电源的隔离,保证信号不干扰。

状态指示板主要由5个LED组成,用主板控制芯片DSP-TMS320F2812的IO口控制输出驱动LED点亮,状态显示控制的电源指示、运行指示、通信状态指示、故障指示、报警指示信息。

主板采用TMS320F2812,设计150 MHz时钟晶振最为系统时钟,设计CY7C104CV33(256Kb× 8)静态RAM有程序存储,通过SPI同步并行通信方式与存储芯片K9K8G081UOM进行交互,提供 8位4G的过程存储能力;DXP1的19路DI输入XA0-XA18采集来自IO控制板的按钮输入信号(启动、停止、故障复位等),DXP的16路DO输出型号输出控制状态指示板的LED灯和IO控制板的油源控制回路(油源启停、回路液压阀、泄压阀等);DXP1通过并口与通信板的以太网控制芯片W5300、串口芯片MAX232、CAN通信芯片TJA1040,进行提供以太网接口,485串口和CAN通信方式与上位机和外部通信。

IO控制板主要将IO控制板采集的按钮输入信号(启动、停止、故障复位等)经74LS165采集后通过串行通信接口(Serial Communication Interface, SCI)通信方式传输给主板DSP1进行数字量信号采集。主板DSP1并通过SCI方式控制,IO控制板的数字量输出芯片LM4094输出,在经过ULN2803AQ驱动油源控制回路(油源启停、回路液压阀、泄压阀等)及控制状态指示板的LED灯。

闭环控制板为满足每个伺服通道的高响应和实时性要求,每个伺服控制通道设计一个DSP进行独立控制,型号均为TMS320F2812,每个通道可以独立使用,根据使用需求进行配置。闭环控制板DSP自带的AD为12位,不能满足采样精度要求,因此,在闭环控制设计16位AD采集芯片AD7720来采集压力传感器压力信号,信号处理压力传感信号通过AD620进行放到后在经过TL082进行高频滤波后经OP07低频滤波后输出给AD7720采集。位移传感器器光栅尺信号进SDC2760处理后输出给DSP的CAP高速通道。DSP的模拟输出DA通道经芯片OP07信号调理后,通过TL082放大驱动液压伺服阀。

通信板集成了以太网、485串口和控制器局域网络(Controller Area Network, CAN)通信方式,以太网采用芯片W5300,设计30MHz时钟晶振最为系统时钟,保证以太网的通信速率在10 M以上,并通过HR901175A网络变压器与外部进行交互;485串口采用芯片MAX232并配置ADUM2402进行信号隔离驱动,保证通信外部不受电磁干扰损伤芯片;CAN网络采用芯片TJA1040,同样配置ADUM2402进行信号隔离驱动,保证通信外部不受电磁干扰损伤芯片。485串口和CAN通信方式均通过时钟芯片M41T94同DSP1芯片进行数据交互。

4 软件设计

软件由上位机软件、主控软件、闭环控制软件、上位机驱动软件、下位机驱动软件组成,如图4所示。

图4 程序结构图

上位机软件基于LabVIEW进行开发,由液晶显示、输入输出人机交互、参数设置、给定信号生成器、传感器配置及标定、与主控数据交互、用户管理、测试流程管理、测试数据存储、测试流程管理、数据分析等模块组成,上位机软件界面如图5所示。用户管理,主要根据管理员和一般用户两种用户赋予软件系统的不同权限,保证系统使用的安全与准确;数据分析,对于试验过程中采集的数据进行回放,分析试验过程中发现的问题;通道配置,配置本系统中需要用到的资源。通道标定,对系统中所用到的采集通道的零点、增益、量程等参数进行标定,保证试验的准确性。测试管理包括功能调试、通讯板硬件调试和子板硬件调试。功能调试,主要用于调整下位机的参数和PID模糊控制参数,使液压伺服控制器能满足试验的需求。通讯板和子板硬件调试模块,主要利用直观的界面方便硬件的调试。试验过程主要包括试验管理、信号校准、起点调整、试验控制和数据监控。试验管理,用于配置试验人员、试验样品和试验参数。起点调整,调整样品试验的起点。给定信号生成器主要用途有两个:一是通过函数自动生成正弦波、三角波、锯齿波曲线作为伺服液压系统的控制目标曲线;二是将道路采集的道路载荷信号通过数据处理后,生成道路载荷曲线,为道路模拟提供控制目标曲线。上位机软件将设置参数、目标曲线、指令等信息处理后通过以太网传给主控DSP运算控制,同时主控DSP将下位机的状态信号、传感器采集曲线等数据通过以太网传输到上位机软件处理显示。

图5 上位机软件界面

下位机软件基于CCS软件平台进行开发,由主控软件和闭环控制软件组成。

主控软件部署于DPS1中,由任务分配与协调、系统流程控制、io控制、与闭环控制板交互、上位机的交互、以太网通信、串口485通信、CAN通信模块组成。做为下位机的控制核心,起承上启下作用,将上位机通过以太网通信协议将控制指令信息处理后输出控制io板、闭环控制板控制输出,同时将io板、闭环控制的状态信息反馈给上位机处理、保存及显示,并负责太网通信、串口485通信、CAN通信通信驱动及通信协议解析。

闭环控制软件署于DPS2、DPS3、DPS4、DPS5中,由力信号采集、力信号软件滤波、位移光栅尺软件滤波、PID运算控制、伺服阀驱动与主控数据交互等模块组成。具备力和位移的采集、标定、软件滤波,实现位移、力、扭矩、加速度的精确闭环控制,实现道路模拟、正弦波、三角波、方波、定频定幅动态加载试验;各种直线运动的模拟负载闭环控制。

5 采集和控制精度验证

5.1 位移采集精度验证

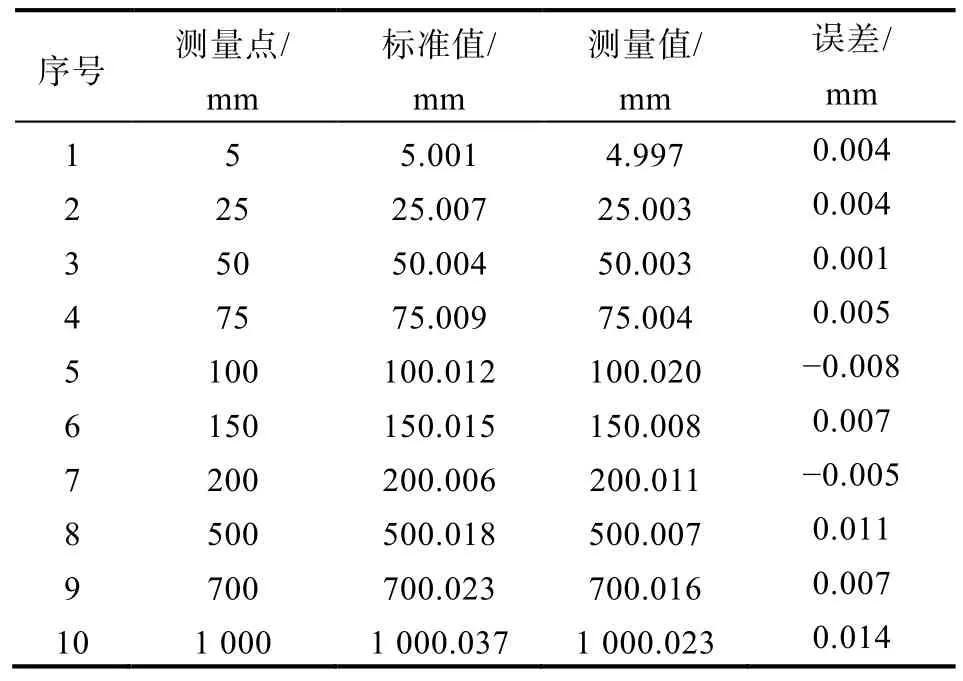

位移精度采集精度验证方法:利用一个量程为0 mm~1000 mm,精度为±0.001 mm高精度的高度位移传感器(标准值)通过工装平行安装伺服控制系统的光栅尺位移传感(测量值)一旁同时去,在相同的环境下同时测10组位移数据然后计算误差并得出液压伺服系统的的位移采集精度。误差等于测量值减去标准值,测试数据如表2所示,结果位移采集最误差为0.014 mm,小于位移采集精度±0.02。

表2 位移标定结果

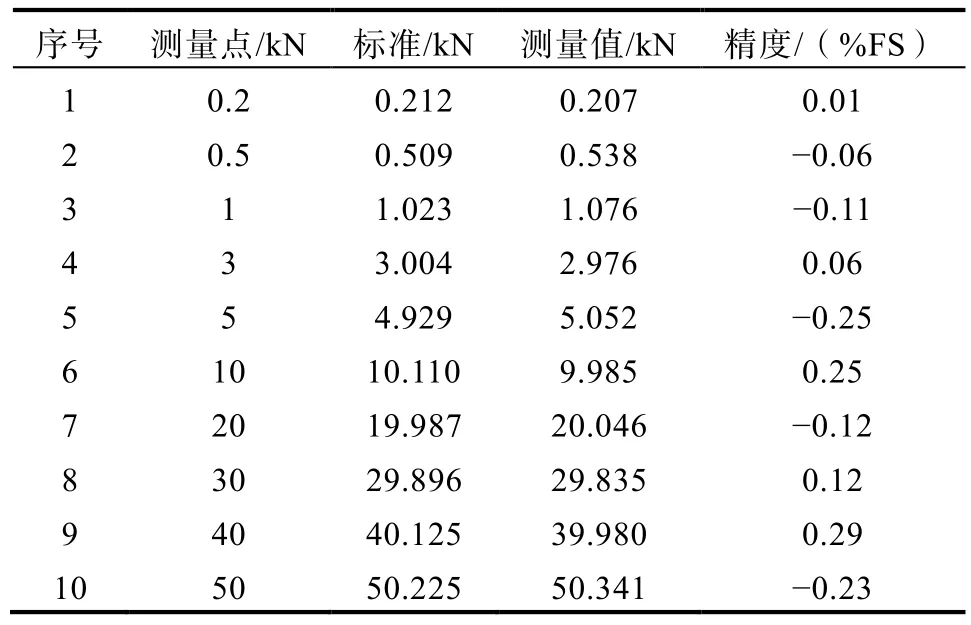

5.2 力采集精度验证

力采集精度验证方法:利用一个量程为50 kN,精度为0.2 %FS的高精度力标定采集系统(标准值)和安装伺服控制系统的力传感器(测量值),使用式(1)计算精度。测试数据如表3所示,结果力采集最大值误差精度为0.29 %FS,小于压力采集精度0.5 %FS。

表3 位移标定结果

式中,J为精度;A为测量值;M为标准值;U为量程。

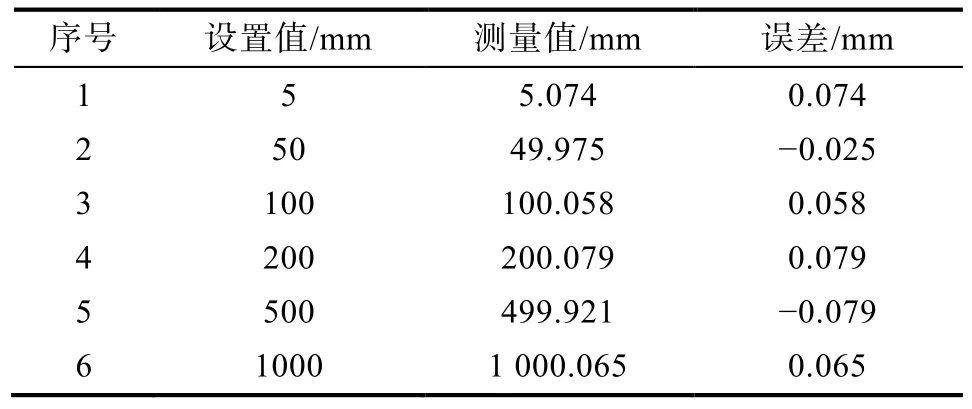

5.3 位移控制精度验证

位移控制精度验证方法:使用伺服控制系统控制伺服液压阀,驱动液压缸做位置控制,设定6段行程(设定值),使用高度位移传感器量程为 0 mm~1000 mm,精度为±0.001 mm(测量值),误差等于测量值减去设置值。测试结果如表4所示,结果最大位移控制误差为-0.079,小于位移控制精度±0.1 mm。

表4 位移控制标定结果

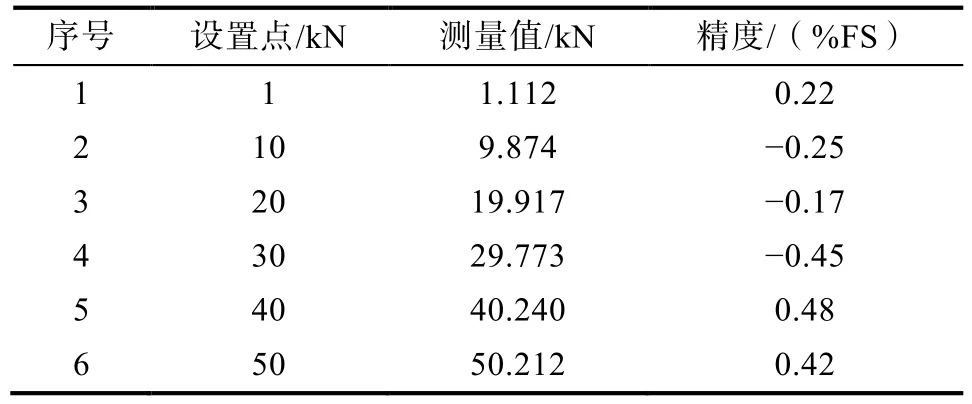

5.4 力控制精度控制验证

力控制精度验证方法:使用伺服控制系统控制伺服液压阀,驱动液压缸做力控制,设定6段力值(设定值),使用高精度力标定采集系统程为量程为50 kN,精度为0.2 %FS(测量值),使用式(1)计算精度,其中设定点为标准值。测试结果如表5所示,结果最大力控制误差精度为0.48 %FS,小于力控制精度<1 %FS。

表5 力控制标定结果

6 疲劳耐久试验中的验证

在汽车整车及零部件测试中疲劳耐久试验最能体现电液伺服系统动态响应及可靠性,因此,选择汽车减震器疲劳耐久试验来验证自研电液伺服系统动态响应及可靠性。

6.1 验证方法

采用位移控制模式对汽车减震器进行500万次正弦波加载疲劳耐久测试,幅值为±5 mm,加载周期为0.5 Hz,每完成50万次循环进行金属探伤 检测,要求500万次疲劳耐久测试后该产品完整,经金属探伤检测无裂痕并无漏油现象。将减震器安装于如图6所示的设备上,通过上位软件配置参数后自动生成正弦波加载曲线。启动电液伺服系统,开始疲劳耐久测试。

图6 试验设备图

6.2 验证的效果

测试效果图如7所示,虚线曲线1为目标加载曲线、细实曲线2为实时位移曲线,粗实曲线3为实时力曲线。通过该图可以看出实际控制曲线与给定的目标曲线动态跟随性控制在150 ms以内,非常接近目标曲,且平滑。该控制曲线同国外品牌的电液伺服系统控制水平相当,进一步证明了自研电液伺服系统的动态响应性能好。并且设备无故障情况下完成了减震器500万次的正弦波加载疲劳耐久测试任务,充分验证了自研电液伺服系统的可靠性。

图7 测试波形图

7 结语

本文结合汽车整车及零部件刚度和疲劳测试的试验需求,自研开发设计了以LabVIEW和DSP为核心的实时高精度电液伺服控制系统,系统人机交互界面美观、易于操作,液压伺服控制器控制精度高、稳定性好、实时性强。通过力和位移的采集精度和控制精度验证测试和疲劳耐久试验中的验证在,说明了该电液伺服控制系统采集精度、控制精度、动态响应以及可靠性已经到达了国外同类型的控制水平,且该产品一个通道的成本在1万元人民币左右,是国外品牌成本的十分之一。现已经广泛应用于公司的汽车整车及零部件试验,并取得良好效果,从而提高了公司汽车的综合品质,提升了新能源汽车的研发能力及手段,降低了整车开发成本。同时为后续类似产品开发提供经验借鉴。