多轴EC拧紧机拧紧参数的工艺优化

左志强,史智学,姚 进,张文超,郭保强

(陕汽集团商用车有限公司,陕西 宝鸡 722405)

汽车产品零部件与车架、零部件与车身,以及零部件之间的连接方式有铆钉连接、螺纹连接、焊接以及粘接等多种形式。其中以螺纹连接为主要形式,商用汽车中单车螺纹连接件品种可达550 种,数量可达7100个,高强螺纹连接件占比达到35%,螺纹连接件成本占到商用汽车成本的1.5%~2.0%。螺纹连接件螺纹失效问题占商用汽车维修问题的30%[1-2],螺纹连接件的装配、拧紧质量受到各商用汽车厂的高度重视。

在汽车总装配车间,螺纹连接件与零部件之间通过手动拧紧扳手、气动或电动拧紧工具拧紧。电动伺服控制(Electric Servo Control, EC)拧紧工具凭借拧紧精度髙,控制系统可实现模块化设计、系统自动报警,可以通过更换套筒来对应多个规格的螺栓、套筒的自动识别自动实现程序切换,满足一个工位多个螺栓、不同扭矩的要求等优势,逐渐替代传统的手动或机械拧紧工具[3-4]。

EC拧紧机拧紧参数的合理设定,对螺纹连接件拧紧质量与拧紧结果的一致性至关重要,对汽车的装配质量与使用性能也会产生重要影响。

1 问题溯源

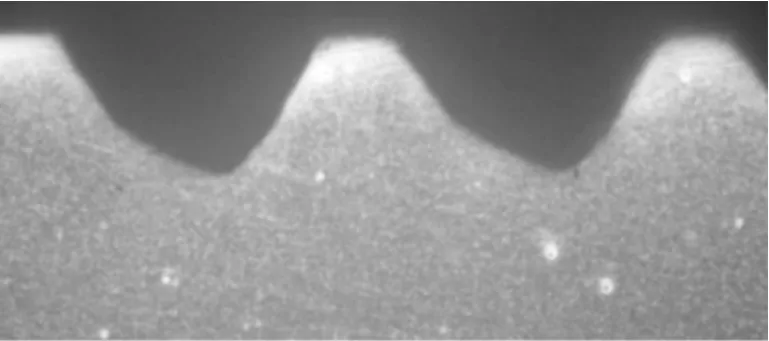

总装配线反馈采用四轴EC拧紧机拧紧C车型前桥骑马螺栓过程中,螺纹批量失效,其表现为四个拧紧轴中总有一个轴迟迟达不到目标扭矩,该轴所拧紧螺栓一侧螺纹大面积失效,另一 侧完好;螺母螺纹整体失效,如图1所示。

图1 螺纹失效图

2 排查过程

针对总装配线反馈的C车型前桥骑马螺栓螺纹批量失效问题,对前桥分装与搭装过程按照“人机料法环测”六个维度进行全面排查,排查内容如图2所示。

图2 螺纹失效原因排查鱼骨图

2.1 人的因素

经调查,前桥分装人员与搭装人员均接受了岗前培训,且考核合格。现场观察其操作情况,前桥分装人员未执行对角拧紧工艺,螺母-刚性垫圈、刚性垫圈-车桥存在不均匀间隙,如图3(a)所示。这种不均匀间隙可能会造成EC拧紧机拧紧过程螺纹失效,现场予以纠正后,螺纹间隙正常,如图3(b)所示。然而螺纹失效问题并未得到改善,排除分装过程人的因素。前桥搭装人员中,严格按作业指导书操作,无异常,排除搭装过程人的因素。

图3 纠正前后分装预紧状态

初步判定前桥骑马螺栓螺纹失效与人的因素没有直接关系。

2.2 机的因素

前桥骑马螺栓拧紧采用的四轴EC拧紧机为完好设备,设备部门在骑马螺栓螺纹批量失效问题发生后,即时对该拧紧机进行动态输出扭矩校验,无异常。

初步判定前桥骑马螺栓螺纹失效与机的因素也没有直接关系。

2.3 料的因素

C车型是公司为M集团代工产品。问题发生后,螺栓(含螺母)供方即时进行自查,自查结果为螺栓(含螺母)尺寸性能均符合产品技术要求。第三方理化试验结果也印证了供方的自查结果,螺栓(含螺母)化学成分、硬度与力学性能均合格。

1.硬度检查

在螺纹横截面上进行硬度检查,螺栓样件平均硬度为30.1 HRC,符合10.9级螺栓技术要求;螺母样件平均硬度为29.9 HRC,符合10级螺母技术要求,硬度合格。

2.金相组织

在螺纹横截面上进行微观检查,基体组织为致密均匀的回火索氏体,金相组织(500X)如图4、图5所示,未见增脱碳等异常,金相组织合格。

图4 螺栓试样金相组织图(500X)

图5 螺母试样金相组织图(500X)

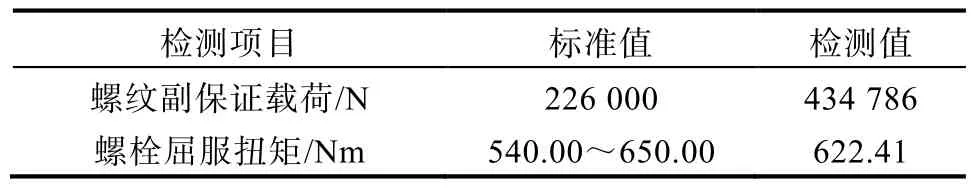

3.力学性能

抽取发生螺纹失效问题的同批次螺栓与螺母进行屈服扭矩、破坏扭矩与抗拉极限测试,实验结果如表1,判定结果为力学性能合格。

表1 力学性能实验结果

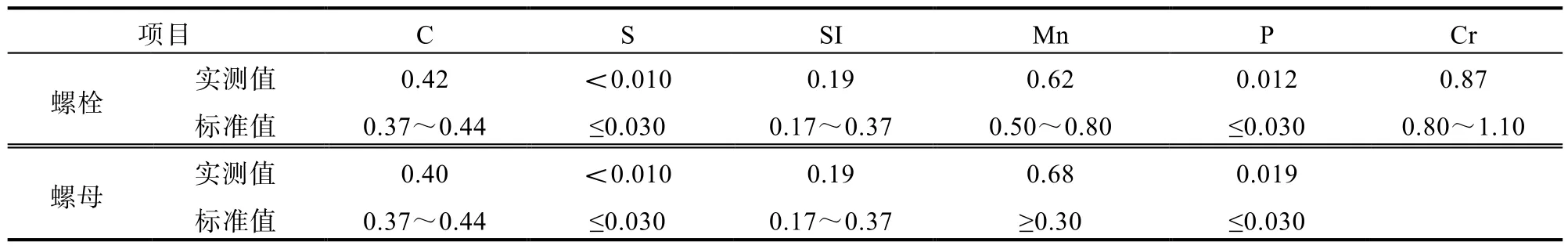

4.化学成分

试样化学成分如表2所示,由表2各项数据,判定化学成分合格。

表2 试样化学成分表

5.螺母螺纹

对同批次未装配螺母试样进行微观检测,纵截面螺纹形貌(10X)如图6所示,螺纹外观无异常,符合施必牢螺纹形状;螺纹表面无明显脱碳现象(50X),如图7所示,螺纹合格。

图6 螺母纵向螺纹图(10X)

图7 螺母微观螺纹图(50X)

C集团前期对该车型前桥骑马螺栓螺纹副摩擦系数进行了研究测试。使用高强度垫片的螺纹扭矩系数均偏小,螺栓轴向受力偏大,螺纹失效的风险较大,建议取消垫片。磷化螺栓与螺母相配合,扭矩系数大于镀锌螺栓与螺母相配合,磷化螺栓轴向受力大,螺纹失效风险较大。因磷化表面处理摩擦系数相对镀锌稳定,建议仍保留磷化表面处理。

为保证轴向预紧力,研究决定螺栓采用扭矩系数相对稳定的磷化表面处理;螺母与刚性垫片采用防锈蚀能力更好的镀锌表面处理。

初步判定前桥骑马螺栓螺纹失效与料的因素也没有直接关系。

2.4 法的因素

查看总装配车间的前桥装配作业指导书(含分装与搭装),前桥分装线完成桥与板簧的分装,并对骑马螺栓用气扳机进行初步拧紧。考虑前桥在线搭装过程板簧可调整,分装过程对骑马螺栓预紧扭矩没有要求。

在线前桥搭装使用四轴EC拧紧机对骑马螺栓进行拧紧,拧紧机采用的是行业通用的扭矩控制+监控转角拧紧策略[1,3-5],M集团也采用这一拧紧策略。拧紧过程依次为低速认帽—高速拧紧—中停等待1—次高速拧紧—中停等待2—低速终拧紧—拧紧合格—拧紧轴完成卸荷—本次拧紧过程结束。

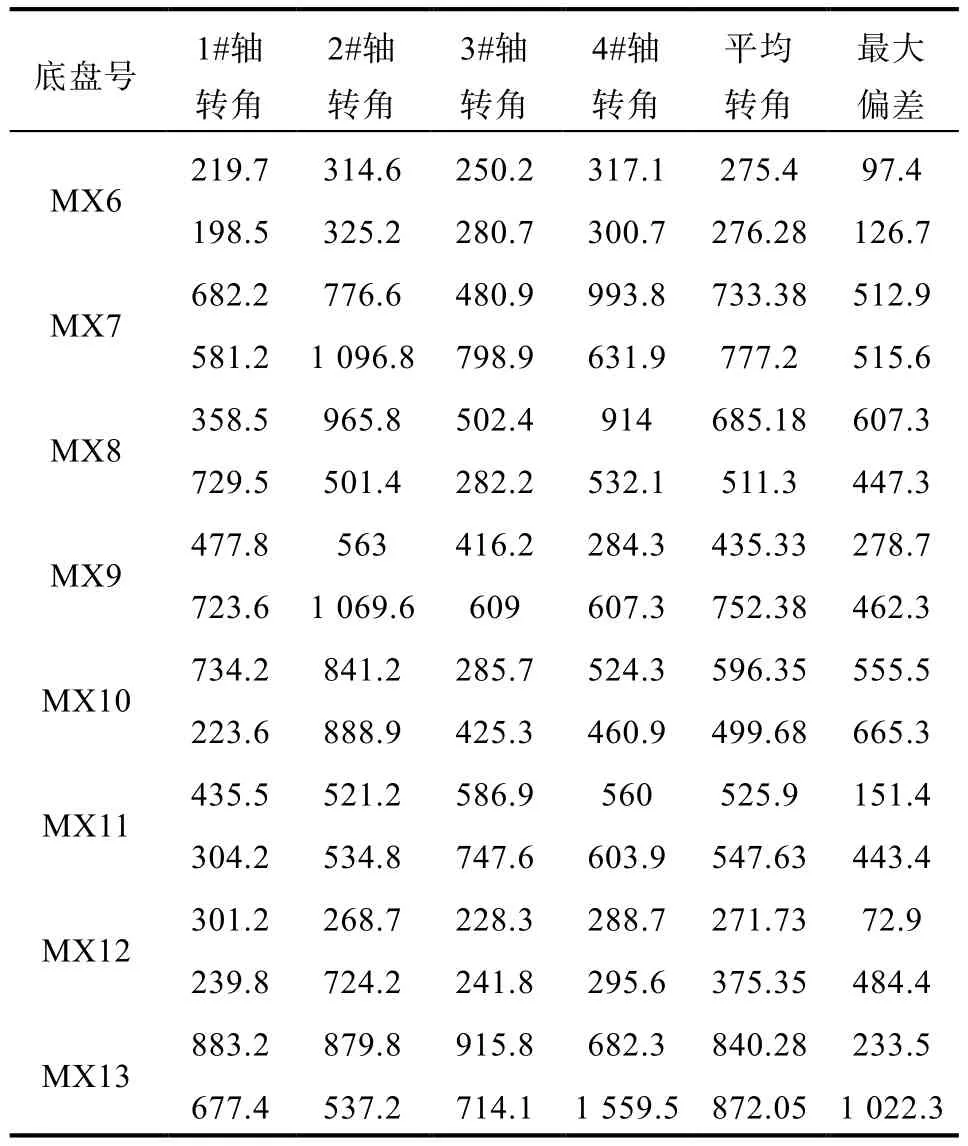

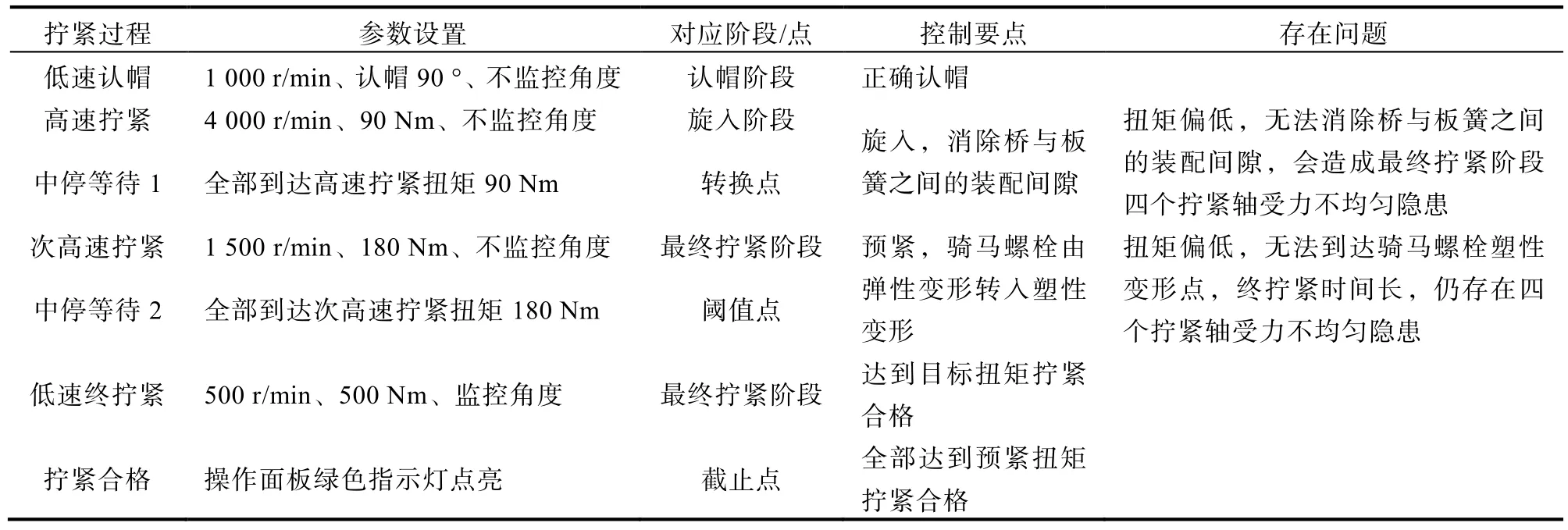

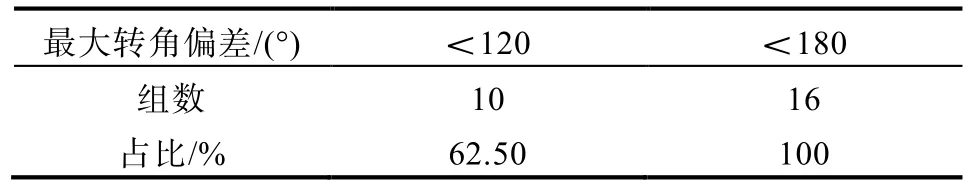

拧紧机控制器界面监控“达到次高速拧紧扭矩后继续拧紧过程拧紧轴转角”,现场排查过程为跟进8辆底盘装配,同步记录左右骑马螺栓拧紧过程,拧紧轴监控转角数据如表3所示,平均监控转角数据如表4所示,四个拧紧轴监控转角最大偏差数据如表5所示。

表3 拧紧轴监控转角数据记录表 单位:°

表4 平均监控转角数据表

表5 四个拧紧轴监控转角最大偏差数据表

根据总装配线反馈,本案例发生螺纹失效的比例约为25%。现场观察发现,当四个拧紧轴中的一个拧紧轴相对其他拧紧轴监控转角偏差大于540°时,容易发生螺纹失效。初步判断本案例,前桥骑马螺栓拧紧过程中四根拧紧轴受力不均匀,最后一轴所拧紧螺栓受力集中造成螺纹失效,需确认拧紧机参数设置的合理性。

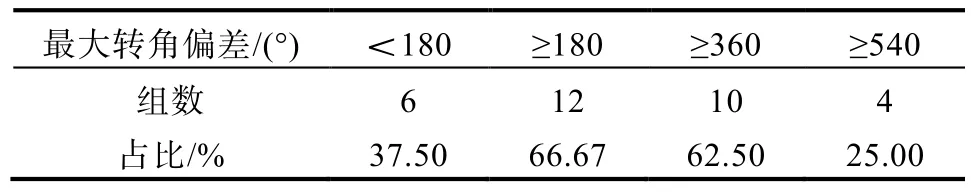

螺纹副分析:根据施必牢螺纹的锁紧原理,施必牢螺纹的牙底处有一个30°的楔形斜面,当螺栓螺母相互拧紧时,螺栓的牙尖就紧紧顶在施必牢螺纹的楔形斜面上,从而产生很大的锁紧力。相对普通螺纹,具有更好的抗疲劳性能和抗拉强度,满足对于抗拉强度和疲劳强度有较高要求,同时具备防松性能的应用场合的需要[6],如图8所示。

图8 施必牢螺纹示意图

相对普通螺纹副,这种锁紧结构要求拧紧过程受力更均匀、冲击震动更缓和。如果拧紧过程螺纹受力不均匀,尤其是集中受力,施必牢螺纹相对普通螺纹更容易失效。

2.5 环境的因素

前桥分装与搭装环境为多车型混线装配,其余车型前桥装配过程未出现类似问题,初步判定前桥骑马螺栓螺纹失效与环境的因素也没有直接关系。

2.6 测量的因素

前桥骑马螺栓螺纹失效发生在测量过程之前,测量过程不影响拧紧结果。初步判定前桥骑马螺栓螺纹失效与测量的因素也没有直接关系。

3 拧紧机参数分析

3.1 常规螺栓拧紧过程

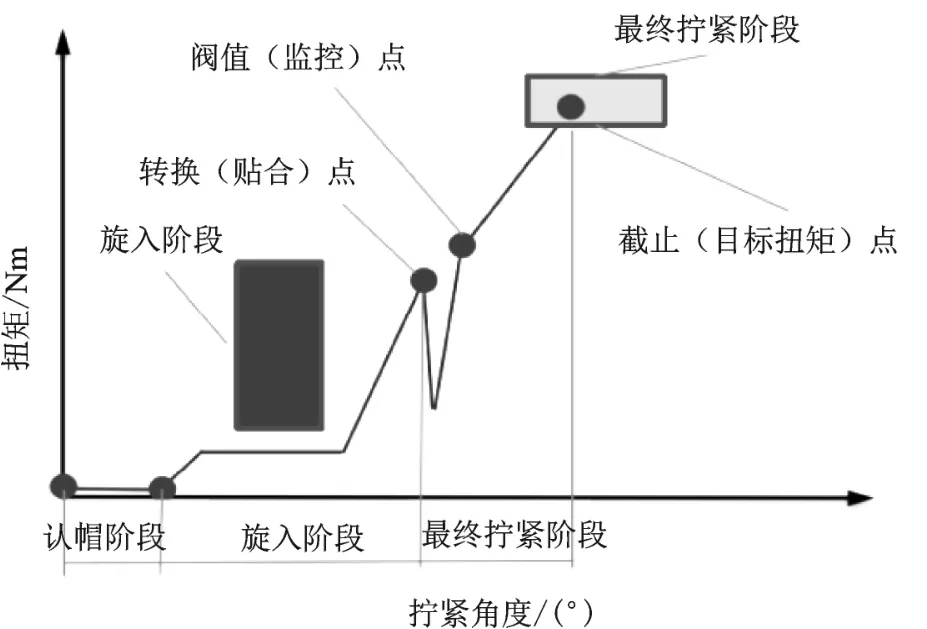

通常EC拧紧工具参数的设定根据为生产现场实际拧紧过程呈现的曲线。图9为常规螺栓拧紧过程曲线。该拧紧过程被划分为三个阶段,分别为认帽阶段、旋入阶段和最终拧紧阶段。EC工具参数的设定主要集中在旋入阶段和最终拧紧阶段,绝大部分扭矩问題都会发生在这两个阶段,因此,需要重点监控[4]。

图9 常规螺栓拧紧过程曲线

从螺栓/螺母接触到被拧紧件到达到目标扭矩值,是一个完整的拧紧阶段,最终达到目标扭矩时,螺栓旋转过的角度是需要被限定在一定范围内。如果角度过大,就会出现螺栓过屈服拧紧的 情况,甚至发生螺栓断裂。

3.2 对比分析

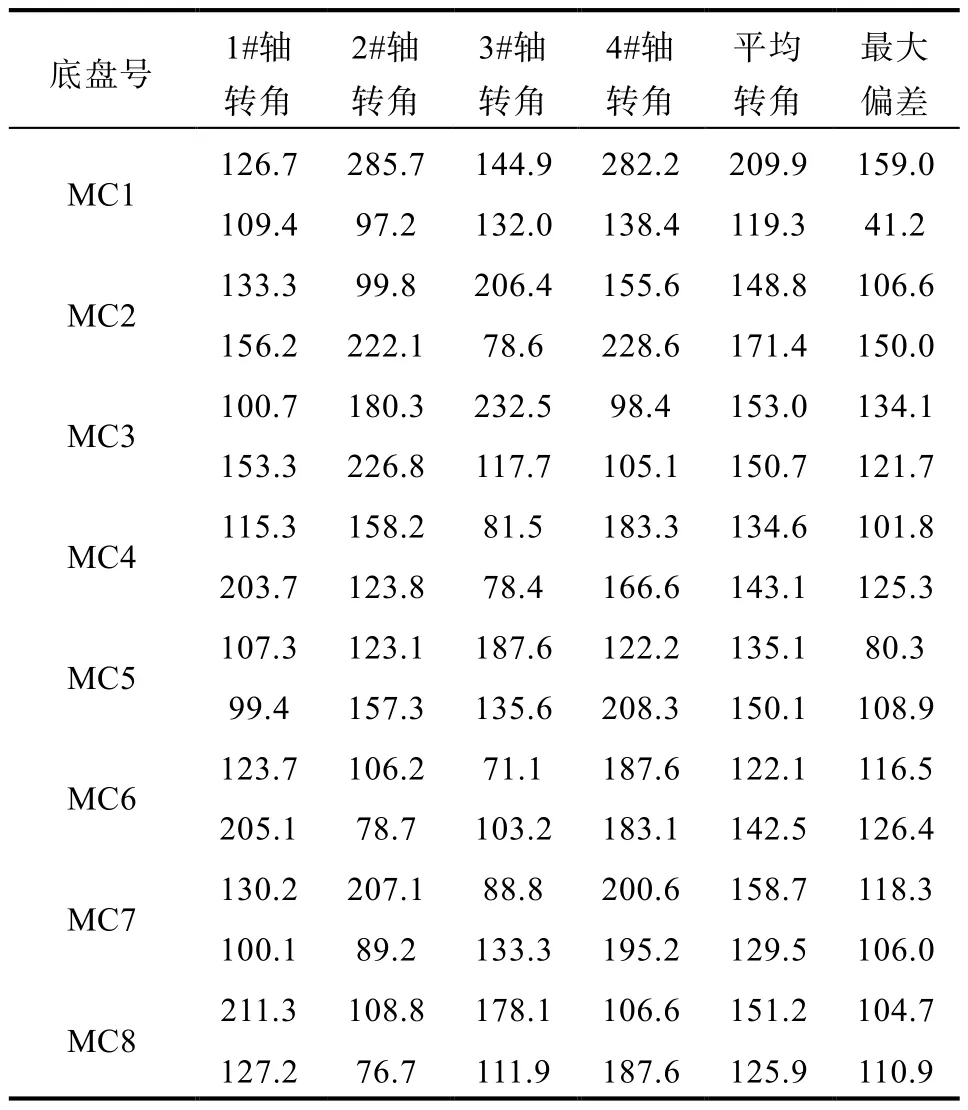

对比常规螺栓拧紧过程曲线,对前桥骑马螺栓拧紧过程及参数的分析结果如表6所示。

表6 拧紧过程对比分析结果

扭矩控制+监控转角拧紧策略,其主要过程是在进行螺栓对准(认帽)和预拧紧(旋入+预紧)的基础上,以一个确定的扭矩设定值为监控起点,开始对螺栓转过的角度进行监控,使螺栓拧紧扭矩控制在螺栓材料由弹性变形区进入塑性变形区的转折点(图9中的阈值/监控点)后一定的角度,以保证夹紧力的持久性[5]。

分析后认为,本案例应该将消除桥与板簧装配间隙对应的扭矩设置为高速拧紧扭矩(对应图9中的转换/贴合点),将骑马螺栓塑性变形起点对应的扭矩设置为次高速拧紧扭矩(对应图9中的阈值/监控点),然后监控转角实现最终拧紧。

3.3 优化验证

根据M集团技术文件,C车型前桥骑马螺栓规格为M20×1.5,机械强度为10.9级,匹配同规格10级施必牢螺母,产品设计要求拧紧扭矩为530 Nm±10%。施必牢螺母厂家提供的参考扭矩(470±30)Nm,约为产品设计要求扭矩的83%~95%。采用拧紧机预紧270 Nm,数显扭力扳手终紧消除桥与板簧装配间隙,扭矩检测值范围为320~420 Nm,约为产品设计要求扭矩的60%~80%。

调整拧紧机参数验证,结合产品设计要求扭矩的60%(318 Nm),与上文扭矩检测值下限(320 Nm),取320 Nm作为高速拧紧扭矩,在高速拧紧后消除桥与板簧之间的装配间隙。

结合产品设计要求扭矩的85%(450 Nm),与施必牢厂家推荐扭矩下限(440 Nm),即螺栓材料塑性变形起点[6],取440 Nm作为次高速拧紧扭矩。在次高速拧紧后到达骑马螺栓塑性变形点。然后监控转角,通过低速拧紧实现最终拧紧。

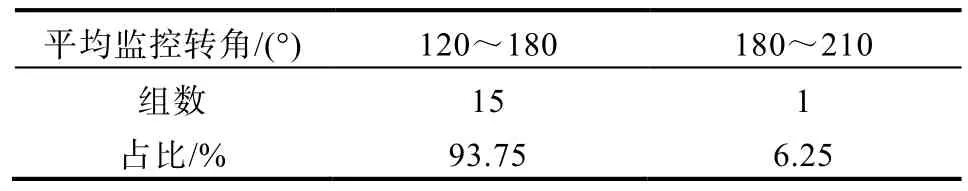

拧紧机参数调整后,跟踪8台车,记录左右骑马螺栓拧紧过程拧紧轴监控转角数据如表7示,平均监控转角数据如表8所示,四个拧紧轴监控转角最大偏差数据如表9所示。

表7 拧紧轴监控转角数据记录表 单位:°

表8 平均监控转角数据表

表9 四个拧紧轴监控转角最大偏差数据表

经过为期一个月的跟踪验证,再未出现过骑马螺栓螺纹失效现象;单次(一次拧紧4根螺栓)拧紧时间6~8 s;拧紧扭矩检测结果500~590 Nm。

4 结束语

针对一次多轴EC拧紧机螺栓螺纹失效问题的处理,通过排查装配过程的人、机、料、法、环、测等因素,分析分装预紧、在线拧紧、拧紧机参数设置等装配工艺,进行初步判断后并组织验证,解决了C车型骑马螺栓螺纹批量失效问题。拧紧质量得到保证,拧紧结果一致性得到提升。同时,通过拧紧机参数的优化调整,为商用汽车装配过程多轴EC拧紧机参数设定进行了一次成功的实践探索,可供汽车装配制造工艺的同仁们借鉴、参考。