基于AMESim的液压间隙调节器工作特性研究*

陈健 吴建亮 马家忠 袁飞 张兵

(1.江苏苏美达机电科技有限公司,南京 211599;2.江苏大学,镇江 212013)

1 前言

配气机构是发动机的关键部件,可按照发动机每一气缸的工作循环和发火次序要求定时开启和关闭进、排气门,使得新鲜充量及时进入气缸,而废气得以及时从气缸中排出。气门挺柱是发动机配气机构的重要组成部分,可将凸轮的推力传递给气门杆或推杆,并承受凸轮轴旋转时所施加的侧向力。传统的气门挺柱顶部装有调节螺钉,用于预留并调整气门间隙,以补偿热膨胀造成的气门关闭不严的问题。但配气间隙的存在,一方面使得配气机构的响应性下降,另一方面使配气机构在工作时产生冲击而发出噪声。液压间隙调节器(Hydraulic Lash Adjuster,HLA)能够自动补偿发动机热膨胀间隙,消除发动机冷态装配时所预留的气门间隙,从而减少配气机构在工作时产生的冲击和噪声,可提高气门组件的使用寿命及NVH性能。

HLA 的设计、制造技术主要由国外汽车零部件公司掌握[1-4],国内学者对于HLA 的公开研究资料较少,主要集中于清华大学、江南大学等高等院校。赵江、赵莹莹等[5]研究了机械改液压挺柱对发动机NVH性能的影响,对2种挺柱结构在冷热机怠速、满载升速、空载升速及倒托升速4种工况下的声品质实测结果表明,机械改液压挺柱后,发动机整机噪声在中高速工况下获得1~2 dB的优化,同时,缸盖的振动加速度减小。清华大学赵雨东、陆际清等[6]针对有液压间隙调节器的气门机构,提出了模型中主要刚度和阻尼系数的确定方法,以及一种用于估算HLA 高压腔机油混气比的工程方法。江南大学李书军[7]对HLA的泄沉特性进行了试验研究,获取了HLA 的相关参数,并对相关结果进行了敏度分析。

基于上述背景,开展液压间隙调节器的相关理论研究、模型搭建、仿真分析、台架测试等研究工作具有重要意义。本文在简述液压间隙调节器的结构与工作过程的基础上,借助一维液力仿真软件AMESim 搭建系统模型并对其部分工作特性进行研究。

2 液压间隙调节器建模

2.1 液压间隙调节器组成及工作原理

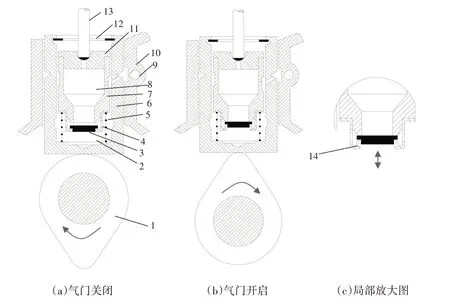

当挺柱体被凸轮1 托举向上时(见图1b、图1c),推杆作用于支承座11 和柱塞7 上的反力迫使柱塞克服柱塞弹簧力而相对于挺柱体6 向下移动,于是柱塞下部压力室2 内的油液压力迅速提高,使得单向阀3 关闭。由于液体的不可压缩性,整个挺柱如同刚体一样上升,保证了必要的气门升程。当油液压力很高时,会有少许油液经柱塞7 和挺柱体6 之间的配合间隙泄漏,但并不影响挺柱的正常工作。同样,在气门受热膨胀时,柱塞7 也会因受压力作用而与挺柱作轴向相对运动,并且将油液自压力室经过上述间隙挤出。因此,使用液压间隙调节器可以不留气门间隙而保证气门受热膨胀时仍然能够与气门座紧密贴合。当气门开始关闭或冷却收缩时(见图1a),柱塞7 所受压力降低,由于柱塞弹簧5 的作用,柱塞7 向上运动,始终与推杆13 保持接触,同时,柱塞下部的压力室2 中产生真空度,单向阀3 被吸开,油液流入并再次充满整个柱塞内腔8。

图1 液压间隙调节器组成

2.2 液压间隙调节器模型

液压间隙调节器的AMESim 仿真模型如图2 所示,系统关键仿真参数设置如下:凸轮回转速度为500~2 000 r/min;油液为15W40机油;油液含气量为1%;油温为70 ℃。

图2 液压间隙调节器仿真模型

3 仿真与分析

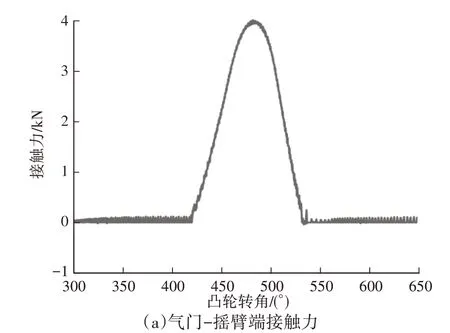

液压间隙调节器工作特性仿真结果如图3所示。凸轮升程段工作路径与液压间隙调节器气门-摇臂端接触力、柱塞与挺柱体相对位移、液压挺柱单向阀口过流及压力室压力的变化趋势整体保持一致,少量油液经柱塞和挺柱体之间的配合间隙泄漏。

图3 液压间隙调节器的工作特性

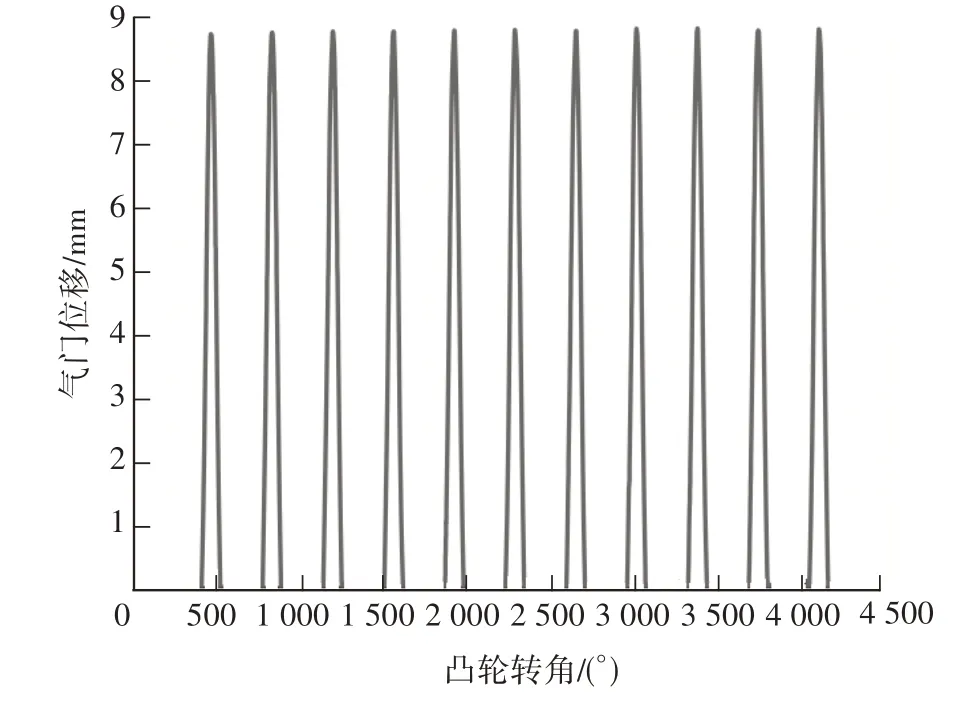

图4 所示为气门位移随凸轮转角的变化情况,从图4 中可以看出,气门位移不受凸轮转角变化的影响,气门运动的一致性保持较好。

图4 气门位移随凸轮转角变化仿真曲线

综合来看,凸轮升程段工作路径与液压间隙调节器受力、位移、过流及高压腔压力的变化趋势一致,从而验证了模型的正确性。

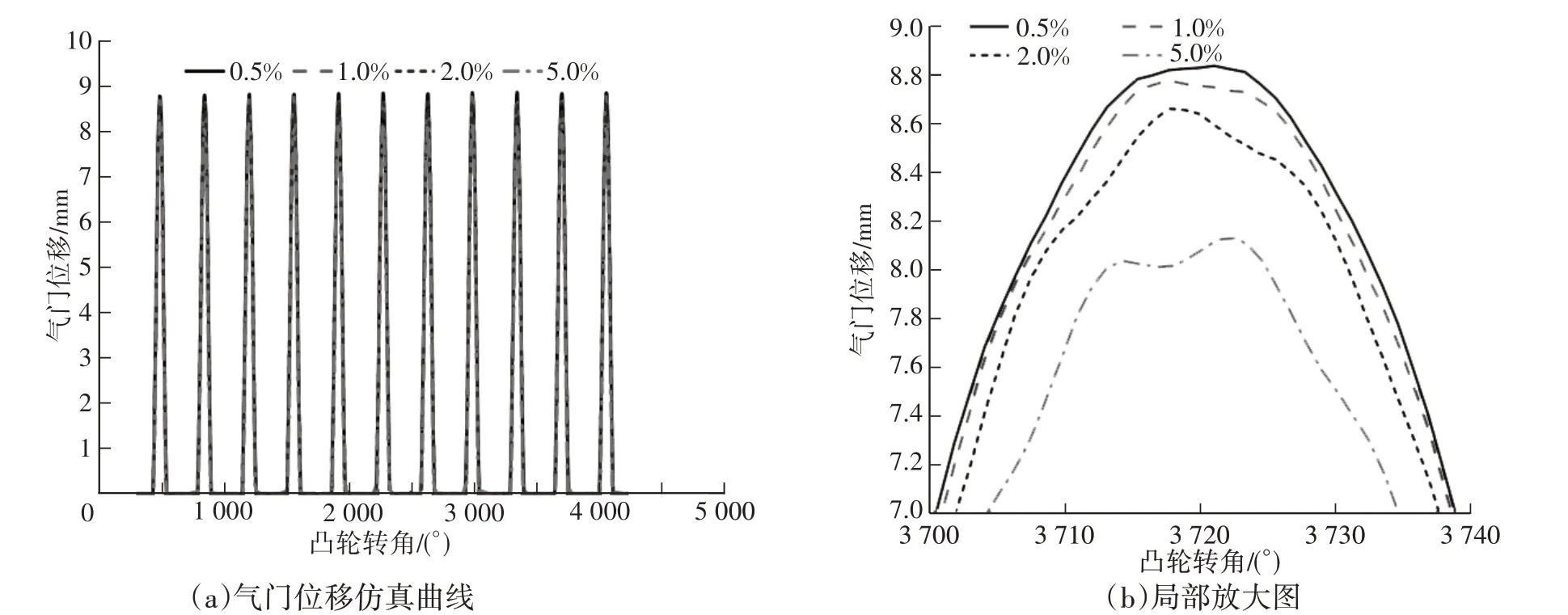

3.1 含气量变化对气门位移的影响

分别设置油液中的含气量为0.5%、1.0%、2.0%、5.0%,设置高压腔死区容积为1 cm3,不同油液含气量条件下的气门位移仿真曲线如图5所示。从图5b中可以明显看出,在相同凸轮转角处,随着油液含气量的提高,气门位移相对减小,且气门峰值位移最大差值约0.50 mm。这是因为,随着油液中含气量的提高,油液刚度相对降低,造成了初始运动的空行程,进而减小了气门位移,故为提升气门位移的精度,必须重视油液的含气量,必要时可设置排气装置。

图5 不同含气量条件下的气门位移仿真曲线

3.2 高压腔死区容积对气门位移的影响

事实上,当油液含气量较高时,高压腔并没有随动反馈,这与高压腔死区容积密切相关,适当减小死区容积,如按0.001 cm3设置(不可设置为0),减小高压腔死区容积后不同含气量条件下的气门位移仿真曲线如图6 所示。由图6 可以看出,气门位移的随动响应性有所提升,且气门峰值位移最大差值约0.30 mm。这主要是因为随着油液含气量的增加,油液的可压缩性相应提升,在高压作用下,这种压缩性更加明显,而适当减小高压腔死区容积则在一定程度上减小了此影响,故在工程实践中应尽量减小高压腔的容积。

图6 减小高压腔死区容积后不同含气量条件下的气门位移仿真曲线

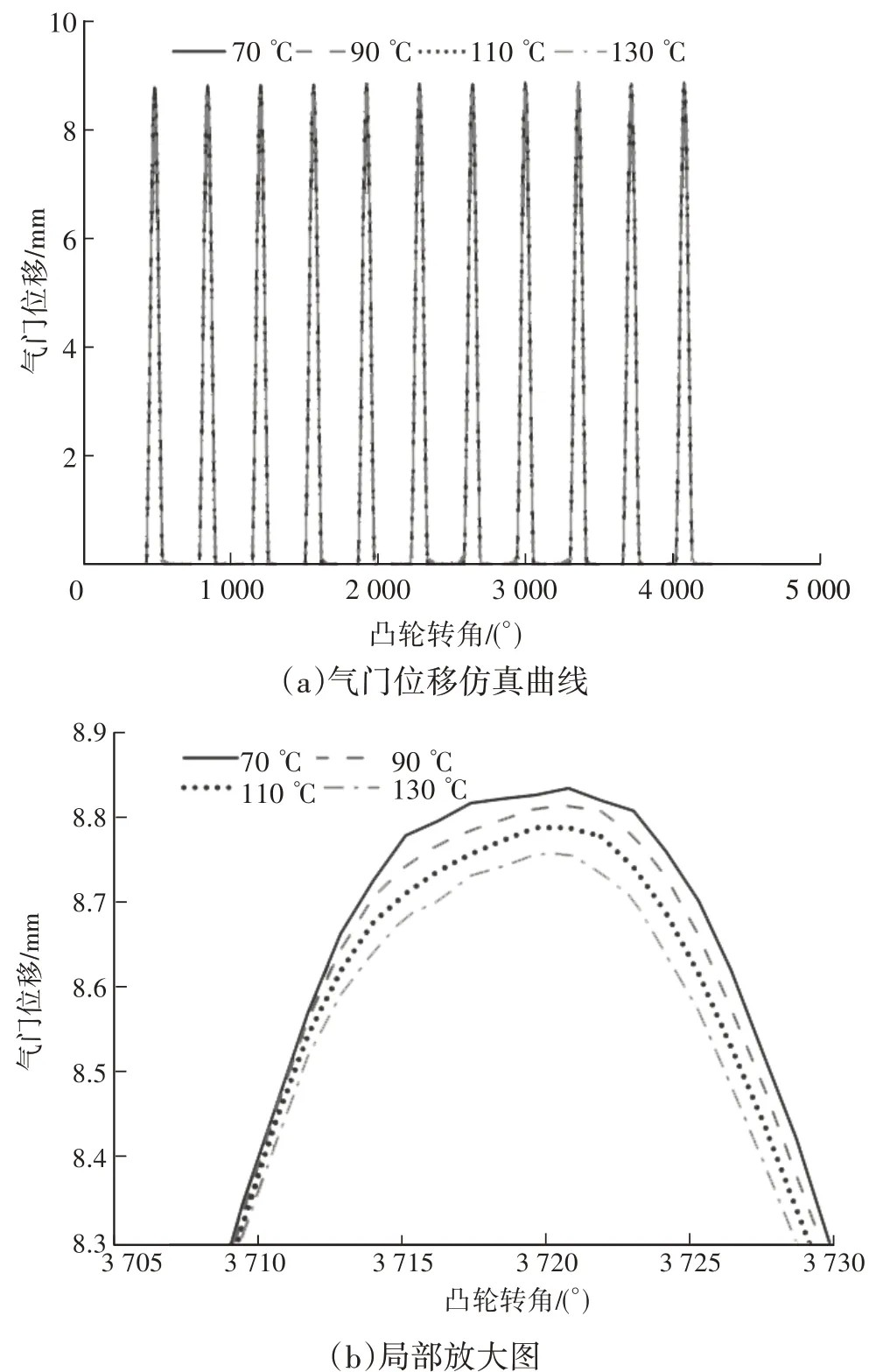

3.3 油温变化对气门位移的影响

油温对气门位移的影响也很大,不同油温条件下的气门位移仿真曲线如图7 所示,从图7 中可以看出,随着油温的提高,在相同凸轮转角处,气门位移相对减小,且气门峰值位移最大差值约0.10 mm。这是因为,对于相同牌号的机油,随着油温的升高,油液的粘度减小,泄漏量增加,从而导致气门位移减小。所以,对于气门位移的精度有严格要求的场合,必须考虑油温变化对气门升程的影响,并布置相应的冷却油道,使机油的工作温度始终保持在设定范围内。

图7 不同油温条件下的气门位移仿真曲线

3.4 机油牌号对气门位移的影响

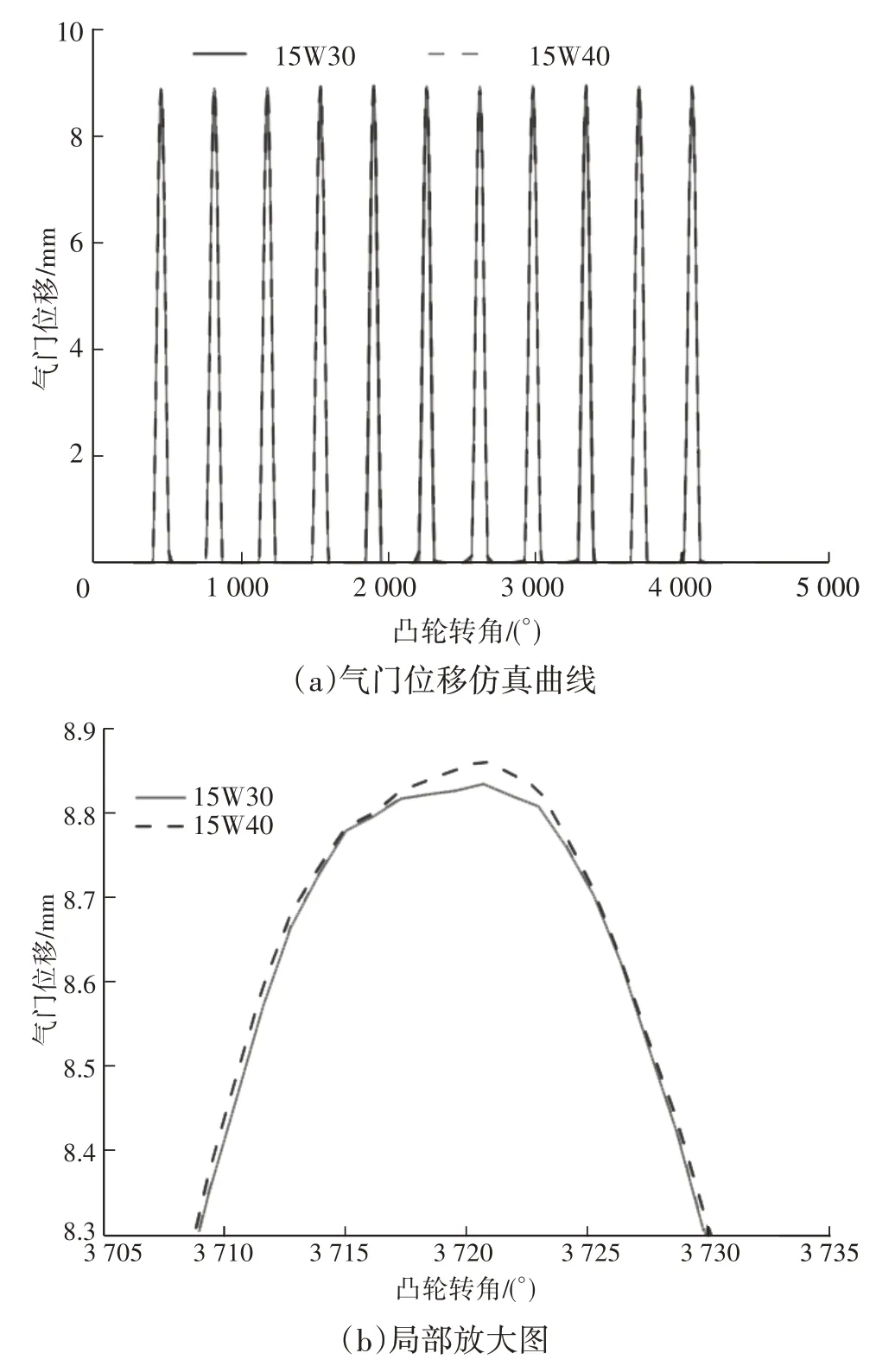

分别采用15W30和15W40机油开展仿真分析,气门位移如图8所示,仿真结果表明,在相同凸轮转角处,使用15W40 机油时的气门位移较使用15W30机油时大,且气门峰值位移最大差值约0.15 mm。这是因为随着油液的高温运动粘度升高,相应运动粘度等级随之提升,泄漏量减少。但从工程实际的角度来看,采用此种方法的工程实现成本较高,所以需要综合考量。

图8 采用不同牌号机油条件下的气门位移仿真曲线

4 结束语

本文利用AMESim 软件建立了液压间隙调节器模型,重点分析了油液含气量、高压腔死区容积、油温、机油牌号4个关键因素对气门位移的影响,结果表明:随着油液中含气量的增加,气门位移减小;高压腔死区容积减小,气门位移的随动响应性有所提升;随着油温的升高,油液的粘度减小,泄漏量增加,从而导致气门位移减小;随着机油高温运动粘度的升高,相应运动粘度等级随之提升,泄漏量减少。本文可为发动机液压间隙调节器开发提供借鉴,但今后还需通过实物测试对本文的仿真分析进行验证。