基于Cruise的专用车动力匹配方案设计

乔 洁,刘湘安,刘永杰,王云坤,袁立青Qiao Jie,Liu Xiang’an,Liu Yongjie,Wang Yunkun,Yuan Liqing

基于Cruise的专用车动力匹配方案设计

乔 洁1,刘湘安1,刘永杰1,王云坤1,袁立青2

Qiao Jie1,Liu Xiang’an1,Liu Yongjie1,Wang Yunkun1,Yuan Liqing2

(1.长安大学 汽车学院,陕西 西安 710064;2.湖北省军区数据信息室,湖北 武汉 430070)

为了提高重型矿用自卸车动力性,利用AVL Cruise软件进行仿真模拟,选择较优的动力匹配方案。首先,计算并确定整车基本设计参数和动力系统参数;然后,通过Cruise软件构建非公路矿用自卸车整车模型,对最大爬坡度、最大牵引力、稳态行驶时的最高车速以及不同爬坡度下的最高车速进行仿真和对比,确定较优的动力匹配方案。结果表明,动力匹配方案满足自卸车的动力性设计要求,且具有一定的燃油经济性优势。

矿用自卸车;AVL Cruise;动力性

0 引 言

矿用自卸车在我国发展迅速,市场需求量逐年增加[1]。矿用自卸车在矿区行驶,工作环境恶劣,其作业过程具有路况差、路面坡度大、超载严重、运输距离短、速度慢、油耗高等特点,这就要求动力系统具有较高性能,其中发动机与传动系统的动力匹配至关重要,合理的匹配可以显著提高整车动力性[2]。

1 动力性评价指标

车辆的动力性能主要取决于整车发动机和传动系统的匹配。通常采用车辆动力性、燃油经济性以及二者的综合评价来评估动力系统的匹配程度[3]。由于自卸车的运行工况恶劣,其动力性最为关键,所以本文只讨论其动力性能。

采用最高车速、加速时间、最大爬坡度来评价自卸车的动力性,一般不考虑其加速性能。

最高车速可由发动机的最高转速初步确定,即

式中:a max为最高车速;max为发动机最高转速;r为滚动半径;0为主减速比;g high为变速器最高挡传动比。

采用汽车加速时间来评价车辆的加速能力,即

式中:为加速时间;1为汽车加速的初速度;2为汽车加速的末速度;为汽车质量;为旋转质量换算系数;t为汽车驱动力;f为汽车滚动阻力;w为空气阻力。

汽车爬坡能力采用坡度的坡高与其水平距离之比(%)来表示,即

式中:为汽车所受重力;为坡度角;汽车的最大爬坡能力为c max,即采用1挡行驶时的爬坡能力。

2 动力系统参数设计

2.1 整车参数及性能要求

整车基本参数见表1。根据GB/T 35195—2017要求,自卸车满载时最大车速不低于35 km/h,最大爬坡度不低于30%,性能要求见表2。

表1 整车参数

表2 整车性能要求

2.2 动力系统参数设计

2.2.1 发动机参数设计

当汽车的最高车速越高、平均车速越高,则汽车动力性越强,计算见式(5)。

式中:e max为发动机最大功率;为重力加速度;a max取值为40 km/h。将表1中数据代入式(5)计算得

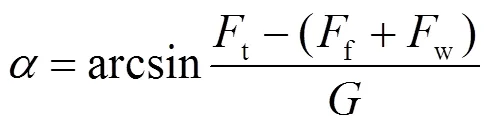

为满足车辆行驶道路突然变坏或超载的可能,为自卸车动力性增加12%左右功率冗余,则最大功率应不低于405 kW,所选用的发动机最大功率为406 kW,满足功率条件。

通过式(6)初步预估发动机最大转矩,即

式中:e max为发动机的最大转矩;为转矩适应系数,取值为1.25;max为发动机的最高转速,对选用的发动机进行试验,测得其值为1 900 r/min。

将各数值代入式(6)计算得到发动机最大转矩预估值。

用最小二乘法拟合所选用发动机的试验数据,得到其外特性曲线,如图1、图2所示。发动机实际最大转矩为2 545 Nm,与式(6)计算得到的最大转矩值相近,且满足功率条件,因此所选用的发动机满足设计要求。

图2 发动机功率-转速外特性曲线

发动机的基本参数见表3。

表3 所选用发动机参数

2.2.2 传动系传动比参数设计

1)主减速器传动比

所选用的变速器最高挡传动比g high为0.61,则主减速比范围见式(7)。

式中:取值为0.377~0.472。将各数值代入式(7)计算得

经计算,0取值为16.09~20.14。

2)变速器1挡传动比

确定1挡传动比需要考虑两个因素,即最大爬坡度和附着率。

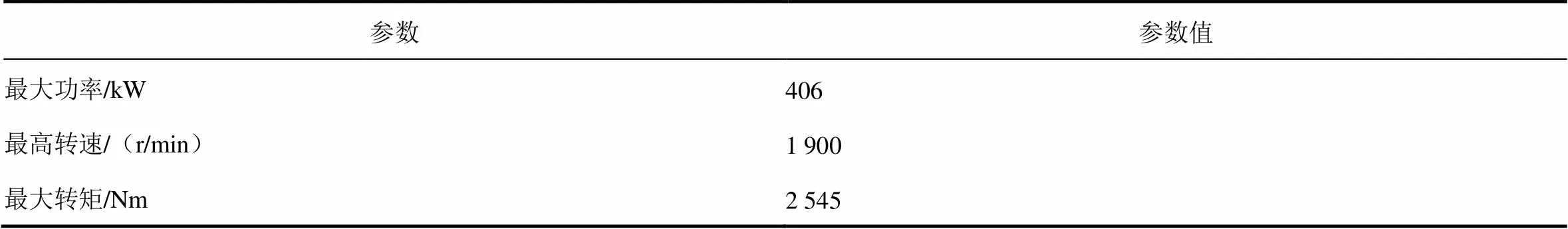

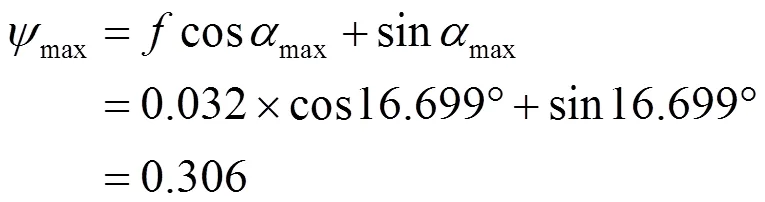

为实现最大爬坡度为30%的设计目标,1挡传动比计算见式(8)~(10)。

式中:max为道路阻力系数;max为道路的最大坡度角;g1a为满足最大爬坡度30%所对应的1挡传动比。

将各数值代入式(10)计算结果为5.23~6.54,即g1a大于6.54,并当0取值为16.09~20.14时,汽车满足最大爬坡度要求。

同时须满足地面附着条件,使车轮不打滑,则1挡传动比计算见式(11)。

式中:g1b为满足地面附着条件的1挡传动比;2为四个后驱动轮总负荷,由于自卸车的后轮总负荷远大于前轮,设置后轮总负荷为汽车满载质量70%,即70%´a=70%´155 000 kg=108 500 kg。

将各数值代入式(11)计算结果为6.58~8.24,即g1b取值小于6.58,并当0取值为16.09~20.14时,汽车满足地面附着条件。

综上,变速器1挡传动比须同时满足最大爬坡度要求和地面附着条件。当0取值为16.09,1挡传动比取值为6.54~8.24;当0取值为20.14,1挡传动比取值为5.23~6.58;则1挡传动比取值6.54~6.58时,0取值为16.09~20.14,此时汽车满足最大爬坡度要求和地面附着条件。为便于下一步比较主减速器传动比,设置1挡传动比为6.54~6.58。

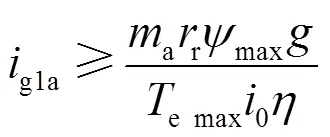

3)变速器挡数与各挡传动比

所选用的变速器为8挡变速器,其1挡传动比为6.55,符合设计要求,其他各挡传动比见表4。

2.2.3 参数设计结果

综合上述各计算结果以及选用的发动机和变速器参数,确定了传动系的参数取值,结果见表4。

表4 传动系参数

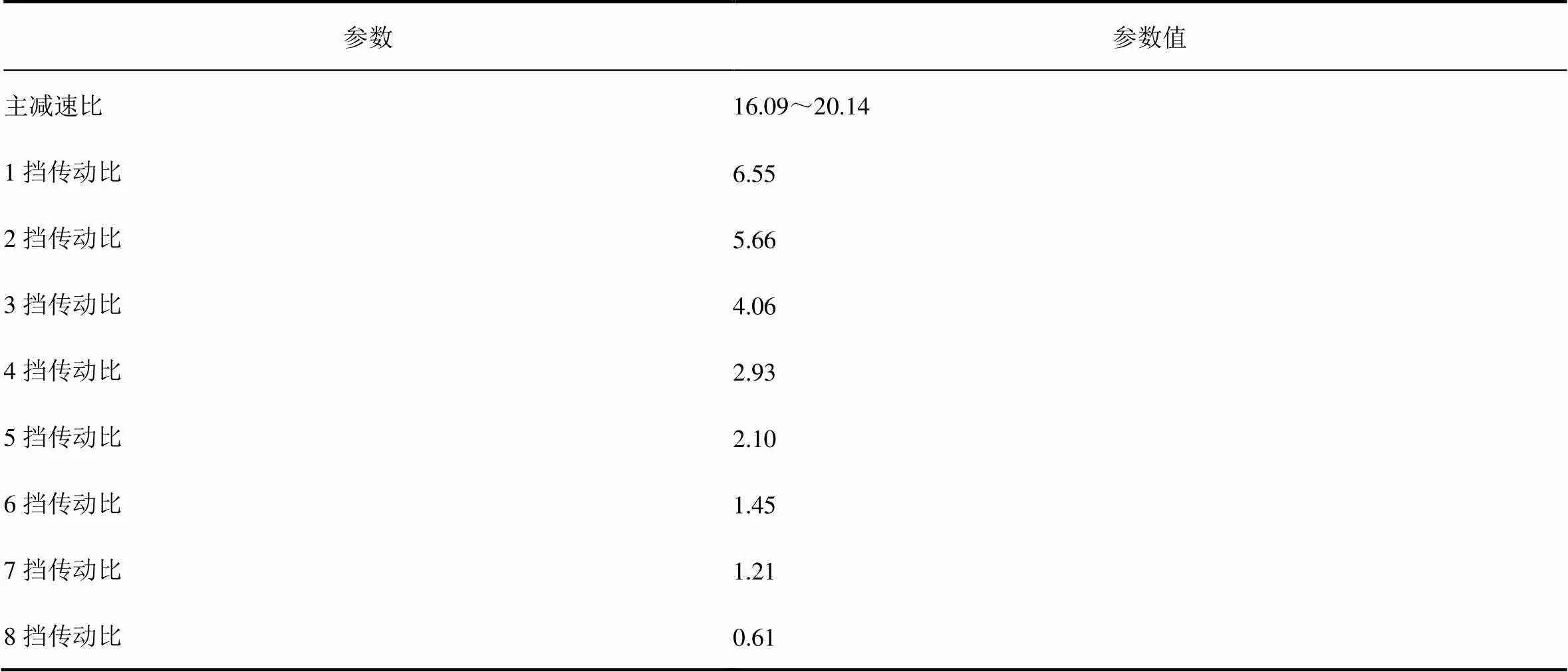

3 仿真建模

采用Cruise软件构建矿用自卸车整车模型,对整车动力性进行分析与评估。

将整车模块、发动机模块、变速箱模块、车轮模块等放入建模窗口,并建立各模块间的机械连接、电气连接以及信号连接,同时输入对应参数值和设置计算模式[4]。整车模型如图3所示。

图3 矿用自卸车整车模型

4 仿真结果

4.1 仿真试验

根据前文设计参数,选用1种发动机模型、1种变速器模型、6种主减速器模型(A、B、C、D、E、F),共6种匹配方案,分别进行仿真试验。

仿真工况选用爬坡性能分析计算、稳态行驶性能分析计算和最大牵引力计算共3种,分别对矿用自卸车的最大爬坡度、最大牵引力、稳态行驶时最大车速进行仿真,考虑自卸车工作道路坡度变化大,针对0%、6%、8%、10%、12%、14%共6种不同坡度的最大车速进行计算,仿真结果见表5。

表5 不同动力匹配的仿真结果

4.2 结果分析

表5中E、F方案的主减速比不满足要求,0%坡度时,B、C、D方案的最大牵引力和最大爬坡度均大于A方案,即B、C、D方案的动力性均强于A方案,由于动力型与燃油经济性相互制约,则A方案的燃油经济性好于B、C、D方案;在坡度为8%和12%时,A方案的最高车速较B、C、D方案高,在这两个坡度下其动力性较强;在10%的坡度下,A方案最高车速与B、C、D方案相差不大。由于8%、10%和12%为矿区常见坡度,因此A方案在矿区工作环境下动力性较强。

综上所述,通过仿真计算得到的较优动力匹配方案为A方案,其最大爬坡度为31.77%,最高车速为42.05 km/h,满足自卸车动力性设计要求,并具有燃油经济性优势。

5 结束语

通过Cruise软件仿真计算矿用自卸车的各动力匹配方案,提高了整车动力匹配效率。

本文动力系统参数匹配过程对自卸车研发设计具有一定参考意义,但未对燃油经济性进行定量分析,这也是今后的研究内容。

[1]孙博,胡顺安,周俊,等. 国内非公路矿用自卸车发展现状研究[J]. 煤矿机械,2010,31(8):15-16.

[2]赵金刚,刘金玉. 基于整车动力性和燃油经济性的矿用自卸车动力传动系统研究[J].矿山机械,2015,43(7):42-46.

[3]张攀. 非公路矿用自卸车动力传动系统参数匹配研究[D].西安:长安大学,2013.

[4]朱彦云.纯电动城市物流车动力系统参数匹配与性能仿真[J].北京汽车,2017(4):22-26.

陕西省自然科学基础研究计划(2023-JC-QN-0664)。

2022-09-28

1002-4581(2023)01-0005-04

U462.3+1

A

10.14175/j.issn.1002-4581.2023.01.002