考虑铁损的永磁同步电机谐波抑制策略

林巨广, 陈 聪, 王登峰

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

永磁同步电机(permanent magnet synchronous motor,PMSM)因具有较强的过载能力、高效率、结构紧凑等优势在新能源汽车行业中得到广泛应用。电机在工作过程中会受齿槽效应、磁路饱和效应、转子磁极结构、死区时间、管压降等因素的影响而产生高次谐波,导致输出电压畸变[1]。这些因素会造成电机输出转矩脉动,进而影响电机的性能、应用精度和准确性[2]。

目前,国内外学者对谐波抑制方法的研究可分为2类:① 优化电机的本体结构和逆变器,以降低反电动势中的谐波分量;② 优化控制策略,通过谐波补偿来抑制电机电流谐波[3]。文献[4-5]基于电压注入的方式来抑制高速永磁电机运行时相电流中的谐波分量,但主要针对隐极电动机,对于凸极电动机并不适用;文献[6]基于谐波电压补偿的方式,将5次、7次谐波电压作为前馈并联电流环,提高闭环系统的灵敏性,但使用传统的低通滤波器提取5次、7次谐波电流,动态响应时间长,稳态误差大;文献[7]根据测试信号和测量的速度谐波实现最佳谐波电流设计,以实现转矩脉动最小化;文献[8]设计了谐波电流调节器,通过与电流内环的基波电流调节器的并联,实现对电流的基波分量和谐波分量的解耦控制;文献[9]使用自抗扰控制器取代传统PI控制器在电机电流环中的作用,通过补偿系统扰动的方式抑制谐波的产生。但上述谐波抑制策略的研究均是基于简化的PMSM等效电路模型,该模型以定子铜损作为电机运行中的唯一损耗而忽略铁芯损耗。铁损不仅影响到矢量控制定向的准确性,降低系统的动态性能,而且还会影响到转矩和磁链的控制精度,降低系统的稳态性能。因此,建立包含铁损的电机数学模型并基于此设计相应的控制算法,以抑制铁损对控制系统的影响,对进一步提高PMSM电驱动系统的性能具有重要的意义[10]。文献[11]建立了考虑铁损的电机数学模型,并利用模型参考自适应系统(model reference adaptive system, MRAS)方法对铁损电阻进行实时辨识,但动态响应时间长,稳态误差大;文献[12]设计卡尔曼观测器对定子电流铁耗分量进行观测,并将定子电流铁耗分量的观测结果引入最小损耗电流预测过程中;文献[13]利用自适应神经模糊推理系统,通过大量的训练,得到期望的训练样本来辨识铁损电阻,并将辨识得到的铁损电阻引入最小损耗反推控制中。

针对三相电流畸变所引起的转矩脉动问题,本文根据考虑铁损的PMSM等效电路模型,得到状态空间方程以及电压方程表达式;考虑到电机在运行过程中铁损电阻不断变化的问题,采用引入误差校正环节的MRAS在线辨识铁损电阻,避免参数整定误差对谐波抑制效果的影响,以完善PMSM系统的数学模型;根据辨识得到的铁损电阻,提出一种考虑铁损电阻的谐波抑制策略;最后,通过仿真和实验验证该算法的有效性,该算法能有效抑制电机相电流中的谐波。

1 PMSM铁损模型

将铁芯损耗等效成在一铁芯内阻上产生的损耗[14],这个等效内阻即为铁损电阻,得到考虑铁损电阻的PMSM在d轴、q轴上的等效电路模型,如图1所示。

图1 同时考虑铁损和铜损的电机等效电路

图1中:ud、uq为d轴、q轴上定子电压的分量;id、iq为d轴、q轴上定子电流的分量;Ld、Lq为d轴、q轴上电子电感的分量;Rs为每项绕组的等效电阻;Rf为铁损等效电阻;ω为转子电角速度;idf、iqf为d轴、q轴上等效铁损电流的分量;idt、iqt为d轴、q轴上扭矩电流的分量。

根据图1分别写出d轴、q轴下的电压方程和电流方程为:

(1)

id=idt+iqf,iq=iqt+iqf

(2)

d轴、q轴下的磁链方程为:

ψd=Ldidt+ψf,ψq=Lqiqt

(3)

其中,ψd、ψq分别为d轴、q轴磁链。

由(1)~(3)式得到的考虑铁损的扭矩电流的微分方程及电压方程为:

(4)

(5)

其中,a为Rf/(Rs+Rf)。

2 基于MRAS的铁损电阻辨识

铁耗的大小主要取决于电机运行频率的大小以及磁感应强度的幅值。在PMSM运行过程中,系统的运行状态不同,铁损电阻也会发生变化。因此,如何准确地辨识铁损电阻,对于完善PMSM数学模型以及避免参数整定误差对谐波抑制策略效果的影响具有重要意义。为了实现快速准确地辨识铁损电阻,提出用引入了反馈校正环节的MRAS来辨识铁损电阻的方法。

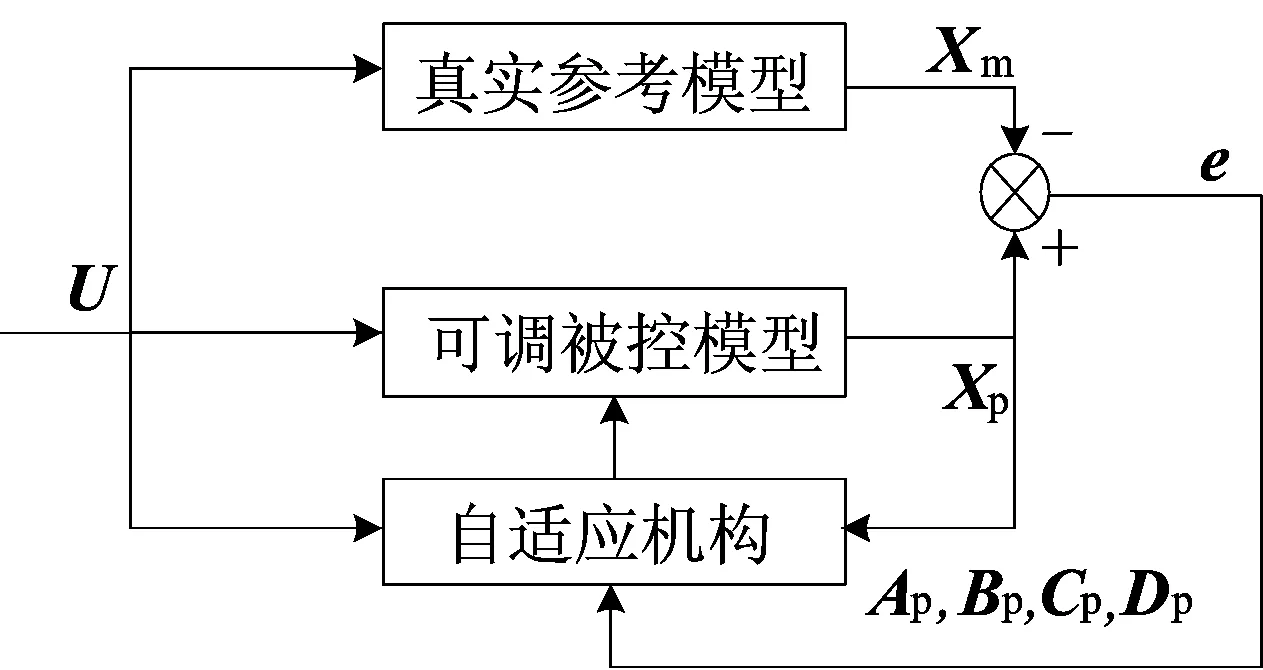

MRAS在控制系统的参数辨识方面应用广泛,本文将铁损电阻Rf看作电机的状态空间方程系数矩阵中的未知参数,根据Popov超稳定理论,设计自适应控制律,使可调模型快速逼近真实的电机模型,从而实时获取Rf值。传统MRAS结构框图如图2所示。

图2 传统MRAS结构框图

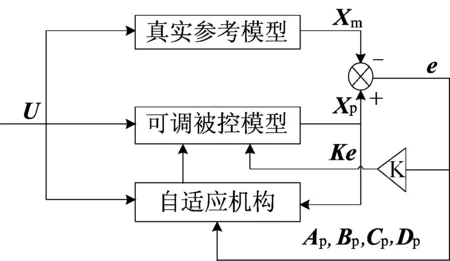

为了进一步提高传统MRAS中2个模型之间误差的收敛速度,本文在传统MRAS的基础上引入了误差校正环节,以反馈的方式连续校正可调模型的输出,进一步加快2个模型之间误差的收敛速度,改进后的MRAS结构框图如图3所示。

图3 改进后的MRAS结构框图

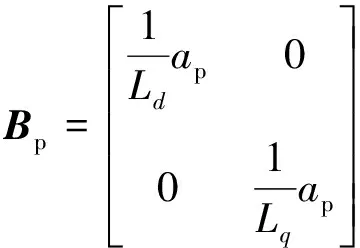

在(4)式的基础上构建可调模型,并改写为状态方程的形式,即

(6)

(7)

此时,对铁损电阻Rf的辨识转换为对系数矩阵中未知参数a的辨识。之后,将(7)式中相应的变量用估计值代替,加入反馈校正环节,可以得到以状态观测器形式表示的可调模型为:

(8)

其中:Ip为可调模型估计的状态变量;Ap、Bp为待辨识的系数矩阵;K(Ip-I)为加入的反馈校正环节;K为反馈校正增益矩阵,K的选择要满足MRAS的稳定性要求。

将(6)式与(8)式相减得到:

(9)

其中,ΔA=Ap-A、ΔB=Bp-B表示待辨识矩阵的估计误差。

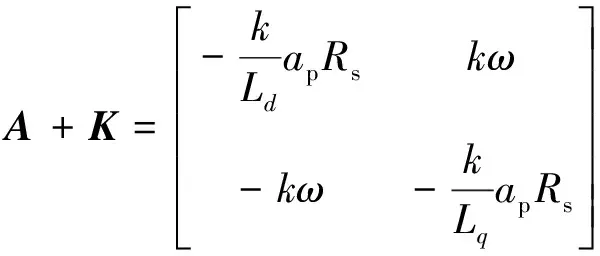

根据Popov超稳定理论,结合极点配置原则并满足MRAS的稳定性要求,可以设置反馈校正增益矩阵K为:

(10)

其中,k为大于等于1的常数。此时可得:

(11)

由(11)式可知,矩阵的主对角线元素皆为负值,满足MRAS的稳定性要求。由于改进后的MRAS加入了反馈校正项,形成了闭环状态估计,故而加快了2个模型之间误差的收敛速度。根据Popov超稳定理论,ap的自适应律可表示为:

Δiqt(uq-Rsiqt-p)]

(12)

3 考虑铁损的谐波电压补偿策略

3.1 考虑铁阻的谐波抑制数学模型

PMSM控制系统中,各变量之间会有很强的耦合性,使得控制系统较为复杂。通过Park、Clark坐标变换可以将PMSM数学模型极大地简化。

结合Park变换思路,推导出旋转坐标系下由1次谐波d-q系转换到k次谐波d-q系的坐标变换矩阵为:

(13)

其中,θ为电机转子位置。

对(13)式求逆运算,即可得到由k次谐波d-q系到1次谐波d-q系的坐标变换。

(14)

(15)

将(15)式代入(6)式,计算后可得5次电压谐波d1-q1轴分量为:

(16)

同理可得7次电压谐波d1-q1轴分量为:

(17)

考虑到凸极式PMSM(凸极率ρ>1)的5次、7次谐波电压之间有较强的耦合性,将(16)式和(17)式相加,结合(14)式进行坐标变换矩阵计算,提取出与电机转子位置无关的直流量,可得:

(18)

3.2 谐波电压补偿策略

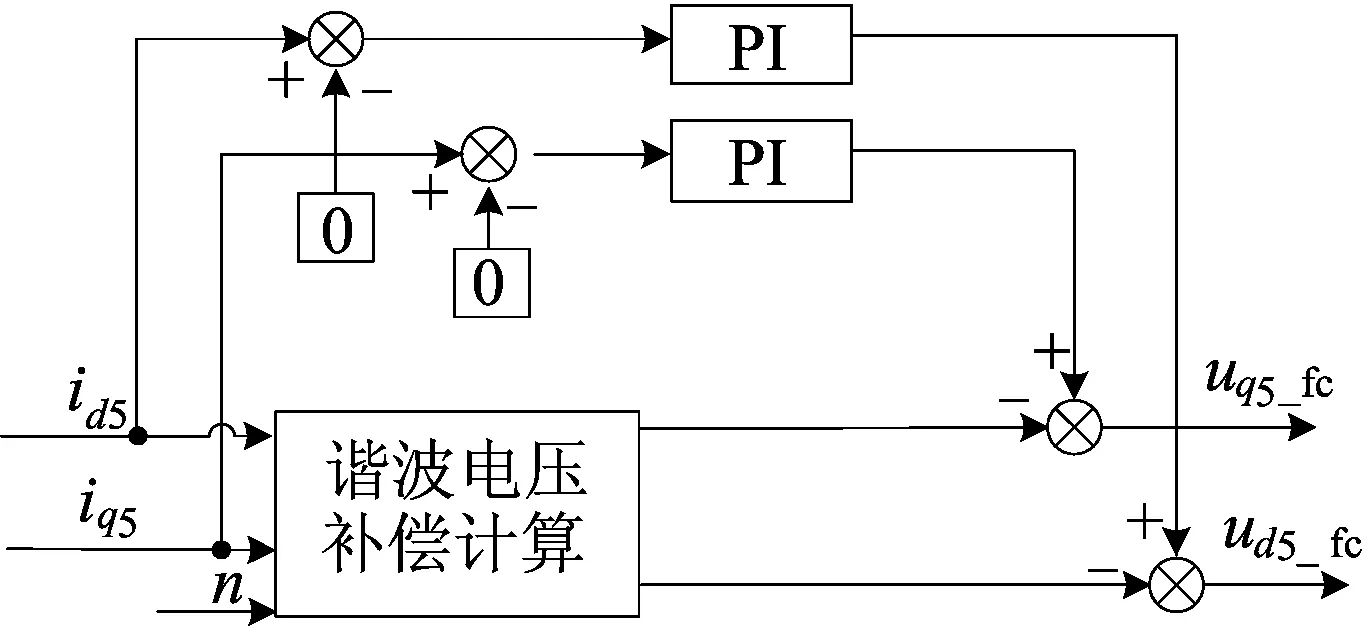

本文的控制策略利用考虑铁损的谐波电压补偿,并联5次谐波电流抑制环,采用PI控制方法,同理可得7次谐波电流抑制环。5次、7次谐波电压控制如图4所示。

图4 5次、7次谐波电压控制

谐波电压补偿计算模块利用提取得到5次、7次谐波电压d轴、q轴补偿量,分别并联2个PI控制器,以5次、7次谐波电流的d、q分量为0作为控制目标,将PI控制输出的附加补偿电压与谐波电压补偿计算模块算出的电压补偿量结合得到5次、7次谐波电压ud5-fc和uq5-fc、ud7-fc和uq7-fc,最后经过谐波电压坐标变换得到ud-fc和uq-fc。

综上所述,带有考虑铁损的谐波抑制环节的凸极式PMSM控制系统框图如图5所示。

由图5可知,利用MRAS对铁损电阻进行实时辨识,并将辨识得到的铁损电阻引入到抑制相电流畸变的谐波电压注入模块中,并基于最大转矩电流比(maximum torque per Ampere,MTPA)进行弱磁控制,最后将谐波电压ud-fc和uq-fc注入相应的d轴、q轴,完成整个谐波电压注入系统的构建。

图5 基于考虑铁损的电压补偿的凸级式PMSM控制系统框

4 仿真及实验验证

4.1 仿真分析

为了验证以上提出的控制算法的可行性与有效性,本文通过MATLAB/Simulink软件平台进行仿真分析,通过设定逆变器死区时间tdead、IGBT正向导通压降Von、续流二极管导通压降Vd产生高次谐波电流。

仿真所用的参数见表1所列,其中铁耗等效电阻采用文献[15]提出的方法通过实验得到。由于MATLAB/Simulink中的PMSM模型为简化模型,未考虑铁阻损耗,需要按照上文中建立的考虑铁阻的数学模型进行修改[11]。

表1 PMSM参数

首先采用仿真分析的方法验证引入了反馈校正环节的MRAS辨识铁阻的效果。在仿真实验中,将参考给定值与传统MRAS以及本文加入反馈校正环节的MRAS辨识铁阻方法进行对比。启动时,设置电机转速为1 000 r/min,负载转矩为50 N·m;0.1 s时转速上升到2 000 r/min,负载转矩为50 N·m;0.2 s时转速保持不变,负载转矩为100 N·m。2种方法对应的仿真结果如图6所示。

由图6的仿真结果可知,利用MRAS算法对铁损阻值进行实时辨识,辨识值可以快速准确地逼近实际值,并且具有良好的动态性能。在加入了反馈校正环节后,铁损阻值的收敛速度明显加快,可以更快地逼近给定值。

图6 铁损电阻辨识效果

本文构建了考虑铁损的谐波抑制数学模型,在传统谐波电压补偿策略的基础上,引入了铁损这一概念。改进的谐波电压补偿模型仿真主要对电流谐波抑制的效果与转矩波动抑制进行对比分析。在谐波抑制的效果对比仿真中,选择转速为1 000 r/min、转矩为50 N·m工况,考虑铁损前、后的三相电流波形如图7所示,对高次谐波抑制效果的具体数据见表2所列。

图7 谐波抑制效果三相电流仿真波形的对比

表2 U相电流谐波抑制效果对比

在转矩波动抑制对比仿真中,选择转速为1 000 r/min、初始负载转矩为50 N·m且在0.1 s时突变为100 N·m的工况,算法改进前、后转矩波动抑制的对比如图8所示。

图8 转矩波动抑制仿真结果的对比

对比图7a与图7b可以看出,在考虑铁损之后,谐波电流的抑制效果更好,趋于理想正弦波。对相电流做快速傅里叶变换,算法改进后5次谐波含量从1.224%降到0.295%,7次谐波含量从1.117%降到0.416%。对比图8a与图8b可知,算法改进后,在加入负载后转矩脉动小、更平稳。

4.2 实验验证

为了进一步验证本文提出的考虑铁损的谐波抑制策略的可行性及有效性,基于DSP芯片 TMS320F28335搭建实验平台。PMSM和逆变器实验参数为:电机额定功率为60 kW,直流母线电压为340 V,定子电阻为0.80 Ω,d轴、q轴电感分别为0.079 8 mH、0.243 7 mH,极对数为4,IGBT正向导通压降为0.8 V,续流二极管导通压降为1.1 V,死区时间设为2 μs。

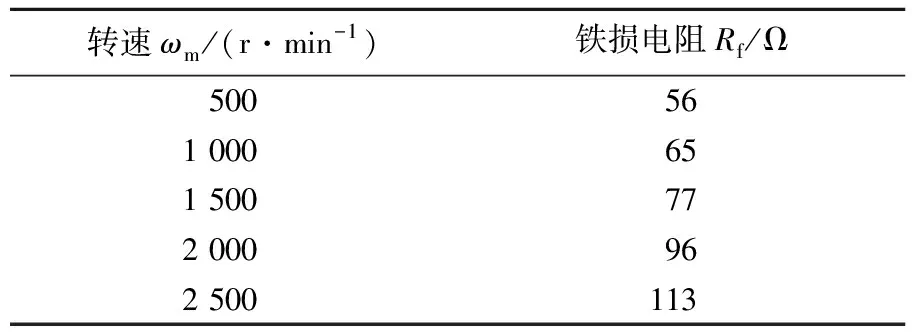

不同转速下辨识得到的铁损电阻见表3所列。由表3可知,利用加入了反馈校正环节的MRAS算法可以快速准确地辨识电机的铁损阻值,根据现有实验经验,铁损阻值与转速可以拟合得到一次函数关系。

表3 铁损电阻实验数据

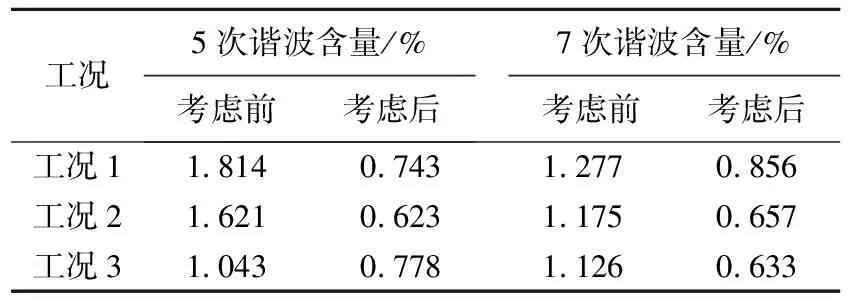

分别在3种不同工况下验证策略的可行性:工况1为转速1 000 r/min、转矩50 N·m;工况2为转速1 000 r/min、转矩100 N·m;工况3为转速2 000 r/min、转矩100 N·m。

工况1条件下,算法中考虑铁损电阻前、后U相电流波形的对比如图9所示。

图9 谐波抑制效果U相电流实验波形的对比

工况1条件下,考虑铁损前、后转矩波动抑制效果的对比如图10所示。不同转速和转矩工况下的谐波抑制效果的对比见表4所列。

图10 转矩波动抑制实验结果的对比

表4 3种工况下U相电流谐波抑制效果的对比

从实验结果可以看出,在谐波抑制算法中考虑铁损之后,相电流的正弦度得到了提高,转矩输出更平稳。转矩波动明显下降,不同工况下5次、7次谐波含量更小,相电流谐波和转矩波动抑制效果更好,验证了考虑铁损的谐波电压注入法可以有效降低相电流的5次、7次谐波含量和抑制转矩波动。

5 结 论

本文提出了一种考虑铁损的谐波抑制策略。首先利用MRAS算法对电机运行过程中的铁损阻值进行实时辨识,并进一步引入反馈校正增益环节来提高误差收敛速度;然后构建考虑铁损的谐波抑制数学模型,改进现有的谐波电压补偿策略;最后基于MATLAB/Simulink和实验平台,验证了辨识方法和考虑了铁损的谐波抑制策略的可行性与优越性。仿真和实验结果表明:加入了反馈校正环节的MRAS可以快速准确地辨识PMSM铁损阻值,具有良好的动态性能;将辨识的铁损电阻引入到谐波抑制数学模型中,避免了参数误差对谐波抑制效果的影响,考虑了铁损的谐波电压补偿能够有效降低相电流中的5次、7次谐波,从而达到改善电机转矩输出品质和提高电机运行稳定性的目的。