加氢反应压力容器的设计

严坤 聂星月 施雷

(1.武汉第二船舶设计研究所,湖北武汉 430064;2.长江大学机械工程学院,湖北荆州 434023)

0 引言

21世纪以来,我国各行各业飞速发展,因而对石油的需求与日俱增。在原油冶炼行业中,自20世纪70年代开始就采用高温高压加氢精制技术[1]。随后,加氢脱硫和裂化技术飞速发展,使得炼油相关的工艺技术不断创新进步,进一步推动了用于炼油的反应装置(即加氢反应器)的设计和制造技术发展。加氢反应压力容器作为石油化工行业生产中原油炼制的核心装备,为各类反应提供了适合的环境,因此在石油化工领域得到了普及推广。为保证油品质量较高,需要控制高温高压,同时反应过程中极易产生硫化氢等易腐蚀设备的介质,这种恶劣的工作环境给加氢装置带来了严峻的考验。为顺应市场逐渐增长的需求,保证生产安全,研究者们对石油化工设备中压力容器的设计展开了诸多研究[2-4]。

1 压力容器技术分析

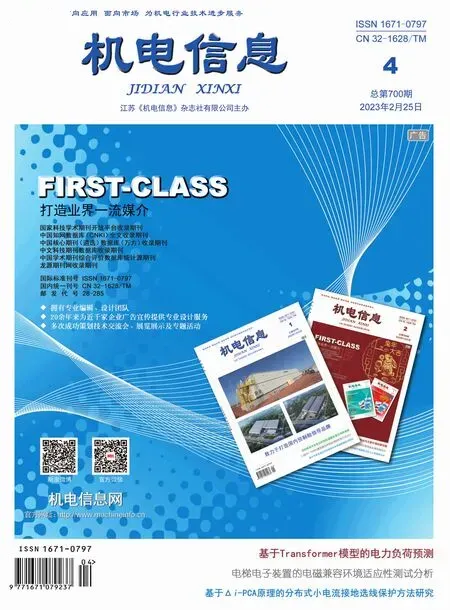

压力容器作为一种盛装流体且能够承载一定压力的密闭型设备,一般由筒体、封头、法兰、接管、人孔、支座、密封元件、安全附件等组成。依据使用环境及制造条件,本文设计的压力容器内压为20 MPa,许用应力180 MPa,工作温度250 ℃,筒体内径500 mm,筒体长度6 500 mm,腐蚀裕量1 mm,使用寿命25年。该高压压力容器承受的压力高,直径大,使用寿命长,根据《压力容器》(GB 150.1~150.4—2011)[5]与《钢制化工容器设计基础规定》(HG/T 20580—2011)[6]中的方法进行设计,主要包括筒体、封头、法兰、接管以及开孔补强等结构的设计。加氢反应压力容器结构示意图如图1所示。

图1 加氢反应压力容器结构

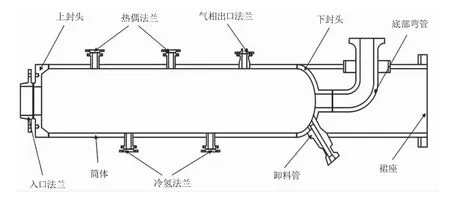

高压压力容器采用焊接结构,其基本工艺如图2所示。容器筒体材料为12Cr2Mo1R 钢板;两端采用长短轴比为2的标准椭圆形封头,材料为12Cr2Mo1R。考虑到容器的使用要求,在封头顶部设置接管,原料油与氢气通过接管进入容器内,在催化剂的催化下发生化学反应,在反应过程中产生高热量,为了避免容器温度持续升高,在筒体上设置冷氢管,向容器内灌入冷氢以降低温度,待反应结束后,成品油通过裙座的出口管流出;同时裙座上还设有卸料口,可以卸载原油中多余的废料。

图2 压力容器基本工艺

2 结构设计

2.1 筒体设计

压力容器筒体大致为轴对称结构,根据设计标准,容器周长的偏差需控制在筒直径的3% 。在筒体制作时,卷板、焊接、焊接防变形等工艺极易使筒体圆度发生偏差,因此需要在工艺过程中实时监控,以保证筒体圆度。而筒体棱角度会导致筒体结构不连续,产生额外的应力,随着时间的增加导致筒体被腐蚀断裂。由于本设计中,筒体的厚度较大,主要会产生环向棱角度,所以采用内V 形坡口来代替外V 形坡口以控制筒体棱角度。

在压力容器设计的过程中,为了保证容器的使用,设计者常常通过增加筒体的厚度来增大其承载能力,但这种设计方法会增大容器的质量,给容器的制造和运输造成困难。为了使压力容器在保证强度的条件下质量达到最小,需要对筒体的结构进行优化。以容器的外壳质量最小为优化目标,选取筒体内径、筒体长度、筒体壁厚和封头壁厚为优化参数,列出四组优化约束方程。

(1)容积条件:优化后的压力容器容积需满足所需容积要求。

(2)厚度条件:为保证容器的使用安全,外壳经过设计加工,不包括腐蚀裕量的厚度最小不能小于3 mm 。

(3)长度与直径的比值条件:为了保证压力容器的安全,当容器承受较大压力时,需通过增加容器的内径与壁厚来提高容器的承压能力,但容器质量也会随之增大。因此选取合适的长径比是优化容器质量的关键,在设计过程中一般选取长径比为:。其中,L为筒体长度;D为筒体内径;n为壁厚。

(4)强度条件:依据设计温度计算出的容器壁厚应满足最小壁厚条件,且为了满足强度要求,计算应力需小于许用应力。

在本设计中,根据给定的容器容积、工作压力、设计温度、筒体内径和长度条件,可计算出筒体壁厚为50 mm 。又根据上述优化算法,可知优化后筒体壁厚为30 mm 。相较于原常规设计,该压力容器在保证强度要求的条件下,质量减轻了25%,能够有效减少材料浪费,且便于运输。

2.2 封头设计

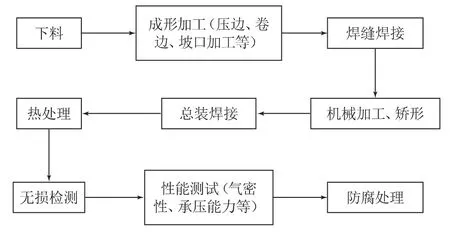

封头是压力容器的主要零件之一,根据现有的《压力容器》(GB 150.1~150.4—2011)设计规范,在压力容器中应用的凸型封头大致有椭圆形封头、半球形封头、平底形封头、锥形封头、碟形封头及球冠形封头几种。本容器上封头与法兰的连接如图3所示,下封头则采用长短轴比为2的标准椭圆形封头。

图3 法兰与封头连接

压力容器筒体内径500 mm,内压为20 MPa。依据压力容器设计标准,由于承受内压的椭球壳在赤道圆处可能出现压力,为防止失稳,规定:当封头内径与内曲面深度的比值小于4时,封头的有效厚度需不小于其直径的0.15% ;当封头内径与内曲面深度的比值大于4时,封头的有效厚度需不小于其直径的0.30% 。另材料为12Cr2Mo1R 的碳素合金钢壳体加工后,为保证强度要求,容器的最小厚度应大于3 mm 。依据上述设计要求,设计出该加氢反应压力容器的封头壁厚为35 mm 。

2.3 法兰设计

法兰、螺栓及垫片是一个系统,通常综合考虑设计[7]。法兰的设计实际上包括垫片、螺栓及法兰设计三部分,并需依次进行,每一步设计都会对结果产生直接的影响。法兰设计首先需要从垫片设计开始。

2.3.1 垫片设计

垫片是法兰连接的核心,密封效果的好坏主要取决于垫片的密封性能。在连接中,将螺纹与螺栓拧紧,使垫片发生弹性和塑性变形,填塞密封面的不平处,达到密封的目的。在垫片选择时,应根据温度、压力及介质的腐蚀性确定垫片的材料、结构形式和尺寸。常用于法兰连接的垫片材料有非金属、金属、组合式垫片三种。非金属垫片柔软、耐腐蚀、价格便宜,但不耐高温高压。因此,本设计选用耐高温、耐高压、密封持久可靠,可适应压力、温度有波动的工况条件的椭圆金属环垫进行密封。依据容器的使用环境及性能,与上封头的入口法兰以及与裙座的出口法兰接触的密封垫片均选用材料为0Cr13的金属环垫,该环垫的最高使用温度为540 ℃,最软硬度为160HBS。入口法兰选择R.71金属环垫,该垫片平均节径为533.4 mm,环宽为28.58 mm,椭圆形环高为36.51 mm。接管法兰选择R.51金属环垫,该垫片平均节径为279.4 mm,环宽为22.23 mm,椭圆形环高为28.58 mm。

2.3.2 螺栓设计

法兰连接密封是靠螺栓压紧垫片来实现的,所需的压紧力既要保证预紧和操作时保持一定的密封比压,达到有效的密封要求,又要使密封垫片不被压坏。螺栓作为法兰密封结构中的主要受压元件,应该选用强度高、韧性好的钢材,本文中选用材料为25Cr2MoVA的螺栓。为减少螺母对螺栓的磨损,避免卡死或胶合,通常采用不同的热处理方法,使其具有不同的硬度。考虑到螺母比螺栓更容易更换,通常使螺栓材料的硬度比螺母高30HB。上封头的入口法兰以及裙座的出口法兰上的螺纹均选择GB/T 193中螺距为4 mm 的细牙螺纹,配合公称直径为70 mm 的螺栓使用,16个螺栓均匀分布。筒体的冷氢法兰上的螺纹选择粗牙螺纹,配合公称直径为40 mm 的螺栓使用,8个螺栓均匀分布。螺栓主要设计参数如表1所示。最后需对螺栓的强度进行校核,确保其满足使用要求。

表1 螺栓设计参数

2.3.3 法兰设计

由于生产工艺操作及制造、安装、检维修和运输需要,通常将压力容器及设备做成可拆卸的连接结构,其中采用法兰连接的形式最为普遍。法兰作为压力容器中受压最广泛的元件之一,按其整体程度大致分为三类:松式法兰、整体法兰及任意式法兰。由于整体法兰的法兰、法兰颈部及容器能有效地连接为一个整体,使其具有相同的结构强度,所以在高压压力容器中,选用整体法兰更为合适。

对于高压法兰,通常是末端流体静压力起主导作用,高压法兰需要较大的螺栓面积来抵消末端流体静压力。螺栓面积增大,螺栓的螺纹圈数也会增加,则需要设计较厚的法兰和较大的轮毂,用以分配螺栓负载。所以,在法兰设计过程中,需使螺栓的数量和尺寸、螺栓间距及螺栓直径之间达到平衡。法兰尺寸的确定主要包括压紧面尺寸、连接尺寸、强度尺寸和结构尺寸等基本尺寸的设计。在本设计中,法兰材料在设计温度下许用应力为163 MPa,可计算法兰的有效厚度为15 mm 。最后对法兰的轴向应力、径向应力、环向应力以及组合应力进行校核,以确保法兰的强度满足使用要求。

3 其他设计

3.1 腐蚀裕量的确定

压力容器的壁由于腐蚀而变薄,从而缩短了压力容器的寿命。压力容器发生腐蚀的原因有以下几点:

(1)试剂对容器内壁的化学侵蚀;

(2)由于空气和潮湿而生锈;

(3)高温氧化;

(4)由于试剂高速流过管壁表面而产生侵蚀。

在压力容器的使用过程中,腐蚀是不可避免的,因此需适当增加壁厚,以补偿由腐蚀引起的容器壁变薄。腐蚀余量是压力容器壁承受内部压力所需的额外厚度,对均匀腐蚀的容器进行设计时,应根据容器的使用寿命及容器内气体或液体的腐蚀速率确定。容器内各个零件的腐蚀裕量需根据腐蚀速率的不同,采用不同的数值。

3.2 开孔补强设计

压力容器设计过程中开孔是一个重要环节,会直接对压力容器的使用性能产生影响[8-9],通过开孔补强可以很好地提高开孔处的性能。现有的开孔补强技术一般有补强圈补强技术、整体锻件补强技术以及厚壁接管补强技术。在该压力容器的设计中,为了便于制造,建议采用接管补强技术。该补强技术在应用时,需要选择合适的材料,选用的补强材料最好与壳体材料强度相近。如果材料强度过高,会影响焊接效果,则需要缩小补强面积来确保应力平衡;如果强度过低,会使接管的流通面积改变,则需要增大补强面积来强化应力效果。

3.3 支座设计

压力容器及设备是通过支座固定在工艺流程中的某一位置上的。支座形式主要分为三大类:立式容器支座、卧式容器支座和球形容器支座。由于该压力容器筒体长度为6.5 m,高度与直径之比大于5,因此选用裙式支座。

3.4 超压泄放装置设计

当压力容器内介质压力超过容器最大设计承载能力时,超压泄放装置会立即自动泄放压力介质,使容器实际承受的压力被限制在安全许可范围内,防止容器过度超压,保护容器免于发生破坏事故[10]。

3.4.1 安全阀

安全阀主要由密封结构及加载机构组成,是一种由进口侧流体介质作用推动阀瓣开启、卸压后自动关闭的特种阀门,属于重闭式泄压装置。安全阀按平衡内压的方式主要可分为弹簧式、杠杆式和先导式,对于一般中、高压容器,常常选用弹簧式安全阀。

3.4.2 爆破片

爆破装置主要由爆破片和夹持器组成,是一种由进出口介质压差作用驱使膜片破裂而自动泄压的装置,属于非重闭式泄压装置。常见的爆破片形式有正拱形、反拱形和平板形,对于脉动载荷,常选用正拱形爆破片。

为了满足泄压要求,在本设计中选用安全阀与爆破片串联使用的方式来进行泄压。

4 结语

随着石油化工行业的迅速发展,研究者们越来越重视加氢反应压力容器的设计与制造。加氢反应压力容器工作环境和使用性能要求较高,常年工作在高温高压环境,并伴随着各种化学反应,长期经受化学腐蚀。本文设计了一套内压为20 MPa、许用应力为180 MPa、工作温度为250 ℃的加氢反应压力容器,容器筒体质量大约为2 500 kg,容积约为1.35 m3。该容器容积小,比表面积大,适用于热效应大的气相反应或液相反应,能够更好地散热,耐高温、耐腐蚀,在原油加工上有广泛的应用。