基于分区压边技术的铝合金方盒形件拉深技术研究*

张红升 秦泗吉 张婷婷

(①燕山大学机械工程学院,先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛 066004;②燕山大学环境与化学工程学院,河北省水体重金属深度修复与资源利用重点实验室,河北 秦皇岛 066004)

随着能源日趋紧张以及技术的迅速发展,轻量化逐渐成为汽车、飞机等行业的发展趋势。而铝合金具有比重轻、强度高、韧性好和抗腐蚀性能较强等优点[1−2],是上述行业制造的首选的覆盖件材料。此类零件外形复杂,成形板料厚度较小主要通过板料拉深技术成形制造。但是铝合金成形性能较差,比普通钢板更容易出现缺陷,如更严重的起皱倾向,起皱与开裂之间的窗口更窄,回弹量大,零件精度控制困难,更容易产生“桔皮”缺陷等[3]。尤其控制皱纹和开裂是拉深成形工艺中的重中之重[4]。对于已确定设计参数的拉深制件,在进入实际制造阶段时,原材料、冲压模具、板坯和拉深件的尺寸形状、摩润滑条件和拉深速度等都已确定,而压边力通常是唯一可控可变的工艺参数[5-6]。

多年来,大量研究人员针对压边力的施加方法和作用方式等开展了大量的研究。Siegert K[7]首次将多点压边技术引入成形领域。借助多点压边系统,在板坯的不同法兰区域施加与之匹配的压边力值,从而获得不同的摩擦力,实现在法兰区各位置实现压边力的单独控制,极大地提高了成形极限。秦泗吉等[8]针对轴对称拉深成形设计了应用多点压边的拉深模具,显著提高了成形极限。余海燕等[9]基于盒形件的拉深开发了多点变压的压边力控制系统,可以针对法兰不同的周向区域分别压边。研究结果表明通过对不同法兰区域施加合理的变压边力,可以控制各区域板坯材料的合理流动,有效改善板坯拉深的成形性能。Zheng L H等[10]研发了一种新型的多点压边力加载系统,通过个性化的压边力控制,可以极大地降低成形件局部的最大减薄量,可以有效地抑制起皱,并提高了板材的成形极限。Murata A[11]采用分区压边方法对盒形件的拉深成形进行了深入研究。通过沿周向在法兰直边区和圆角位置施加不同的恒压边力,可以明显改善方盒形件的成形性能,提高拉深制件的成形极限。Manable K等[12]更加细致地将法兰变形区划分的3个区域,并使用数量更多的12块压料板对各个区域分别施加相对独立的压边力。通过在不同区域采用不同的压边力行程曲线,并将恒压边力和变压边力结合使用,可以个性化控制各区域的压边力大小和变化,最终进一步提高了拉深极限。

本文针对方盒形件等非对称结构,采用沿径向不同区域进行独立压边力控制的方法,可有效提高盒型件的成形质量。新工艺对改进现有冲压工艺和成形设备等方面具有很好的工程应用前景。

1 盒形件拉深成形机理的有限元模拟

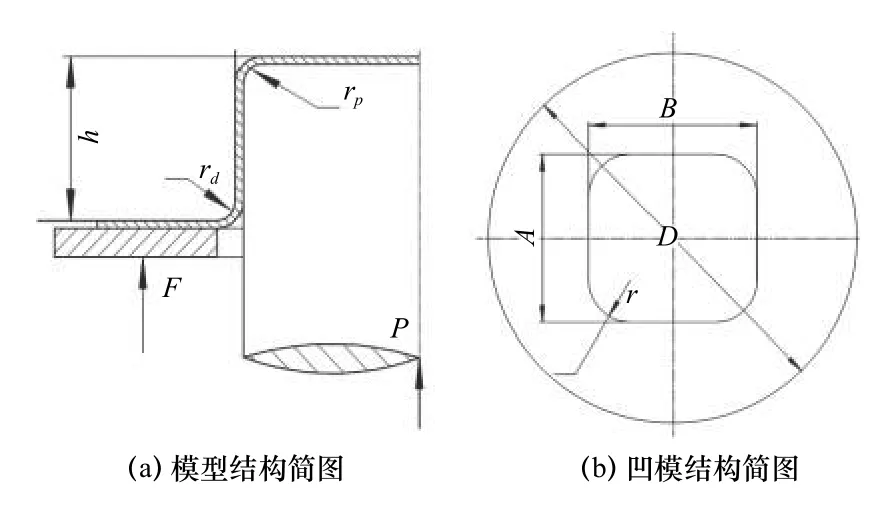

采用DYNAFORM数值模拟软件对图1所示的模型进行有限元分析,相应的尺寸参数见表1。

表1 模型尺寸参数

图1 几何模型尺寸示意图

因为盒形件法兰直边区和法兰圆角区的相互制约和相互影响,所以在相同的拉深条件下,直边相对长度对盒形件的拉深成形效果会产生影响。为了相对准确地得出盒形件拉深成形的厚度变化规律,采用不同的直边长度和圆角半径分别进行5组有限元分析,建立的有限元模型如图2所示。

图2 有限元网格划分模型

建立的有限元模型包括板坯、凹模、凸模和压料板,其中板坯采用圆形轮廓。有限元模型中,采用刚体来定义凸模、凹模和压料板等冲压器具。弹塑性的板坯材料选取铝合金AA5754,设其为面内同性厚向异性材料,具体的材料属性见表2。

表2 铝合金AA5754材料属性

BT壳单元的计算效率较高,在保证计算精度的前提下,有效降低了计算的复杂程度,因此被用于模型的网格划分。不同部件之间的系数为0.15,施加的压边力为4 000 N,拉深高度为30 mm。

图3给出了不同参数条件下的盒型件厚度分布图,其中,盒形件直边区长度与转角半径的相对比值设为γ。

图3 法兰区厚度有限元结果示意图

从图中可以看出,在γ<0.35时(图3a),法兰直边区和圆角区有极为相似的厚度分布,径向方向上,从凹模口到法兰外缘厚度逐渐增加。当直边相对长度较大时,盒形件法兰圆角区与直边区的厚度开始出现差异。圆角区厚度从凹模口到法兰外缘整体有下降的趋势,在γ=2(图3e)时最明显。直边区的厚度分布从凹模口到法兰外缘沿径向依然保持逐渐增大的趋势,其中,直边长度为50 mm时最为明显。

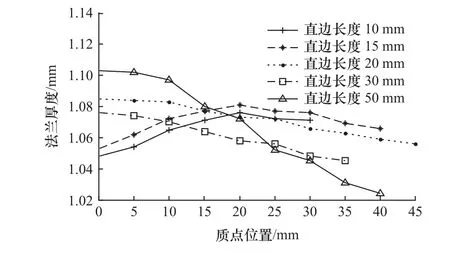

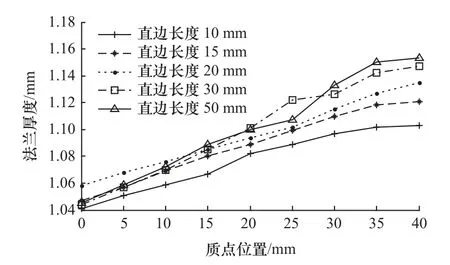

为了更直观地观察和分析法兰区厚度变化趋势,沿法兰径向提取各质点的厚度值,绘制图4和图5所示的曲线。

图4 圆角区法兰厚度分布图

图5 直边区法兰厚度分布图

可以清晰地观察到,无论参数如何调整,直边区的厚度从中心到外缘都是逐渐增加的。当直边长度为50 mm时,外缘和凹模口处的厚度差值达到最大的0.108 mm。而圆角区,当γ=2时凹模口和外缘之间的厚度差值等大约为0.079 mm。

从模拟结果可以看出,对于方盒形件,采用普通压边方法时,压料板只能作用于厚度较大的质点处,而厚度相对较小的位置不能得到有效的压边,从而起皱趋势明显。因此,考虑在径向上对压料板进行分块,分别对径向不同质点施加压边力。

2 新压边方法

2.1 径向分区压边方法可行性的理论推导

法兰区起皱,本质上来说是塑性压缩失稳问题,本节基于能量法对传统压边方法和新压边方法进行研究。拉深过程中,法兰在失稳临界状态主要有3种能量:

①法兰失稳波纹隆起所需要的弯曲功Uw;

② 法兰失稳后周向应力释放的功Uθ;

③压边力所做的功UQ。

在起皱失稳临界状态下,满足Uθ=Uw+UQ。

本节公式变量注解如表3。

表3 公式变量注解

对于法兰圆角区,属于轴对称结构,其法兰失稳波纹隆起所需要的弯曲功Uw表达式为

法兰失稳后周向应力释放的功Uθ为

对于传统的整体压边圈,由于厚度最大值位于法兰外缘处,因此也会承受绝大部分压边力。而内部某处由于缺乏有效压边,会产生皱纹的最大高度为y0,假设外缘处皱纹最大高度为 λy0。

在起皱失稳临界状态下,根据式(1)和式(2)得出,整体压边圈作用时,在前半段皱纹高度处于渐增状态,此部分压边力做功为

将式(3)和式(4)和在一起,就是整体压边圈对单个波纹所做的功。

对于径向分区压边方法,前半段做功与整体压边方法是相同的。而在后半段,其压边力做功为:

所以,式(4)与式(5)之间的差值,即为两种压边方法压边力做功的差。设总压边力为Q,皱纹个数为N,则两种压边方法压边力的差为

由于λ始终小于1,则式(5)恒大于零。较小的压边力对应的压边方法压边效果较好。这就说明在同样的皱纹幅值下,径向分块压边方法总压边力总是小于传统的整体压边方法。故而,新压边方法既可以有效抑制起皱,还能提高成形极限。

2.2 模具设计

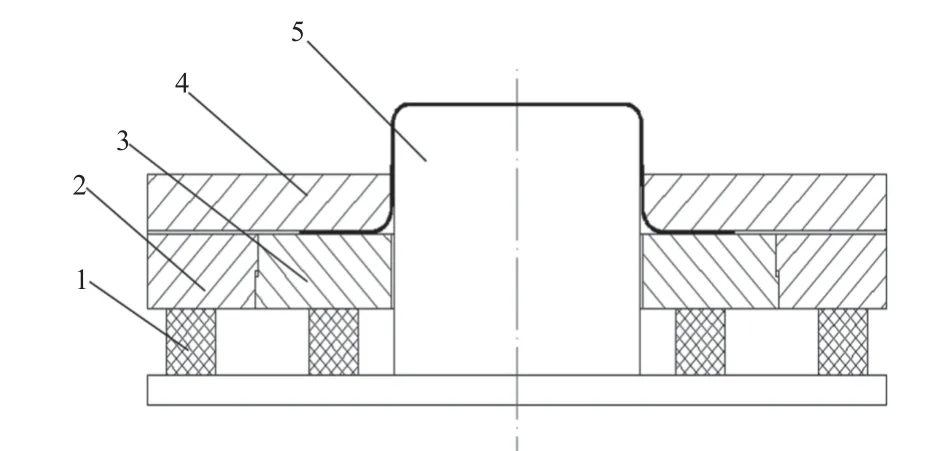

为实现径向分区压边技术,设计了图6所示的压边装置。凹模安装在顶部固定板上,可随压力机滑块上下移动。凸模和压料板固定在下部组件上,其中压边板沿径向被分成独立的几环,由聚氨酯橡胶制成的弹性体放置在压边板下方,以确保每个环可以有效且独立地上下移动。这样,可以在拉深过程,在不同的法兰径向区域施加独立的压边力BHF。

图6 径向分块压边圈拉深模具结构

具体的分区方法如图7所示,将单个整体压边圈沿径向分成内外两环,每个单独的压边环下边设置若干个由聚氨酯橡胶制成的弹性体。可以通过改变各区域弹性体的数量来调节各区域之间压边力的比值。

图7 径向分块压边原理示意图

通过此种布置,不同法兰径向区域上所施加的压边力是相互独立的,内部区域不会因为法兰外缘变厚而导致无法有效压边,在一定程度上改变了压边力的径向分布形式,提高成形质量。

3 成形过程有限元模拟

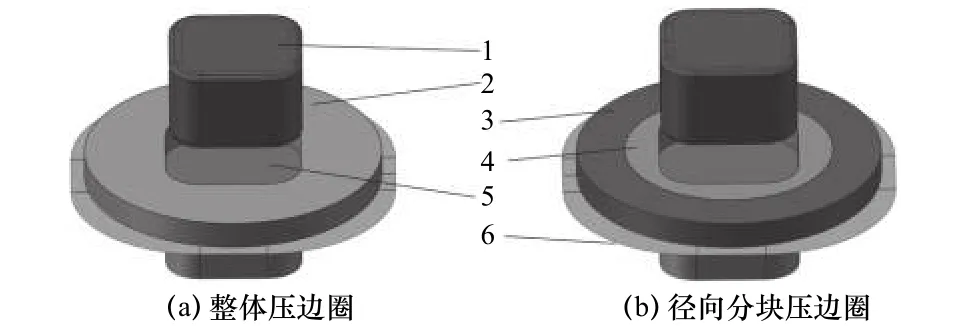

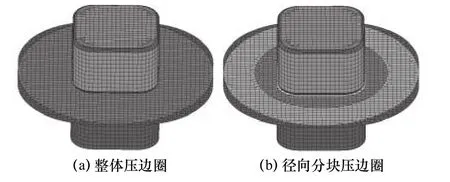

采用AA5754板坯的模型见图8,有限元网格划分见图9。所有参数设置与前面保持一致。其中,径向分区压边圈分块位置为直径D=150 mm处,外压边圈外径D=220 mm。

图8 几何模型

图9 不同模型的网格划分图

基于前面的研究成果,有限元分析中,内压边圈和外压边圈单独建模。内压边圈上施加2 300 N的压边力,外压边圈施加4 600 N的压边力,保持二者比值为1∶2,并且独立作用。而整体压边模拟中,将6 900 N的压边力统一施加在整体压边圈上,即不对压边力的分布进行控制。

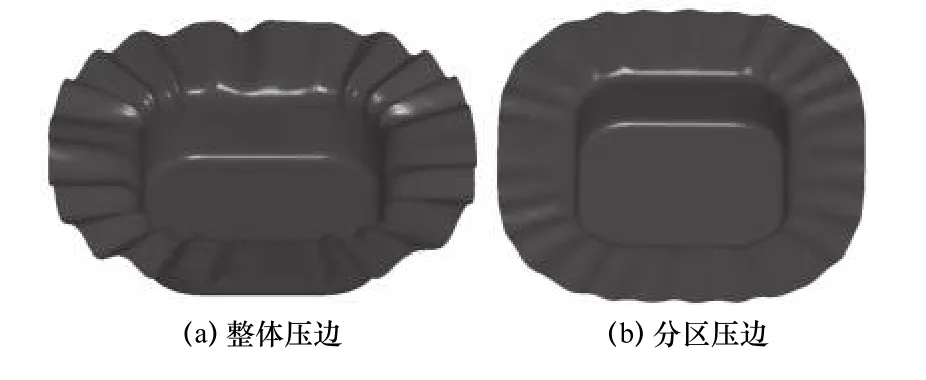

图10给出了拉深高度为30 mm时的成形制件。可以看出,在整体压边圈作用下,盒型件出现了严重的失稳起皱现象,而径向分区压边圈作用下的制件法兰区相对比较平整。

图10 盒型件模拟结果 (压边力6.9 kN)

增大压边力至40 kN,定理分析两种压边方法作用下的拉深成形件的厚度分布情况,如图11所示。可以看出,采用径向分块压边工艺时,拉深盒形件的法兰区板料增厚量比采用整体压边时的小,说明径向分块压边圈对控制材料的流动更有效。

图11 盒型件模拟结果 (压边力40 kN)

此外,随着压边力的增大,两种压边方法下最大厚度和最小厚度都在减小,但径向分块压边拉深法兰的增厚量始终小于整体压边方法,材料的减薄量始终大于整体压边方法,进一步说明径向分块压边方法可更有效地抑制起皱并且提高成形极限。

4 拉深成形实验研究

实验是在四柱式万能液压机YA32-315上进行的,板坯直径200 mm,厚度1 mm。拉深制件的拉深深高度为30 mm,施加的压边力为5.8 kN,其他所有实验条件与数值模拟相同,实验结果见图12。

图12 拉深实验结果

从实验结果来看,整体压边在实验中出现了非常明显的起皱失稳现象,而径向分块压边方法抑制起皱作用明显。

5 讨论

在拉深过程中施加在法兰上的压边力是用于抑制成形缺陷的重要因素。使用整体压边圈时,压边力必须足够大,以保证中心区域的板材的起皱趋势能够被有效抑制。但相应的,压边力过大也会增加拉深制件开裂的风险。

相比之下,因为每块压边圈可以独立地施加压边力,新的压边技术可以有效地抑制不同的径向区域的变形。也就是说,当采用新的压边法获得更合理的压边力分布时,可以更好地抑制起皱的趋势。

本文以非轴对称的方盒形件为例,证明了新压边方法的有效性。方盒形件包含直边区和圆角区,其中的圆角区可以看作是轴对称的圆筒形件。因此,可以很容易地推断,新分区压边方法对使用更为广泛的、结构更加简单的圆筒形件也是有效的。

本文只基于恒压边力对新压边方法进行了验证,后续将与变压边力系统结合,进一步研究提升压边有效性的方法。

此外,对于各分区处所需的临界压边力值,也将是我们后续工作的重点。

6 结语

(1)提出了针对盒型件等非轴对称结构的径向分区压边方法,采用独立设置的多环压边区,实现了压边力的独立加载。

(2)基于公式推导出压边圈沿径向进行分区处理的理论可行性,奠定了新压边方法的理论基础。

(3)采用有限元数值模拟和拉深实验的方法对新压边技术的有效性进行了验证。相对于传统方法,新方法在抑制制件法兰起皱、提高制件成形效果上具有明显的优势。