冲压线自动化虚拟仿真技术研究及应用(下)

文/高贵麟、罗超群、孙书明、白昱璟、苏广川、胡英杰·中国第一汽车集团有限公司工程与生产物流部

《冲压线自动化虚拟仿真技术研究及应用》(上)见《锻造与冲压》2023 年第2 期

冲压生产线调试、优化及故障解决

自动化调试已经不仅仅局限于保证制件的高节拍自动化传输,同时还需运用自动化技术在提高调试效率、降低自动化停台以及对现场工艺及模具的技术支持等方面做改善。实际改善案例如下。

⑴生产线调试技术自主开发。

在伺服生产线投入使用之初,返厂首次上线自动化调试需要16 小时实现生产线自动出件,几乎占模具返厂调试阶段总上线时间的1/4,连续占用生产线影响生产,调试过程劳动强度大。因此,在保证生产线自动化高节拍的前提下,提高自动化在线调试效率,缩短在线调试时间就显得尤为重要。

1)端拾器由线上搭建改为线下搭建。

首次上线前,开发了与整线保持一致的传输机构的离线搭建平台(图13)。保证搭建及调试数据的一致性,并做到数据可共享调用,这可极大节省线上端拾器搭建及调试时间。

图13 多功能多维度端拾器离线搭建平台

2)离线建立数据、多人协同工作。

伺服生产线采用机器人进行拆垛、对中及下件,相比传统机械生产线,伺服生产线不仅需要对压机与机械手进行调试,还需要对机器人运行轨迹示教,自动化调试工作量较大。同时,自动化相关数据的建立也比较复杂。

为了节约线上调试时间,在模具上线前,就将虚拟仿真参数、运动曲线等数据提前导入到设备中,这样既不影响生产,又不占用线上调试时间。

在自动化调试人员配置方面,2 人负责线首部分调试,1 人负责压机与机械手部分调试,1 人负责线尾部分调试,4 人同时协同调试,缩短线上调试时间。

通过离线建立数据、多人协同工作等措施,单品种可节约线上调试时间2 ~3 小时。

3)离线检验模具安装条件,实现首次上线自动化换模。

由于伺服生产线的换模过程是全自动换模,因此在新车型模具返厂首次上线时,需要线上将模具、端拾器逐序手动开入到压机中,以验证模具及端拾器的安装条件,耗时较长。

为了减少调试时间,将安装条件由线上检验转为离线检验。首先模具安装条件检验在模具预验收及返厂后进行,利用测量尺对模具轮廓、安装高度以及安装槽等关键部位尺寸进行检验。其次通过自主设计,将端拾器整体尺寸限制在安全区域内,避免自动换模时发生碰撞。

通过离线检验模具安装条件,实现首次上线全自动换模,减少上线调试时间约2.5 小时。

综述,已将单品种自动化首次上线调试时间由最初的16 小时缩短到4.5 小时。

⑵机器人调试技术。

为了使设备更好地满足工艺及节拍要求,需要对线首拆垛机器人抓件、放件带料、对中影像识别、线尾机器人轨迹进行优化,以降低高节拍下的故障停机。现以对中影像识别故障为例进行分析。

原因分析:经过在现场对问题进行实际观察与分析,发现某些制件由于示教样本板料边缘过多,如图14 所示,偶发对中影像识别率低、连续报警的情况;另外有部分制件是由于皮带位置、端拾器支杆及气管对板料识别边缘造成干扰,偶发对中影像无法识别或误识别情况,产生大量停台,如图15 所示。

图14 对中示教样本板料边缘过多

图15 皮带位置、端拾器支杆及气管对板料识别边缘造成干扰

优化方案:优化光学对中示教样本,在足以将板料定位的前提下,尽量少地保留板料边缘;优化对中机器人端拾器,优化对中皮带位置,重新进行光学对中示教。优化前后的对中影像如图16 所示。

图16 优化前后的对中影像

冲压自动化及伺服辅助工艺技术自主开发

自动化是工艺和设备之间的桥梁。通过自动化技术及伺服技术实现冲压线工艺参数设计及调试,可实现工艺参数的最优化,从而实现工艺质量提升和生产稳定性提升。

针对如何通过自动化技术辅助工艺实现质量提升等诸多问题展开了专项研究:

⑴通过上下模接触速度优化,消除高速生产过程中高速冲击带来的压痕问题;

⑵通过上模带件优化,消除高速生产过程中上模负压释放缓慢造成的带件情况;

⑶通过快速节拍提升,不改变拉延成形过程而快速提升整线节拍,消除生产速度提升造成的拉延质量衰减;

⑷通过优化线尾下件方式,解决下件质量缺陷及提升捡件效率。

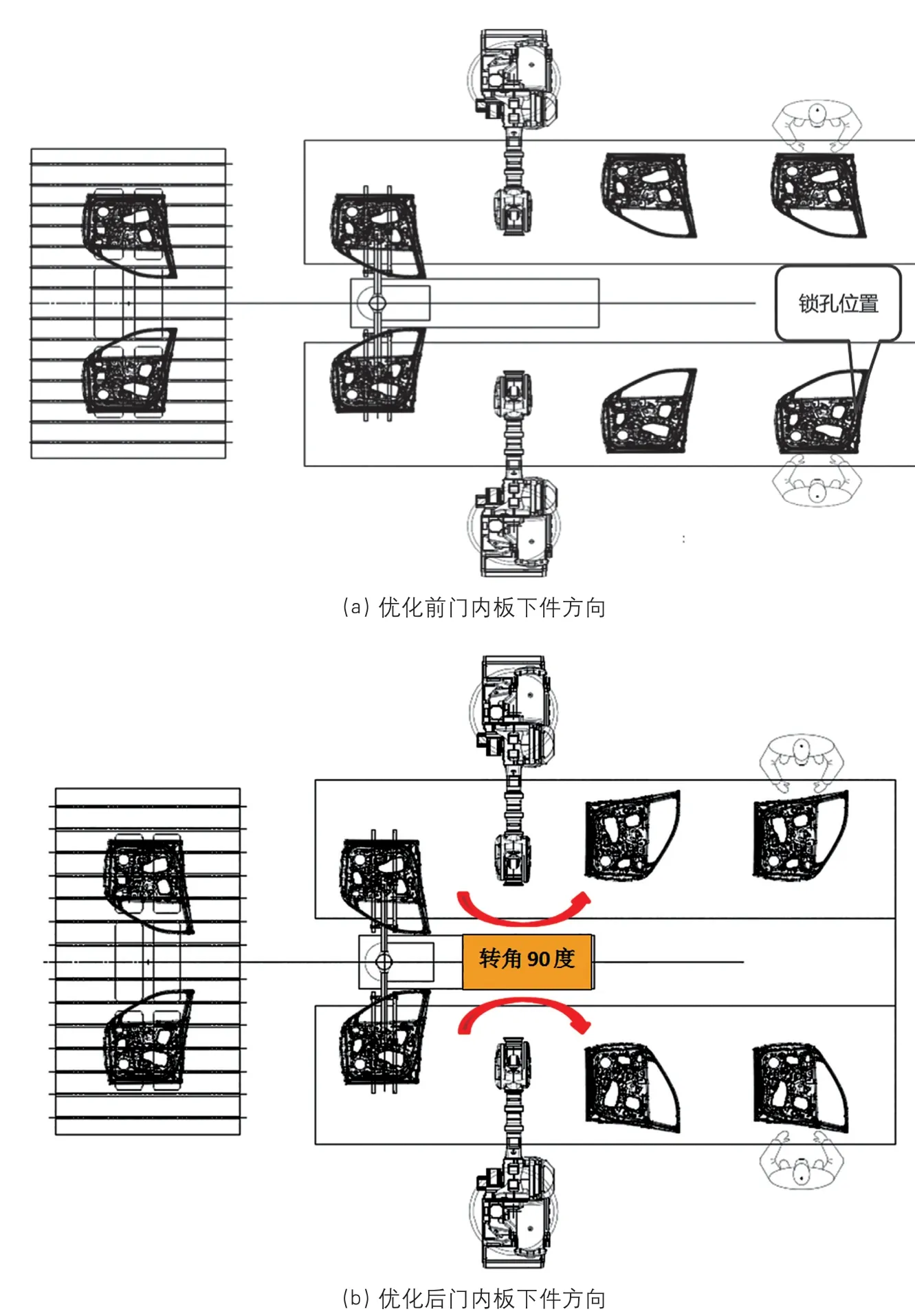

问题描述:由于目前冲压生产线线尾是由人工质检及装箱,有些制件的工艺布置方向会给质检及装箱带来不便,例如门内板生产过程中,质检人员会对锁孔质量进行检查,但门内板工艺布置如图17(a)所示,造成锁孔质检困难。

图17 优化前后门内板下件方向

问题解决:利用线尾穿梭小车及机械手组成的高柔性下件方式,将制件旋转90°后放在传输皮带上,并尽量将制件的边缘靠近外侧,以方便抽检及装箱,如图17(b)所示。

针对新工厂仿真软件工艺技术方案自主开发

通过经验积累规避了以往仿真软件应用的痛点,确定了新工厂的规划方案(图18)。该方案是国内首次实现集成包含拆垛、对中、压机、机械手、线尾等生产线全工序的自动化仿真软件。

图18 全工序的自动化仿真模拟技术应用

成果

课题实施期间,取得了以下技术成果:

⑴新车型首次上线自动化安全通过率100%;

⑵新车型首次上线调试时间由行业平均16 ~32小时/品种降至平均4.5 小时/品种;

⑶新车型端拾器项目生准降投资50%;

⑷自动化模拟仿真技术拓展到全生产线、全工序、全车型、全制件实施应用;

⑸通过自主的自动化体系建设,技能通过专利、标准、规范、论文等形式得到固化积累。

结论

⑴首次将冲压自动化虚拟制造技术由冲压工装生产准备中细化提炼出来,并建立了涵盖前期产品评审、工艺会签、模具结构会签、自动化虚拟仿真、自动化曲线设计、生产线参数设计、端拾器设计、端拾器搭建、生产线调试及优化的全面的工作体系。

⑵建立端拾器数据库及自主仿真设计,并通过了与整线保持一致的传输离线搭建平台规划应用,实现上线前端拾器零差异搭建及调试。

⑶在车型端拾器生准过程各阶段,分别采用工艺结构优化、传输物流方向标准化、零部件国产化、设计自主化、端拾器通用化以及利旧等技术方案,并通过自主设计支撑的端拾器采购模型应用大幅度降低生准投资。

⑷通过冲压自动化技术实现工艺参数的最优化,实现了工艺质量提升和生产稳定性提升。

⑸该项目依托数字化仿真技术创新性地将生产线自动化调试技术在模具生准中提炼为专项核心业务。从立足现场解决实际问题出发,坚持“离线,离线,再离线”的指导思想,不断深化仿真技术、拓展仿真内涵、延伸仿真业务,由点及面到体地建立了完整的冲压自动化仿真体系,并完善了冲压新车型生准的同步工程业务模型,在体系建设、提质增效、降投资降成本等方面作出了显著贡献。

⑹未来自动化规划趋势是包含线首及线尾机器人模拟的全工序离线仿真、端拾器精准自主设计。